3d打印木质纤维素衍生碳化硅陶瓷的制备方法及产品

技术领域

1.本发明属于碳化硅陶瓷材料相关技术领域,更具体地,涉及一种3d打印木质纤维素衍生碳化硅陶瓷的制备方法及产品。

背景技术:

2.碳化硅陶瓷是一种应用广泛的工程材料,适用于高腐蚀、高温和高机械负荷等极端条件下。由于材料本身固有的高硬度和脆性,造成挤出、模压和机械磨削等碳化硅陶瓷传统加工方法成本昂贵,且废品率高,难以加工具有复杂结构的碳化硅陶瓷零件。3d打印工艺可以成形高精度、结构复杂的碳化硅陶瓷坯体,并通过后续烧结近净成形碳化硅陶瓷构件,同时可以大大降低加工成本。

3.木质纤维素是天然木材经化学处理和机械加工得到的有机絮状纤维材料,产量丰富,原料成本低。但木质纤维素比表面积较大,堆积密度低,需要机械短切和造粒才能加工成适于3d打印成形的粉体材料。

4.现有技术中已经对其提出了一些解决方案,例如,中国专利cn2016104968932公开了一种c/c

‑

sic复合材料零件的制备方法及其产品,采用溶剂蒸发法制备酚醛包覆的碳纤维粉材,并通过3d打印工艺成形了具有复杂结构的sic复合材料,但这种粉材制备效率较低,且在反应烧结过程中熔融硅会与碳纤维反应从而降低其强韧化效果。中国专利cn201910599122.x公开了一种基于纤维素气凝胶模板的多孔碳化硅木陶瓷制备方法,以纤维素气凝胶作为模板,由于其本身具有的高孔隙率特征更利于前驱体溶液更容易充分浸渍,但是该种方法获得的坯体在裂解过程中收缩率大、易开裂,影响碳化硅产品性能。

技术实现要素:

5.针对现有技术的以上缺陷或改进需求,本发明提供了一种3d打印木质纤维素衍生碳化硅陶瓷的制备方法及产品,可以实现复杂结构的木质纤维素衍生碳化硅陶瓷的制备,由此实现了生物质材料的绿色3d打印,解决了碳化硅陶瓷机械切削加工困难的问题,且碳化硅陶瓷制品中没有残硅和残碳,在高温条件下具有显著优势。

6.为实现上述目的,按照本发明的一个方面,提供了一种3d打印木质纤维素衍生碳化硅陶瓷的制备方法,所述方法包括:s1:将木质纤维素粉材采用真空搅拌消泡技术获得木质纤维素浆料或采用喷雾造粒技术获得木质纤维素造粒粉;s2:将所述木质纤维素浆料或木质纤维素造粒粉采用3d打印技术获得木质纤维素/树脂坯体;s3:将所述木质纤维素/树脂坯体气氛热解获得生物质碳预制体;s4:将所述生物质碳预制体进行熔融硅反应而后进行增密处理获得碳化硅陶瓷。

7.优选的,所述木质纤维素粉材的长度为50~125微米,长径比为28~100,所述木质纤维素造粒粉的粒径为20~70微米。

8.优选的,所述木质纤维素造粒粉的松装密度为0.5~0.7g/cm3,休止角为0~40度。

9.优选的,步骤s1中采用喷雾造粒技术获得木质纤维素造粒粉的步骤为:将酚醛树

脂溶于有机溶剂中获得混合溶液;将所述木质纤维素粉材加入所述混合溶液中混合搅拌,所述木质纤维素粉材与所述混合溶液的体积比为(1~2)∶(1~2);采用闭式循环喷雾造粒技术获得木质纤维素造粒粉,其中,所述闭式循环喷雾造粒技术的工艺参数为:热风进口温度85~125℃,出口温度80~85℃,雾化器转速8000~12000r/min,氮气流速100~200ml/min。

10.优选的,所述酚醛树脂为热固性酚醛树脂,所述有机溶剂为甲醇、无水乙醇或丙酮中的一种或几种。

11.优选的,所述气氛热解具体为:在惰性气体的保护下,以0.5~1℃/min的升温速率升温至800~1000℃,而后维持2~3h。

12.优选的,所述生物质碳预制体的孔隙率为55%~65%。

13.优选的,步骤s4中,熔融硅反应后还包括对熔融硅反应后的产品在不小于2000℃的温度下抽真空以除掉残硅,以及对所述产品在1000℃以下的温度下通入空气以除掉残碳。

14.优选的,步骤s4中,进行熔融硅反应后的产品的孔隙率为10~30%。

15.优选的,步骤s4中,所述熔融硅反应的步骤为:采用粗硅颗粒包埋所述生物质碳预制体,其中,所述粗硅颗粒的粒径为1~5mm,所述粗硅颗粒的质量为所述生物质碳预制体的2.5~3倍;在真空环境条件下,以5~10℃/min的升温速率升温至1450~1800℃,而后反应1450~1800℃并维持0.5~1.5h。

16.优选的,步骤s4中采用陶瓷先驱体浸渍裂解技术进行增密处理;进一步优选的真空搅拌消泡转速为1000~2000r/min,时间为5~20min,真空度为0~102pa。

17.按照本发明的另一个方面,提供了一种上述3d打印木质纤维素衍生碳化硅陶瓷的制备方法制备的碳化硅陶瓷。

18.总体而言,通过本发明所构思的以上技术方案与现有技术相比,本发明提供的3d打印木质纤维素衍生碳化硅陶瓷的制备方法及产品具有如下有益效果:

19.1.本技术采用木质纤维素为原料制备适于3d打印的粉材,进而满足复杂结构的木质纤维素衍生碳化硅陶瓷的制备,木质纤维素粉材经真空搅拌消泡技术或喷雾造粒技术处理后不会破坏其中的三维交联结构,3d打印后可以保留原有的生物形态,保证可观的孔隙率,为熔融硅反应提供了丰富的熔融硅渗入通道及反应空间,有利于反应的顺利进行,使得碳硅反应更加充分,进而获得性能均匀优异的碳化硅陶瓷产品。

20.2.熔融硅反应后的产品在不小于2000℃的温度下抽真空可以使得硅变成气态硅除去,将产品在1000℃以下的温度下通入空气可以将碳转化为二氧化碳除去,因此处理后的产品无残硅、无残碳,性能更加优异。

21.3.将所述木质纤维素/树脂坯体气氛热解可以使得有机物转变为碳,便于后续与熔融硅的反应。

22.4.生物质碳预制体的孔隙率为55%~65%,该范围下可以保证熔融硅反应过程中液态硅充分与碳接触,太高的孔隙率会降低生物质碳预制体的强度,太低的孔隙率不利于液态硅与碳的充分接触反应。

23.5.采用喷雾造粒技术获得的颗粒的粒度和形貌非常适用于3d打印,并且效率高。

24.6.采用喷雾造粒技术获得的颗粒的松装密度和休止角在合适的区间内,3d打印成

形性好,使得制件内部组织均匀,强度较高。

25.7.本技术以木质纤维素为原料制备了适于3d打印的粉材,采用多种3d打印工艺成形碳化硅坯体,降低了原料成本,拓展了木质纤维素应用范围,提高了木质纤维素附加值,木质纤维素可由木质废弃物深加工得到,符合生态文明观念;同时该方法拓展了3d打印材料的范围,流程简单,可行性强,能成形具有复杂结构的高性能碳化硅陶瓷,有深入研究价值。

附图说明

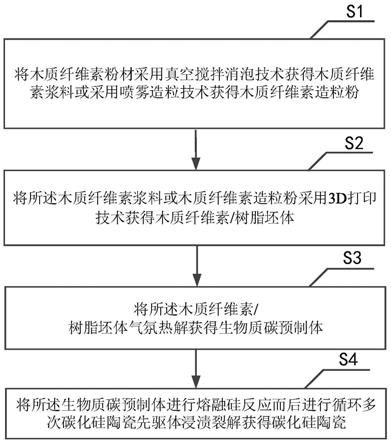

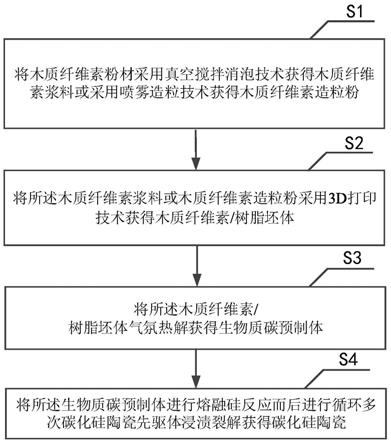

26.图1是本实施例的3d打印木质纤维素衍生碳化硅陶瓷的制备方法的步骤图;

27.图2是本实施例的3d打印木质纤维素衍生碳化硅陶瓷的制备方法的流程图。

具体实施方式

28.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

29.请参阅图1及图2,本发明提供了一种3d打印木质纤维素衍生碳化硅陶瓷的制备方法,所述方法包括以下步骤s1~s4。

30.s1:将木质纤维素粉材采用真空搅拌消泡技术获得木质纤维素浆料或采用喷雾造粒技术获得木质纤维素造粒粉。

31.其中,所述木质纤维素粉材的长度优选为50~125微米,长径比优选为28~100,所述木质纤维素造粒粉的粒径优选为20~70微米。所述木质纤维素造粒粉的松装密度为0.5~0.7g/cm3,休止角为0~40度。

32.木质纤维素粉材可以采用机械短切的方式获得,例如将长度为200~500微米,长径比为28~100的木质纤维素机械短切为长度为50~125微米,长径比为28~100的木质纤维素粉材。

33.若采用真空搅拌消泡技术获得木质纤维素浆料,真空搅拌消泡转速为1000~2000r/min,时间优选为5~20min,真空度优选为0~102pa。

34.喷雾造粒技术优选为闭式循环喷雾造粒技术,具体步骤为:

35.将酚醛树脂溶于有机溶剂中获得混合溶液,其中,酚醛树脂优选为热固性酚醛树脂,所述有机溶剂为甲醇、无水乙醇或丙酮中的一种或几种,例如,将热固性酚醛树脂与无水乙醇以质量比为1∶2的比例混合得到混合溶液;

36.将所述木质纤维素粉材加入所述混合溶液中混合搅拌,所述木质纤维素粉材与所述混合溶液的体积比为(1~2)∶(1~2);

37.采用闭式循环喷雾造粒技术获得木质纤维素造粒粉,其中,所述闭式循环喷雾造粒技术的工艺参数为:热风进口温度85~125℃,出口温度80~85℃,雾化器转速8000~12000r/min,氮气流速100~200ml/min。所述木质纤维素造粒粉的粒径为20~70微米。

38.s2:将所述木质纤维素浆料或木质纤维素造粒粉采用3d打印技术获得木质纤维素/树脂坯体。

39.所述木质纤维素浆料3d打印优选为数字光处理(dlp)、墨水直写成形(diw)和立体光固化(sl)

40.所述木质纤维素造粒粉3d打印技术优选为激光选区烧结(sls)和三维喷印(3dp)。

41.s3:将所述木质纤维素/树脂坯体气氛热解获得生物质碳预制体。

42.所述气氛热解具体为:

43.在惰性气体的保护下,以0.5~1℃/min的升温速率升温至800~1000℃,而后维持2~3h,该惰性气体优选为氩气。

44.所述生物质碳预制体的孔隙率为55%~65%。

45.s4:将所述生物质碳预制体进行熔融硅反应而后进行增密处理获得碳化硅陶瓷。

46.所述熔融硅反应的步骤为:

47.采用粗硅颗粒包埋所述生物质碳预制体,其中,所述粗硅颗粒的粒径为1~5mm,所述粗硅颗粒的质量为所述生物质碳预制体的2.5~3倍;

48.在真空环境条件下,以5~10℃/min的升温速率升温至1450~1800℃,而后反应1450~1800℃并维持0.5~1.5h。

49.熔融硅反应后的产品的孔隙率为10~30%。

50.熔融硅反应后还包括对熔融硅反应后的产品在不小于2000℃的温度下抽真空以除掉残硅,以及对所述产品在1000℃以下的温度下通入空气以除掉残碳。

51.本实施例中,优选采用陶瓷先驱体浸渍裂解技术(pip)进行增密处理,具体步骤为:

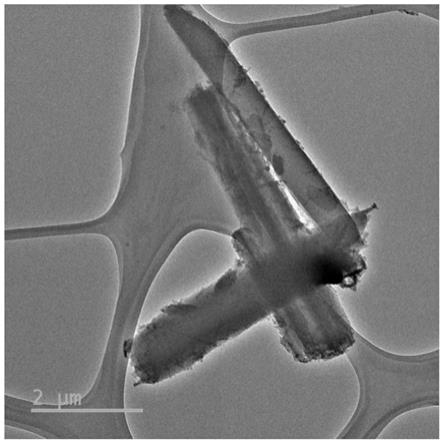

52.对熔融硅反应后的产品进行真空浸渗液态聚碳硅烷前驱体,真空浸渗时间为0.5h,然后对浸渗液态聚碳硅烷的碳化硅陶瓷进行固化,所述固化温度为180℃,所述固化时间为2h,最后将固化后的碳化硅陶瓷/聚碳硅烷在保护气氛下裂解,所述保护气氛流速优选为100ml/min,所述裂解温度优选为1000~1400℃,所述裂解时间优选为2~5h。最终制得的碳化硅陶瓷在微观上可保留木质纤维素的三维交联结构,不含残碳和残硅,且在宏观上具有3d打印的复杂结构的特征。

53.实施例1

54.(a)将木质纤维素机械短切至一定长度获得木质纤维素粉材,机械短切后的木质纤维素粉材长度为50微米,长径比为7;

55.(b)将所述的木质纤维素粉材通过真空搅拌消泡获得木质纤维素浆料,真空搅拌消泡转速设置为1000r/min,时间设置为20min,真空度设为0pa;

56.(c)按照设计的数字三维模型,切片后利用数字光处理工艺成形木质纤维素/树脂坯体;

57.(d)将木质纤维素/树脂坯体放在底部铺有碳化硅粗粉的氧化铝坩埚中,升温速率设置为0.5℃/min,热解温度设置为800℃,热解时间设置为3h,热解后获得木质纤维素碳预制体;

58.(e)将所述的木质纤维素碳预制体放在石墨坩埚中,并用粗硅颗粒将木质纤维素碳预制体包埋,粗硅颗粒粒径为1mm,质量为木质纤维素碳坯体的2.5倍,反应升温速率为5℃/min,熔融硅反应温度为1450℃,温度达到1450℃以前通入氮气保护,达到1450℃时抽真空,真空条件下熔融硅反应时间为1.5h,结束后将温度升至2000℃,除掉残硅,当温度降至

1000℃以下时,解除氮气,通入空气,除掉残碳,获得多孔碳化硅陶瓷;

59.(d)将多孔碳化硅陶瓷进行真空浸渍液态聚碳硅烷,真空浸渍时间为0.5h,然后对其进行固化,固化温度设置为180℃,固化时间设置为2h,最后将固化后的碳化硅陶瓷/聚碳硅烷在保护气氛下裂解,保护气氛流速设置为100ml/min,裂解温度设置为1000℃,裂解时间设置为5h,获得增密处理的碳化硅陶瓷。

60.实施例2

61.(a)将木质纤维素机械短切至一定长度获得木质纤维素粉材,机械短切后的木质纤维素粉材长度为90微米,长径比为15;

62.(b)将所述的木质纤维素粉材通过真空搅拌消泡获得木质纤维素浆料,真空搅拌消泡转速设置为2000r/min,时间设置为5min,真空度优选为102pa;

63.(c)按照设计的数字三维模型,切片后利用墨水直写工艺成形木质纤维素/树脂坯体;

64.(d)将木质纤维素/树脂坯体放在底部铺有碳化硅粗粉的氧化铝坩埚中,升温速率设置为0.5℃/min,热解温度设置为1000℃,热解时间设置为2h,热解后获得木质纤维素碳预制体;

65.(e)将所述的木质纤维素碳预制体放在表面涂敷氮化硼涂层的石墨坩埚中,并用粗硅颗粒将木质纤维素碳预制体包埋,粗硅颗粒粒径为3mm,质量为木质纤维素碳坯体的3倍,反应升温速率为5℃/min,熔融硅反应温度为1650℃,温度达到1650℃以前通入氮气保护,达到1650℃时抽真空,真空条件下熔融硅反应时间为0.5h,结束后将温度升至2000℃,除掉残硅,当温度降至1000℃以下时,解除氮气,通入空气,除掉残碳,获得多孔碳化硅陶瓷;

66.(d)将多孔碳化硅陶瓷进行真空浸渍液态聚碳硅烷,真空浸渍时间为0.5h,然后对其进行固化,固化温度设置为180℃,固化时间设置为2h,最后将固化后的碳化硅陶瓷/聚碳硅烷在保护气氛下裂解,保护气氛流速设置为100ml/min,裂解温度设置为1200℃,裂解时间优选为3h,获得增密处理的碳化硅陶瓷。

67.实施例3

68.(a)将木质纤维素机械短切至一定长度获得木质纤维素粉材,机械短切后的木质纤维素粉材长度为90微米,长径比为15;

69.(b)将所述的木质纤维素粉材通过真空搅拌消泡获得木质纤维素浆料,真空搅拌消泡转速设置为1000r/min,时间设置为20min,真空度为10pa;

70.(c)按照设计的数字三维模型,切片后利用墨水直写工艺成形木质纤维素/树脂坯体;

71.(d)将木质纤维素/树脂坯体放在底部铺有碳化硅粗粉的氧化铝坩埚中,升温速率设置为0.5℃/min,热解温度设置为800℃,热解时间设置为2h,热解后获得木质纤维素碳预制体;

72.(e)将所述的木质纤维素碳预制体放在石墨坩埚中,并用粗硅颗粒将木质纤维素碳预制体包埋,粗硅颗粒粒径为3mm,质量为木质纤维素碳坯体的3倍,反应升温速率为5℃/min,熔融硅反应温度为1650℃,温度达到1650℃以前通入氮气保护,达到1650℃时抽真空,真空条件下熔融硅反应时间为1h,结束后将温度升至2000℃,除掉残硅,当温度降至1000℃

以下时,解除氮气,通入空气,除掉残碳,获得多孔碳化硅陶瓷;

73.(f)将多孔碳化硅陶瓷进行真空浸渍液态聚碳硅烷,真空浸渍时间为0.5h,然后对其进行固化,固化温度设置为180℃,固化时间设置为2h,最后将固化后的碳化硅陶瓷/聚碳硅烷在保护气氛下裂解,保护气氛流速设置为100ml/min,裂解温度设置为1400℃,裂解时间为2h,获得增密处理的碳化硅陶瓷。

74.实施例4

75.(a)将木质纤维素机械短切至一定长度获得木质纤维素粉材,机械短切后的木质纤维素粉材长度为90微米,长径比为15;

76.(b)将所述的木质纤维素粉材通过真空搅拌消泡获得木质纤维素浆料,真空搅拌消泡转速设置为1000r/min,时间设置为20min,真空度为102pa;

77.(c)按照设计的数字三维模型,切片后利用墨水直写工艺成形木质纤维素/树脂坯体;

78.(d)将木质纤维素/树脂坯体放在底部铺有碳化硅粗粉的氧化铝坩埚中,升温速率设置为0.5℃/min,热解温度设置为800℃,热解时间设置为2h,热解后获得木质纤维素碳预制体;

79.(e)将所述的木质纤维素碳预制体放在石墨坩埚中,并用粗硅颗粒将木质纤维素碳预制体包埋,粗硅颗粒粒径为3mm,质量为木质纤维素碳坯体的3倍,反应升温速率为5℃/min,熔融硅反应温度为1650℃,温度达到1650℃以前通入氮气保护,达到1650℃时抽真空,真空条件下熔融硅反应时间为1h,结束后将温度升至2000℃,除掉残硅,当温度降至1000℃以下时,解除氮气,通入空气,除掉残碳,获得多孔碳化硅陶瓷;

80.(f)将多孔碳化硅陶瓷进行真空浸渍液态聚碳硅烷,真空浸渍时间为0.5h,然后对其进行固化,固化温度设置为180℃,固化时间设置为2h,最后将固化后的碳化硅陶瓷/聚碳硅烷在保护气氛下裂解,保护气氛流速设置为100ml/min,裂解温度设置为1400℃,裂解时间为2h,获得增密处理的碳化硅陶瓷。

81.实施例5

82.(a)将木质纤维素机械短切至一定长度获得木质纤维素粉材,机械短切后的木质纤维素粉材长度为125微米,长径比为25;

83.(b)将所述的木质纤维素粉材通过真空搅拌消泡获得木质纤维素浆料,真空搅拌消泡转速设置为1500r/min,时间设置为20min,真空度为0pa;

84.(c)按照设计的数字三维模型,切片后利用立体光固化工艺成形木质纤维素/树脂坯体;

85.(d)将木质纤维素/树脂坯体放在底部铺有碳化硅粗粉的氧化铝坩埚中,升温速率设置为0.5℃/min,热解温度设置为800℃,热解时间设置为2h,热解后获得木质纤维素碳预制体;

86.(e)将所述的木质纤维素碳预制体放在石墨坩埚中,并用粗硅颗粒将木质纤维素碳预制体包埋,粗硅颗粒粒径为5mm,质量为木质纤维素碳坯体的3倍,反应升温速率为5℃/min,熔融硅反应温度为1800℃,温度达到1800℃以前通入氮气保护,达到1800℃时抽真空,真空条件下熔融硅反应时间为0.5h,结束后将温度升至2000℃,除掉残硅,当温度降至1000℃以下时,解除氮气,通入空气,除掉残碳,获得多孔碳化硅陶瓷;

87.(f)将多孔碳化硅陶瓷进行真空浸渍液态聚碳硅烷,真空浸渍时间为0.5h,然后对其进行固化,固化温度设置为180℃,固化时间设置为2h,最后将固化后的碳化硅陶瓷/聚碳硅烷在保护气氛下裂解,保护气氛流速设置为100ml/min,裂解温度设置为1200℃,裂解时间为2h,获得增密处理的碳化硅陶瓷。

88.实施例6

89.(a)将木质纤维素机械短切至一定长度获得木质纤维素粉材,机械短切后的木质纤维素粉材长度为125微米,长径比为25;

90.(b)将所述的木质纤维素粉材通过真空搅拌消泡获得木质纤维素浆料,真空搅拌消泡转速设置为2000r/min,时间设置为5min,真空度为10pa;

91.(c)按照设计的数字三维模型,切片后利用立体光固化工艺成形木质纤维素/树脂坯体;

92.(d)将木质纤维素/树脂坯体放在底部铺有碳化硅粗粉的氧化铝坩埚中,升温速率设置为0.5℃/min,热解温度设置为1000℃,热解时间设置为2h,热解后获得木质纤维素碳预制体;

93.(e)将所述的木质纤维素碳预制体放在石墨坩埚中,并用粗硅颗粒将木质纤维素碳预制体包埋,粗硅颗粒粒径为5mm,质量为木质纤维素碳坯体的3倍,反应升温速率为5℃/min,熔融硅反应温度为1800℃,温度达到1800℃以前通入氮气保护,达到1800℃时抽真空,真空条件下熔融硅反应时间为0.5h,结束后将温度升至2000℃,除掉残硅,当温度降至1000℃以下时,解除氮气,通入空气,除掉残碳,获得多孔碳化硅陶瓷;

94.(f)将多孔碳化硅陶瓷进行真空浸渍液态聚碳硅烷,真空浸渍时间为0.5h,然后对其进行固化,固化温度设置为180℃,固化时间设置为2h,最后将固化后的碳化硅陶瓷/聚碳硅烷在保护气氛下裂解,保护气氛流速设置为100ml/min,裂解温度设置为1400℃,裂解时间为2h,获得增密处理的碳化硅陶瓷。

95.实施例7

96.(a)将木质纤维素机械短切至一定长度获得木质纤维素粉材,机械短切后的木质纤维素粉材长度为70微米,长径比为25;

97.(b)将所述的木质纤维素粉材加入酚醛树脂/无水乙醇溶液并真空离心消泡30min,二者体积比为2∶1,将其通过闭式循环喷雾造粒的工艺参数设置为:热风进口温度85℃,出口温度80℃,雾化器转速8000r/min,氮气流速100ml/min,获得粒径为20微米的木质纤维素造粒粉。

98.(c)按照设计的数字三维模型,切片后利用激光选区烧结工艺成形木质纤维素/树脂坯体;

99.(d)将木质纤维素/树脂坯体放在底部铺有碳化硅粗粉的氧化铝坩埚中,升温速率设置为0.5℃/min,热解温度设置为1000℃,热解时间设置为3h,热解后获得木质纤维素碳预制体;

100.(e)将所述的木质纤维素碳预制体放在石墨坩埚中,并用粗硅颗粒将木质纤维素碳预制体包埋,粗硅颗粒粒径为3mm,质量为木质纤维素碳坯体的3倍,反应升温速率为5℃/min,熔融硅反应温度为1450℃,温度达到1650℃以前通入氮气保护,达到1650℃时抽真空,真空条件下熔融硅反应时间为1.5h,结束后将温度升至2000℃,除掉残硅,当温度降至1000

℃以下时,解除氮气,通入空气,除掉残碳,获得多孔碳化硅陶瓷;

101.(d)将多孔碳化硅陶瓷进行真空浸渍液态聚碳硅烷,真空浸渍时间为0.5h,然后对其进行固化,固化温度设置为180℃,固化时间设置为2h,最后将固化后的碳化硅陶瓷/聚碳硅烷在保护气氛下裂解,保护气氛流速设置为100ml/min,裂解温度设置为1200℃,裂解时间为5h,获得增密处理的碳化硅陶瓷。

102.实施例8

103.(a)将木质纤维素机械短切至一定长度获得木质纤维素粉材,机械短切后的木质纤维素粉材长度为125微米,长径比为25;

104.(b)将所述的木质纤维素粉材加入酚醛树脂/无水乙醇溶液并真空离心消泡30min,二者体积比为2∶1,将其通过闭式循环喷雾造粒的工艺参数设置为:热风进口温度100℃,出口温度85℃,雾化器转速12000r/min,氮气流速100ml/min,获得粒径为70微米的木质纤维素造粒粉。

105.(c)按照设计的数字三维模型,切片后利用激光选区烧结工艺成形木质纤维素/树脂坯体;

106.(d)将木质纤维素/树脂坯体放在底部铺有碳化硅粗粉的氧化铝坩埚中,升温速率设置为0.5℃/min,热解温度设置为1000℃,热解时间设置为3h,热解后获得木质纤维素碳预制体;

107.(e)将所述的木质纤维素碳预制体放在石墨坩埚中,并用粗硅颗粒将木质纤维素碳预制体包埋,粗硅颗粒粒径为3mm,质量为木质纤维素碳坯体的3倍,反应升温速率为5℃/min,熔融硅反应温度为1800℃,温度达到1800℃以前通入氮气保护,达到1800℃时抽真空,真空条件下熔融硅反应时间为0.5h,结束后将温度升至2000℃,并通入氮气,除掉残硅,当温度降至1000℃以下时,解除氮气,通入空气,除掉残碳,获得多孔碳化硅陶瓷;

108.(f)将多孔碳化硅陶瓷进行真空浸渍液态聚碳硅烷,真空浸渍时间为0.5h,然后对其进行固化,固化温度设置为180℃,固化时间设置为2h,最后将固化后的碳化硅陶瓷/聚碳硅烷在保护气氛下裂解,保护气氛流速设置为100ml/min,裂解温度设置为1400℃,裂解时间为2h,获得增密处理的碳化硅陶瓷。

109.实施例9

110.(a)将木质纤维素机械短切至一定长度获得木质纤维素粉材,机械短切后的木质纤维素粉材长度为70微米,长径比为7;

111.(b)将所述的木质纤维素粉材加入酚醛树脂/无水乙醇溶液并真空离心消泡30min,二者体积比为2∶1,将其通过闭式循环喷雾造粒的工艺参数设置为:热风进口温度125℃,出口温度85℃,雾化器转速12000r/min,氮气流速100ml/min,获得粒径为20微米的木质纤维素造粒粉。

112.(c)按照设计的数字三维模型,切片后利用三维喷印工艺成形木质纤维素/树脂坯体;

113.(d)将木质纤维素/树脂坯体放在底部铺有碳化硅粗粉的氧化铝坩埚中,升温速率设置为0.5℃/min,热解温度设置为1000℃,热解时间设置为3h,热解后获得木质纤维素碳预制体;

114.(e)将所述的木质纤维素碳预制体放在石墨坩埚中,并用粗硅颗粒将木质纤维素

碳预制体包埋,粗硅颗粒粒径为3mm,质量为木质纤维素碳坯体的3倍,反应升温速率为5℃/min,熔融硅反应温度为1800℃,温度达到1800℃以前通入氮气保护,达到1800℃时抽真空,真空条件下熔融硅反应时间为0.5h,结束后将温度升至2000℃,除掉残硅,当温度降至1000℃以下时,解除氮气,通入空气,除掉残碳,获得多孔碳化硅陶瓷;

115.(f)将多孔碳化硅陶瓷进行真空浸渍液态聚碳硅烷,真空浸渍时间为0.5h,然后对其进行固化,固化温度设置为180℃,固化时间设置为2h,最后将固化后的碳化硅陶瓷/聚碳硅烷在保护气氛下裂解,保护气氛流速设置为100ml/min,裂解温度设置为1200℃,裂解时间为5h,获得增密处理的碳化硅陶瓷。

116.实施例10

117.(a)将木质纤维素机械短切至一定长度获得木质纤维素粉材,机械短切后的木质纤维素粉材长度为125微米,长径比为7;

118.(b)将所述的木质纤维素粉材加入酚醛树脂/无水乙醇溶液并真空离心消泡30min,二者体积比为2∶1,将其通过闭式循环喷雾造粒的工艺参数设置为:热风进口温度125℃,出口温度85℃,雾化器转速12000r/min,氮气流速100ml/min,获得粒径为20微米的木质纤维素造粒粉。

119.(c)按照设计的数字三维模型,切片后利用三维喷印工艺成形木质纤维素/树脂坯体;

120.(d)将木质纤维素/树脂坯体放在底部铺有碳化硅粗粉的氧化铝坩埚中,升温速率设置为0.5℃/min,热解温度设置为1000℃,热解时间设置为3h,热解后获得木质纤维素碳预制体;

121.(e)将所述的木质纤维素碳预制体放在石墨坩埚中,并用粗硅颗粒将木质纤维素碳预制体包埋,粗硅颗粒粒径为3mm,质量为木质纤维素碳坯体的3倍,反应升温速率为5℃/min,熔融硅反应温度为1450℃,温度达到1450℃以前通入氮气保护,达到1450℃时抽真空,真空条件下熔融硅反应时间为1.5h,熔融硅反应后将温度升至硅的沸点以上,并通入氮气,除掉残硅,当温度降至1000℃以下时,解除氮气,通入空气,除掉残碳,获得多孔碳化硅陶瓷;

122.(f)将多孔碳化硅陶瓷进行真空浸渍液态聚碳硅烷,真空浸渍时间为0.5h,然后对其进行固化,固化温度设置为180℃,固化时间设置为2h,最后将固化后的碳化硅陶瓷/聚碳硅烷在保护气氛下裂解,保护气氛流速设置为100ml/min,裂解温度设置为1400℃,裂解时间为3h,获得增密处理的碳化硅陶瓷。

123.以上实施例获得的碳化硅陶瓷,无残硅,无残碳,具有优异的高温力学性能,化学稳定性高,可满足极端环境使用需求。

124.综上所述,本技术可以实现复杂结构的木质纤维素衍生碳化硅陶瓷的制备,由此实现了生物质材料的绿色3d打印,解决了碳化硅陶瓷机械切削加工困难的问题,且碳化硅陶瓷制品中没有残硅和残碳,在高温条件下具有显著优势。

125.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。