1.本发明属于金属材料技术领域,具体而言,涉及一种用于锌合金超细丝材的连续制备方法。

背景技术:

2.锌基合金具有良好的综合机械性能,且生产成本低,能耗少,是一种良好的工程材料。而且锌基合金成为继镁基、铁基合金之后生物可降解金属的后起之秀,近些年不断被研究者重视。锌是人体内重要的营养元素,人体内大约含有2mg(婴儿)到11mg(成年男性)不等,锌与人体的生命活动息息相关。医学研究表明,锌参与核酸代谢,人体信号传导、基因表达、细胞凋亡调控以及内分泌调节、参与人体300多种酶的的合成和催化调控等众多生命活动。因为锌的标准电极电位介于镁和铁之间,所以锌基合金具有合适的降解速率,良好的生物相容性,特别是zn元素有益于心血管疾病的治疗。但是铸态及变形状态下,纯锌的力学性能差(铸态纯锌的抗拉强度《20mpa,延伸率《1%)难以满足应用。针对力学性能上的不足,需合理设计成分以及加工工艺来提升力学性能。铜是人体必需的微量矿物质,在摄入后15分钟即可进入血液中,同时存在于红血球内外,可帮助铁质传递蛋白,在血红素形成过程中扮演催化的重要角色,成年人每天需要铜0.05~2毫克,孕、产妇和青、少年(少年食品)的需要量还要多些。足月生下的婴儿体内含铜量约为16毫克,按单位体重比成年人要高得多,其中约70%集中在肝中,由此可见,胎儿的肝是含铜量极高的器官。且铜在锌合金中可形成置换固溶体,利用固溶强化来提高锌合金的力学性能。

3.但是研究发现,锌合金存在加工软化的现象,即随着锌合金的塑性变形加大,锌合金的强度降低、塑性提高。锌合金丝材在生产过程中不可避免的要进行塑性变形,比如挤压、轧制、拉拔等。由于其加工软化的特性,锌铜合金加工至直径0.3mm-0.4mm时,其抗拉强度与拉拔变形时所受应力相近(均在60-80mpa之间),导致极易断裂,限制了锌铜合金超细丝材连续制备。因此,针对以上所述问题,亟待提供一种适用于锌铜合金超细丝材的连续制备方法,实现锌铜合金超细丝的连续生产,这对提高锌铜合金超细丝材的生产效率和应用至关重要。

技术实现要素:

4.针对上述问题,本发明提供了一种用于锌合金超细丝材的连续制备方法。

5.本发明的技术方案是:本发明所述的一种用于锌合金超细丝材的连续制备方法,其具体制备步骤如下;

6.(1)、制备锌合金铸锭原料,并进行预处理;

7.(2)、对预处理后的锌合金铸锭通过挤压机进行热挤压,待其冷却后,即制得直径为2.0-2.5mm的锌合金粗丝;

8.(3)、对制得的锌合金粗丝进行多道次连续拉拔,制得直径为0.3-0.5mm的锌合金细丝;

9.(4)、再对制得的锌合金细丝进行多道次连续拉拔,在其拉拔过程中增加热风器对锌合金细丝材进行热风处理,最终制得直径小于0.3mm的锌合金超细丝材。

10.进一步的,在步骤(1)中,所述锌合金铸锭原料中cu的质量百分比是:0.1-3wt.%。

11.进一步的,在步骤(1)中,对锌合金铸锭原料进行预处理的过程是:

12.(1.1)、采用电火花线切割对锌合金铸锭加工,得到截面直径10mm、高40mm的圆柱铸锭;

13.(1.2)、对得到的圆柱铸锭进行固溶处理,从而制得预处理后的锌合金铸锭。

14.进一步的,在步骤(1.2)中,所述固溶处理的过程是:在固溶时,圆柱铸锭置于陶瓷坩埚内,用石墨覆盖压实,制得预处理后的锌合金铸锭;

15.其中,固溶温度为300-400℃,时间为10-48h。

16.进一步的,在所述步骤(2)中,通过挤压机进行热挤压的挤压速率为5-30mm/s。

17.进一步的,在步骤(2)中,所述冷却的方式是采用高压吹气枪对热挤压出的锌合金粗丝进行风冷,从而制得锌合金粗丝。

18.进一步的,在所述步骤(3)中,对制得的锌合金粗丝进行多道次连续拉拔的拉拔速率是:1-10mm/s。

19.进一步的,在步骤(4)中,所述热风处理的具体操作方法为:

20.将热风器位于未拉拔丝材上端和下端,距离丝材表面距离10-50cm,热风温度100-250℃,热风器有效覆盖长度10-50cm,丝材有效加热时间为10-60s,每当累积变形量达到20-70%时则启动一次热风器进行热风处理。

21.进一步的,在步骤(4)中,所述制得的锌合金超细丝材的截面直径小于0.3mm、且可连续制备。

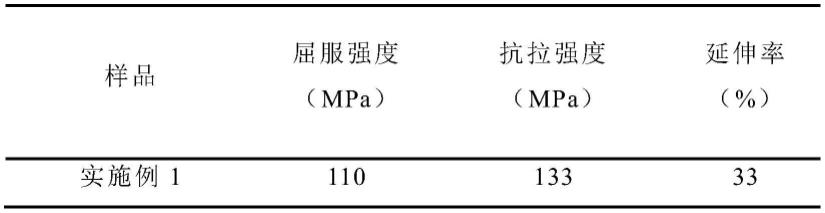

22.本发明的有益效果是:1、本发明采用热风处理能瞬时提高拉拔前端丝材的强度,使之高于丝材的断裂强度,从而消除锌铜超细丝(直径小于0.3mm)制备过程中的断裂情况,实现超细丝材连续制备;2、本发明的热风处理采用间隔式处理,针对不同成分调节的时间、温度以及处理次数,控制热风处理对于丝材力学性能的影响;3、本发明采用挤压、拉拔等加工工艺,制备出锌合金超细丝材,表面质量良好、尺寸准确、力学性能优良,制备效率高,制得的zn-cu合金系超细丝材屈服强度≥110mpa,抗拉强度≥133mpa,适用于血管或组织的微创缝合手术;4、本发明制备方法工艺简单、设备及加工成本低,能完成锌合金超细丝材的连续制备,实现锌合金超细丝材的批量生产。

附图说明

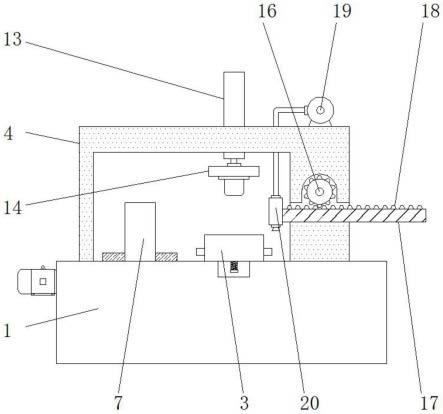

23.图1为本发明中锌合金细丝拉拔的示意图;其中,d表示拉拔模具直径、l表示有效热风覆盖长度、h表示热风器与丝材表面距离;

24.图2为本发明工艺流程图。

具体实施方式

25.为了更清楚地说明本发明的技术方案,下面结合附图对本发明的技术方案做进一步的详细说明:

26.本发明所述的一种用于锌合金超细丝材的连续制备方法:

27.原料:锌合金铸锭:zn-xcu合金(cu质量百分比:0.1-3wt.%);

28.其具体制备工艺的步骤如下:

29.(1)、预处理锌合金铸锭;

30.①

、采用电火花线切割对锌合金铸锭加工,得到截面直径10mm,高40mm的圆柱;

31.②

、对得到的圆柱铸锭进行固溶处理,固溶时圆柱铸锭放于陶瓷坩埚内,并用石墨覆盖压实,隔绝空气防止氧化,固溶温度为300-400℃,时间为10-48h;

32.(2)、对锌合金铸锭进行热挤压,制得锌合金粗丝;

33.所述步骤(2)中,铸锭得的挤压为热加工,在四柱液压机上进行,包括顶出杆和挤压模具,挤压模具带有模孔;挤压坯料是步骤(1)中经均匀化热处理后的φ10

×

40mm的圆柱形短棒,采用16-25的挤压比,挤压得到直径为2.0-2.5mm的锌合金粗丝;

34.所述步骤(2)中,挤压前调节挤压机挤压速率至5-30mm/s,将挤压模具预热到挤压温度,挤压温度为240-270℃,待温度稳定后,将挤压材料放入模具中保温5-15min后挤压;

35.所诉步骤(2)中,热挤压锌合金粗丝采用高压吹风机喷出的快速气流进行风冷;

36.(3)、对制得锌合金粗丝进行多道次连续拉拔,制得直径0.3-0.5mm的锌合金细丝;

37.所述步骤(3)中粗丝的多道次拉拔为冷加工,在对应的拉丝机上进行,包括拉拔模具和夹持装置,采用的模具为单孔锥形模;

38.锥形模的半锥角为4

°

,定径带的长度1为0.4d(d为拉拔模具的直径);

39.所述步骤(3)中,多道次拉拔时相邻道次之间变形量为3-40%,拉拔速度为1-10mm/s,室温拉拔,无需退火处理;

40.(4)、对直径0.3-0.5mm的锌合金细丝继续多道次连续拉拔,在其拉拔过程中增加热风器对锌合金进行细丝热风处理,并进行连续拉拔,获得锌合金超细丝材;

41.所述步骤(4)中,对直径0.3-0.5mm的锌合金细丝进行热风处理;热风器位于未拉拔丝材上端和下端,距离丝材表面距离10-50cm,热风温度100-250℃,热风器有效覆盖长度10-50cm,丝材有效加热时间为10-60s,后续拉拔过程中每当累积变形量达到20-70%时启动一次热风器进行热风处理。

42.实施例1

43.实施步骤:将具体成分为zn-0.1cu铸锭利用电火花线切割制备成φ10

×

40mm的圆柱形短棒,将圆柱形短棒放入装有无水乙醇的烧杯内,超声处理5min消除圆柱形短棒上的油污,超声处理后对圆柱形短棒进行固溶处理,固溶时圆柱铸锭放于陶瓷坩埚内,并用石墨覆盖压实,隔绝空气防止氧化,固溶温度为300℃,时间为48h;接着对锌合金圆柱铸锭进行热挤压,挤压在四柱液压机上进行,包括顶出杆和挤压模具,挤压模具带有模孔;挤压前调节挤压机挤压速率至15mm/s,挤压时将模具预热到挤压温度,挤压温度为200℃,待温度稳定后,将经过固溶处理后的φ10

×

40mm的锌合金圆柱形短棒圆柱放入模具中保温5-15min后挤压;挤压出的锌合金粗丝采用高压吹气机喷出的高速气流进行风冷;然后对制得锌合金粗丝进行多道次连续拉拔,在对应的拉丝机上进行,包括拉拔模具和夹持装置,采用的模具为单孔锥形模;锥形模的半锥角为4

°

,定径带的长度1为0.4d(d为拉拔模具的直径);拉拔速度为7mm/s,室温拉拔,每道次的拉拔对应减少模孔直径;当丝材直径为0.35mm时利用热风器产生的热风对拉拔时先拉出部分进行加热,温度为250℃,热风器距离丝材表面距离20cm,热风有效覆盖直径30cm,后续拉拔过程中每当累积变形量达到40%时启动一次热风

器进行热风处理;经热风处理的细丝无需热处理直接进行下一模具的拉拔,并重复上述步骤,直至制备出直径0.2mm锌合金细丝。

44.实施例2

45.实施步骤:将具体成分为zn-0.5cu铸锭利用电火花线切割制备成φ10

×

40mm的圆柱形短棒,将圆柱形短棒放入装有无水乙醇的烧杯内,超声处理5min消除圆柱形短棒上的油污,超声处理后对圆柱形短棒进行固溶处理,固溶时圆柱铸锭放于陶瓷坩埚内,并用石墨覆盖压实,隔绝空气防止氧化,固溶温度为300℃,时间为48h;接着对锌合金圆柱铸锭进行热挤压,挤压在四柱液压机上进行,包括顶出杆和挤压模具,挤压模具带有模孔。挤压前调节挤压机挤压速率至10mm/s,挤压时将模具预热到挤压温度,挤压温度为200℃,待温度稳定后,将经过固溶处理后的φ10

×

40mm的锌合金圆柱形短棒圆柱放入模具中保温5-15min后挤压;挤压出的锌合金粗丝采用高压吹气机喷出的高速气流进行风冷;然后对制得锌合金粗丝进行多道次连续拉拔,在对应的拉丝机上进行,包括拉拔模具和夹持装置,采用的模具为单孔锥形模;锥形模的半锥角为4

°

,定径带的长度1为0.4d(d为拉拔模具的直径);拉拔速度为6mm/s,室温拉拔,每道次的拉拔对应减少模孔直径;当丝材直径为0.35mm时利用热风器产生的热风对拉拔时先拉出部分进行加热,温度为200℃,热风器距离丝材表面距离20cm,热风有效覆盖直径30cm,后续拉拔过程中每当累积变形量达到30%时启动一次热风器进行热风处理;经热风处理的细丝无需热处理直接进行下一模具的拉拔,并重复上述步骤,直至制备出直径0.25mm锌合金细丝。

46.实施例3

47.实施步骤:将具体成分为zn-3cu铸锭利用电火花线切割制备成φ10

×

40mm的圆柱形短棒,将圆柱形短棒放入装有无水乙醇的烧杯内,超声处理5min消除圆柱形短棒上的油污,超声处理后对圆柱形短棒进行固溶处理,固溶时圆柱铸锭放于陶瓷坩埚内,并用石墨覆盖压实,隔绝空气防止氧化,固溶温度为300℃,时间为48h;接着对锌合金圆柱铸锭进行热挤压,挤压在四柱液压机上进行,包括顶出杆和挤压模具,挤压模具带有模孔;挤压前调节挤压机挤压速率至5mm/s,挤压时将模具预热到挤压温度,挤压温度为200℃,待温度稳定后,将经过固溶处理后的φ10

×

40mm的锌合金圆柱形短棒圆柱放入模具中保温5-15min后挤压;挤压出的锌合金粗丝采用高压吹气机喷出的高速气流进行风冷;然后对制得锌合金粗丝进行多道次连续拉拔,在对应的拉丝机上进行,包括拉拔模具和夹持装置,采用的模具为单孔锥形模;锥形模的半锥角为4

°

,定径带的长度1为0.4d(d为拉拔模具的直径);拉拔速度为5mm/s,室温拉拔,每道次的拉拔对应减少模孔直径;当丝材直径为0.4mm时利用热风器产生的热风对拉拔时先拉出部分进行加热,温度为100℃,热风器距离丝材表面距离20cm,热风有效覆盖直径30cm,后续拉拔过程中每当累积变形量达到20%时启动一次热风器进行热风处理;经热风处理的细丝无需热处理直接进行下一模具的拉拔,并重复上述步骤,直至制备出直径0.1mm锌合金细丝。

48.表1锌合金细丝性能测试结果

[0049][0050][0051]

最后,应当理解的是,本发明中所述实施例仅用以说明本发明实施例的原则;其他的变形也可能属于本发明的范围;因此,作为示例而非限制,本发明实施例的替代配置可视为与本发明的教导一致;相应地,本发明的实施例不限于本发明明确介绍和描述的实施例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。