1.本发明涉及船舶制造领域,特别涉及一种基于工业机器人的玻璃钢船艇制造方法。

背景技术:

2.在玻璃钢船艇的制造工艺中,其船体通常使用手糊法成型,即在涂好脱模剂的模具上,采用手工作业,一边铺设玻璃纤维布,一边涂刷树脂使玻璃纤维被树脂浸润,然后固化和脱模。手糊法生产效率较低、工艺质量不稳定、易受作业人员水平、经验和劳动态度的影响,用工业机器人完成部分或全部工序是当前的趋势。然而,工业机器人难以完全模拟人工操作进行船体的手糊法成型,由此,需要对现有的玻璃钢船艇的制造工艺进行改进。

技术实现要素:

3.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种基于工业机器人的玻璃钢船艇制造方法。

4.根据本发明实施例的基于工业机器人的玻璃钢船艇制造方法,包括部件制造方法,所述部件制造方法包括以下步骤:

5.步骤a:制作成型模具,在成型模具表面依次喷涂脱模剂和胶衣,对胶衣进行固化形成胶衣层;

6.步骤b:进行至少一次玻纤加固层加工,所述玻纤加固层加工包括以下步骤:

7.喷涂玻纤树脂:喷涂树脂、同时往树脂的出料路径喷射玻璃纤维短切原丝,使树脂和玻璃纤维短切原丝混合后涂覆在胶衣层外侧,树脂和玻璃纤维短切原丝的混合物称为玻纤树脂;

8.对玻纤树脂进行辊压排出空气;

9.对玻纤树脂进行固化形成玻纤加固层;

10.步骤c:脱模。

11.根据本发明实施例的基于工业机器人的玻璃钢船艇制造方法,至少具有如下技术效果:制造玻璃钢船艇时,喷涂脱模剂、喷涂胶衣、喷涂玻纤树脂的工序都可使用工业机器人,工艺质量稳定,受作业人员水平、经验和劳动态度的影响较小,有利于提高生产效率。

12.根据本发明的一些实施例,在所述步骤a中,制作成型模具包括以下步骤:用木料和/或石膏制作原模;以原模为基体制作母模,母模的材质为玻璃钢;以母模为基体制作成型模具,成型模具的材质为玻璃钢。用木材和石膏制作原模,成本较低,便于制作成需要的形状;通过设置母模,且母模的材质为玻璃钢,母模便于保存,母模能随时用于制作新的成型模具;通过设置成型模具的材质为玻璃钢,成型模具的重量较小、便于挪移的同时,结构强度较大,减少损耗。

13.根据本发明的一些实施例,所述部件制造方法还包括设于所述步骤a和所述步骤b之间的步骤d:在胶衣层的表面敷贴表面毡,敷贴表面毡时用树脂浸润表面毡,敷贴表面毡

后进行固化。表面毡能使树脂快速渗透,表面毡良好的伏模性适合任何形状复杂的产品和模制品表面,有利于消除玻璃钢制品的气泡和白渍现象,提高表面光洁度,使船艇的质量更好。

14.根据本发明的一些实施例,所述部件制造方法还包括设于所述步骤b和所述步骤c之间的步骤e:在玻纤加固层的表面放置加强芯材,用玻纤布包裹加强芯材并敷贴在玻纤加固层上,敷贴玻纤布时用树脂浸润玻纤布,敷贴玻纤布后进行固化。加强芯材的设置能提高船艇的结构强度,通过玻纤布敷贴的方式固定加强芯材,结构稳定,便于设置,加强芯材能灵活设置在需要的位置。

15.根据本发明的一些实施例,在所述步骤a中,喷涂胶衣时,把成型模具送入胶衣喷涂房,胶衣喷涂房内设有工业机器人,工业机器人识别成型模具的型号,然后按预先设定的与该成型模具型号相匹配的轨迹进行胶衣喷涂。使用工业机器人进行胶衣喷涂,自动化程度较高,减少人力的使用,受作业人员水平、经验和劳动态度的影响较小,工艺质量稳定,同时可以避免操作人员在恶劣的工作环境工作。

16.根据本发明的一些实施例,在所述步骤b中,喷涂玻纤树脂时,把成型模具送入玻纤树脂喷涂房,玻纤树脂喷涂房内设有工业机器人,工业机器人识别成型模具的型号,然后按预先设定的与该成型模具型号相匹配的轨迹进行玻纤树脂喷涂。使用工业机器人进行玻纤树脂喷涂,自动化程度较高,减少人力的使用,受作业人员水平、经验和劳动态度的影响较小,工艺质量稳定,同时可以避免操作人员在恶劣的工作环境工作。

17.根据本发明的一些实施例,基于工业机器人的玻璃钢船艇制造方法还包括船体制造方法,所述船体制造方法包括以下步骤:用部件制造方法制造船底部件和甲板部件;用船底部件和甲板部件组装船艇主体,使得船底部件和甲板部件之间形成船舱、且船底部件的胶衣层和甲板部件的胶衣层均设于船艇主体的外表面。这样船艇主体的外表面为胶衣层,胶衣层表面致密性极高,具有耐磨耐腐蚀的性能,船艇主体更坚固耐用;玻纤加固层和加强芯材位于船舱的内壁,则制造船底部件和甲板部件时只需成型出一层胶衣层、无需在成型出玻纤加固层后再喷涂胶衣,大大节约原材料以及人力。

18.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

19.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

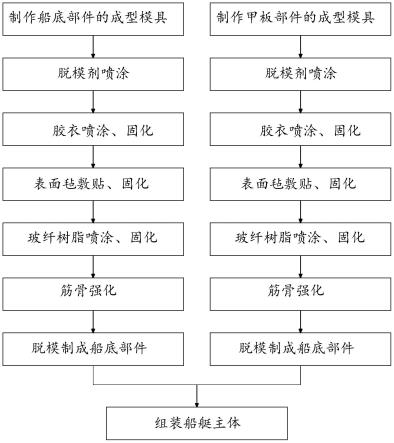

20.图1是本发明实施例的基于工业机器人的玻璃钢船艇制造方法的流程图。

具体实施方式

21.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

22.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简

化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

23.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

24.下面参考图1描述根据本发明实施例的基于工业机器人的玻璃钢船艇制造方法。

25.实施例一:

26.对于体积较小、结构较简单的小艇,单个部件即构成小艇,无需多个部件组装。

27.本发明实施例的基于工业机器人的玻璃钢船艇制造方法,包括部件制造方法,部件制造方法包括以下步骤:

28.步骤1、用木料和石膏制作原模;

29.步骤2、以原模为基体、用手糊法制作母模,母模的材质为玻璃钢;

30.步骤3、以母模为基体、用手糊法制作成型模具,成型模具的材质为玻璃钢;

31.步骤4、把成型模具放在载物小车上以便于移动,把成型模具送入脱模剂喷涂房进行脱模剂的喷涂,喷涂方式为工业机器人喷涂;

32.步骤5、根据设计要求对部分位置用遮蔽膜进行遮蔽,使其符合后工序胶衣喷涂的要求;

33.步骤6、把成型模具送入胶衣喷涂房,用工业机器人进行胶衣喷涂;

34.步骤7、送入恒温固化房进行固化,成型模具的表面形成胶衣层;

35.步骤8、固化后移出恒温固化房,以成型模具相对胶衣的方位为内侧,在喷涂了胶衣的模具的外侧表面敷贴表面毡,敷贴表面毡用树脂浸润表面毡,敷贴过程用压辊等工具压实压平、排出空气;

36.步骤9、送入恒温固化房进行固化;

37.步骤10、进行玻纤加固层加工:成型模具送入树脂喷涂房,用工业机器人进行玻纤树脂喷涂,玻纤树脂的喷涂方式为:喷涂树脂、同时往树脂的出料路径喷射玻璃纤维短切原丝,使树脂和玻璃纤维短切原丝混合后涂覆在表面毡外侧,树脂和玻璃纤维短切原丝的混合物称为玻纤树脂;

38.步骤11、玻纤树脂喷涂后移出树脂喷涂房,用压辊等工具对成型模具表面的玻纤树脂进行辊压,排出空气;

39.步骤12、送入恒温固化房进行固化,喷涂的玻纤树脂形成玻纤加固层;

40.根据设计要求,重复步骤10~步骤12,使玻纤树脂的厚度符合需求;

41.步骤13、筋骨强化:固化后移出恒温固化房,按照设计要求,在指定位置排列好加强芯材,加强芯材为龙骨或其他加强筋,用玻纤布包裹加强芯材并敷贴在玻纤加固层上,敷贴玻纤布时用树脂浸润玻纤布,敷贴过程用压辊等工具压实压平、排出空气;

42.步骤14、送入恒温固化房进行固化。

43.步骤15、固化后移出恒温固化房,采用工具在吊车吊具的协助下,把玻璃钢部件取

出脱模,即制成小艇。

44.使用本发明的基于工业机器人的玻璃钢船艇制造方法制造玻璃钢船艇时,喷涂脱模剂、喷涂胶衣、喷涂玻纤树脂的工序都可使用工业机器人,工艺质量稳定,受作业人员水平、经验和劳动态度的影响较小,有利于提高生产效率;玻纤树脂喷涂时,往树脂的出料路径喷射玻璃纤维短切原丝,使树脂和玻璃纤维短切原丝混合后涂覆在表面毡外侧,这样玻璃纤维短切原丝能与树脂充分混合,玻璃纤维短切原丝能均匀分布在表面毡的外侧。

45.其中,步骤1至步骤3为成型模具的制作,实际生产中,用木材和石膏制作原模,成本较低,便于制作成需要的形状;但木材和石膏制成的原模不易保存,容易损坏;成型模具是用于重复生产小艇,需要到处挪移,使容易损耗的物件,通过设置成型模具的材质为玻璃钢,成型模具的重量较小、便于挪移的同时,结构强度较大,减少损耗;通过设置母模,且母模的材质为玻璃钢,母模便于保存,母模能随时用于制作新的成型模具。

46.其中,步骤8和步骤9为在胶衣层和玻纤加固层之间增加表面毡,表面毡能使树脂快速渗透,表面毡良好的伏模性适合任何形状复杂的产品和模制品表面,有利于消除玻璃钢制品的气泡和白渍现象,提高表面光洁度,使小艇的质量更好。当然,若对小艇的质量要求不高、而对降低成本的要求较高,也可不增加表面毡,步骤7成型出胶衣层之后,直接进行步骤10的玻纤加固层加工。

47.其中,在步骤6中,喷涂胶衣时,把成型模具送入胶衣喷涂房,胶衣喷涂房内设有工业机器人,工业机器人识别成型模具的型号,然后按预先设定的与该成型模具型号相匹配的轨迹进行胶衣喷涂;在步骤10中,喷涂玻纤树脂时,把成型模具送入玻纤树脂喷涂房,玻纤树脂喷涂房内设有工业机器人,工业机器人识别成型模具的型号,然后按预先设定的与该成型模具型号相匹配的轨迹进行玻纤树脂喷涂。工业机器人通过视觉系统识别成型模具的型号,例如,通过深度摄像头识别成型模具的型号;使用工业机器人进行胶衣和玻纤树脂的喷涂,自动化程度较高,减少人力的使用,受作业人员水平、经验和劳动态度的影响较小,工艺质量稳定。

48.实施例二:

49.对于体积较大的船艇,需要用多个部件组装成船艇。

50.本发明实施例的基于工业机器人的玻璃钢船艇制造方法,包括船体制造方法,参照图1,船体制造方法包括以下步骤:

51.步骤1、用实施例一中的制造方法制造船底部件和甲板部件,其中,制造船底部件所用的原模、母模和成型模具,与制造甲板部件所用的原模、母模和成型模具不同;

52.步骤2、用船底部件和甲板部件组装船艇主体,船底部件的胶衣层位于船底部件的底部,甲板部件的胶衣层位于甲板部件的顶部,甲板部件盖设在船底部件的上侧,使得船底部件和甲板部件之间形成船舱、且船底部件的胶衣层和甲板部件的胶衣层均设于船艇主体的外表面。

53.这样船艇主体的外表面为胶衣层,对玻纤加固层和加强芯材起保护作用,使内部的玻纤加固层和加强芯材免受风吹日晒,船艇主体更坚固耐用;玻纤加固层和加强芯材位于船舱的内壁,则制造船底部件和甲板部件时只需成型出一层胶衣层、无需在成型出玻纤加固层后再喷涂胶衣,大大节约原材料以及人力;加强芯材的设置能提高船艇的结构强度,通过玻纤布敷贴的方式固定加强芯材,结构稳定,便于设置,加强芯材能灵活设置在需要的

位置。

54.以上对本发明的较佳实施方式进行了具体说明,但本发明并不限于实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可作出种种的等同变型或替换,这些等同的变型或替换均包含在本技术权利要求所限定的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。