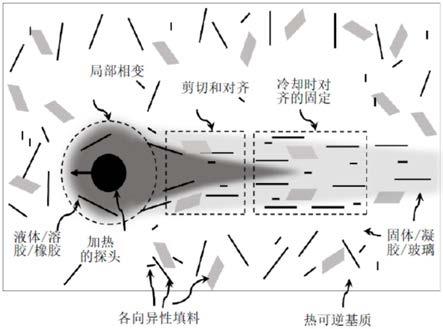

制造弹性体制品的方法

1.本公开涉及由实践中不适合使用挤压技术进行加工的室温可固化有机硅组合物制造弹性体制品的方法。例如,这些制品可以适合用作中空玻璃单元(igu)的间隔物。

2.多年来,标准做法是形成透明单元,例如由两块、三块或更多块玻璃板组成的中空玻璃单元(igu),其中每对相邻的玻璃板使用通过“封边”工艺施加的合适的间隔物和密封剂组合隔开。封边工艺提供了一种将相邻玻璃板隔开的方式,同时还提供了一种围绕玻璃板的面向内表面的周边延伸的密封,以在玻璃板之间限定基本上气密封的隔绝空间。在这样的封边系统中,提供间隔物以将例如玻璃的板隔开。虽然间隔物可以自粘到玻璃上,但大多数不会,在这种情况下通过主要密封剂常规地提供间隔物对玻璃板的令人满意的附着力。间隔物和主要密封剂组合设计为不透湿气、蒸汽和/或气体,以防止湿气或水蒸汽进入单元的内腔并冷凝,并且在充气的单元的情况下,避免气体逸出单元。所谓的“主要”密封剂可以是例如“丁基密封剂”,例如聚异丁烯橡胶类材料,其用于将非自粘间隔物例如金属间隔物粘合到玻璃板上并使用辅助密封剂粘合到间隔物周围的窗玻璃上。

3.前述的辅助密封剂,通常是有机硅密封剂,设置在中空玻璃单元的外围在玻璃板的边缘部分之间,使得辅助密封剂层与间隔物的外表面接触。辅助密封剂用于通过最小化由于外部因素(例如环境温度、大气压力或风压的波动)而施加在其上的应变来促进自粘间隔物或主要密封剂的粘合的完整性。

4.已经提出了各种各样的间隔物。目前,使用更常见的非粘性间隔物。这些可以包括泡沫塑料材料,例如有机硅泡沫或聚烯烃泡沫,例如乙烯丙烯二烯三元共聚物泡沫;胶粘剂,例如聚异丁烯胶粘剂,其含有增强物,当组装中空玻璃单元时,该增强物有助于使玻璃片保持所需的距离。或者,间隔物可由刚性材料制成,例如铝或不锈钢等金属,或刚性塑料材料,例如,诸如聚碳酸酯或聚甲基丙烯酸甲酯(pmma)。这些刚性间隔物可以构造成中空的,从而能够将干燥剂引入其中空区域。

5.例如,在中空玻璃单元结构的一种典型形式中,边缘密封包括中空金属或塑料间隔元件,它们通过主要密封剂粘附到玻璃板的面向内的表面以提供主气密密封。中空间隔元件填充有干燥剂材料,该干燥剂材料与玻璃板之间的隔绝空间连通以吸收其中的水分,以提高中空玻璃单元的性能和耐用性。

6.或者,可以使用自粘间隔物。这些可包括由热塑性材料制成的间隔物和自粘有机硅间隔物,例如在wo2018160325中描述的那些。在组装具有自粘间隔物的中空玻璃单元期间,间隔物作为细长的弹性体“线股”施加,其将粘附到要使用的预期基板上。

7.在用作igu的自粘间隔物时,该线股沿其边缘施加到两块玻璃板中的第一块上。可以将线股的开始和末端连接。然后将第二块玻璃板直接放置在自粘间隔物的上面,将两块玻璃板压在一起,直到它们相隔预定距离,该距离等于中空玻璃单元中间隔物的宽度,从而将自粘间隔物的线股压在玻璃板上并将玻璃板粘合在一起。如果认为有必要,然后可以施加辅助密封剂或替代地保护涂层等。

8.然而,虽然直到现在通常使用挤出方法制备细长线股,但是设计为透明的wo2018160325中描述的组合物不适合挤出技术,因为它们是可缩合固化的热固性材料,固

化缓慢并且从固化过程开始起至少几分钟内未达到凝胶点,实际上在某些情况下数小时内未达到凝胶点。为避免对凝胶点产生疑问,我们指的是tanδ(g”/g’)为1的时间,即其中g”(剪切中的储能或弹性模量)和g'(剪切中的损耗或粘性模量)相等。这代表从液体到固体材料的转变。在该过渡点附近,材料表现为粘弹性材料,根据施加在材料上的应力水平,其变形有所不同。在凝胶点之前,材料对任何施加的应力都非常敏感,这会导致其流动。超过凝胶点,施加的低应力将导致可逆变形,即,材料将在应力消除后返回其初始位置。可以使用多种替代方法确定材料的凝胶点,包括例如通过astm d4473-08(2016)中的测试。

9.封边系统中使用的绝大多数非粘性间隔物、自粘性间隔物、主要密封剂和/或辅助密封剂是黑色、白色或不透明的,甚至是其他颜色的,从而减少了中空玻璃单元的光可以通过的面积。

10.因此,现在期望生产用于igu的透明间隔物,特别是当通过igu可见重要时,例如商用冰箱应用。现有解决方案大多使用刚性透明塑料,例如聚碳酸酯或聚甲基丙烯酸甲酯(pmma)间隔物,通过透明双面胶带固定在玻璃上。然而,这有特别的缺点,即粘合耐久性,因为由于使用的塑料材料通常是刚性的,它具有有限的运动能力,并且在运输或使用过程中的任何运动都可能导致粘合力的丧失,因此水分会进入igu的内腔,导致冷凝和起雾。

11.wo2018160325中描述的透明有机硅间隔物比上述刚性塑料间隔物具有更好的粘合耐久性,因为它们具有更好的柔韧性,并且因为即使经过长时间的老化(例如,高温或热水浸泡)也能保持有机硅对玻璃的化学粘附性的事实。

12.因此,期望通过不需要挤出的方法由室温可固化有机硅组合物制造适合用作间隔物的细长有机硅模塑制品。

13.本文提供一种由室温可固化有机硅组合物模塑成型有机硅弹性体制品的方法,包括:

14.(i)将膜覆盖在包括两个或多个预定形状的模具上,以在膜和模具中的每个预定形状之间建立可抽真空容积;

15.(ii)对模具的第一预定形状和膜之间的可抽真空容积施加抽吸,以在所述第一预定形状的可抽真空容积内建立至少部分真空,使得膜形成符合模具的第一预定形状的膜内衬;

16.(iii)另外,对模具的第二预定形状和膜之间的可抽真空容积施加抽吸,该第二预定形状与第一预定形状相邻,以也在所述第二预定形状的可抽真空容积内建立至少部分真空并且因此也形成符合模具的第二预定形状的膜内衬;

17.(iv)依次重复步骤(iii),直到模具中的每个预定形状在其可抽真空容积内具有至少部分真空,并且膜形成符合模具的每个相应预定形状的膜内衬;

18.(v)将室温可固化有机硅组合物引入符合模具的一个或多个预定形状的膜内衬上,该组合物被设计为充分流动以符合其已被引入的模具中的预定形状;和

19.(vi)使室温可固化有机硅组合物能够固化成其被引入的预定形状以形成成型有机硅弹性体制品。

20.上述方法旨在与通过挤出工艺制备不切实际的材料一起使用,例如在wo2018/160325中描述的室温可固化有机硅组合物,其凝胶点为几分钟至几小时,因此在用于通过挤出制备细长的“线股”的固化过程的初始阶段中没有足够的结构弹性。如果组合物一旦混

合后具有足够低的可流动粘度,则尤其如此,这是组合物中存在最少或不存在填料的可能情况。此外,这些组合物通过缩合过程在延长的时间段内固化,例如几小时至几天,例如7天或更长,通常通过缩合过程。

21.为免生疑问,可流动的室温可固化有机硅组合物在即将开始固化过程之前具有足够低的粘度以在重力影响下明显可流动和/或甚至是自流平的。我们所说的结构弹性是指在没有例如模具或其他形式的支撑的情况下保持其结构形式的能力。

22.上述方法为由室温可固化有机硅组合物制造成型的有机硅弹性体制品例如细长的有机硅弹性体制品提供了合适的途径。期望生产具有平行侧面的细长有机硅弹性体制品,例如用作中空玻璃单元(igu)中的间隔物,从而避免依赖挤出工艺。因此,上述方法提供了一种由室温可固化有机硅组合物生产成型有机硅弹性体制品,尤其是细长有机硅弹性体制品例如间隔物的方法,该组合物在固化开始时可以是可流动的。制品例如wo2018160325中描述的预固化间隔物既是自粘的又是透明的,因此当使用其中描述的组合物或类似组合物时,这种方法提供了一种用于制造自粘透明间隔物的方法,该方法一旦引入中空玻璃单元就为观看者提供了更好的观看能力。

23.本公开的方法使用模具和膜,因为除非认为必要,否则在整个固化期间不期望将一个或多个预定形状留在填充有室温可固化有机硅组合物的模具中作为在弹性体和模具壁之间可能会发生的潜在的粘附问题,并且因此在固化后最终从模具中取出时可能损坏已固化的有机硅弹性体制品的细长形状。

24.如本文所用,模具包括两个或更多个预定形状。在一个实施方案中,两个或更多个预定形状是两个或更多个细长平行通道,或者模具中的一系列细长平行通道。在这种情况下,预定形状可以是任何合适的横截面,但优选矩形或正方形横截面以提供具有至少两个平行边的固化或部分固化的细长有机硅弹性体制品。例如,在一个实施方案中,当所得固化制品的预期最终用途是作为igu的间隔物时,平行通道由高度大于模塑制品期望高度的壁形成,例如大于模塑制品至少5mm。壁可以是任何合适的结构,例如,它们可以具有圆形或锐利的边缘。

25.成型的有机硅弹性体制品可以设计成具有任何期望的形状和尺寸,即,以适合它们的最终用途。在细长有机硅弹性体制品例如用于igu的间隔物的情况下,它们可以例如为7.5至25mm宽,或者10mm至25mm宽和5至25mm深,或者10至25mm深,或者10至20mm深。细长有机硅弹性体制品的长度可以是任何长度,直至其在其中模制的通道的全长。实际上,如果需要,在完成固化后,可以将制品的长度切割成一定尺寸或切割成多种不同的长度。然而,例如该制品的长度可以是例如从0.5到3m,或者长度可以是从1到2.5m。

26.当模具中的所述预定形状或每个预定形状是细长通道时,细长通道可以具有矩形横截面,或者具有基本水平的底部的正方形横截面,或者具有水平底部、第一侧壁和第二侧壁的正方形横截面。第一侧壁和第二侧壁基本竖直或竖直、彼此平行并且定位成大致垂直或垂直于底部。

27.模具中的两个或多个预定形状中的每一个都包含一系列开口,这些开口被设计成能够通过将空气和/或其他气体从通过将膜覆盖在模具中相应的预定形状上而产生的相应可抽真空容积中抽空来建立至少部分真空。开口可以具有任何合适的横截面,但通常具有圆形、正方形或矩形横截面,或者圆形横截面。当孔具有圆形横截面时,它们的直径可以为

0.5至3mm,或者0.5至2mm。

28.在当两个或多个预定形状是一系列在模具中细长平行通道的一个实施方案中,每个平行通道具有底部以及与底部成大约90

°

角度的第一和第二平行侧壁,所述开口沿着一个或两个侧壁和/或在通道的底部中以设定距离定位。可替代地,开口被定位在底部和第一侧壁之间的角部中相距设定距离并且在底部和第二侧壁之间的角部中相距设定距离。所述开口的定位是重要的,因为一旦将抽吸施加于可抽空容积,它们确保膜符合模具的形状。因此,在一个替代方案中,开口可以或者就是沿模具的每个通道的长度等距分布,以使得能够沿相应通道的整个长度抽取一致的真空。

29.所施加的抽吸导致通过开口抽真空以从预定形状(例如,通道)的可抽真空容积中抽出气体,并因此将膜拉成预定形状(例如,通道)。所使用的膜被设计成符合其形状以形成相应预定形状的膜内衬,例如通道。以任何一种预定形状抽出的真空可以独立于在模具中其他预定形状的真空抽出。这可以通过为每个单独的通道操作真空的开/关切换来实现。

30.任何合适类型的真空发生器可用于在预定形状和模具膜之间的可抽真空容积中施加真空。例如,文丘里管(其使用压缩空气或水流)或真空泵。每个模具可以使用来自上述列表的一个合适的真空发生器,只要合适的切换机构可用于使得能够以独立于模具中所有其他预定形状的预定形状启动抽吸。或者,如果期望或认为有必要,可以针对每个预定形状使用单独的真空发生器。

31.在一个实施方案中,模具可以包括具有模具部分和真空部分的单个单元,其中真空部分连接到如上所述的合适的真空发生器并且被设计成通过相应预定形状的开口抽真空。或者,模具部分和真空部分可以是两个可相互连接的部分,它们在使用中接合以便将真空施加到在膜和预定形状之间的可抽真空容积中,但因为和当认为不再需要真空时使真空部分能够断开。因此,真空部分可以是可拆卸的,例如,使得当模具用于在漫长的固化期间模制最终制品时,真空部分可以与另外的模具一起再使用,这些另外的模具可以固定放置在真空部分的顶部,所述开口与其对齐,以便能够如其他地方所述抽真空。

32.本文用于在模具的预成型形状中形成膜内衬的膜可以是用于该目的的任何合适的膜。膜的选择基于三个主要标准:

33.(i)通过本文使用的方法在模具中符合预定形状而不被损坏或拉伸的能力;

34.(ii)避免了加热膜以使其充分符合预定形状的需要

35.(iii)可从自粘性有机硅弹性体制品上剥离,产生后固化。

36.在一个实施方案中,通过将室温可固化有机硅组合物引入预定形状中,所使用的膜材料可以根据其“润湿性”选择,因为当膜被用作模具的内层时,期望组合物具有最小的弯月面,即,当组合物在重力作用下流动到位时,组合物/空气界面大致水平。这种类型的合适膜例如包括聚乙烯(pe),尤其是低密度聚乙烯(ldpe)、聚对苯二甲酸乙二醇酯(pet)、聚四氟乙烯(ptfe)和氟化乙烯-丙烯(fep)。如果期望,可以将所述膜改性以掺入添加剂,例如,诸如,滑爽添加剂和/或防粘连剂。润湿性是指液体与固体表面保持接触的能力,这是由于两者结合在一起时分子间的相互作用而产生的。发现上述方法是合适的,因为这些膜在施加到玻璃上时对间隔物的粘附性能没有负面影响。发现,依赖于

37.(i)它们的膜表面官能团、

38.(ii)不同的表面种类或

39.(iii)不同的表面种类方向的一些膜

40.可能影响间隔物在后固化玻璃上如何粘附。该膜可以是释放膜。

41.膜优选具有高柔韧性,膜厚度为10至100μm,或者20至70μm(较薄的膜容易起皱,而较厚的膜不能很好地贴合表面)。

42.本文使用的膜可在使用前进行处理,以在室温下增强对模具表面的附着力或其他性能,并且即使在没有真空的情况下也能保持其位置。这可以通过施加粘合剂例如来自dow的nucrel

tm

酸共聚物粘合剂产品或表面处理(例如电晕或等离子体活化)来实现。在一个实施方案中,将与模具表面接触的膜表面在用作提高膜与模具中预定形状的贴合性的手段之前进行电晕或等离子体处理。

43.当模具中的每个预定形状是如前所述的细长通道时,模具中的每个通道都具有两端。两端可以固定在适当的位置,或者也可以是开口的,或者一端固定在适当的位置而第二端是开口的。无论是哪种情况,都可以使用可滑动的引导件来改变细长预定形状(例如,通道)的长度。它还可以作为膜的引导件以确保其保持其期望位置,因为发现将膜的位置保持在模具的每个相应预定形状中以避免拉伸膜和/或其与预定形状不符合而导致对细长有机硅弹性体制品的形状产生负面影响是一个严重的挑战,该影响是由于将室温可固化有机硅组合物固化成预定形状(例如,通道)。该膜需要形成与模具的每个预定形状的形状相符合的膜内衬。还发现,在使用时,可滑动引导件能够实现在其各自的可抽空容积内更一致/更有效地抽吸真空。当需要多个相同长度的细长有机硅弹性体制品时,可滑动引导件可以以梳状设计提供,该梳状设计用作通道端部并在单个模具中的多个相邻通道中引导膜。优选地,可滑动引导件紧密配合在每个通道中,因此充当屏障以防止室温可固化有机硅组合物的逸出或泄漏,特别是如果/当在从其尺寸不稳定的初始形式充分固化之前可流动时。如果认为可滑动引导件不具有足够的液密性,则可在当插入模具中时的引导件和在添加到模具的预定形状中后的室温可固化有机硅组合物之间插入合适材料的塞子,以避免在固化的早期阶段当可能可流动时室温可固化有机硅组合物从其泄漏。塞子可以由例如快速固化的1部分有机硅密封剂、优选具有闭孔的泡沫塞子和其他合适的材料例如油灰制成。在引入室温可固化有机硅组合物之前,将塞子引入膜内衬上。

44.在使用中,首先将膜覆盖在模具上以在膜和模具中的每个预定形状例如通道之间建立可抽真空的容积。然后将膜拉成模具中的每个预定形状,通过真空发生器引起的经开口的抽吸贴合模具,导致膜成为模具中每个预定形状的膜内衬,其贴合预定形状的形状。以这种方式使用膜可以防止弹性体在固化过程中粘附到模具的壁上,从而防止成型的有机硅弹性体制品在从预定形状中取出时发生损坏/机械故障。该膜还可用于将所得成型的有机硅弹性体制品或部分固化的模塑制品从其已被模塑的预定形状中移除。

45.在一个实施方案中,最初覆盖在模具上的膜在模具的一个边缘处固定就位。当膜被夹住时,被施加真空的第一通道是与固定装置相邻的通道,这样当通过上述通道中的开口发生抽吸时,膜被吸入上述通道以形成符合其形状的膜内衬。一旦这在所述第一通道中完成,则在相邻通道中重复该方法,直到在每个通道中施加抽吸并且膜充当符合每个通道形状的膜内衬。一旦这已经完成,可以将室温可固化有机硅组合物引入每个通道中。可以通过以下方式夹住膜来固定膜:

46.a.在模具的一端夹住,或

47.b.沿着不靠近模具末端定位的通道壁夹住。

48.优选地,通过使用沿着模具的整个长度的单个夹持装置或者在沿着所述第一通道的整个长度的一系列细长通道的情况下进行夹紧。或者,可以使用沿第一细长通道的长度间隔开的多个夹持装置,然而,前者是优选的。

49.在一个实施方案中,用于模塑细长弹性体制品的膜可用作有机硅模塑部件的包装。

50.本文用于形成弹性体制品的室温可固化有机硅组合物可以是任何合适的室温可固化有机硅组合物,其优选不包含任何无机增强填料并且因此在固化过程开始时可以是可流动的。例如,使用的组合物可以与wo/2018/160325中用于制造间隔物的组合物相同或相似,将该申请通过引用并入本文。该组合物是2部分室温可固化有机硅组合物,其生产合适的弹性体制品。室温可固化有机硅组合物可包含:

51.(i)至少一种可缩合固化的甲硅烷基封端聚合物,其每分子具有至少一个,通常至少2个可水解和/或羟基官能团;

52.(ii)选自以下的交联剂

[0053]-每分子具有至少2个可水解基团,或者至少3个可水解基团的硅烷;和/或

[0054]-具有至少2个甲硅烷基的甲硅烷基官能分子,每个甲硅烷基含有至少一个可水解基团。

[0055]

(iii)选自钛酸盐和锆酸盐的缩合催化剂;

[0056]

其特征在于:

[0057]-羟基与可水解基团的摩尔比在0.1:1至4:1之间

[0058]-并且m-or官能团与羟基的摩尔比为0.01:1至0.6:1,其中m为钛或锆。

[0059]

组合物在使用前分成两部分储存以避免过早固化,然后在使用前立即将两部分以预定比例(例如,重量比)混合。刚混合后,所得组合物粘度可足够低,以使组合物可流动。在wo2018/160325的一个实施方案中,组合物的a部分仅为13,500mpa.s(在25℃)硅烷醇封端的聚二甲基硅氧烷,而组合物或固化包的b部分包含100重量份的2,000mpa.s三甲氧基甲硅烷基封端的聚二甲基硅氧烷(在25℃)和每100重量份的所述三甲氧基甲硅烷基封端的聚二甲基硅氧烷,0.3重量份的钛酸四正丁酯。

[0060]

在高速混合器中以2300rpm的速度混合4次30秒后,通过将组合物的两种组分以3:1的基料:固化剂重量比混合在一起来制备固化材料。在本公开中,如所述混合后的这种组合物被引入到衬有膜的模具中的预定形状中。

[0061]

室温可固化有机硅组合物可以是可喷枪的,即,它被通过使用密封剂枪手动或以其他方式引入每个通道中。在通过机器人或其他自动化系统引入组合物的情况下,其操作者可以设置要引入每个通道的组合物的准确量,以确保每个模塑制品相同或基本相同。当组合物是可流动的并且因此将在重力作用下流动/沉降到模具的形状中时,情况尤其如此。因此,对于该应用来说,确保膜内衬定位良好(膜和模具之间没有间隙)并且不影响最终模塑制品的形状非常重要。膜和模具之间的间隙可能导致u形横截面,如果显著,在用作中空玻璃单元中的间隔物的情况下,可能限制间隔物和与其相邻的玻璃板之间的接触,并且作为后果可能存在间隔物的机械故障(粘附故障与内聚故障)。为了避免施加张力和拉伸所述膜,将施加的膜用真空吸进模具并按通道定位。这确保了即使真空被切断,膜也可以保持在

原位,并且模塑制品可以保持其预期的形状。如果模具由两个不同的部分组成,将模具的上部分放在底部分(底座)上并锁定以确保不会泄漏。一些模具(例如,pvc)可以是1件式,其顶部分固定在底座上。在这种情况下,两部分总是组装在一起。在使用之前,将模具放置在水平表面上以确保室温有机硅组合物在添加后均匀分布,以获得沿通道的整个长度具有标准厚度的弹性体制品。

[0062]

根据本公开,提供了一种替代挤出的方法,挤出是目前制备细长间隔材料的标准方法,由于用于制备成型有机硅弹性体制品的室温可固化有机硅组合物缺乏初始结构弹性,因此需要这种方法,并且其是需要数小时至数天,例如七天或更长时间的延长的固化过程。本文的方法利用模具和膜来克服制备所述成型有机硅弹性体制品的问题,例如,由潜在可流动的室温可固化有机硅组合物制成细长有机硅弹性体制品以形成具有柔软机械性能的弹性体。当这些是用于中空玻璃单元的细长间隔物时,它们必须具有两个基本平行或平行的侧面,优选地具有限定的长度、宽度和深度,以与中空玻璃单元中的间隔物和/或其组合所需的尺寸一致。

[0063]

为了实现这一点,模具中的两个或多个预定形状通常为一系列细长平行通道的形式。最初覆盖在一系列细长平行通道上的膜需要被拉成每个预定形状,以形成与通道形状相符的膜内衬。模具被设计成以一种避免损坏或拉伸膜的方式施加真空,这种损坏或拉伸可导致在其中模塑的弹性体制品变形。例如,如果在将室温可固化有机硅组合物引入其中之前,膜不完全符合模具中的预定形状,则可能发生变形。

[0064]

已确定,这最好通过以下来实现:如上所述,即,在模具具有两个预定形状的情况下,在第一预定形状中,顺序施加真空,然后当膜符合第一预定形状的形状时,保持第一形状中的真空并开始在模具中的第二限定形状的壁中开始真空。这意味着膜可以滑动/滑入第二限定形状中的位置以形成符合第二限定形状的形状的膜内衬,而不会损坏/拉伸符合任一或两种限定形状的膜。

[0065]

因此,当模具中的两个或多个预定形状是一系列细长的平行通道,例如一系列七个通道,其中通道在模具中从右到左顺序编号为一到七,则首先在通道一或通道七中抽真空。为简单起见,假设首先在通道一中抽真空。当抽真空时,覆盖在模具上的膜被拉入通道一,以形成符合通道一形状的膜内衬。一旦这令人满意地完成,保持通道一中的真空,开始与通道一相邻的通道二中的真空并重复该方法,直到膜令人满意地定位在通道一和通道二中,然后对通道三到七,顺序地重复该方法,使得当在通道七中抽真空时,在前六个通道中保持真空并且膜符合各个通道中的每一个的形状。一旦使膜与每个通道符合,将选定的室温可固化有机硅组合物以任何顺序在模具中引入每个通道。

[0066]

使用这种逐个通道顺序施加真空的方法可确保即使在膜作为模具中每种期望形状的膜内衬到位后切断真空,膜仍保持在符合模具中预定形状的位置。

[0067]

在本文所述的方法中,可能执行以下步骤:-[0068]

(i)提供合适尺寸的膜。它的比例应该适合于容易地在模具中形成所有预定形状的膜内衬,而不需要拉伸或损坏,以便它可以容易地符合所有预定形状的形状。将膜夹在例如将被施加真空的第一预定形状的一侧。

[0069]

(ii)为了避免在抽真空时通过通道的两个开口末端泄漏空气,可以使用梳状工具,如果这样,可以在通道的每一端放置一个梳状工具与膜紧密接触,从而具有双重作用:

不仅是膜引导件,而且还封闭可能对膜定位和真空抽吸产生负面影响的任何气隙。

[0070]

(iii)打开真空发生器,例如泵或文丘里管,并打开所述真空系统中的阀门,使得抽吸仅施加到模具中的第一预定形状(即,第一通道)。一旦开始抽吸,膜就被拉成预定形状以形成膜内衬,然后可以检查膜内衬是否有任何褶皱或其他缺陷,以确保所述第一预定形状准备好用于引入室温可固化有机硅组合物。

[0071]

(iv)一旦满足,通向模具中相邻的第二预定形状(例如,通道)的真空管线中的阀门也打开并且重复上述步骤。然后依次完成相同的操作,直到所有预定形状(例如,通道)都抽真空并且相应的膜内衬符合其形状。

[0072]

(v)如果上述梳状工具被认为不足以很好地安装在通道中以防止室温可固化有机硅组合物从供应它的通道中泄漏出来,则使用合适材料的塞子,例如快速固化1部分有机硅密封剂、具有闭孔的泡沫塞和其他合适的材料,例如油灰。

[0073]

(vi)在上述之后,可将室温可固化有机硅组合物引入到模具中具有膜内衬的预定形状中。室温可固化有机硅组合物在使用前通常分两部分储存以避免固化过程过早开始。将两部分,通常称为部分a和部分b,使用合适的混合器以所需的重量比混合在一起。

[0074]

(vii)一旦混合了室温可固化室温可固化有机硅组合物,将其分配到模具中的预定形状中,然后使室温可固化有机硅组合物固化。

[0075]

将组合物留在模具中固化,直到它被认为具有足够的机械强度以保持其形状而不再需要模具。该时间将取决于用于制造弹性体制品的组合物的含量,但对于固化超过例如约一周的组合物,固化组合物通常在模具中在室温下放置1至4天,或者1.5至3天。

[0076]

在这段时间之后,可以从模具中取出部分固化的材料,同时将其保留在膜中,并允许固化过程继续进行,只要需要和/或认为有必要,再次在室温下进行。

[0077]

在完成固化过程之后,所得的细长弹性体制品可以被包装和运输以供最终使用。

[0078]

如前所述,通过上述方法制备的弹性体制品适合作为中空玻璃单元中的间隔物。为了适合用作中空玻璃单元中的间隔物,细长制品需要具有两个至少基本平行的侧面,因此已经开发了一种替代方法,该方法适用于需要延长固化时间的低粘度组合物。提供这样的透明间隔物可以显著提高人的观看能力,例如,看向诸如冰箱之类的显示单元。间隔物与玻璃窗保持良好接触很重要,因为畸形的圆形无法正确粘附到玻璃上。

[0079]

典型的间隔物被设计成使两块玻璃隔开,并且在本公开中,在每块玻璃和间隔物之间存在牢固的粘性结合。在许多暖边型密封解决方案中,需要使用主要密封剂将间隔物粘附到玻璃基板上。在当前情况下,可能不需要这种密封剂。

[0080]

如果由本文所述的方法得到的成型有机硅弹性体制品的触感可能足够发粘,在存在过量的可水解基团的情况下,在使基本固化或完全固化的有机硅类材料接触基板表面时发生物理粘合。然而,如果认为粘合水平不够强,则可以对基板进行预处理以增强由本文方法生产的成型有机硅弹性体制品之间的粘合。

[0081]

现在将结合一个或多个实施方案连同本文所附的附图来描述本文所述的方法。为避免疑问,关于任何一个特定实施方案或相关特征的讨论并不旨在限制于此。读者将理解,从下面的讨论中可以看出许多变化和等同物。那些变化和等同物意在包含在本发明的范围内,如同在此描述了一样。

[0082]

下面是对附图的简要说明,其中

[0083]

图1a到1c描绘在模具中使膜符合预定形状所涉及的阶段;

[0084]

图1d描绘了两部分模具;

[0085]

图2是具有七个通道的模具的俯视图,其中使用等距间隔的多个夹具将膜夹在一个边缘处,并且以其他方式覆盖在模具上;

[0086]

图3描绘了梳状工具的实例;

[0087]

图4是显示具有七个通道的模具的端部俯视图,其中将膜夹在一个边缘,覆盖在具有梳状工具就位的模具上;

[0088]

图5是在将膜引入预定形状期间模具的俯视图;和

[0089]

图6是在室温可固化组合物的固化过程中的使用中模具的俯视图,其中端部被堵塞;

[0090]

图7是可以通过本文的方法制造的类型的间隔物的图示,在使用中其将两块玻璃板隔开

[0091]

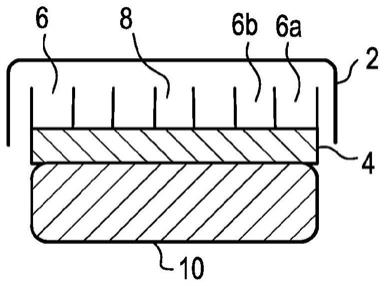

虽然为了以下对附图的描述,每个预定形状可以相同或不同,但每个预定形状是具有矩形横截面的在模具中的细长通道。该模具包含多个这样的通道,这些通道彼此平行并且设计用于生产用于例如隔绝玻璃的细长间隔物材料。应当理解,这样的系统仅仅是示例性的。

[0092]

这里的附图描绘了使膜(2)贴合以在模具(4)中的一系列通道(6)中形成膜内衬和然后模塑室温可固化有机硅组合物所涉及的阶段和设备,在预先衬有膜(2)的通道(6)中,该组合物在固化开始时可以是可流动的,其具有至少几个小时但通常几天的延长固化时间。

[0093]

首先如图1a所示,将膜(2)覆盖在模具(4)上,在本实例中,模具包括七个通道(6),以在膜和模具(4)中的每个通道(6)之间建立可抽空的真空(8)。例如,通道可以是2m长、12.5mm宽和18mm深。在每个通道(6)的侧壁、角部和/或底部中提供一系列孔(未示出)。每个孔与真空系统(10)相连,用于在相应的通道(6)中抽真空,该真空旨在将膜(2)吸入通道中以在通道(6)中形成膜内衬。真空系统(10)被设计成可以在每个通道中抽真空,而与是否在一个或多个其他通道中抽真空无关。这可以通过对每个通道具有单独的真空系统来实现,但优选地通过具有单个真空系统和可切换阀门来操作,该可切换阀门被设计为独立于其他通道来控制在每个通道中抽吸的真空。

[0094]

孔以图案分布在每个通道上,该图案被设计为确保膜(2)与预定形状的壁符合,而不损坏膜(2),如前所述,这种损坏可能导致间隔物单元固化具有损坏或不正确的尺寸。

[0095]

如图1b、1c和2所见,膜(2)被夹在模具(4)的一个边缘上。优选地,杆(13)沿第一通道的整个长度固定,如图2中杆(13)通过大致等距的夹具(12)固定就位所示。

[0096]

在使用中,在将膜(2)覆盖在模具(4)上并在一个边缘夹紧后,在靠近夹紧边缘的通道(6a)中开始抽吸,在抽空的所述通道(6a)中产生可抽空的真空(8),将膜吸入通道(6a)中。一旦膜对通道(6a)的衬里达到操作者的满意程度,则在下一个相邻通道(6b)中开始抽吸,即第二个最靠近夹持装置(12、13)并与通道(6a)相邻的通道,同时保持通道6a中的真空。重复该过程,直到膜(2)衬在两个通道6a和6b上达到操作员的满意程度,然后启动下一个通道中的真空并重复该过程。这发生在例如图1b和2中,从图的右到左依次针对每个通道(6)进行,直到在所有通道(6)中施加了真空并且膜(2)在每个通道(6)中形成膜内衬,使其

符合相应通道(6)的形状到操作者满意(图1c),此时可将室温可固化有机硅组合物引入模具(4)中并使其固化。

[0097]

在如图1d所示的一个实施方案中,模具(4)可以是两个可分离的部分,模具部分(4a)和真空部分或单元(10),这样当一个模具(4a)单独用于在几个小时到几天的固化过程中使室温可固化有机硅组合物成型时,它可以与真空单元(10)分离,前提是不再需要施加抽吸。因此,这使得真空单元(10)能够以上述方式重新用于为另一个模具(4a)加衬里。发现当模具/真空单元由金属制成时特别适合使用该实施方案,而当基本上用塑料制造时,模具单元优选地是单个单元。

[0098]

发现在一个实施方案中,特别针对如本文所示当模具(4)包括一系列相邻的平行通道(6)的方法,从如图3所示的梳状工具(16)引入“齿”(18)在每个通道(6)的每一端是有利的。工具(16)既可用作膜(2)的引导件,以防止在衬里阶段损坏膜(2),但其齿(18)也可用作末端装置,根据需要和在需要时在每个通道(6)中引起抽吸提高的/一致的真空。梳状工具(16)可以由任何合适的材料制成,但优选不粘在固化的有机硅弹性体最终产品上,因此可以由例如聚四氟乙烯(ptfe)、聚氯乙烯(pvc)、低密度聚乙烯(ldpe)或甚至钢或铝等金属制成。

[0099]

在使用中,在将任何真空引入任何通道(6)之前,如图4所示,工具(16)的一个齿(18)在每个通道(6)的末端插入模具(4)中。为了读者的利益,图4还描绘了一种潜在的真空布置,其中真空管线(20)可见并且附接到每个通道(6)。这种通向每个通道(6)的真空管线(20)可通过转动开关来操作以在每个相应通道(6)中施加真空。这可以是自动化的,或者可以根据需要由操作员手动操作。

[0100]

图5描绘了部分抽真空的模具(4),其具有由膜(2)加衬的七个通道(6)中的四个,并施加了真空,而在三个通道(6)中尚未施加真空并且膜仍然为覆盖在其上。

[0101]

已发现,虽然梳状工具(16)作为引导件和/或作为通道(6)的每一端的有效端是有益的,从而一旦组合物固化就限定了细长弹性体的长度;但发现在固化过程的早期阶段,当如果从通道中移除而组合物没有足够的结构弹性来保持通道的形状时,齿(18)不一定足够良好地配合以防止室温可固化有机硅组合物从模具(4)中泄漏。可以使用任何合适的装置来防止所述泄漏,然而,发现一种简单的方法是在工具(16)的齿(18)和随后引入的室温有机硅固化组合物之间引入一次性快速固化的一部分密封剂的塞子(24)。这种类型的塞子(24)显示在图6中,该图描绘了在室温可固化有机硅组合物的固化过程中模具的一端。

[0102]

在上述之后,可将室温可固化有机硅组合物引入到预定形状,即模具(4)中的通道(6)中。室温可固化有机硅组合物通常在使用前分两部分储存以避免固化过程过早开始。将两部分(通常称为a部分和b部分)以所需的比例混合在一起,通常在适合混合低粘度液体(未显示)的合适的两部分混合器中,例如,德国kierspe的reinhardt-technik gmbh的conti flow vario 2组分混合和分配系统或美国明尼苏达州graco inc.的graco efr 2部分分配泵。所选的两部分混合器适用于通过一次性静态或动态混合器以预定的重量比混合a部分和b部分。

[0103]

一旦将室温可固化有机硅组合物添加到每个通道(6),可以停止真空并将室温可固化有机硅组合物留在模具中固化1至3天,直到其具有足够的结构弹性以保持其形状而无需模具(4)。该时间将取决于用于制造弹性体制品的室温可固化有机硅组合物的含量,但对

于固化超过例如约一周的组合物,固化组合物通常在模具中在室温下放置1至4天,或者1.5至3天。如果需要,室温可固化有机硅组合物可以被加热到约80℃的温度,以加速固化过程。在这段时间之后,部分固化的材料可以从模具(4)中脱模,同时将其保留在膜(2)中,并且允许固化过程继续进行,只要需要和/或认为有必要,以完成固化过程,再次通常在室温下进行,但可以通过进一步加热至最高约80℃来加速固化。

[0104]

或者,可以在模具(4)中连续保持真空1至3天,直到室温可固化有机硅组合物固化到具有足够结构弹性的程度。在另一个实施方案中,也可以暂时停止真空(例如,将模具移动到存储位置)并在部分固化时间期间再次开始真空。在完成固化过程之后,所得细长有机硅弹性体制品可以被包装和运输以供最终使用。

[0105]

当细长的有机硅弹性体制品用作igu的间隔物时,如果认为有必要,可以分析间隔物的质量,方法是从膜上取下间隔物,用刀片切成 /-1mm的片,以获得细长有机硅弹性体制品例如间隔物的横截面。可以使用光学显微镜对其进行分析。如果需要,可以测量垂直和水平间隙。为避免疑义,“间隙”被定义为不符合在其中进行固化的通道形状的间隔物的长度,这是由于在模具中相应预定形状的表面上不正确的膜符合产生的限制。由于间隙问题不符合的表面区域不会很好地粘附到玻璃上,因此可能会出现粘附缺陷,并且玻璃基板上的间隔物的内聚强度可能降低。

[0106]

当细长的有机硅弹性体制品完全固化后,它们不仅可以用作自粘性预固化有机硅间隔物来组装透明单元或设备,例如中空玻璃单元,还可以用于电子显示器、耐候密封剂、光学设备、发光二极管、透镜等。

[0107]

使用wo2018160325中描述的组合物,通过封闭方法制备的细长有机硅弹性体制品将提供自粘性透明间隔物。在某些情况下,透明间隔物的最终强度足以满足应用的需要,而在其他情况下,需要在顶部和/或底部使用额外的结构粘合剂以确保igu的足够强度。使用本方法应用的预固化间隔物的高透明度将有助于产生视觉上透明的令人陶醉地愉悦的间隔物。

[0108]

应当理解,这种透明间隔物可用于建造透明的内部隔板、透明的门窗,尤其是用于需要隔热的冰箱。使用上述方法生产的所得预固化间隔物也可用于组装冷弯或热弯玻璃单元,其中结构间隔物的用途是透明的属性。如果可以组装透明制品,也可以考虑将非透明制品与透明制品组合或不组合。透明间隔物可具有在固化之前完全或部分结合到间隔物的主体中的装饰性、光学和/或电子设备。所述设备然后以如前所述的正常方式固化。使用上述方法生产的所得固化透明间隔物则将在其中或在其上使所述设备可见,除非出于例如安全原因将其隐藏在框架后面而无法看到。

[0109]

使用上述方法生产的透明结构间隔物也可用于组装对温度、紫外线或液体敏感的制品。它可以用于组装由玻璃、金属或塑料制成的电子制品、光学设备、显示器。它可用于将板组装在一起用于建筑物的内部隔断,也适用于外墙和屋顶。它们还可用于组装器具、汽车或航空航天中的制品,尤其是在需要透明度的地方。

[0110]

因此,可以通过使用上述方法生产的间隔物隔开的基板可以包括用于平板显示器(led、lcd屏幕)的玻璃板,用于外墙或汽车的玻璃板,用于建筑、汽车、电子部件等的金属、塑料、木材、混凝土或石板,金属、塑料、木材、混凝土固定件,如挂钩、螺钉、螺母。如果需要,如果需要物理地增强间隔物和基板之间的粘附水平,则可以对基板进行额外的底漆处理。

[0111]

中空玻璃单元可以包括一个或多于一个的间隔物。例如,使用上述方法生产的间隔物可能用于不透明或彩色间隔物会遮挡的单元的制品,但其他标准间隔物可能用于间隔物材料不会遮挡观看单元的用户视线的区域。

[0112]

应当注意,通常所描述的单元被称为玻璃单元,应当理解,虽然玻璃已被用作示例,但如果适合,可以使用任何替代的透明材料。此外,在某些情况下,中空玻璃窗单元可能包括一块或多块透明玻璃板或类似物和一块由于图案化等而变得不透明的板。

[0113]

本公开还延伸到一种使用通过如上文所述的方法制成的细长弹性体制品作为间隔物来制造中空玻璃窗单元的方法,该方法通过提供具有第一主表面的第一玻璃板和具有第一主表面的第二玻璃板。

[0114]

将使用本文所述的方法制备的细长弹性体制品例如作为(任选透明的)间隔物施加到第一玻璃板的第一主表面上。

[0115]

将第二玻璃板的第一主表面的区域定位到间隔物上,并使间隔物粘附到玻璃表面上。如果需要,然后用优选透明的辅助密封剂填充玻璃板周边的空腔,该密封剂可以是可湿气固化的热熔有机硅粘合剂组合物,所述空腔由第一玻璃板的第一主表面、透明间隔物的外表面和第二玻璃板的第一主表面限定。或者,可以在弹性体制品/间隔物的外表面上施加保护涂层而不是辅助密封剂,以形成保护性不粘层,以防止在使用中损坏制品/间隔物。

[0116]

在一个实施方案中,在引入室温可固化有机硅组合物之前,可以将由塑料、金属、玻璃等制成的插入物添加到一个或多个通道中,以给所得细长有机硅弹性体制品例如透明间隔物提供物理支撑,其可以保护间隔物在使用中免受任何机械损坏。这种插入物可替代地在室温可固化有机硅组合物之后在固化之前或期间被引入通道中。该支撑件可替代地在固化后提供,在这种情况下,可需要底漆或类似物来获得预固化的间隔物和插入物之间的良好粘合。

[0117]

在上述的一个实施方案中,提供了一种制造中空玻璃单元的方法,该方法包括以任何期望的顺序进行的以下步骤,即获得两块玻璃板,在两块玻璃板之间提供通过如上所述的方法制备的间隔物的环形条带,将两块玻璃板推向彼此靠在间隔物上以形成粘附到玻璃板上的间隔物粘附物。

实施例

[0118]

通过将组合物的两种组分以3:1的基料:固化剂重量比混合在一起来制备固化材料。基料组分是:

[0119]

·

2,000mpa.s(25℃)的硅烷醇封端的聚二甲基硅氧烷。固化剂组分是:

[0120]

ο100重量份的2,000mpa.s三甲氧基甲硅烷基封端的聚二甲基硅氧烷(在25℃)和

[0121]

ο0.2重量份的钛酸四正丁酯。

[0122]

将材料在高速混合器中以2300rpm的速度混合4次30秒,将所得混合物如上所述通过添加到模具中使用,然后固化七天。如图7提供了可使用上述方法生成的间隔物类型的实例,其描绘了由固化材料的连续带隔开的两块玻璃板,该固化材料的连续带粘附到每个玻璃板的周边,有效地用作在两块玻璃之间的间隔物。

[0123]

所示下玻璃板的上表面和上玻璃板的下表面可以涂有底漆类型材料,例如dowsil

tm

1200 os底漆,使其干燥约30分钟。

[0124]

将通过上述方法制备的固化自粘弹性体制品的预测定带施加到下玻璃板的上表面的周边,随后将上玻璃板的下表面粘附到预先涂底漆的区域中的固化材料上。由于如本文所述形成的结合的强度,在构造后几乎立即可以移动和处理图7中描绘的玻璃单元而不会损害构造的结构。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。