1.本发明涉及异种金属大面积焊接技术领域,特别是涉及一种高纯度铝与铝合金背板的焊接方法及其焊接工装。

背景技术:

2.近年来半导体集成电路制造业迅速发展,溅射靶材拥有广阔的市场,高纯铝溅射靶应于集成电路工艺中互连线的制作,拥有很大的需求。6061-t6铝合金是6061热处理强化锻后铝合金,在高温下具有良好的塑性,良好的耐腐蚀性,没有晶间腐蚀倾向,焊接性能良好。高纯铝与铝合金的焊接的难点在于铝合金焊接接头软化严重,强度系数低,常规焊接抗拉强度最高只能达到140-160mpa,而且在焊接时氢气体难以溢出,在焊接的过程中容易产生气孔,影响产品的质量;铝合金的线膨胀系数大,易产生焊接变形;铝合金导热速率大,散热快,铝合金散热速率238kcal/mh℃,不锈钢321为20kcal/mh℃,热量损失较大。

技术实现要素:

3.本发明的目的是:提供一种高纯度铝与铝合金背板的焊接方法及其焊接工装,可克服一般焊接接头、铝合金的膨胀以及散热过快软化的问题,减少气孔的产生,保证了焊接成品的质量。

4.为了实现上述目的,本发明提供了一种高纯度铝与铝合金背板的焊接方法,包括以下步骤:

5.将高纯度铝和铝合金背板置入焊接工装中;

6.清洁所述高纯度铝和所述铝合金背板的对接接头;

7.对所述高纯度铝和所述铝合金背板的连接处进行电子束焊接以进行预热;

8.对所述高纯度铝和所述铝合金背板的连接处进行电子束焊接以连接所述高纯度铝和所述铝合金背板;

9.对所述高纯度铝和所述铝合金背板的连接处进行电子束焊接以排除气孔。

10.本发明实施例一种高纯度铝与铝合金背板的焊接方法与现有技术相比,其有益效果在于:电子束焊接的抗拉强度可达210mpa,采用电子束焊接可克服一般焊接接头软化的问题。焊接前,先将高纯度铝和铝合金背板置入焊接工装以及清洗对接接头,完成焊接前的准备,采用焊接工装和对接接头可防止氧化和气孔产生;开始焊接后,先进行一次电子束焊接完成预热,可防止靶坯与背板装配不到位,导致靶材变形,也可以保证采用电子束焊接后氢的逸出,降低气孔率;然后再进行一次电子束焊接完成正常焊接,保证高纯度铝和铝合金背板的连接;最后进行一次电子束焊接,可以对焊接处充分补充热量,使得气孔完全排除。

11.本发明实施例的高纯度铝与铝合金背板的焊接方法,在进行所述电子束焊接时,焊接速度为1m-1.5m/min。

12.本发明实施例的高纯度铝与铝合金背板的焊接方法,在进行所述电子束焊接前,需现将空气的气压抽至7.0*10-2

pa-8*10-2

pa。

13.本发明实施例的高纯度铝与铝合金背板的焊接方法,对所述高纯度铝和所述铝合金背板的连接处进行电子束焊接以进行预热时,采用15ma-25ma束流,焊接深度为4mm-5mm。

14.本发明实施例的高纯度铝与铝合金背板的焊接方法,对所述高纯度铝和所述铝合金背板的连接处进行电子束焊接以连接所述高纯度铝和所述铝合金背板时,采用55ma-65ma束流,焊接深度为10mm-15mm。

15.本发明实施例的高纯度铝与铝合金背板的焊接方法,对所述高纯度铝和所述铝合金背板的连接处进行电子束焊接以排除气孔时,采用35ma-45ma束流,焊接深度为4mm-5mm。

16.本发明实施例的高纯度铝与铝合金背板的焊接方法,清洁所述高纯度铝和所述铝合金背板的对接接头时,先使用砂纸去除所述对接接头的氧化皮与油污,再使用净化布和丙酮将所述对接接头清洗干净。

17.本发明实施例的高纯度铝与铝合金背板的焊接方法,对所述高纯度铝和所述铝合金背板的连接处先进行电子束焊接以进行预热,再进行电子束焊接以连接所述高纯度铝和所述铝合金背板,最后进行电子束焊接以排除气孔。

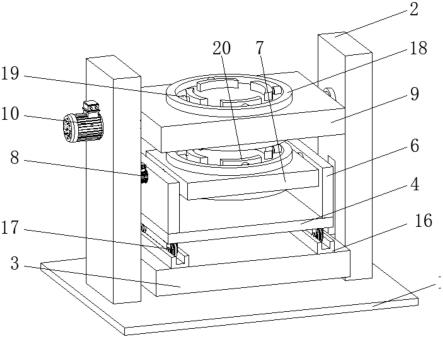

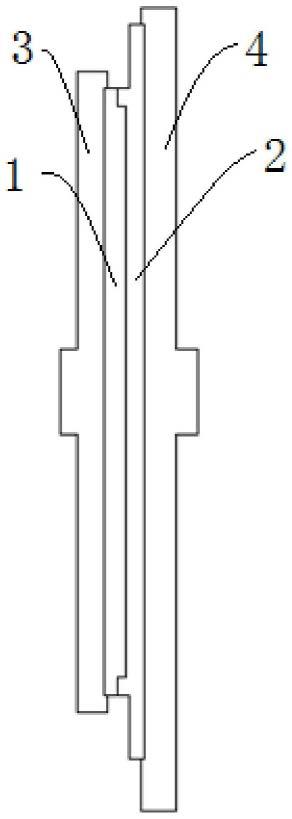

18.为了实现上述目的,本发明还提供了一种高纯度铝与铝合金背板的焊接工装,包括铝靶坯夹具和背板夹具,所述铝靶坯夹具用于装夹高纯度铝,所述背板夹具用于装夹铝合金背板,所述铝靶坯夹具和所述背板夹具之间留有用于电子束焊接的空隙,所述铝靶坯夹具和所述背板夹具的厚度均大于25mm。

19.本发明实施例一种高纯度铝与铝合金背板的焊接工装与现有技术相比,其有益效果在于:铝靶坯夹具和背板夹具在两侧对高纯度铝与铝合金背板进行压紧装夹,使高纯度铝与铝合金背板可通过夹具之间的空隙进行焊接;夹具厚度大于25mm,有利于减少热量耗损,可以克服高纯度铝以及铝合金背板散热过快的问题;还可以适当减少变形量,还可以防止由于电子束的小区域焊接而产生的铝靶材变形的问题。

20.本发明实施例的高纯度铝与铝合金背板的焊接工装,所述铝靶坯夹具和所述背板夹具背向所述高纯度铝和所述铝合金背板的一侧端面上均设置有转动件。

21.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

22.图1是本发明实施例的一种高纯度铝与铝合金背板的焊接工装的结构示意图。

23.图中,1、高纯度铝;2、铝合金背板;3、铝靶坯夹具;4、背板夹具。

具体实施方式

24.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

25.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简

化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

26.在本发明的描述中,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

27.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

28.如图1所示,本发明优选实施例的一种高纯度铝与铝合金背板的焊接方法,包括以下步骤:

29.s1:将高纯度铝1和铝合金背板2置入焊接工装中;

30.s2:清洁高纯度铝1和铝合金背板2的对接接头;

31.s3:对高纯度铝1和铝合金背板2的连接处进行电子束焊接以进行预热;

32.s4:对高纯度铝1和铝合金背板2的连接处进行电子束焊接以连接高纯度铝1和铝合金背板2;

33.s5:对高纯度铝1和铝合金背板2的连接处进行电子束焊接以排除气孔。

34.在本发明中,采用的电子束焊接的抗拉强度可达210mpa,可克服一般焊接接头软化的问题。焊接前,先将高纯度铝1和铝合金背板2置入焊接工装以及清洗对接接头,完成焊接前的准备,采用焊接工装和对接接头可防止氧化和气孔产生;开始焊接后,先进行一次电子束焊接完成预热,可防止靶坯与背板装配不到位,导致靶材变形,也可以保证采用电子束焊接后氢的逸出,降低气孔率;然后再进行一次电子束焊接完成正常焊接,保证高纯度铝1和铝合金背板2的连接;最后进行一次电子束焊接,可以对焊接处充分补充热量,使得气孔完全排除。

35.在本发明的一些实施例中,在s3、s4和s5中进行电子束焊接时,随着焊接速度增加,冷却速度也越快,熔池金属液态停留时间就越短,造成气体来不及排除,因此气孔数随之增加,而焊接速度太慢,会导致内部溶液都流到靶材边缘,形成靶材的内部空缺。经过反复测试,焊接速度为1m-1.5m/min时,金属的冷却速度适宜,气孔产生较少,且不会造成内部溶液溢出至靶材边缘。

36.在本发明的一些实施例中,电子束焊接过程中的高压为70kv-80kv,聚焦为385ma-395ma,靶材焊接处的直径为340mm-360mm,焊接时采用对接接头。

37.在本发明的一些实施例中,在s4之前,进行电子束焊接前,由于铝合金与纯铝在空气中以及焊接时容易发生氧化,因此在焊接前需要将空气的气压抽至7.0*10-2

pa-8*10-2

pa,形成真空状态,防止铝合金与纯铝在空气中以及焊接时发生氧化。

38.在本发明的一些实施例中,在s3中,采用电子束焊接以进行预热时,电子束采用15ma-25ma束流,电子束焊接的焊接深度为4mm-5mm。预热焊接时,焊接深度较浅,电子束束流较低,可防止靶坯与背板装配不到位,导致靶材变形垮掉,也可以保证氢的逸出,降低气孔率。

39.在本发明的一些实施例中,在s4中,连接高纯度铝1和铝合金背板2时,电子束采用

55ma-65ma束流,焊接深度为10mm-15mm,焊接深度和电子束流合适,可将高纯度铝1和铝合金背板2紧密焊接在一起,保证了焊接的质量和产品的稳定。

40.在本发明的一些实施例中,在s5中,进行电子束焊接以最终排除气孔时,电子束采用35ma-45ma束流,焊接深度为4mm-5mm,可以对完成焊接的连接处进行充分的热量补充,使得气孔完全排除,提高了产品质量,防止气孔残留在内部。

41.在本发明的一些实施例中,由于对接接头处的清洁度要求较高,在焊接前需要清洁高纯度铝1和铝合金背板2的对接接头。在清洁时,先使用砂纸去除对接接头的氧化皮与油污,再使用净化布和丙酮将对接接头清洗干净。进一步地,接头处要求间隙小于0.2mm。

42.本发明优选实施例的一种高纯度铝与铝合金背板的焊接工装,包括铝靶坯夹具3和背板夹具4,铝靶坯夹具3用于装夹高纯度铝1,背板夹具4用于装夹铝合金背板2,铝靶坯夹具3和背板夹具4之间留有用于电子束焊接的空隙,铝靶坯夹具3和背板夹具4的厚度均大于25mm。铝靶坯夹具3和背板夹具4在两侧对高纯度铝1与铝合金背板2进行压紧装夹,使高纯度铝1与铝合金背板2可通过夹具之间的空隙进行焊接;夹具厚度大于25mm,有利于减少热量耗损,可以克服高纯度铝1以及铝合金背板2散热过快的问题;还可以适当减少变形量,还可以防止由于电子束的小区域焊接而产生的铝靶材变形的问题。

43.在本发明的一些实施例中,铝靶坯夹具3和背板夹具4背向高纯度铝1和铝合金背板2的一侧端面上均设置有转动件,转动件连接于转轴上,使本装置可以进行旋转焊接,保证电子束枪不动,焊件进行旋转焊接。

44.以下为本技术的优选实施例1,其包括以下步骤:

45.a1:将高纯度铝1和铝合金背板2置入焊接工装的铝靶坯夹具3和背板夹具4之间,焊接工装夹紧高纯度铝1和铝合金背板2;

46.a2:使用砂纸去除待使用的对接接头的氧化皮与油污,再使用净化布和丙酮将对接接头清洗干净;

47.a3:将空气的气压抽至7.5*10-2

pa,形成真空状态;

48.a4:对高纯度铝1和铝合金背板2的连接处进行第一次电子束焊接,电子束采用20ma束流,电子束焊接的焊接深度为4mm,以进行高纯度铝1和铝合金背板2的预热;

49.a5:对高纯度铝1和铝合金背板2的连接处进行第二次电子束焊接,电子束采用60ma束流,焊接深度为10mm,以连接高纯度铝1和铝合金背板2;

50.a6:对高纯度铝1和铝合金背板2的连接处进行第三次电子束焊接,电子束采用40ma束流,焊接深度为4mm,以最终排除高纯度铝1和铝合金背板2之间的气孔。

51.以下为本技术的优选实施例2,其包括以下步骤:

52.a1:将高纯度铝1和铝合金背板2置入焊接工装的铝靶坯夹具3和背板夹具4之间,焊接工装夹紧高纯度铝1和铝合金背板2;

53.a2:使用砂纸去除待使用的对接接头的氧化皮与油污,再使用净化布和丙酮将对接接头清洗干净;

54.a3:将空气的气压抽至8*10-2

pa,形成真空状态;

55.a4:对高纯度铝1和铝合金背板2的连接处进行第一次电子束焊接,电子束采用25ma束流,电子束焊接的焊接深度为5mm,以进行高纯度铝1和铝合金背板2的预热;

56.a5:对高纯度铝1和铝合金背板2的连接处进行第二次电子束焊接,电子束采用

65ma束流,焊接深度为15mm,以连接高纯度铝1和铝合金背板2;

57.a6:对高纯度铝1和铝合金背板2的连接处进行第三次电子束焊接,电子束采用45ma束流,焊接深度为5mm,以最终排除高纯度铝1和铝合金背板2之间的气孔。

58.以下为本技术的优选实施例3,其包括以下步骤:

59.a1:将高纯度铝1和铝合金背板2置入焊接工装的铝靶坯夹具3和背板夹具4之间,焊接工装夹紧高纯度铝1和铝合金背板2;

60.a2:使用砂纸去除待使用的对接接头的氧化皮与油污,再使用净化布和丙酮将对接接头清洗干净;

61.a3:将空气的气压抽至7*10-2

pa,形成真空状态;

62.a4:对高纯度铝1和铝合金背板2的连接处进行第一次电子束焊接,电子束采用15ma束流,电子束焊接的焊接深度为4mm,以进行高纯度铝1和铝合金背板2的预热;

63.a5:对高纯度铝1和铝合金背板2的连接处进行第二次电子束焊接,电子束采用55ma束流,焊接深度为10mm,以连接高纯度铝1和铝合金背板2;

64.a6:对高纯度铝1和铝合金背板2的连接处进行第三次电子束焊接,电子束采用35ma束流,焊接深度为4mm,以最终排除高纯度铝1和铝合金背板2之间的气孔。

65.为了进一步理解本发明,下面结合采用本发明的高纯度铝1与铝合金背板2的焊接方法的实施例与未采用本发明的高纯度铝1与铝合金背板2的焊接方法的对比例进行对比分析,本发明的保护范围不受以下实施例的限制。

66.实施例:焊接材料为5n5高纯铝与6061-t6铝合金背板2,靶材焊接处直径为350mm,采用旋转焊接,焊接速度为1m/min,夹具的单边厚度为25mm,靶坯夹具的直径为360mm,背板夹具4的直经为430mm,焊接前,需将焊接处和焊接接头用砂纸去除氧化皮与油污,用净化布使用丙酮清洗干净。

67.将靶材装夹完毕,进入真空焊接室内,将真空抽到0.075pa,进行焊接,进行三圈焊接,焊接参数为:第一圈,电压为75kv,电子束流为20ma,聚集束流为384ma;进行第二圈焊接,焊接参数为:电压为75kv,聚集束流为384ma,电子束流为60ma;进行第三圈焊接,电压为75kv,电子束流为40ma,聚集电流为40ma,焊接完毕,解除真空状态,取出靶材,进行冷却。

68.将焊接后的靶材进行氦漏检测,未发现漏气情况,进行c-scan进行扫描,未发现内部缺陷,进行拉抻测试,抗拉强度达到200mpa,结合强度符合产品要求。

69.对比例:焊接材料为5n5高纯铝与6061-t6铝合金背板2,靶材焊接处直径为350mm,采用旋转焊接,焊接速度为1m/min,夹具的单边厚度为15mm,靶坯夹具的直径为360mm,背板的夹具直经为430mm,焊接前,需将焊接处用砂纸去除氧化皮与油污,用净化布使用丙酮清洗干净。

70.将靶材装夹完毕,进入真空焊接室内,将真空抽到0.075pa,进行焊接,进行三圈焊接,焊接参数为第一圈,电压为75kv,电子束流为40ma,聚集束流为384ma,进行第二圈焊接,焊接参数为:电压为75kv,聚集束流为384ma,电子束流为55ma,焊接完毕,破真空,取出靶材,进行冷却。

71.焊接情况:靶材变形量大,产生弯曲,焊接处边缘有个别小孔,通过c-scan扫描,存在内部缺陷。

72.综上,本发明实施例提供一种高纯度铝1与铝合金背板2的焊接方法,其可克服一

般焊接接头、铝合金的膨胀以及散热过快软化的问题,减少气孔的产生,保证了焊接成品的质量。

73.以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。