1.本实用新型涉及刀片自动穿杆领域技术,尤其是指一种刀片穿杆设备,其主要但不局限于对数控刀片的自动穿杆作业。

背景技术:

2.数控刀具是机械制造中用于切削加工的工具,其大多由串珠、数控刀片穿设于串杆上加工而成。其中,串珠又称为金属垫片,其为高精度、高硬度的带孔的片状材料(或是带孔的卷绕柱状物)。进行加工时,需要通过将串杆穿过串珠的通孔、数控刀片的通孔进而完成数控刀具的初步装配。

3.传统的装配技术中,大多采用人工装配,具体而言,人工装载技术中大多采用将刀片和串珠分别放置于冶具上,将串杆的一端固定,并且,将串珠、数控刀片依次穿入串杆中,以完成数控刀具的初步装配。由此可知,传统的人工装配技术,其劳动强度大,加之,人工操作对串杆进行固定容易带来误差,进而影响数控刀具的精度。继而,现有技术对数控刀具的装配技术进行了改进,出现了数控刀具装配设备、生产线,其中,装配设备大多采用转盘,并且,在转盘上设置有多个安装位,通过将串杆插接于安装位,以完成串杆的定位安装,通过旋转转盘使不同安装位进行切换,以便对不同串杆的装配。但是,该装配设备设计结构复杂、整体的体积大,设备成本较高。

4.因此,需要研究一种新的技术方案来解决上述问题。

技术实现要素:

5.有鉴于此,本实用新型针对现有技术存在之缺失,其主要目的是提供一种刀片穿杆设备,其利用ccd识别装置对刀片料盘工位的刀片进行视觉识别特征,由刀片自动上料装置送到刀片中转位,利用刀片和串珠自动装载装置从串珠分选装置取串珠至装载工位,并从刀片中转位取刀片至装载工位,其串杆装配通用性较好,同时,设备结构相对更加简单,有利于缩小设备的体积,更好地控制设备成本,便于设备推广应用。

6.为实现上述目的,本实用新型采用如下之技术方案:

7.一种刀片穿杆设备,包括有刀片料盘自动上下料装置、刀片料盘工位、ccd识别装置、刀片自动上料装置、刀片中转定位装置、串珠自动上料装置、串珠分选装置、串杆自动上料装置、装载工位、刀片和串珠自动装载装置以及成品下料装置;

8.其中,所述ccd识别装置针对刀片料盘工位设置,所述刀片中转定位装置具有刀片中转位,所述刀片自动上料装置衔接于刀片料盘工位与刀片中转位之间;所述串珠自动上料装置与串珠分选装置衔接,所述刀片和串珠自动装载装置衔接于串珠分选装置与装载工位之间,且所述刀片和串珠自动装载装置衔接于刀片中转位与装载工位之间,以及,所述串杆自动上料装置、成品下料装置分别衔接于装载工位。

9.作为一种优选方案,所述刀片中转定位装置包括有中转平台和翻转机构,所述刀片中转位设置于中转平台上;所述刀片料盘工位和中转平台横向间距布置;所述翻转机构

包括有夹持组件和驱动夹持组件上下翻转的翻转电机,所述夹持组件位于中转平台的上方;所述刀片自动上料装置包括有第一横移驱动装置和刀片取料机构,所述第一横移驱动装置驱动刀片取料机构横向平移,以往返于刀片料盘工位、中转平台之间; 以及,所述ccd识别装置连接有控制系统,所述控制系统还分别连接于第一横移驱动装置、刀片取料机构、翻转电机。

10.作为一种优选方案,所述夹持组件包括有夹紧气缸、夹爪,所述夹紧气缸带动夹爪张合,所述夹爪设置于中转平台上;所述中转平台连接有升降气缸,所述升降气缸带动中转平台上下往复运动;所述升降气缸、翻转电机分别设置于一平移座上,所述平移座连接有xy电动滑台,所述xy电动滑台驱动平移座xy轴向平移;所述平移座上还设置有z轴驱动机构,所述z轴驱动机构驱动翻转电机相对平移座上下升降。

11.作为一种优选方案,所述串珠自动上料装置为振动盘,所述振动盘包括有振动盘本体,所述振动盘本体上设置有料仓,所述料仓上设置有出料口;

12.所述串珠分选装置包括有定位盘、驱动装置、安装架、接料架和设置于接料架上的接料管;所述定位盘、驱动装置、接料架均设置于安装架上,所述驱动装置带动定位盘转动,所述定位盘上沿圆周方向间距设置有若干物料孔,所述出料口的一端通过导向软管连接于接料管的上端,所述接料管的下端对应物料孔设置。

13.作为一种优选方案,所述定位盘的周侧壁还间距设置有若干检测孔,所述检测孔贯通物料孔;所述定位盘的侧旁还设置有物料有无检测装置,所述物料有无检测装置包括有检测头和检测气缸,所述检测头对应检测孔设置,所述检测气缸带动检测头朝向检测头延伸方向水平往复运动。

14.作为一种优选方案,所述接料架包括有竖板和横板,所述竖板上设置有竖向调节槽,所述横板上设置有横向调节槽,所述横板连接于竖向调节槽以调节横板于竖板上的竖向安装位置,所述接料管连接有安装块,所述安装块连接于横向调节槽以调节安装块于横板上的横向安装位置。

15.作为一种优选方案,所述装载工位设置有串杆转盘机构,所述串杆转盘机构包括转动机构、升降机构和活动板;所述转动机构设置于活动板上,所述转动机构包括转盘,所述转盘的两侧分别设置有安装位,其中,所述中转工位、装载工位分别位于活动板的两侧,转动所述转盘,使得:两对侧位置的安装位在中转工位、装载工位切换;以及,所述升降机构驱动活动板升降动作。

16.作为一种优选方案,所述刀片和串珠自动装载装置包括装载机械手,所述装载机械手的下端装设有接料机构,其中,所述装载机械手为ppu机械手,所述装载机械手的下端两侧分别装设有第一夹爪、第二夹爪;以及,所述接料机构包括有夹杆机构,所述夹杆机构包括有夹持部,所述夹持部的下端设置有接料夹,所述接料夹连接于升降z轴机构,使得:在所述升降z轴机构带动下,所述接料夹进行升降运动。

17.作为一种优选方案,所述串杆自动上料装置和成品下料装置设计为一体装置,所述一体装置包括有xyz三轴机械手、空串杆仓、成品仓,所述空串杆仓、成品仓并排布置,所述xyz三轴机械手衔接于空串杆仓与转盘的一安装位之间,且,所述xyz三轴机械手衔接于转盘的另一安装位与成品仓之间。

18.作为一种优选方案,所述ccd识别装置包括有第二横移驱动装置和ccd检测头,所

述第二横移驱动装置驱动ccd检测头横向平移。

19.本实用新型与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知,其主要是利用ccd识别装置对刀片料盘工位的刀片进行视觉识别特征,由刀片自动上料装置送到刀片中转位,利用刀片和串珠自动装载装置从串珠分选装置取串珠至装载工位,并从刀片中转位取刀片至装载工位,其串杆装配通用性较好,同时,设备结构相对更加简单,有利于缩小设备的体积,更好地控制设备成本,便于设备推广应用。

20.为更清楚地阐述本实用新型的结构特征和功效,下面结合附图与具体实施例来对本实用新型进行详细说明。

附图说明

21.图1是本实用新型之实施例的数控刀片、串珠和串杆装配形成成品的过程示图;

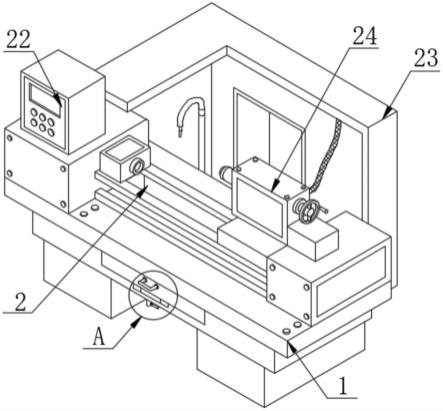

22.图2是本实用新型之实施例的刀片穿杆设备的立体示图;

23.图3是本实用新型之实施例的刀片穿杆设备的另一角度立体示图;

24.图4是本实用新型之实施例的刀片穿杆设备的俯视图;

25.图5是本实用新型之实施例的刀片穿杆设备的动作流程示图;

26.图6是本实用新型之实施例的刀片料盘自动上下料装置、刀片料盘工位、ccd识别装置、刀片自动上料装置、刀片中转定位装置的立体示图;

27.图7是本实用新型之实施例的ccd识别装置、刀片自动上料装置、刀片中转定位装置的立体示图;

28.图8是本实用新型之实施例的刀片中转定位装置的立体示图;

29.图9是本实用新型之实施例的ccd识别装置的立体示图;

30.图10是本实用新型之实施例的串珠自动上料装置、串珠分选装置的立体示图;

31.图11是本实用新型之实施例的串珠自动上料装置、串珠分选装置的另一角度立体示图;

32.图12是本实用新型之实施例的装载工位的串杆转盘机构的第一立体图;

33.图13是本实用新型之实施例的装载工位的串杆转盘机构的第二立体图;

34.图14是本实用新型之实施例的装载工位的串杆转盘机构的第三立体图;

35.图15是本实用新型之实施例的串杆转盘机构的转动机构的侧视图;

36.图16是本实用新型之实施例的串杆转盘机构的转动机构的立体图;

37.图17是本实用新型之实施例的刀片和串珠自动装载装置的立体图;

38.图18是本实用新型之实施例的刀片和串珠自动装载装置的装载机械手的第一立体图;

39.图19是本实用新型之实施例的刀片和串珠自动装载装置的装载机械手的第二立体图;

40.图20是本实用新型之实施例的刀片和串珠自动装载装置的接料机构的立体图;

41.图21是本实用新型之实施例的刀片和串珠自动装载装置的夹杆机构的第一立体图;

42.图22是本实用新型之实施例的刀片和串珠自动装载装置的夹杆机构的第二立体图;

43.图23是本实用新型之实施例的刀片和串珠自动装载装置的升降z轴机构的立体图。

44.附图标识说明:

45.10、刀片料盘自动上下料装置

ꢀꢀꢀꢀ

11、刀片料盘工位

46.20、刀片自动上料装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21、第一横移驱动装置

47.22、刀片取料机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

221、取料机械手

48.222、升降电机

49.30、中转平台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31、升降气缸

50.32、平移座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

33、xy电动滑台

51.34、z轴驱动机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

35、安装板

52.40、翻转机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41、夹持组件

53.42、翻转电机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

411、夹紧气缸

54.412、夹爪

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50、ccd识别装置

55.51、第二横移驱动装置

ꢀꢀꢀꢀꢀ

52、ccd检测头

56.610、振动盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

611、振动盘本体

57.612、料仓

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

613、出料口

58.614、导向软管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

620、定位盘

59.621、驱动装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

622、安装架

60.623、接料架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

624、接料管

61.6201、物料孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6202、检测孔

62.6231、竖板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6232、横板

63.6233、安装块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

630、物料有无检测装置

64.631、检测头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

632、检测气缸

65.710、转动机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

711、转盘

66.7111、转轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

712、旋转电机

67.713、光纤传感器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

714、光电开关

68.715、回转气缸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

720、串杆定位机构

69.721、夹爪气缸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

722、下压气缸

70.723、定位块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

724、第一伸缩气缸

71.725、第二伸缩气缸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

726、支撑板

72.727、立柱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

730、升降机构

73.731、第一丝杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

732、第二丝杆

74.733、升降电机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

740、活动板

75.750、同步装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

751、第一同步带轮

76.752、第二同步带轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

753、第三同步带轮

77.754、同步传送带

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

760、第一定位台

78.770、第二定位台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

780、导柱

79.790、串杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

a、中转工位

80.b、装载工位

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

c、安装位

81.810、装载机械手

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

811、第一夹爪

82.812、第二夹爪

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

813、气动手指气缸

83.820、固定架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

821、调整板

84.8211、限位槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8212、凸轮

85.8213、连接块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8214、水平滑轨

86.8215、导引块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

822、第一电机

87.830、夹杆机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

831、第一夹持部

88.832、第二夹持部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

833、第一夹持气缸

89.834、第二夹持气缸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

840、联动装置

90.841、第一限位块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

842、第二限位块

91.843、同步滚轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

844、同步带

92.845、第二电机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

846、光线传感器

93.850、接料夹

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

860、升降z轴机构

94.861、活动块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

862、直线模组

95.863、伸缩气缸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

864、第三电机

96.865、光敏传感器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

866、电缆塑料拖链

97.901、xyz三轴机械手

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

902、空串杆仓

98.903、成品仓

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

304、刀片中转定位装置

99.101、串杆自动上料装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

102、装载工位

100.103、成品下料装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

601、串珠自动上料装置

101.602、串珠分选装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

800、刀片和串珠自动装载装置。

具体实施方式

102.请参照图1至图23所示,其显示出了本实用新型之实施例的具体结构。

103.在本实用新型的描述中,需要说明的是,对于方位词,如有术语

ꢀ“

上”、“下”、“前”、“后”、“左”、“右”等指示方位和位置关系为基于附图所示的方位或位置关系,仅是为了便于叙述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定方位构造和操作,不能理解为限制本实用新型的具体保护范围。

104.一种刀片穿杆设备,包括有刀片料盘自动上下料装置10、刀片料盘工位11、ccd识别装置50、刀片自动上料装置20、刀片中转定位装置304、串珠自动上料装置601、串珠分选装置602、串杆自动上料装置101、装载工位102、刀片和串珠自动装载装置800以及成品下料装置103。

105.其中,所述ccd识别装置50针对刀片料盘工位11设置以将料盘内的刀片通过视觉识别特征并定位中心点,所述刀片中转定位装置304具有刀片中转位,所述刀片自动上料装置20衔接于刀片料盘工位11与刀片中转位之间;由刀片自动上料装置20从刀片料盘工位11的刀片料盘上抓取刀片,送至刀片料盘工位;所述串珠自动上料装置601与串珠分选装置602衔接,另一侧串珠从串珠自动上料装置601送至串珠分选装置602,所述刀片和串珠自动装载装置800衔接于串珠分选装置602与装载工位102之间,且所述刀片和串珠自动装载装置800衔接于刀片中转位与装载工位102之间,因此,是由刀片和串珠自动装载装置800夹取

刀片中转位的刀片、串珠分选装置602的串珠依次装载至串杆上。以及,所述串杆自动上料装置101、成品下料装置103分别衔接于装载工位102。

106.在刀片料盘自动上下料装置10处,所述刀片料盘自动上下料装置10包括有上料仓、取刀片位、下料仓以及移载机构,通常上、下料仓均可容纳若干层刀片料盘;满料盘从上部人工装入上料仓内,移载机构移至满料仓从底部取料(即取一个刀片料盘),取下一盘满料盘后夹紧定位,移至取刀片位;料盘中刀片取完后,移载机构带着空料盘流入下料仓,从底部顶起装入下料仓,人工将空料盘从下料仓的上部取走。

107.如图6至图9所示,所述刀片自动上料装置20、中转平台30、翻转机构40、ccd识别装置50设置于机架10上。

108.所述刀片料盘自动上下料装置10为直线式输送台,其依次具有满料盘上料位、取刀片料盘位(也指刀片料盘工位)、空料盘下料位,满料盘上料位堆叠有若干层满料盘,满料盘从上部人工(或自动)装入,移载机构移至满料盘上料位从满料仓的底部取料,取下一层满料盘后夹紧定位,移至取刀片料盘位,料盘中刀片取完后,移载机构带着空料盘流入至空料盘下料位,从空料盘下料位的底部顶起装入下料仓,人工(或自动)将空料盘从上部取走。此处,所述刀片料盘自动上下料装置包括料盘移载机构和对应料盘移载机构设置的上料机构和下料机构;所述料盘移载机构包括y轴移动装置、升降装置和载台,所述y轴移动装置带动载台往返于上料机构和下料机构,所述升降装置带动载台升降运动,所述载台上设置有料盘夹持装置;还包括两个左右间距布置的y轴向安装架,所述料盘移载机构位于两个y轴向安装架之间;所述y轴移动装置包括y轴移动板和带动y轴移动板移动的驱动装置;所述升降装置设置于y轴移动板上,所述升降装置包括升降板、升降驱动电机和丝杆螺母组件,丝杆螺母组件精度高,所述升降板位于y轴移动板的下方,所述升降板上设置有前后对称布置的支撑杆,所述支撑杆向上伸出y轴移动板,所述载台设置于支撑杆的顶部,所述丝杆螺母组件包括有丝杆和螺母,所述丝杆的输入端向上伸出y轴移动板,所述丝杆的输出端向下伸出升降板,所述螺母设置于升降板上,所述丝杆的输出端与螺母相适配,所述升降驱动电机的输出端连接丝杆的输入端,所述升降驱动电机的输出端和丝杆的输入端均位于y轴移动板的上侧;以及,两个y轴向安装架的两端部均通过固定板连接,两个固定板上设置有用于遮盖升降装置的遮盖板,避免在料盘移载机构移动过程中,异物落入升降装置,确保升降装置的正常运行,安全可靠。

109.所述刀片中转定位装置304包括有中转平台30和翻转机构40,所述刀片中转位设置于中转平台30上;所述刀片料盘工位11和中转平台30横向间距布置。所述翻转机构40包括有夹持组件和驱动夹持组件上下翻转的翻转电机,所述夹持组件位于中转平台30的上方;所述刀片自动上料装置包括有第一横移驱动装置和刀片取料机构,所述第一横移驱动装置驱动刀片取料机构横向平移,以往返于刀片料盘工位、中转平台之间; 以及,所述ccd识别装置连接有控制系统,所述控制系统还分别连接于第一横移驱动装置、刀片取料机构、翻转电机。

110.所述刀片自动上料装置20包括有第一横移驱动装置21和刀片取料机构22,所述第一横移驱动装置21驱动刀片取料机构22横向平移,以往返于刀片料盘工位11、中转平台30之间;所述刀片取料机构22包括有取料机械手和升降电机222,所述升降电机222带动取料机械手221上下往复运动,从而精准地将刀片放到中转平台30上,方便装载机械手来夹取。

111.所述中转平台30连接有升降气缸31,所述升降气缸31带动中转平台30上下往复运动;所述升降气缸31、翻转电机42分别设置于一平移座32上,所述平移座32连接有xy电动滑台33,所述xy电动滑台33驱动平移座32xy轴向平移;所述平移座32上还设置有z轴驱动机构34,所述z轴驱动机构34驱动翻转电机42相对平移座32上下升降,使得中转平台30的位置灵活可调,从而可以依据不同制程节奏快慢,依需调节xy轴向以及z轴向的位置,提供更加合适的中转平台位置,更好地衔接装载机械手,有利于提高装载效率。本实施例中,z轴驱动机构34为z轴电机,所述z轴电机的输出轴向为横向(具体指x轴向,刀片料盘工位11、中转平台30两者沿x轴向间距布置),其输出轴装设有齿轮,齿轮啮合传动于竖向齿条,竖向齿条连接于翻转电机42,因此,z轴电机工作时,齿轮带动竖向齿条上下升降,使得翻转电机42相应上下升降,通常,在平移座32上设置有竖向导轨,这样,翻转电机42的安装板35上可以设置滑块,滑块适配于竖向导轨上,提高翻转电机上下升降动作时的平稳性。

112.所述翻转机构40包括有夹持组件41和驱动夹持组件41上下翻转的翻转电机42,所述夹持组件41位于中转平台30的上方;所述夹持组件41包括有夹紧气缸411、夹爪412,所述夹紧气缸411带动夹爪412张合,所述夹爪412设置于中转平台30上,使得中转平台30兼具翻转功能,可根据不同装载工艺,翻转刀片后再供装载机械手取料。

113.所述ccd识别装置50朝向刀片料盘工位11设置;所述ccd识别装置50包括有第二横移驱动装置51和ccd检测头52,所述第二横移驱动装置51驱动ccd检测头52横向平移。以及,所述ccd识别装置50连接有控制系统,所述控制系统还分别连接于第一横移驱动装置21、刀片取料机构22、翻转电机42。

114.通过刀片自动上料装置20、翻转机构40以及ccd识别装置50的设置,可以引导刀片取料机构精准夹取刀片,从而精准地将刀片放到中转平台上,方便装载机械手来夹取,借助中转平台可提供刀片以固定的唯一位置,解决了传统技术中装载机械手直接在刀片料盘取刀片有时无法做到精准夹取的问题,有利于提高装载效率、装载精度;同时,由于翻转机构的设置,使得中转平台兼具翻转功能,可根据不同装载工艺,翻转刀片后再供装载机械手取料,解决了传统技术中不同装载工艺需要利用不同的刀具加工设备进行的问题。

115.如图10至图11所示,所述串珠自动上料装置601为振动盘610,所述振动盘610包括有振动盘本体611,所述振动盘本体611上设置有料仓612,所述料仓612上设置有出料口613。所述串珠分选装置602包括有定位盘620、驱动装置621、安装架622、接料架623和设置于接料架623上的接料管624;所述出料口613的一端通过导向软管614连接于接料管624的上端。通常,振动盘610安装的位置比接料架623、定位盘620要高一些,确保出料口613要高于接料管624的进料口,利用导向软管614在出料口613和接料管624的进料口613之间形成连接,连接方便,导向可靠。所述导向软管614的内径稍微大于物料的外径,确保物料在导向软管614内能整齐顺畅通过。所述串珠自动上料装置与串珠分选装置衔接,通过振动盘与定位盘的配合,出料口通过导向软管连接于接料管,当物料倒入料仓内时,物料沿导向软管有序输出,再通过接料管流入物料孔内,利用驱动装置带动定位盘转动,实现上料自动化,有利于提升上料效率;有效解决了传统技术中人工上料效率低的问题;尤其是,其借助导向软管及接料管即可实现振动盘与定位盘的衔接,实现物料中转,其结构简单,也简化了电控方式,运行稳定可靠,有利于降低设备成本,实用性强。

116.所述定位盘620、驱动装置621、接料架623均设置于安装架622上,所述驱动装置

621带动定位盘620转动,所述定位盘620上沿圆周方向间距设置有若干物料孔6201,物料孔6201具有上端开口,所述定位盘620的周侧壁还间距设置有若干检测孔6202,所述检测孔6202贯通物料孔6201,每个检测孔6202对应一个物料孔6201;所述定位盘620的侧旁还设置有物料有无检测装置630,所述物料有无检测装置630包括有检测头631和检测气缸632,所述检测头631对应检测孔6202设置,所述检测气缸632带动检测头631朝向检测头631延伸方向水平往复运动,以使检测头631靠近检测孔6202或者远离。通过定位盘侧旁设置的物料有无检测装置的设计,对定位盘上的物料孔内的物料进行检测,有效解决了传统技术中因漏装导致后序的装配错误,降低产品的合格率和一致性的问题。

117.所述接料架623上设置有接料管624,所述接料管624的下端对应物料孔6201的上端开口设置,所述接料管624的下端位于物料孔6201的上端开口的上方。所述接料架623包括有竖板6231和横板6232,所述竖板6231上设置有竖向调节槽,所述横板6232上设置有横向调节槽,所述横板6232连接于竖向调节槽以调节横板6232于竖板6231上的竖向安装位置,所述接料管624连接有安装块6233,所述安装块6233连接于横向调节槽以调节安装块6233于横板6232上的横向安装位置,方便调节接料管624的高度,以满足不同物料的接料需求。本实施例中,所述竖板6231设置有两个,一高一矮,所述横板6232设置有三个,两个横板6232连接于较高的竖板6231上且连接于接料管624的上、中段部位,另一个横板6232则连接于较矮的竖板6231上且连接于接料管624的下段部位,如此,对接料管624形成多点连接定位,避免接料管624出现晃动现象。在实际设计时,所述驱动装置621、物料有无检测装置630分别连接于控制系统,定位盘620的旋转方向可以为顺时针方向,则定位盘620的取料位设置于物料有无检测装置630的顺时针前进方向侧,物料有无检测装置630反馈物料孔6201内有物料时,则机械手正常取料,若物料有无检测装置630反馈物料孔6201内无物料时,定位盘620继续旋转,直至含物料的物料孔6201旋转至取料位。

118.如图12至图16所示,所述装载工位设置有串杆转盘机构,所述串杆转盘机构包括转动机构710、升降机构730和活动板740;所述转动机构710设置于活动板740上,所述转动机构710包括转盘711,所述转盘711的两侧分别设置有安装位,其中,所述中转工位、装载工位分别位于活动板740的两侧,转动所述转盘711,使得:两对侧位置的安装位在中转工位、装载工位切换;以及,所述升降机构730驱动活动板740升降动作。所述升降机构730设置有第一丝杆731、第二丝杆732、升降电机733,所述第一丝杆731、第二丝杆732由升降电机733驱动旋转,所述第一丝杆731、第二丝杆732分别穿过活动板740的内螺纹孔,使得:所述升降机构730驱动活动板740升降动作。并且,所述第一丝杆731、第二丝杆732的上端分别连接于第一定位台760,使得:所述第一定位台760对第一丝杆731、第二丝杆732进行定位作用,以及,所述第一丝杆731、第二丝杆732一同带动活动板740及转动机构710做升降运动,以便调整转动机构710的上下位置。以及,所述转动机构710包括转盘711、旋转电机712,所述旋转电机712连接于转盘711的中心,所述转盘711围绕转盘711的中心进行旋转,以便转盘711进行相应工位的切换。

119.在本实施例中,所述旋转电机712装设于转盘11的下端,并且,所述转盘711具有转轴7111,所述转轴7111穿过活动板740与旋转电机712连接,使得:在旋转电机712的驱动下,转盘711在活动板740上围绕转轴7111进行旋转运动,以便转盘711进行相应工位的切换。其中,所述转盘711的两端分别设置有安装位c,所述活动板740的前、后两侧分别对应于安装

位c处形成有中转工位a、装载工位b,使得:转动所述转盘711,转盘711上两对侧位置的安装位c在中转工位a、装载工位b切换,以便转盘711进行串杆790的装卸操作。另外,所述活动板740上位于装载工位b的两侧分别设置有光纤传感器713,以保证转盘711旋转180

°

后,安装位c与装载工位b进行对位、定位操作。以及,所述转盘711的下端还设置有光电开关714、回转气缸715,具体而言,所述光电开关714设置于转盘711的转轴7111旁侧,所述回转气缸715位于活动板740的后端,并且,所述光电开关714分别连接于光纤传感器713、回转气缸715,使得:转盘711旋转,光纤传感器713对中转工位a、装载工位b进行切换对位,以及,回转气缸715对转盘711的下端进行夹紧操作,进一步保证转盘711的定位。所述转盘711的两侧分别设置有定位机构720。

120.所述定位机构720的上设置有下压气缸722,以及,所述下压气缸722的上方设置有夹爪气缸721,所述安装位c形成于夹爪气缸721与下压气缸722之间,以便对串杆790的上、下两端进行夹紧安装。在本实施例中,所述转盘711上还设置有定位块723,所述定位块723位于安装位c的下端,并且,所述定位块723位于下压气缸722的外侧,所述定位块723的上端向下凹设有定位槽,以实现对串杆790下端的定位安装。另外,为便于串杆790的夹取操作,所述夹爪气缸721上设置有第一伸缩气缸724,以及,所述下压气缸722上设置有第二伸缩气缸725,以分别实现对串杆790两端进行内外位置调整。其中,所述下压气缸722与夹爪气缸721之间连接有若干立柱727,具体而言,所述第一伸缩气缸724的下端设置有支撑板726,所述立柱727的一端连接于转盘711,所述立柱727的另一端连接于支撑板726,以保证夹爪气缸721稳固装设于下压气缸722的上端。

121.所述第一定位台760上设置有同步装置750,并且,所述同步装置750设置于第一丝杆731与第二丝杆732之间,所述同步装置750分别连接于升降电机733、第一丝杆731、第二丝杆732。通过同步装置750,使得:在升降电机733的驱动下,实现第一丝杆731、第二丝杆732的同步,以实现对活动板740的两端进行升降同步控制,从而实现转动机构710的升降同步控制。其中,所述同步装置750包括同步传送带754、同步带轮,所述同步带轮包括第一同步带轮751、第二同步带轮752、第三同步带轮753。其中,所述第一丝杆731、第二丝杆732的上端分别连接有第一同步带轮751、第二同步带轮752,所述第一定位台760上设置有第三同步带轮753,所述同步传送带54连接于第一同步带轮751、第二同步带轮752、第三同步带轮753,以及,在本实施例中,所述升降电机733设置于第二丝杆732上,具体而言,所述升降电机733设置于第二同步带轮752上,以驱动第二丝杆732使得活动板740的右端进行升降运动,同时,在所述同步传送带754的带动下,所述第一同步带轮751带动第一丝杆731使得活动板740的左端做升降运动,同步传送带754保证第一丝杆731与第二丝杆732的同步,进而保证活动板740的左、右两端进行同步的升降运动;另外,所述第三同步带轮753的设置以便同步传送带754进行缓冲。在实际实施时,所述升降电机733设置于第二丝杆732的上端,亦可。

122.另外,在本实施例中,所述第一丝杆731、第二丝杆732的下端还连接于第二定位台770,使得:所述第一丝杆731、第二丝杆732的上、下两端分别连接于第一定位台760、第二定位台770,所述第二定位台770与第一定位台760平行设置。其中,所述第一定位台760与第二定位台770之间设置有导柱780,在本实施例中,所述导柱780设置有四个,四个导柱780分别设置于第一定位台760、第二定位台770的四个角落处,并且,四个导柱780分别穿过活动板

740的四个角落,使得:在所述第一定位台760、第二定位台770之间,所述活动板740沿着导柱780进行升降运动,四个导柱780对活动板740进行限位,以进一步保证活动板740的沿竖直方向做升降运动,升降动作平稳,可控性佳。

123.组装时,首先,将串杆790放入安装位c,串杆790的上端用夹爪气缸721夹紧,串杆790的下端用下压气缸722夹紧,此时,串杆790位于中转工位a上;在转动机构710中,转盘711旋转180

°

,串杆790转入装载工位b上,从而对串杆790进行刀片、串珠的装载操作,在装载刀片及串珠的过程中,第一丝杆731、第二丝杆732带动活动板740的沿竖直方向做下降运动,以匹配装载机械手的工作位置,完成装载后,可控制活动板740整体上升复位;最后,转盘711旋转,将装载完成的串杆790从装载工位b旋转至中转工位a,以便机械手取走装载完成的串杆790。如此,串杆转盘机构设置有转动机构、升降机构,升降机构使得活动板及转动机构做升降运动,以匹配装载机械手的工作位置,简化装载结构;以及,转动机构设置有转盘,转盘两侧分别设置有安装位,能够满足串杆的装取操作,同时,其能够实现中转工位与装载工位的切换,减少串杆装载暂停时间,提高自动化加工设备的有效工作时长,有利于提升加工效率,还可满足串杆进行不同加工装料需要;其结构简单、体积小、易于生产,有利于降低串杆装载功能部分的装置成本。

124.如图17至图23所示,所述刀片和串珠自动装载装置800包括装载机械手810,所述装载机械手810的下端装设有接料机构,其中,所述装载机械手为ppu机械手,所述装载机械手的下端两侧分别装设有第一夹爪811、第二夹爪812以分别对串珠、刀片进行夹取、装载操作;以及,所述接料机构包括有夹杆机构830,所述夹杆机构830包括有夹持部以对串珠、刀片进行夹持,以对串杆进行装载操作。所述夹持部的下端设置有接料夹850以对串杆进行夹持,所述接料夹850连接于升降z轴机构860,使得:在所述升降z轴机构860带动下,所述接料夹850进行升降运动,以调整接料夹850的高度,进而调整串杆的上下位置,保证串杆进行平稳装载。

125.所述装载机械手810装设于固定架820上,所述固定架820为龙门架,其中,所述固定架820上设置有调整板821。所述调整板821上设置有限位槽8211,所述限位槽8211为自前向后凹陷设置,以便装载机械手810在限位槽8211的区域内进行限位活动。所述限位槽8211呈n形,即其具有依次连通的第一竖向槽、第一弧形槽、横向槽、第二弧形槽及第二竖向槽,其中,所述限位槽8211上设置有凸轮8212,所述装载机械手810的后端向后延伸形成活动轴,所述活动轴卡接于凸轮8212上,以便凸轮8212带动装载机械手810在限位槽8211上进行限位移动。所述凸轮8212连接于第一电机822,所述第一电机822为伺服电机,具体而言,所述凸轮8212连接于连接块8213的一端,所述第一电机822连接于连接块8213的另一端,以便对装载机械手810进行活动限位。在第一电机822的驱动下,所述装载机械手810在调整板821上进行限位运动。另外,所述调整板821的下方设置有水平滑轨8214,所述水平滑轨8214上装设有导引块8215,所述导引块8215的前端凹设有卡槽,所述装载机械手810的左、右两侧分别卡设于卡槽的两端,使得:在第一电机822驱动下,连接块8213带动凸轮8212在限位槽8211上活动,凸轮8212带动装载机械手810沿限位槽8211方向进行运动,同时,装载机械手810带动导引块8215在水平滑轨8214上进行滑动,进一步保证装载机械手810的稳定运动。该种装载机械手810的结构设计,使得动作高速稳定、结构紧凑、安装调试方便,两个夹爪各自在取料位、装载位的循环时间很短,提升装载效率。

126.其中,所述第一夹爪811、第二夹爪812分别设置于装载机械手810的左、右两侧,并且,所述第一夹爪811、第二夹爪812上分别设置有气动手指气缸813,以便进行夹取。在本实施例中,所述第一夹爪811装设于装载机械手810的下端左侧,所述第二夹爪812装设于装载机械手810的下端右侧,所述第一夹爪811为串珠夹爪,所述第二夹爪812为刀片夹爪,以分别对串珠、刀片进行夹取。

127.所述接料机构包括设置于装载机械手810前端的夹杆机构830,所述夹杆机构830包括有夹持部。所述夹杆机构830的下端设置有接料夹850,所述接料夹850的下端设置有升降z轴机构860,其中,所述接料夹850连接于升降z轴机构860,使得:在所述升降z轴机构860带动下,所述接料夹850进行升降运动,进而调整接料夹850的上下位置,以便进行自动接料。所述夹杆机构830包括有夹持部,所述夹持部具有上下设置的第一夹持部831、第二夹持部832,所述第一夹持部831、第二夹持部832通过联动装置840连接,所述联动装置840连接于第二电机845。其中,所述夹持部的两侧分别设置有第一夹持气缸833、第二夹持气缸834,具体而言,所述第一夹持部831的左、右两侧分别设置有第一夹持气缸833、第二夹持气缸834,以控制第一夹持部831的张合程度。在本实施例中,所述第一夹持部831、第二夹持部832的左、右两侧分别设置有第一夹持臂、第二夹持臂,以对装载机械手810上装载的串珠、刀片进行夹持。所述联动装置840包括第一限位块841、第二限位块842,其中,所述第一限位块841、第二限位块842分别为菱形结构,其中,所述第一限位块841呈横向设置于第一夹持部831上,并且,在所述第一夹持部831上,所述第一限位块841的左、右两侧分别连接于第一夹持臂、第二夹持臂。所述第一限位块841通过连接轴连接于第二限位块842,所述第二限位块842夹设于第二夹持部832上,具体而言,在所述第二夹持部832上,所述第二限位块842夹设于第一夹持臂与第二夹持臂之间,以控制第二夹持部832中第一夹持臂与第二夹持臂之间的距离,进而控制第二夹持部832的张合程度。以及,所述第二电机845设置于联动装置840的后端,具体而言,所述第一限位块841、第二电机845上分别设置有同步滚轮843,所述同步滚轮843分别连接于同步带844。在第二电机845的驱动下,同步带844带动第一限位块841的同步滚轮843,进而,第一限位块841发生转动,第一限位块841下端的连接轴带动第二限位块842发生转动,进而使得第二限位块842的两端把第二夹持部832的第一夹持臂、第二夹持臂推开,进而使得第二夹持部832进行开合运动,控制刀片或串珠的下落速度和高度。

128.在实际实施时,所述夹杆机构830的两侧可以分别设置光线传感器846,具体而言,所述第一夹持部831的左、右两侧分别设置有光线传感器846,以及,所述第二夹持部832的左、右两侧分别设置有光线传感器846,以便第一夹持部831、第二夹持部832的第一夹持臂、第二夹持臂进行开合运动控制。

129.所述夹持部的下端设置有接料夹850,所述接料夹850连接于升降z轴机构860。所述接料夹850以对串杆进行夹持,同时,所述升降z轴机构860能够调整接料夹850的上下位置,从而调整串杆的位置,以便夹持部对串杆进行串珠、刀片的装载。其中,在本实施例中,所述升降z轴机构860上设置有活动块861,所述活动块861连接于接料夹850,具体而言,所述升降z轴机构860包括直线模组862、第三电机864。以及,所述直线模组862上设置有活动块861,所述第三电机864设置于直线模组862的旁侧,以驱动活动块861进行升降运动。其中,所述活动块861的上端还装设有伸缩气缸863,所述伸缩气缸863连接于接料夹850的前端,以控制接料夹850进行前后位置移动,以便接料夹850夹持的串杆进行串珠、刀片的装

载。在实际实施时,所述接料夹850上还可装设有光敏传感器865,以便接料夹850进行位置调整。以及,所述升降z轴机构860上还可以装设有电缆塑料拖链866以对其电缆进行保护。

130.工作时,首先,在第一电机822的驱动下,连接块8213带动凸轮8212在调整板821的限位槽8211上进行运动,其中,导引块8215在滑轨上对装载机械手810的水平移动方向进行导引限位,调整装载机械手810的高度及水平位置,从而实现控制装载机械手810的第一夹爪811、第二夹爪812交替夹取串珠和刀片,并依次装入串杆中;然后,装载机械手810的第二夹爪812夹取工位上的刀片,同时,第一夹爪811可以对其夹取的串珠进行装载操作;或者,装载机械手810的第一夹爪811夹取工位上的串珠,同时,第二夹爪812可以对其夹取的刀片进行装载操作;在接料机构中,夹杆机构830的第一夹持部831、第二夹持部832依次张开和夹紧串杆,控制刀片和串珠的下落速度;以及,位于夹持部下端的接料夹850对串杆进行夹持,通过升降z轴机构860调整串杆的高度,通过伸缩气缸863调整串杆的前后位置,以实现对串杆进行平稳装载。如此,通过刀片及串珠装载机构设置有装载机械手,并且,在装载机械手的下端装设有接料机构,其中,装载机械手的下端分别设置两个夹爪,以分别对串珠、刀片进行夹取、装载操作;同时,接料机构包括有夹杆机构,夹杆机构包括有夹持部,以便将串珠、刀片夹持装载进串杆中;另外,夹持部的下端设置有接料夹,接料夹连接于升降z轴机构,使得:在升降z轴机构带动下,接料夹进行升降运动,其中,接料夹对串杆进行夹持,通过调整接料夹的高度,以调整串杆的上下位置,保证串杆进行平稳装载;其结构简单、占用空间小、易于生产。

131.以及,本实施例中,所述刀片穿杆设备中,其串杆自动上料装置101和成品下料装置103设计为一体装置,所述一体装置包括有xyz三轴机械手901、空串杆仓902、成品仓903,所述空串杆仓902、成品仓903并排布置,所述xyz三轴机械手901衔接于空串杆仓902与转盘711的一安装位之间,且,所述xyz三轴机械手901衔接于转盘711的另一安装位与成品仓903之间。

132.本实用新型的设计重点在于,其主要是利用ccd识别装置对刀片料盘工位的刀片进行视觉识别特征,由刀片自动上料装置送到刀片中转位,利用刀片和串珠自动装载装置从串珠分选装置取串珠至装载工位,并从刀片中转位取刀片至装载工位,其串杆装配通用性较好,同时,设备结构相对更加简单,有利于缩小设备的体积,更好地控制设备成本,便于设备推广应用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。