prozesses in salzschmelzen“,2018)的论文中给出了deacon方法的综述。tokmakov在名为“suggestions for the technology”(“zur technologie”)的第六章中示意性概述了双反应器构思和三反应器构思并得出结论,三反应器构思会有问题,特别是考虑到能量方面。所公开的三个反应(即三个反应器)的温度为360-375℃(氧化(1)),355℃(氯化(2))和》480℃(脱氯(3))。液体熔体的循环被认为是困难的,特别是考虑到保持熔体呈液体形式的问题。建议作出相对大的努力来克服与三反应器构思有关的问题,即建议使用气升泵和使用压差并且建议各反应的温度在反应区之间产生大温度差。

8.us 2,418,931 a公开了一种由氯化氢生产氯气的方法,其中第一、第二和第三区中的温度范围为200-425℃(在第一区中),200-475℃(在第二区中)和500-800℃(在第三区中)。

9.本发明的一个目的是提供一种新且有利的由氯化氢制备氯气的方法,该方法克服了上述问题,特别是如下方法,所述方法使用三反应器构思,但克服了保持熔体呈液体形式和可循环的问题,同时比现有技术的方法更简单和更经济。本发明的另一目的是提供一种用于实施该方法的反应器体系。本发明的另一目的是提供一种用于由氯化氢制备氯气的方法中的改进的包含铜离子的盐混合物,其与现有技术中已知的盐混合物相比,允许较好的时空产率。

10.因此,本发明涉及一种由氯化氢制备氯气的方法,该方法包括在包括三个鼓泡提升反应器i、ii和iii的反应器体系中循环包含铜离子cu

n

(其中n为1-2的数值)、碱阳离子和氯离子cl-的液体熔体,各反应器分别包括反应区i、ii和iii,其中:

11.(a)在第一鼓泡提升反应器i的反应区i中,使包含铜离子cu

n

、碱阳离子和氯离子cl-的液体熔体在》375℃的温度下与氧气(o2)接触,使得液体熔体中的摩尔比cu

2

:cu

增加,获得具有增加的摩尔比cu

2

:cu

的液体熔体;(b)将(a)中获得的液体熔体循环至第二鼓泡提升反应器ii中的反应区ii,其中使液体熔体在》355℃的温度下与氯化氢(hcl)接触,使得形成水,获得与根据(a)获得的液体熔体相比富含氯阴离子(cl-)的液体熔体;

12.(c)将(b)中获得的液体熔体循环至第三鼓泡提升反应器iii中的反应区iii,其在400-480℃的温度下操作,使得形成氯气(cl2),其中cl2以气态形式分别由反应区iii和第三鼓泡提升反应器iii中移除,留下与根据(b)获得的液体熔体相比贫cl-的液体熔体。

13.令人惊奇地,发现该由氯化氢制备氯气的方法允许改善关于所获得的cl2的时空产率。由于(a)、(b)和(c)中使用的特定温度范围,特别是(a)和(c)中使用的特定温度范围,对于所获得的cl2可以实现改善的时空产率并且不需要手段如气升泵和/或压力差来保持熔体呈液体形式和可循环,由此产生一个经济上有利的方法(三个反应区之间的温度差异较小)。

14.表述“铜离子cu

n

(其中n为1-2的数值)”包括cu

2

阳离子和cu

1

阳离子,其中n为盐混合物中cu

2

(m2)的摩尔量乘以电荷2与盐混合物中cu

1

(m1)的摩尔量乘以电荷1的总和除以盐混合物中cu

2

和cu

1

的总摩尔量(cu

2

的摩尔量(m1) cu

1

的摩尔量(m1)):n=[m1x1 m2x2]/[m1 m2]。

[0015]

在该方法的一个实施方案中,将(c)中获得的贫cl-的液体熔体再循环至(a)中。

[0016]

优选地,在方法开始时使用其中n为1.5-2.0,优选1.8-2.0,更优选1.9-2.0,更优选2的数值的包含铜离子cu

n

、碱阳离子和氯离子cl-的液体熔体作为初始液体熔体且在步

骤(c)中开始方法。第三鼓泡提升反应器iii的反应区iii在400-480℃的温度下操作。在其中形成氯气(cl2),其中cl2以气态形式分别由反应区iii和第三鼓泡提升反应器iii移除,留下与初始液体熔体相比贫cl-的液体熔体。

[0017]

关于包含铜离子cu

n

、碱阳离子和氯离子cl-的液体熔体,优选碱阳离子包括一个或多个选自锂阳离子、钠阳离子和钾阳离子的组的碱阳离子,并且更优选至少包括钾阳离子。优选地,液体熔体包含cu

n

、钾离子k

和氯离子cl-并由摩尔比cu

n

:k

为1:0.60-1:1.45,优选1:0.60-1:1.40,更优选1:0.77-1:1.20,更优选1:0.85-1:1.11的盐混合物获得或可获得,优选由包含cu(ii)cl2和kcl的盐混合物获得或可获得。较低kcl量使得cucl2量较高,导致使整个方法的cl2产率改善,即达到改善的时空产率。

[0018]

根据(a),使包含铜离子cu

n

、碱阳离子和氯离子cl-的液体熔体在第一鼓泡提升反应器i的反应区i中在》375℃的温度下与氧气(o2)接触,使得液体熔体中的摩尔比cu

2

:cu

增加。优选地,在(a)中使包含铜离子cu

n

、碱阳离子和氯离子cl-的液体熔体与o2接触通过使用含有氧气(o2)的气相进行。根据(a),措辞“液体熔体中的摩尔比cu

2

:cu

增加”优选包括由于cu

被o2氧化,cu

2

离子由cu

离子形成。优选在(a)中,使液体熔体在≥378℃,更优选≥380℃的温度下,更优选在》375至480℃,更优选378-480℃,更优选380-420℃,更优选390-410℃,更优选395-405℃的温度下与o2接触。

[0019]

根据(b),将(a)中获得的液体熔体循环至第二鼓泡提升反应器ii中的反应区ii,其中使液体熔体在》355℃的温度下与氯化氢(hcl)接触。(b)中与hcl的接触优选通过使用含有氯化氢(hcl)的气相进行。优选地,使液体熔体在(b)中在≥358℃,更优选≥360℃的温度下,更优选在》355至420℃,更优选358-420℃,更优选360-420℃,更优选380-420℃,更优选390-410℃,更优选395-405℃的温度下与hcl接触。

[0020]

根据(c),将(b)中获得的液体熔体循环至第三鼓泡提升反应器iii中的反应区iii,其在400-480℃的温度下操作,使得形成氯气(cl2),其中cl2以气态形式分别由反应区iii和第三鼓泡提升反应器iii中移除。优选根据(c)的cl2移除通过使(c)中的液体熔体与惰性气体,例如氩气或氮气接触进行。优选地,(c)在410-440℃,更优选415-435℃,更优选420-430℃的温度下进行。

[0021]

根据该方法的一个优选实施方案,使液体熔体在(a)中在》375至480℃,优选378-480℃,更优选380-420℃,更优选390-410℃,更优选395-405℃的温度下与o2接触;

[0022]

(b)中与hcl的接触在》355至420℃,优选358-420℃,更优选360-420℃,更优选380-420℃,更优选390-410℃,更优选395-405℃的温度下进行;和

[0023]

根据(c)的cl2移除(其优选通过使(c)中的液体熔体与惰性气体,例如氩气接触进行)在410-440℃,优选415-435℃,更优选420-430℃的温度下进行。

[0024]

根据该方法的一个更优选的实施方案,使液体熔体在(a)中在395-405℃的温度下与o2接触,(b)中与hcl的接触在395-405℃的温度下,且根据(c)的cl2移除(其优选通过使(c)中的液体熔体与惰性气体,例如氩气接触进行)在420-430℃的温度下进行。

[0025]

与现有技术水平相比,这些优选的实施方案使步骤(a)、(b)和(c)之间的温度差(delta t)小,其在35至15℃的范围内,由此与现有技术方法相比,使得方法需要较少加热和较少冷却,这又导致了节约能源。

[0026]

优选将液体熔体通过连接管线在鼓泡提升反应器i、ii和iii之间循环。

[0027]

步骤(a)、(b)和(c)以间歇方式或连续方式进行,优选以连续方式进行。

[0028]

步骤(a)、(b)或(c),优选(a)、(b)和(c)中的至少两个,更优选(a)、(b)和(c)优选在800-1200毫巴,优选900-1100巴,更优选980-1030毫巴的压力下进行,最优选在常压(1013毫巴)下进行。

[0029]

根据该方法的一个优选实施方案,使液体熔体在(a)中在》375至480℃,优选378-480℃,更优选380-420℃,更优选390-410℃,更优选395-405℃的温度下与o2接触;

[0030]

(b)中与hcl的接触在》355至420℃,优选358-420℃,更优选360-420℃,更优选380-420℃,更优选390-410℃,更优选395-405℃的温度下进行;和

[0031]

根据(c)的cl2移除(其优选通过使(c)中的液体熔体与惰性气体,例如氩气接触进行)在410-440℃,优选415-435℃,更优选420-430℃的温度下进行;其中(a)、(b)或(c),优选(a)、(b)和(c)中的至少两个,更优选(a)、(b)和(c)优选在980-1030毫巴的压力下进行,最优选在常压(1013毫巴)下进行。

[0032]

根据该方法的一个更优选的实施方案,使液体熔体在(a)中在395-405℃的温度下与o2接触,(b)中与hcl的接触在395-405℃的温度下进行,和根据(c)的cl2移除(其优选通过使(c)中的液体熔体与惰性气体,例如氩气接触进行)在420-430℃的温度下进行,其中(a)、(b)或(c),优选(a)、(b)和(c)中的至少两个,更优选(a)、(b)和(c)在980-1030毫巴的压力下进行,最优选在常压(1013毫巴)下进行。

[0033]

反应器体系

[0034]

此外,本发明还涉及一种反应器体系,包括三个鼓泡提升反应器i、ii和iii,各鼓泡提升反应器包括反应区i、ii和iii;各鼓泡提升反应器的顶部区域中的液体熔体出口;和各鼓泡提升反应器的底部区域中的液体熔体入口,其中鼓泡提升反应器i、ii和iii通过适用于液体熔体循环的连接管线连接,使得

[0035]

a)第一鼓泡提升反应器i的液体熔体出口通过连接管线与第二鼓泡提升反应器ii的液体熔体入口连接;

[0036]

b)第二鼓泡提升反应器ii的液体熔体出口通过连接管线与第三鼓泡提升反应器iii的液体熔体入口连接;

[0037]

c)第三鼓泡提升反应器iii的液体熔体出口通过连接管线与第一鼓泡提升反应器i的液体熔体入口连接。

[0038]

优选地,一个液体熔体出口比其余两个其他液体熔体出口的设置高(在竖直方向),优选一个液体熔体出口比其余两个其他液体熔体出口的设置高(在竖直方向)5-10mm。

[0039]“反应器的顶部区域”是指由反应器的(水平)中间开始的反应器的上部,包括所述上部的反应器的侧面和反应器的顶部;反应器的底部区域是指由反应器的(水平)中间开始的反应器的下部,包括所述下部的反应器的侧面和反应器的底部。

[0040]

在反应器体系的一个实施方案中,三个鼓泡提升反应器各自的至少一部分由独立加热体系所围绕并与其传热接触。优选地,独立加热体系至少围绕各鼓泡提升反应器的下部,优选还围绕部分连接管线和相应液体熔体入口。在一个实施方案中,独立加热体系是炉。

[0041]

在反应器体系的一个实施方案中,至少20体积%,优选至少25体积%,更优选至少30体积%,更优选30-50体积%的反应器体系,优选三个鼓泡提升反应器的上部的部分嵌有

加热介质并与加热介质传热接触,其中加热介质优选包括加热装置。更优选地,加热介质围绕各鼓泡提升反应器上部的至少一部分(其中设置液体熔体出口)以及反应器之间的部分连接管线。在一个实施方案中,加热介质是砂浴且加热装置是至少一个加热带。优选地,至少一个加热带嵌入砂浴中并围绕反应器。优选地,加热介质具有370-430℃,优选380-420℃,更优选390-410℃,更优选395-405℃的温度。

[0042]

将反应器体系,优选三个鼓泡提升反应器的上部的至少部分和它们的液体熔体出口以及部分连接管线嵌入加热介质中是有利的,因为其允许减少反应器体系内部和外部之间的温差,例如三个反应器之间的连接管线,由而改善液体熔体在连接管线中的流动性。因此,嵌入加热介质有助于避免需要装置如气升泵和/或压力差以保持熔体呈液体形式和可循环性,由此获得经济上有利的方法。

[0043]

优选地,各鼓泡提升反应器包括鼓泡提升柱并在鼓泡提升反应器的顶部区域具有气体入口和气体出口。气体入口的构建使得入口位于反应器顶部区域,其中管由反应器内顶部的入口向反应器底部延伸且其的构建使得所提供的气相可在反应器的底部区域释放。

[0044]

优选地,至少90体积%的反应器体系由独立加热体系和加热介质围绕,使得各鼓泡提升反应器的下部和部分连接管线以及相应液体熔体入口由独立加热体系围绕且三个鼓泡提升反应器的上部的至少部分和它们的液体熔体出口以及连接管线的(其余)部分由加热介质围绕。在该优选实施方案中,仅各鼓泡提升反应器的顶部区域(其中设置气体入口和气体出口)不含加热装置。

[0045]

优选各鼓泡提升反应器由独立选自石英和陶瓷的组的材料制成,其中陶瓷优选选自碳化硅(sic)、氧化镁尖晶石(mg spinel oxide)、mg-zro2,特别是氧化镁部分稳定的氧化锆(mg-psz)和y-zro2,特别是氧化钇稳定的四方氧化锆多晶(y-tzp);更优选三个鼓泡提升反应器中的至少一个由石英制成,更优选所有三个鼓泡提升反应器由石英制成。

[0046]

本发明进一步涉及通过上述由氯化氢制备氯气的方法获得或可获得的氯气。

[0047]

此外,本发明还涉及一种包含铜离子cu

n

(其中n为1-2的数值)、钾离子k

和氯离子cl-的盐混合物,其中盐混合物的摩尔比cu

n

:k

为1:0.60-1:1.45,优选1:0.60-1:1.40,更优选1:0.77-1:1.20,更优选1:0.85-1:1.11,优选用于由氯化氢制备氯气,更优选用于以cucl2为催化剂由氯化氢制备氯气,更优选用于在上述反应器体系中以cucl2为催化剂由氯化氢制备氯气。

[0048]

此外,本发明还涉及包含铜离子cu

n

(其中n为1-2的数值)、钾离子k

和氯离子cl-的盐混合物在由氯化氢制备氯气,优选以cucl2为催化剂由氯化氢制备氯气,更优选在上述反应器体系中以cucl2为催化剂由氯化氢制备氯气中的用途,其中盐混合物的摩尔比cu

n

:k

为1:0.60-1:1.45,优选1:0.60-1:1.40,更优选1:0.77-1:1.20,更优选1:0.85-1:1.11。

[0049]

本发明通过以下实施方案和如相应的引用关系和回引所示的实施方案的组合进一步说明。特别应注意的是,在提及的一系列实施方案的各实例中,例如在术语如“实施方案1-4中任一个所述的方法”的上下文中,意指该范围内的各实施方案对技术人员明确公开,即该术语的措辞应被技术人员理解为与“实施方案1、2、3和4中任一个所述的方法”同义。此外,要明确注意的是,下组实施方案不是确定保护范围的权利要求书,而是代表涉及本发明的一般和优选方面的描述的适当结构化部分。

[0050]

1.一种由氯化氢制备氯气的方法,包括在包括三个鼓泡提升反应器i、ii和iii的

反应器体系中循环包含铜离子cu

n

(其中n为1-2的数值)、碱阳离子和氯离子cl-的液体熔体,各反应器分别包括反应区i、ii和iii,其中:(a)在第一鼓泡提升反应器i的反应区i中,使包含铜离子cu

n

、碱阳离子和氯离子cl-的液体熔体在》375℃的温度下与氧气(o2)接触,使得液体熔体中的摩尔比cu

2

:cu

增加,获得具有增加的摩尔比cu

2

:cu

的液体熔体;(b)将(a)中获得的液体熔体循环至第二鼓泡提升反应器ii中的反应区ii,其中使液体熔体在》355℃的温度下与氯化氢(hcl)接触,使得形成水,获得与根据(a)获得的液体熔体相比富含氯阴离子(cl-)的液体熔体;(c)将(b)中获得的液体熔体循环至第三鼓泡提升反应器iii中的反应区iii,其在400-480℃的温度下操作,使得形成氯气(cl2),其中cl2以气态形式分别由反应区iii和第三鼓泡提升反应器iii中移除,留下与根据(b)获得的液体熔体相比贫cl-的液体熔体。

[0051]

2.实施方案1所述的方法,其中将(c)中获得的贫cl-的液体熔体再循环至(a)中。

[0052]

3.实施方案1或2所述的方法,其中在方法开始时使用包含其中n为1.5-2,优选1.8-2.0,更优选1.9-2.0,更优选2的数值的铜离子cu

n

、碱阳离子和氯离子cl-的液体熔体作为初始液体熔体且在步骤(c)中开始方法。

[0053]

4.实施方案1-3中任一项所述的方法,其中包含铜离子cu

n

、碱阳离子和氯离子cl-的液体熔体包含作为碱阳离子的一个或多个选自锂阳离子、钠阳离子和钾阳离子的组的碱阳离子,并且更优选至少包含钾阳离子。

[0054]

5.实施方案4所述的方法,其中液体熔体包含cu

n

、钾离子k

和氯离子cl-并由摩尔比cu

n

:k

为1:0.60-1:1.45,优选1:0.60-1:1.40,更优选1:0.77-1:1.20,更优选1:0.85-1:1.11的盐混合物获得或可获得,优选由包含cu(ii)cl2和kcl的盐混合物获得或可获得。

[0055]

6.实施方案1-5中任一项所述的方法,其中在(a)中,使液体熔体在≥378℃,更优选≥380℃的温度下,更优选在》375至480℃,更优选378-480℃,更优选380-420℃,更优选390-410℃,更优选395-405℃的温度下与o2接触。

[0056]

7.实施方案1-6中任一项所述的方法,其中在(b)中,使液体熔体在≥358℃,更优选≥360℃的温度下,更优选在》355至420℃,更优选358-420℃,更优选360-420℃,更优选380-420℃,更优选390-410℃,更优选395-405℃的温度下与hcl接触。

[0057]

8.实施方案1-7中任一项所述的方法,其中(c)在410-440℃,优选415-435℃,更优选420-430℃的温度下进行。

[0058]

9.实施方案1-8中任一项所述的方法,其中将液体熔体通过连接管线在鼓泡提升反应器i、ii和iii之间循环。

[0059]

10.实施方案1-9中任一项所述的方法,其中(a)、(b)和(c)以间歇方式或连续方式,优选连续方式进行。

[0060]

11.实施方案1-10中任一项所述的方法,其中(a)、(b)或(c),优选(a)、(b)和(c)中的至少两个,更优选(a)、(b)和(c)在800-1200毫巴,优选900-1100巴,更优选980-1030毫巴的压力下进行,最优选在常压(1013毫巴)下进行。

[0061]

12.一种反应器体系,包括三个鼓泡提升反应器i、ii和iii,各鼓泡提升反应器分别包括反应区i、ii和iii;各鼓泡提升反应器的顶部区域中的液体熔体出口;和各鼓泡提升反应器的底部区域中的液体熔体入口,其中鼓泡提升反应器i、ii和iii通过适用于液体熔体循环的连接管线连接,使得

[0062]

d)第一鼓泡提升反应器i的液体熔体出口通过连接管线与第二鼓泡提升反应器ii的液体熔体入口连接;

[0063]

e)第二鼓泡提升反应器ii的液体熔体出口通过连接管线与第三鼓泡提升反应器iii的液体熔体入口连接;

[0064]

f)第三鼓泡提升反应器iii的液体熔体出口通过连接管线与第一鼓泡提升反应器i的液体熔体入口连接。

[0065]

13.实施方案12所述的反应器体系,其中一个液体熔体出口比其余两个其他液体熔体出口的设置高(在竖直方向),优选一个液体熔体出口比其余两个其他液体熔体出口的设置高(在竖直方向)5-10mm。

[0066]

14.实施方案12或13所述的反应器体系,其中三个鼓泡提升反应器各自的至少一部分由独立加热体系围绕并与其传热接触。

[0067]

15.实施方案12-14中任一项所述的反应器体系,其中至少20体积%,优选至少25体积%,更优选至少30体积%,更优选30-50体积%的反应器体系,优选三个鼓泡提升反应器的至少部分和它们的液体溶体出口以及任选地部分连接管线嵌有加热介质并与加热介质传热接触,其中加热介质优选包括加热装置。

[0068]

16.实施方案12-15中任一项所述的反应器体系,其中各鼓泡提升反应器包括鼓泡提升柱并在鼓泡提升反应器的顶部区域具有气体入口和气体出口。

[0069]

17.实施方案12-16中任一项所述的反应器体系,其中各鼓泡提升反应器由独立选自石英和陶瓷的组的材料制成,其中陶瓷优选选自碳化硅(sic)、氧化镁尖晶石、mg-zro2,特别是氧化镁部分稳定的氧化锆(mg-psz)和y-zro2,特别是氧化钇稳定的四方氧化锆多晶(y-tzp);更优选三个鼓泡提升反应器中的至少一个由石英制成,更优选所有三个鼓泡提升反应器由石英制成。

[0070]

18.通过实施方案1-11中任一项所述的方法获得或可获得的氯气。

[0071]

19.一种包含铜离子cu

n

(其中n为1-2的数值)、钾离子k

和氯离子cl-的盐混合物,其中盐混合物的摩尔比cu

n

:k

为1:0.60-1:1.45,优选1:0.60-1:1.40,更优选1:0.77-1:1.20,更优选1:0.85-1:1.11,优选用于由氯化氢制备氯气,更优选用于以cucl2为催化剂由氯化氢制备氯气,更优选用于以cucl2为催化剂在根据实施方案12-16中任一项所述的反应器体系中由氯化氢制备氯气。

[0072]

20.包含铜离子cu

n

(其中n为1-2的数值)、钾离子k

和氯离子cl-的盐混合物在由氯化氢制备氯气,优选以cucl2为催化剂由氯化氢制备氯气,更优选以cucl2为催化剂在根据实施方案12-16中任一项所述的反应器体系中由氯化氢制备氯气中的用途,其中盐混合物的摩尔比cu

n

:k

为1:0.60-1:1.45,优选1:0.60-1:1.40,更优选1:0.77-1:1.20,更优选1:0.85-1:1.11。

[0073]

本发明通过以下参考实施例、对比实施例和实施例进一步说明。

实施例

[0074]

化学品

[0075][0076]

分析仪器

[0077]

氯(cl2)含量的测定是将来自相应反应器(参考实施例1)或来自反应器体系(参考实施例2)由鼓泡提升反应器iii的气体出口处取出的废气在熔块上导入含有1.0升水和20毫升nano3水溶液(5m)的锥形瓶中。溶液中的氯离子含量由ise(离子选择电极,cole-parmer公司)连续测量。

[0078]

参考实施例1:用于测试单一反应步骤的反应器(装置1)

[0079]

使用具有气体入口管(气体入口)的圆柱形反应器(均由石英制成)。气体入口的构建使得入口位于反应器顶部区域,其中管由反应器内顶部的入口向反应器底部延伸且其的构建使得所提供的气相可以在反应器的底部区域中释放。气体出口位于反应器的头部。

[0080]

反应器填充有下文所述的相应盐混合物。然后,气体入口的设置使得其开口位于盐混合物上方约1cm。启动氩气流并提高温度以融化盐混合物。然后,将相应气体入口管降至液体熔体中。

[0081]

参考实施例2:用于3阶段连续测试的反应器体系(装置2)

[0082]

该反应器体系包括三个独立的鼓泡提升反应器i、ii和iii,在使用中,各鼓泡提升反应器包含熔融的cu盐物种(液体熔体包含铜离子cu

n

(其中n为1-2的数值)、钾离子k

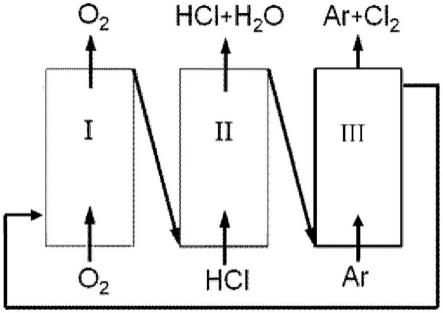

和氯离子cl-),其在鼓泡提升反应器中和之间连续循环,且该体系可以在单个反应器中和由单个反应器供入以及移除独立气体(如图1所示)。所有鼓泡提升反应器由石英制成,具有22mm的内径和400mm的长度。在下文中,“鼓泡提升反应器”缩写为“反应器”。单个反应器装置示意地显示于图2。

[0083]

三个独立反应器i、ii和iii通过连接管线相互连接,其使得熔体在反应器之间循环。各反应器具有液体熔体出口和液体熔体入口。一个反应器的液体熔体出口位于其顶部

区域,通过连接管线通向下一个反应器的底部区域中的液体熔体入口(如图1所示;在图1中,相应反应器中的气体入口和气体出口由简单箭头表示。图3显示反应器体系的示意性俯视图,图4是反应器体系的示意性侧视图)。

[0084]

详细地,位于反应器i的顶部区域中的反应器i的液体熔体出口通过连接管线与反应器ii的底部区域中的液体熔体入口连接;反应器ii的顶部区域中的液体熔体出口则通过连接管线与反应器iii的底部区域中的液体熔体入口连接;和反应器iii的顶部区域中的液体熔体出口则通过连接管线与反应器i的底部区域中的液体熔体入口连接。

[0085]

所有三个反应器i、ii和iii在其顶部区域中具有适合用于气体供应的其他入口(气体入口)和在其反应器头部中具有适合用于放出气体组分的出口(气体出口)。气体入口是直径为2mm的管。

[0086]

用于气体供应的气体入口的构建使得入口位于反应器顶部区域中,其中管由反应器内顶部的入口向反应器的底部延伸且其的构建使得所供应的气相可在反应器的底部区域释放。所有三个反应器由炉单独加热,使得对于各反应器,单独调整温度。

[0087]

液体熔体出口、液体熔体入口和三个反应器之间的所有连接管线以及所有三个反应器的炉上方的所有部件置于同一加热介质,由加热带加热的砂浴内(如图5所示)。在图4中,加热介质(砂浴)由上部区域中的正方形表示且独立加热体系(炉)由各反应器的下部区域中的正方形表示(f1表示反应器i,f2表示反应器ii,f3表示反应器iii)。

[0088]

在使用中,所有三个反应器设置在相同高度,且所有液体熔体入口位于相同高度。对于一个反应器,液体熔体出口比两个其余反应器的液体熔体出口高5-10mm,以改善反应器之间的流动(未显示)。

[0089]

实施例1:cucl2在小规模反应器中的热分解(类似于根据参考实施例2的在反应器iii中反应)。

[0090]

cucl2热分解反应在如参考实施例1所述的反应器中测量(装置1)。反应器具有9mm的内径和300mm的长度;使用两种不同的气体入口管:一种是具有4个孔且内径为0.5mm的陶瓷管;另一种是内径为2mm的石英入口管,其经热处理以减少出口直径。

[0091]

盐混合物具有的组成为36重量%的无水氯化钾(kcl)和64重量%的无水氯化铜(ii)(cucl2)。将15g盐混合物在反应器中加热至370℃以形成熔融盐(“熔融盐”与“液体熔体”同义),然后进一步加热至反应温度。熔融盐的高度为9cm。将15sccm(sccm=标准立方厘米/分钟)的氩气鼓泡通过熔融盐。用氯气ise探针测量氯气生产率。使用有4个孔且内径为0.5mm的陶瓷管,在450℃下cl2的生产体积速率为0.175mol/m3·

s。使用内径为2mm的石英入口管,将其经热处理以减小出口直径,在395℃下cl2的生产体积速率为0.03mol/m3·

s。

[0092]

实施例2:cucl氧化反应(类似于根据参考实施例2的在反应器i中反应)

[0093]

反应器具有9mm的内径和300mm的长度,其中反应器装置如参考实施例1(装置1)中所述。盐混合物具有的组成为28重量%的无水氯化钾(kcl)和72重量%的无水氯化铜(i)(cucl)。将20g混合盐加热至350℃以形成液体熔体。熔融盐的高度为15cm。将9sccm的o2和1sccm ar通过内径为2mm的石英管鼓泡通过熔融盐。氧气转化率在380℃下为29%。当16sccm o2和4sccm ar的气体混合物通过内径为2mm的石英管鼓泡通过熔融盐时,氧气转化率在360℃下为22%且在400℃下为14%。

[0094]

实施例3:氯化反应(类似于根据参考实施例2的在反应器ii中反应)

[0095]

氯化实验中使用的盐混合物的组成是24重量%无水氯化钾(kcl)、66重量%无水氯化铜(ii)(cucl2)和10重量%无水氧化铜(ii)(cuo)。该反应器具有9mm的内径和300mm的长度。气体入口管具有2mm的内径。反应器装置如装置1所述。当将盐混合物加热至350℃时,kcl和cucl2形成液体熔体。将20sccm o2和3sccm hcl的气体混合物鼓泡通过熔融盐中。通过氯化物ise探针测量,hcl转化率在360℃下为97%且在380℃下为94%。

[0096]

实施例4:反应器体系中的循环反应

[0097]

该反应器体系包括三个独立的升泡反应器i、ii和iii,其中反应器体系装置如参考实施例2(装置2)所述。

[0098]

对于反应器iii,将t=425℃设定为工作温度。对于反应器i和ii,将温度设定为t=400℃。反应器i、ii和iii的温度是反应区i、ii、iii内的温度。温度在炉的内部测量,大约在各反应器的顶部和底部的中间位置。温度探针和含有熔融盐的反应器壁之间的距离为1-2mm。使用omega-快速断开型热电偶。t误差估计为 /-0.1℃。

[0099]

启动阶段

[0100]

将36重量%的无水氯化钾(kcl)和64%的无水氯化铜(ii)(cucl2)混合以获得盐混合物。将盐混合物引入空反应器中(紧密填充以避免形成气泡)。将反应器关闭,使得气体入口管末端位于盐混合物上方约1mm处。在反应器iii中开始氩气流。反应器内的温度以每20-30分钟100℃的速度增加,各反应器的工作温度在1-2小时后达到且盐是熔融的。在工作温度下,将气体入口管降低至液体熔体中,大约直到管末端与反应器底部之间还有30mm的距离。

[0101]

在将气体入口管插入反应器i和ii之前,开始o2流和hcl/ar流。

[0102]

反应器体系中的压力为1atm(1013毫巴,体系向大气开放)。将o2、hcl、ar的气体流速各自设定为240ml/分钟。在hcl的情况下,这通过在浓hcl水溶液(360ml)中鼓泡240ml/分钟的氩气而原位产生。

[0103]

正常运行阶段

[0104]

与实施例1-3的三个独立反应器相比,选择包括所有三个反应的循环反应的温度,使得在考虑到cl2释放(其随着温度升高而增加)、cucl2汽化(其也随着温度升高而增加)以及反应区之间尽可能小的温差,达到最佳值。因此,在操作中,反应器iii具有t=425℃的温度,在反应器i和ii中将温度设定为t=400℃。通过气体入口以240ml/分钟流速向反应器i供应o2,其中含有o2的气体料流由反应器i的气体出口移除。将hcl供应至反应器ii且含有hcl和水的气态料流通过反应器ii的气体出口移除。气态氩气以240ml/分钟的流速供入反应器iii;含有ar和cl2的气态料流通过气体出口离开反应器iii并转移至含有1.0升水和20ml nano3水溶液(5m)的连接锥形瓶中进行分析。

[0105]

在约5个小时的运行时间内,持续形成cl2。因此,可显示本发明方法是一个有利的方法,也是一个有希望成为经济工业方法的候选方案,其中在第一鼓泡提升反应器i中的反应区i中在步骤(a)中,使液体熔体在》375℃的温度下与o2接触;将(a)中获得的液体熔体循环至第二鼓泡提升反应器ii中的反应区ii,其中在步骤(b)中,使液体熔体在》355℃的温度下与氯化氢(hcl)接触;在步骤(c)中将(b)中获得的液体熔体循环至第三鼓泡提升反应器iii中的反应区iii,其在400-480℃的温度下操作。

[0106]

附图简述

[0107]

图1显示了包括三个独立反应器i、ii和iii的反应器体系。在使用中,各反应器含有熔融的铜盐物种,将其在反应器中连续循环。液体熔体的入口和出口以及熔体循环的入口和出口以及相应的连接管线在反应器的侧面和之间用箭头表示;进入和离开反应器的气体组分的气体入口和气体出口示意性地表示于反应器的底部和顶部。未显示各反应器中的反应区i、ii和iii。

[0108]

图2更详细地显示了所有单独反应器i、ii和iii的构建,以一个反应器为例。反应器设计包括三个部分:主反应器(1)、插入柱(2)和用于在反应器体系中输送气相试剂的入口管(3)。主反应器(1)装配有玻璃接头顶部,其具有用于供入和移除气态试剂和产物的气体入口和气体出口,以及液体熔体入口和液体熔体(循环)的出口。插入柱(2)将暴露在气泡中的区域分开,并使液体由嵌入顶部上的孔中流回主反应器。图2中的黑色箭头(

→

)显示了单个反应器中的熔体方向,即单个鼓泡提升柱中的熔体方向。虚线箭头表示气体流动的方向。

[0109]

图3显示了反应器体系的示意性俯视图,其中循环熔体的流动方向由箭头表示。

[0110]

图4显示了反应器体系的示意性侧视图,其中循环熔体的流动方向由箭头表示。将所有三个反应器i、ii和iii置于加热介质体系中,使得各反应器的顶部区域嵌入加热介质中,其中液体熔体出口和至少一部分连接管线位于加热介质(4)内。所有三个反应器进一步装配有单独的加热体系(f1、f2、f3),例如炉,使得各反应器的底部区域的一部分由其单独的加热体系围绕并与其传热接触。如图4所示,各单独的加热体系(f1、f2、f3)至少围绕各反应器的底部区域的一部分(其中设置液体熔体入口)。优选地,对于一个反应器,液体熔体出口比其余两个反应器的液体熔体出口高5-10mm,以改善反应器之间的流动(未显示)。各反应器顶部处的箭头表示气体流入和气体流出。

[0111]

图5显示了在加热介质(这里是砂浴)中的三个鼓泡提升反应器的上部的设置。所有三个反应器的顶部区域围绕在砂浴中,使得液体熔体出口和至少一部分连接管线位于砂浴内。加热带(5)包封在连接管线的外部周围的一个大的水平三角形且还包封在连接管线的内部的一个小的水平三角形。

[0112]

附图标记

[0113]

1 主反应器

[0114]

2 插入柱

[0115]

3 入口管

[0116]

4 加热介质/砂浴

[0117]

5 加热带

[0118]

f1,f2,f3 单独的加热体系/炉

[0119]

所引用的参考文献

[0120]-us 2,418,930

[0121]-su s.等,ind.eng.chem.res.2018,57,7795-7801

[0122]-dissertation of pavel tokmakov:“untersuchung zur chemie des deacon-prozesses in salzschmelzen“,2018

[0123]-us 2,418,931 a

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。