用于将碱金属或碱金属合金的片材层压成膜的轧机所用的工作辊

1.交叉引用

2.本技术要求于2019年11月18日提交的美国临时申请no.62/936,806、以及2019年11月18日提交的美国临时申请no.62/936,809、以及2019年11月18日提交的美国临时申请no.62/936,814的权益,这些美国临时申请的全部公开内容通过引用以其整体并入本文中。

技术领域

3.本技术涉及用于将碱金属或碱金属合金的片材层压成膜的轧机所用的工作辊以及具有这样的工作辊的轧机。

背景技术:

4.由固体聚合物电解质和薄膜阳极和阴极的层压材料制造的可再充电的电池显示出许多优于常规的液体电解质电池的优点。这些优点包括较低的总电池重量、高的比能、较长的使用寿命和环境友好性,这是因为将有毒的液体溢出到环境中的危险被消除。

5.固体聚合物电池部件包括正电极、负电极以及能够允许离子导电性的绝缘材料,绝缘材料比如为夹置在电极之间的固体聚合物电解质。阳极或负电极通常由轻质的金属膜制成,轻质的金属比如为碱金属及碱金属合金,比如锂金属、锂-铝合金等。复合阴极或正电极通常由下述各者的混合物形成:活性材料比如过渡金属氧化物、通常为碳颗粒的导电填充物、离子导电聚合物电解质材料、以及通常为铝的薄片材的集电器。复合阴极薄膜通常通过涂覆到集电器上而获得。

6.借助于快速且可靠的过程来生产厚度低于100微米的、呈例如10厘米或更宽的宽带形式且长度为数百米的锂薄膜,面临着重要的技术困难,这归因于该金属的极端的物理性能和化学性能,比如化学反应性、延展性、低的机械强度、通过简单接触的快速自焊接性以及在大多数固体材料上的强的粘附性。

7.冷挤出用于连续生产100微米或更厚的片材。这些厚度基本上适用于利用液体电解质来生产锂电池单池。对于较小的厚度,通过挤出获得的膜随后在由硬质材料制成的工作辊之间被层压。

8.在大规模生产过程中,对于聚合物电解质电池单池的生产,实现对厚度在20微米与100微米之间变化的致密锂进行有效层压的困难很多。

9.在层压处理期间,经层压的锂金属经常与其所接触的工作辊发生反应以及/或者使工作辊变形、并且粘附至工作辊。这个问题可以通过使用在美国专利no.5,837,401、no.5,528,920和no.6,019,801中所描述的润滑剂来解决,这些美国专利中的每一者的全部内部通过参引并入本文中。润滑剂包含下述添加剂:所述添加剂防止薄的层压锂膜与工作辊发生反应或者防止薄的层压锂膜过度地粘附至工作辊,并且该润滑剂不影响所得到的电化学电池单池的电化学。然而,在层压处理期间,期望适当且有效地施用润滑剂。

10.锂或锂合金的极端延展性仅允许在离开工作辊的锂膜上产生极小的牵拉张力。因

此,该牵拉张力必须被精确地监测和控制,以防止锂膜断裂或撕裂并且因此防止高成本的生产中断。

11.当厚度在20微米至100微米之间时,难以将锂或锂合金的膜在该膜的整个宽度上以及在该膜的延伸长度上层压至恒定的厚度。在常规的层压处理中,在层压锂膜的宽度上会出现厚度的变化,这在层压操作期间会促进锂膜的断裂,并且使所得到的层压锂膜不太适用于电化学电池单池。

12.工作辊传统上由聚缩醛制成,聚缩醛是与锂相容(即聚缩醛不与锂反应)的硬质塑料材料。然而,对于大规模生产,聚缩醛辊快速磨损,并需要频繁更换磨损的辊并丢弃磨损的辊,从而大幅增加成本。这使得层压制造过程在经济方面是困难的。

13.因此,期望适用于将碱金属或碱金属合金的片材层压成膜的轧机,该轧机解决上述问题中的至少部分问题。还期望通过这样的轧机生产的碱金属膜在膜的宽度和长度上保持期望的性能。

技术实现要素:

14.本技术的目的在于对现有技术中存在的不便之处中的至少一些不便之处进行改善。

15.根据本技术的一个方面,提供了一种用于将碱金属或碱金属合金的片材层压成膜的轧机。该轧机具有:框架;第一工作辊,该第一工作辊旋转地安装至框架;第二工作辊,该第二工作辊旋转地安装至框架,第一工作辊和第二工作辊定位成将片材接纳在第一工作辊与第二工作辊之间;至少两个第一致动器,所述至少两个第一致动器操作性地连接至第一工作辊的相反端部,以用于使第一工作辊弯曲;以及至少两个第二致动器,所述至少两个第二致动器操作性地连接至第二工作辊的相反端部,以用于使第二工作辊弯曲。第一工作辊和第二工作辊中的每一者均具有:限定中心轴线的柱形中央部分,该中央部分具有限定层压表面的外表面;第一截头锥形部分,该第一截头锥形部分从中央部分的第一端部延伸;以及第二截头锥形部分,该第二截头锥形部分从中央部分的第二端部延伸。当中心轴线是直的时,中央部分的外表面与第一截头锥形部分和第二截头锥形部分中的每一者的外表面之间的角度小于0.05度。中央部分的宽度大于第一截头锥形部分和第二截头锥形部分中的每一者的宽度。中央部分的宽度小于第一部分的宽度与第二部分的宽度的总和。

16.在本技术的一些实施方式中,该角度小于0.03度。

17.在本技术的一些实施方式中,该角度小于0.02度。

18.在本技术的一些实施方式中,该角度大于0.01度。

19.在本技术的一些实施方式中,对于第一工作辊和第二工作辊中的每一者,中央部分、第一截头锥形部分和第二截头锥形部分具有铬涂覆层。

20.在本技术的一些实施方式中,铬涂覆层是硬质铬涂覆层。

21.在本技术的一些实施方式中,对于第一工作辊和第二工作辊中的每一者,中央部分、第一截头锥形部分和第二截头锥形部分的表面粗糙度在0.025微米ra与0.5微米ra之间的范围内。

22.在本技术的一些实施方式中,该范围为在0.05微米ra与0.30微米ra之间。

23.在本技术的一些实施方式中,对于第一工作辊和第二工作辊中的每一者,第一截

头锥形部分和第二截头锥形部分随着第一截头锥形部分和第二截头锥形部分远离中央部分延伸而渐缩。

24.在本技术的一些实施方式中,对于第一工作辊和第二工作辊中的每一者:在中央部分与第一截头锥形部分之间限定有第一肩部;并且在中央部分与第二截头锥形部分之间限定有第二肩部。

25.在本技术的一些实施方式中,对于第一工作辊和第二工作辊中的每一者:第一截头锥形部分随着第一截头锥形部分从第一截头锥形部分的外端部朝向中央部分延伸而渐缩;并且第二截头锥形部分随着第二截头锥形部分从第二截头锥形部分的外端部朝向中央部分延伸而渐缩。

26.在本技术的一些实施方式中,第一支承辊旋转地安装至框架。第一支承辊与第一工作辊接触以用于在第一工作辊上施加压力。第二支承辊旋转地安装至框架,第二支承辊与第二工作辊接触以用于在第二工作辊上施加压力。

27.根据本技术的另一方面,提供了一种用于将碱金属或碱金属合金的片材层压成膜的轧机所用的工作辊。该工作辊具有:限定中心轴线的柱形中央部分,该中央部分具有限定层压表面的外表面;第一截头锥形部分,该第一截头锥形部分从中央部分的第一端部延伸;以及第二截头锥形部分,该第二截头锥形部分从中央部分的第二端部延伸。当中心轴线是直的时,中央部分的外表面与第一截头锥形部分和第二截头锥形部分中的每一者的外表面之间的角度小于0.05度。中央部分的宽度大于第一截头锥形部分和第二截头锥形部分中的每一者的宽度。中央部分的宽度小于第一部分的宽度与第二部分的宽度的总和。

28.在本技术的一些实施方式中,该角度小于0.03度。

29.在本技术的一些实施方式中,该角度小于0.02度。

30.在本技术的一些实施方式中,该角度大于0.01度。

31.在本技术的一些实施方式中,中央部分、第一截头锥形部分和第二截头锥形部分具有铬涂覆层。

32.在本技术的一些实施方式中,铬涂覆层是硬质铬涂覆层。

33.在本技术的一些实施方式中,中央部分、第一截头锥形部分和第二截头锥形部分的表面粗糙度在0.025微米ra与0.5微米ra之间的范围内。

34.在本技术的一些实施方式中,该范围为在0.05微米ra与0.30微米ra之间。

35.在本技术的一些实施方式中,第一截头锥形部分和第二截头锥形部分随着第一截头锥形部分和第二截头锥形部分远离中央部分延伸而渐缩。

36.在本技术的一些实施方式中,在中央部分与第一截头锥形部分之间限定有第一肩部。在中央部分与第二截头锥形部分之间限定有第二肩部。

37.在本技术的一些实施方式中,第一截头锥形部分随着第一截头锥形部分从第一截头锥形部分的外端部朝向中央部分延伸而渐缩。第二截头锥形部分随着第二截头锥形部分从第二截头锥形部分的外端部朝向中央部分延伸而渐缩。

38.出于本技术的目的,表面粗糙度通过以公制单位、具体地以微米表示的平均粗糙度(ra)提供,并且角度以度(即,完整旋转为360度)表示。出于本技术的目的,硬度代表了对材料(例如,片材和膜)的局部变形的抵抗力,该变形由机械压痕或磨损引起。出于本技术的目的,拉伸强度(ts)是指材料(例如,片材和膜)负荷倾向于使这种材料伸长的能力。拉伸强

度是通过材料在断裂前被拉长或拉动时所能承受的最大应力来测量的。

39.无论术语“约”在本文中是否明确地使用,本文中所给定的每个数量均意在是指实际的给定值,并且每个数量还意在是指这样的给定值是基于本领域普通技术人员合理推断的近似值,包括对于这样的给定值由于实验条件和/或测量条件而产生的等效值和近似值。例如,术语“约”在给定值或范围的上下文中是指在给定值或范围的20%以内、优选地15%以内、更优选地10%以内、更优选地9%以内、更优选地8%以内、更优选地7%以内、更优选地6%以内、并且更优选地5%以内的值或范围。

40.本技术的实施方式各自具有上文提及的目的和/或方面中的至少一个目的和/或方面,但不必具有所有的目的和/或方面。应当理解的是,由于试图获得上文提及的目的而已经得到的本技术的一些方面可能不满足该目的以及/或者可能满足本文中未具体叙述的其他目的。

41.本技术的实施方式的附加的和/或替代性的特征、方面和优点将通过以下描述、附图和所附权利要求变得明显。

附图说明

42.为了更好地理解本技术以及本技术的其他方面和另外的特征,参照了结合附图使用的以下描述,在附图中:

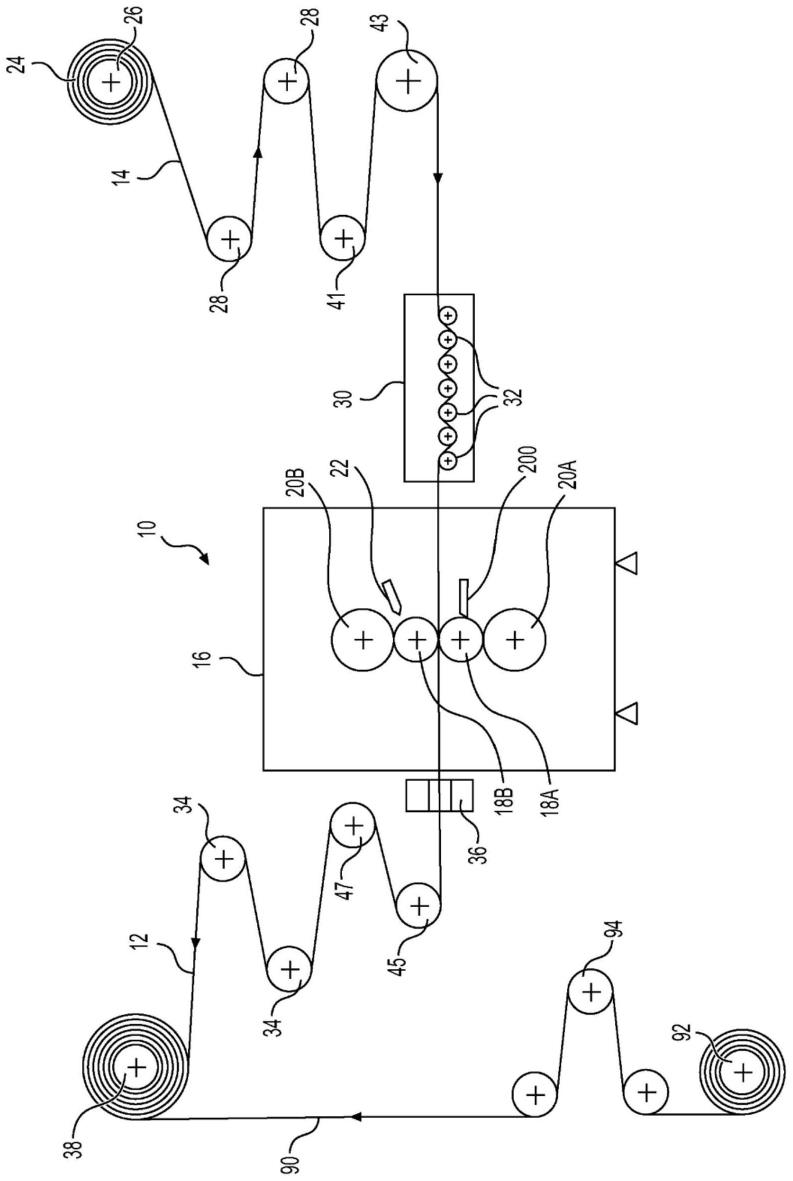

43.图1为用于将锂或锂合金片材层压成薄膜的轧机及相关联的部件的示意性侧视横截面图;

44.图2为图示了图1的轧机的主要部件的示意性侧视图,这些主要部件使得能够对正在被层压的锂或锂合金膜的厚度和形状进行控制;

45.图3为图2的轧机的主要部件的示意性正视图;

46.图4a至图4c为图2的轧机的支承辊和工作辊被示出为处于不同调节的示意性正视图,出于图示的目的,工作辊的截头锥形部分的角度和工作辊的弯曲度被放大;

47.图5为图2的轧机的一个工作辊的正视图;

48.图6a为根据图5的辊的一个实施方式的图5的部段6的放大视图;

49.图6b为根据图5的辊的另一实施方式的图5的部段6的放大视图;

50.图7为被供应至图2的轧机的锂或锂合金片材的示意性横截面轮廓;

51.图8为用于对图1的轧机的上部工作辊进行润滑的层压润滑剂分配单元的立体图;

52.图9为用于对图1的轧机的下部工作辊进行润滑的层压润滑剂分配单元的立体图;

53.图10为图9的层压润滑剂分配单元的俯视图;

54.图11为图9的层压润滑剂分配单元的正视图;

55.图12为图9的层压润滑剂分配单元的沿着图10的线12-12截取的横截面图;以及

56.图13为图12的部分13的放大视图。

具体实施方式

57.图1示意性地图示了轧机10及相关联的部件,轧机10及相关联的部件适于由约100微米至500微米厚的预先挤出的锂或锂合金片材14来生产小于100微米厚的锂或锂合金薄膜12。尽管将关于由锂或锂合金片材14生产锂或锂合金薄膜12来描述本技术的实施方式,

但可以设想的是,本技术的至少一些方面可以用于由其他碱金属或碱金属合金片材来生产其他碱金属或碱金属合金薄膜。

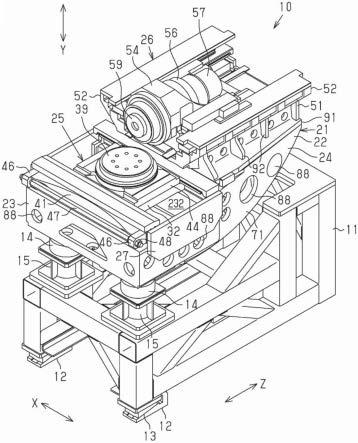

58.轧机10具有主框架16、一对工作辊18a和18b、与工作辊18a相邻并且与工作辊18a接触的支承辊20a、与工作辊18b相邻并且与工作辊18b接触的支承辊20b、用于将润滑剂分配到工作辊18a上的层压润滑剂分配单元22以及用于将润滑剂分配到工作辊18a上的层压润滑剂分配单元200。可以看出,工作辊18a设置在工作辊18b的下方。下文将更详细地描述工作辊18a、18b和层压润滑剂分配单元22、200。工作辊18a、18b和支承辊20a、20b旋转地安装在支撑框架50和支撑框架52上(图2),这将在下文更详细地描述。

59.卷绕挤出的锂或锂合金片材14的卷24放置在给料辊26上,给料辊26包括驱动马达控制单元(未示出),该驱动马达控制单元适于对锂片材14在到达工作辊18a和18b之前的张力进行控制。片材14蜿蜒通过一系列自由辊28、通向对行进的片材14的确切速度进行测量的编码器辊41、并通向张紧辊43,张紧辊43配备有适于对进入层压设备10的片材14上的张力进行精确测量的负载单元。张紧辊43的负载单元可以电联接至卷24的驱动马达的控制单元,以自动地调节施加到片材14上的张力。然后片材14被给送到矫直机30中,矫直机30将片材14快速地卷绕通过一系列紧密包装的辊32,辊32具有消除片材14的横向位移并防止片材14的曲折运动的效果,从而确保片材14在没有对层压处理不利的任何横向的摆动运动的情况下被直地给送到工作辊18a和18b的中央部分中。因此,片材14在辊18a、18b之间的固定位置处被给送到工作辊18a和18b中。

60.在轧机10的入口处,润滑剂分配单元22和200将与锂相容的适当量的层压润滑剂排放到层压区域上游的各个工作辊18a和18b的工作表面上,使得片材14通过适当润滑的工作辊18a和18b被层压,从而防止层压膜12不期望地粘附到工作辊18a和18b中的任一者上。在美国专利no.5,837,401和美国专利no.6,019,801中描述了一种适合的润滑剂,这些美国专利的全部内容通过参引并入本文中。在一个实施方式中,润滑剂是基于甲苯、己烷和聚氧乙烯二硬脂酸酯的并且以足够的量用到每个工作辊18a和18b上,以防止层压膜12过度粘附到工作辊18a和18b中的任一者上。

61.片材14在两个工作辊18a与18b之间前进,在工作辊18a与18b之间,片材14的厚度从约100微米至500微米减小到约20微米至100微米,这取决于膜12的所期望的最终厚度。压力由支承辊20a和20b施加到工作辊18a和18b上,工作辊18a和18b又将压力施加在片材14上,该压力足以减小片材14的厚度并将片材14转变成膜12。层压压力通过支承辊20a和20b施加,而不是被直接施加到工作辊18a和18b上,以有助于避免工作辊18a和18b的任何不希望的弯曲,该弯曲将反映在膜12的形状和厚度上。如下文将描述的,工作辊18a和18b的表面粗糙度应当最小化,以生产高质量的薄膜12。由支承辊20a和20b施加到工作辊18a和18b上的压力均匀地分布在每个辊18a和18b的表面上,从而使工作辊18a和18b的形状不受干扰。然而,如果工作辊18a和18b足够刚性,则减小片材14的厚度并将片材14转变成膜12所需的必要压力可以由工作辊18a和18b直接施加,而无需使用任何支承辊。还可以设想的是,可以使用多个支承辊对工作辊18a和18b中的每一者施加均匀的压力。例如,两对支承辊可以定位在工作辊18a和18b各自的两个侧部上。

62.层压膜12被拉动通过光学耐火系统36,该光学耐火系统对膜12的表面的均匀度进行测量,并且该光学耐火系统还对膜12上的任何孔隙和沿着膜12的边缘的裂纹进行检测。

还可以使用光学系统来测量膜12的厚度。受控的张力通过从动的卷绕辊38施加到膜12上,以确保膜12被适当地卷绕。在到达卷绕辊38之前,层压膜12在受控的张力下蜿蜒通过一系列辊。这些辊中的第一辊是张紧辊45,张紧辊45配备有适于对离开轧机10的层压膜12上的张力进行精确测量的负载单元。张紧辊45的负载单元可以电联接至卷绕辊38的驱动马达的控制单元,以自动地调节施加到片材12上的张力。然后膜12经过对行进的膜12的确切速度进行测量的编码器辊47。然后膜12通过一系列自由辊34、通向缠绕辊38。

63.薄的绝缘膜90、比如聚丙烯膜也围绕卷绕辊38卷绕,以将膜12的层分离,使得膜12的层不会粘附至彼此。绝缘膜90由卷绕辊38从卷92拉动。从卷92起,绝缘膜90在到达辊38之前经过张紧辊94。张紧辊94配备有适用于对绝缘膜90上的张力进行精确测量的负载单元。该张力测量用于对由卷绕辊38施加到膜12上的张力进行控制,这是因为由卷绕辊38施加的张力在膜12与绝缘膜90之间被分配。

64.编码辊41和47分别对进入轧机10的片材14的速度以及离开轧机10的层压膜12的速度进行测量。片材14的进入速度与层压膜12的离开速度之间的关系与从初始片材14到膜12的厚度减少成比例。因此,当初始片材14的厚度已知时,层压膜12的厚度可以数学上地确定。因此,层压膜12的厚度通过由编码器辊41和47所测量的速度之间的速度差来控制和检验。可以设想的是,层压膜12的厚度可以以不同的方式来控制和检验。

65.在一个实施方式中,层压处理在包含小于1%的相对湿度的酸酐气氛中进行,以防止锂膜12与水粒子发生任何不希望的化学反应,该化学反应将使锂膜12不适合于在电化学电池中使用。

66.现在转至图2和图3,将描述能够对被层压的膜12的厚度和形状进行控制的轧机10的主要部件。应当理解的是,所图示的轧机10是适用于对层压膜12的形状和厚度进行控制的轧机的一个示例性实施方式,并且其他实施方式是可以设想的。例如,支撑构件和框架可以具有不同的构型,并且可以使用各种液压系统配置。

67.支承辊20a和20b各自分别旋转地安装在支撑框架50和52的轴承上。支撑框架52通过任何适合的装置、比如滑行通路或轴承以可滑动的方式安装到主框架16的竖向构件上。支撑框架50固定地安装到主框架16的竖向构件上。因此,支撑框架52可以竖向地移动。工作辊18a和18b各自由电动马达或液压马达(未示出)驱动。工作辊18a、18b通过摩擦对支承辊20a和20b进行驱动。一对液压线性致动器66安装至主框架16的上部水平构件。液压致动器连接至支撑框架52。液压线性致动器66对支撑框架52的向上运动和向下运动、以及施加到工作辊18a和18b上的压力进行控制。工作辊18a和18b分别旋转地安装到支撑构件54和56上。支撑构件54和56分别操作性地连结至支撑框架50和52。支撑构件54的端部部分58和59经由一对液压线性致动器60和61操作性地连接至支撑框架50,并且支撑构件56的端部部分62和63经由一对液压线性致动器64和65操作性地连接至支撑框架52。

68.在操作中,层压速度通过工作辊18a和18b的速度来设定。将膜12的厚度减小至所期望的厚度所需的压力p通过控制液压线性致动器66的液压阀来调节。支承辊20b将压力p传递至工作辊18b。一旦设定了所期望的压力p,通过下述方式对层压膜12的最终形状进行微调:通过对液压线性致动器60、61、64和65中的每一者的流体压力进行调节,从而对由液压线性致动器60、61、64和65中的每一者施加到支撑构件54和56上的力进行调节,这将在下文更详细地解释。液压线性致动器60、61、64、65和66可以由能够产生足够力的其他类型的

致动器、比如电动致动器来代替。在替代性的实施方式中,在支撑构件54、56之间连接有附加的液压线性致动器。在这样的实施方式中,液压线性致动器60、61、64、65和66用于将支撑构件54、56朝向彼此推动,并且附加的液压线性致动器用于将支撑构件54、56朝向彼此推动。

69.在层压处理期间,通过在层压表面处产生的摩擦,热积聚到工作辊18a和18b中,影响是使工作辊18a和18b略微膨胀。工作辊18a、18b在层压区中膨胀数微米足以生产不均匀厚度的膜12,这对于薄膜电化学电池单池而言是不适合的。为了缓解这个问题并有助于确保膜12具有均匀的厚度,通过使工作辊18a和18b弯曲来对膨胀的工作辊18a和18b的中央部分100(图4a)进行调节,以矫直中央部分100并生产均匀厚度的锂膜12。下文将参照图4a至图4c来描述该控制过程。指出的是,为了清楚起见,图4a至图4c中所图示的工作辊18a和18b的形状被极大地夸大了,但是应当理解的是,工作辊18a、18b的端部部分的渐缩和弯曲轮廓实际上是肉眼不可见的,因为渐缩和弯曲轮廓代表了与完美的线性轮廓的仅仅数微米的偏差。

70.图4a图示了处于中立位置的工作辊18a和18b。支承辊20a和20b将压力p施加到工作辊18a和18b上,该压力足以将片材14的厚度减小至膜12的所期望的厚度且同时没有横向力施加至工作辊18a、18b的支撑构件54和56。

71.在图4b中,支承辊20a和20b仍将压力p施加到工作辊18a和18b上,该压力足以将片材14的厚度减小至膜12的所期望的厚度。然而,由于热膨胀,工作辊18a和18b的中央部分已经通过由中央部分100对片材14的摩擦产生的热积聚而扩张。为了补偿已经使工作辊18a和18b变形的热膨胀,对支撑构件54和56施加向内定向的横向力fx。横向力fx使工作辊18a和18b略微向外弯曲,从而使中央部分100变平,如图4b中所描绘的。工作辊18a和18b的外侧边缘向内弯曲以矫直中央部分100。因此,得到的层压膜12将是平坦的并且具有均匀的厚度。工作辊18a、18b的热膨胀也通过将层压润滑剂施加到工作辊18a、18b上而被部分地抵消。还可以设想的是,可以使用对工作辊18a、18b进行冷却的附加装置来帮助抵消工作辊18a、18b的热膨胀。

72.当被层压的片材14的边缘比片材14的中央部分厚时,为了将膜12层压成在其整个宽度上具有均匀的厚度,通过工作辊18a和18b将更大的压力施加至片材14的外侧边缘并且因此施加至中央部分100的外边缘。为此,对支撑构件54和56施加相同的横向力fx,从而使工作辊18a和18b的外侧边缘略微向内弯曲,并且对片材14的边缘施加比对片材14的中央部分更大的压力。因此,层压膜12在其整个宽度上具有均匀的厚度。当通过中央部分100对片材14的摩擦在工作辊18a和18b中积聚热时,工作辊18a和18b的中央部分略微膨胀。为了补偿使工作辊18a和18b的中央部分的直径略微增加的这种热膨胀,横向力fx成比例地减小,以保持中央部分100是直的,使得所得到的层压膜12在其整个宽度上具有均匀的厚度。

73.有时,被层压的片材14的中央部分可能比该片材的边缘更厚。为了将膜12层压成在其整个宽度上具有均匀的厚度,必须通过工作辊18a和18b将更大的压力施加到片材14的中央部分上并且因此施加至中央部分100的中央部分。如图4c中所示出的,为此,对支撑构件54和56施加向外定向的横向力fy。横向力fy使工作辊18a和18b的中央部分略微向内弯曲,从而将中央部分100的中央部分向内迫压,进而将更大的压力施加到片材14的中央部分上并将膜12层压成在其整个宽度上具有均匀的厚度。

74.在一些情况下,由中央部分100对片材14的摩擦产生的热将积聚在工作辊18a和18b的接触表面的外侧部分中并使所述外侧部分膨胀,从而在中央部分100的中央部分中打开小的间隙。为了补偿这种热膨胀,对工作辊18a和18b的支撑构件54和56施加向外定向的横向力fy。横向力fy使中央部分100的中央部分略微向内弯曲并矫直中央部分100。工作辊18a、18b的中央部分100的轮廓被往回弯曲成直线,使得所得到的层压膜12将是平坦的并且在其整个宽度上具有均匀的厚度。

75.尽管在图4b和图4c中仅示出了工作辊18a、18b的对称调节,但由于支撑构件54和56彼此独立,因此其他调节也是可能的。例如,如果工作辊18a、18b在一个侧部上比另一侧部上膨胀得更多,则左支撑构件或右支撑构件54、56可以具有的力fx或fy超过在相对侧上的支撑构件54、56的力fx或fy,使得可以进行多次微调调节。

76.中央部分100形状的调节与适当的测量装置、比如光学耐火系统36的精确测量相结合使得轧机10能够生产出厚度范围在20微米至100微米的高质量的层压膜12,该层压膜12在其整个长度和宽度上具有接近恒定的厚度。

77.层压膜12的轮廓和厚度的调节可以由现场操作人员执行,该操作人员对由支承辊20a和20b施加的压力以及施加至支撑构件54和56的压力进行微调,或者该任务可以通过将测量读数以及对支承辊20a、20b和工作辊18a、18b的各种压力和力进行控制的致动器与提供对这些参数的实时调节的计算机相连结而以电子方式执行。

78.现在转至图5至图6b,将对工作辊18a进行更详细的描述。在本实施方式中,工作辊18b与工作辊18a相同,因此在本文中不再对工作辊18b进行单独的描述。可以设想的是,工作辊18b可以部分地不同于工作辊18a。

79.如先前所提及的,工作辊18a具有中央部分100。中央部分100是柱形中央部分100。中央部分100的外表面102限定了层压表面,该层压表面在层压处理期间在片材14上滚动。因此,中央部分100的宽度w1略微宽于待被层压的片材14的宽度w2(图7)。中央部分100限定了工作辊18a的中心轴线104。

80.截头锥形部分106从中央部分100的端部延伸。截头锥形部分106是彼此的镜像。在图5中,截头锥形部分106的外表面110没有呈现渐缩。这是因为渐缩的角度很小且是肉眼不可见的。该角度在图示了工作辊18a的两个不同的实施方式的图6a和图6b中已经被放大,并且该角度将在下文进行描述。每个截头锥形部分106具有宽度w3。中央部分100的宽度w1大于每个截头锥形部分106的宽度w3。中央部分100的宽度w1小于两个截头锥形部分106的宽度w3的总和(即w1《w3 w3)。在一些实施方式中,宽度w1在125mm与210mm之间,并且宽度w3在65mm与110mm之间。

81.在图6a中所图示的一个实施方式中,截头锥形部分106随着其远离中央部分100延伸而渐缩。该实施方式是图4a至图4c中所示出的实施方式,其中,渐缩已经被放大。在该实施方式中,在中央部分100与每个截头锥形部分106(在图6a中示出了一个截头锥形部分)之间限定有肩部108。在一些实施方式中,肩部108的高度h1小于0.05mm。在一些实施方式中,高度h1小于0.02mm。设想的是,肩部108可以省去。当中心轴线104是直的时(即当工作辊18a处于如图4a中的中立位置时),中央部分100的外表面102与截头锥形部分106的外表面110之间的角度a小于0.05度。在一些实施方式中,角度a小于0.03度。在一些实施方式中,角度a小于0.02度。在一些实施方式中,角度a小于0.02度但大于0.01度。在一些实施方式中,中央

部分100的直径d1在70mm与90mm之间。在一些实施方式中,每个截头锥形部分106的最小直径d2与最大直径d3之间的差在0.03mm与0.17mm之间。根据该实施方式的工作辊18a和18b的轮廓通过在截头锥形部分106之间提供自由区84(图4a)以及在截头锥形部分106与支承辊20a和20b之间提供自由区85(图4a)来促进工作辊18a和18b的弯曲,使得工作辊18a和18b的端部可以移动以根据需要使中央部分100弯曲。自由区84还允许在层压处理期间横向地排出过量的层压润滑剂。尽管图6a中所示出的实施方式的工作辊18a可以由于可以在轧机10中进行的调节而用于具有许多不同轮廓的片材14(如上文针对图4a至图4c所描述的),但是工作辊18a的该实施方式特别地适合用于对下述片材14进行层压:该片材14已经被挤出成具有这样的中央部分112,中央部分112具有高度h2(图7),该高度h2小于片材14的侧部部分114的高度h3(图7)。此外,在图7中,高度h2和h3似乎没有不同,因为这种差异肉眼不可见。在一些实施方式中,高度h2比高度h3小不到15微米。

82.在图6b中所图示的另一实施方式中,每个截头锥形部分106随着从其外端部朝向中央部分100延伸而渐缩(即d2大于d3)。当中心轴线104是直的时(即,当工作辊18a处于中立位置时),中央部分100的外表面102与截头锥形部分106的外表面110之间的角度b小于0.05度。在一些实施方式中,角度b小于0.03度。在一些实施方式中,角度b小于0.02度。在一些实施方式中,角度b小于0.02度但大于0.01度。在一些实施方式中,中央部分100的直径d1在70mm与90mm之间。在一些实施方式中,每个截头锥形部分106的最大直径d2与最小直径d3之间的差在0.03mm与0.17mm之间。尽管图6b中所示出的实施方式的工作辊18a可以由于可以在轧机10中进行的调节而用于具有许多不同轮廓的片材14(如上文针对图4a至图4c所描述的),工作辊18a的这个实施方式特别适合用对下述片材14进行层压:该片材14已经被挤压成具有这样的中央部分112,中央部分112具有高度h2(图7),该高度h2大于片材14的侧部部分114的高度h3(图7)。在一些实施方式中,高度h2比高度h3大不到15微米。

83.返回至图5,工作辊18a具有从截头锥形部分106的端部延伸的支撑轴116、118。支撑轴116、118被接纳在轴承(未示出)中,以用于将工作辊18a旋转地安装至支撑构件54(或者安装至用于工作辊18b的支撑构件56)。支撑轴118具有延伸部120,延伸部120适用于连接至驱动工作辊18b的马达。部分100、106和支撑轴116、118一体地形成。

84.如先前所提及的,被分配到工作辊18a和18b上的层压润滑剂有助于防止锂膜12粘附到工作辊18a和18b上,使得膜12以直线离开工作辊18a和18b。润滑剂的使用使得能够使用下述工作辊18a、18b对锂和锂合金进行层压:所述工作辊18a、18b由通常因其对锂的粘附性而是不适合的材料制成。润滑剂消除了这种限制。因此,为了大规模生产,工作辊18a、18b优选地由耐用的硬质材料制成,所述硬质材料比如为钢或不锈钢或者甚至陶瓷。在一些实施方式中,钢或不锈钢的辊18a、18b具有薄的铬涂覆层以用于增加硬度。铬涂覆层被至少施加在工作辊18a、18b的中央部分100和截头锥形部分106上。在一些实施方式中,铬涂覆层是硬质铬涂覆层。为了对膜12提供期望的表面光洁度并允许层压润滑剂中的一些粘附到工作辊18a、18b上,在一些实施方式中,中央部分100的外表面102和截头锥形部分106的外表面110的表面粗糙度在0.025微米ra与0.5微米ra之间的范围内。在其他实施方式中,表面粗糙度在0.05微米ra与0.30微米ra之间的范围内。

85.现在转至图8,将对层压润滑剂分配单元22进行更详细的描述。层压润滑剂分配单元22包括安装至轨道152的四个喷嘴150。可以设想的是,层压润滑剂分配单元22可以具有

多于四个的喷嘴150或者少于四个的喷嘴150。层压润滑剂经由进口连接器154供应至轨道152内部的通道(未示出)。进口连接器154流体地连接至泵(未示出),该泵将润滑剂从其中保持层压润滑剂的润滑剂储存器(未示出)供应至进口连接器154。四个喷嘴150与轨道152内部的通道流体连通。如图1中可以看出,层压润滑剂分配单元22设置在层压区域的上游并且与工作辊18b间隔开。层压润滑剂分配单元22设置在工作辊18b的中心轴线104上方并且成角度,使得喷嘴150连续地将层压润滑剂喷射在工作辊18b的层压表面上。来自喷嘴150的喷射物覆盖比层压表面略宽的区域。

86.每个喷嘴150具有喷嘴本体156、过滤器、喷嘴头部158和螺母160。喷嘴本体156被旋拧到轨道152中。过滤器设置在喷嘴本体156内部。喷嘴头部158限定了喷射孔162并且设置在喷嘴本体156的端部上。螺母160设置在喷嘴本体156上并且被旋拧到喷嘴本体156上,以将喷嘴头部158和过滤器保持就位。

87.现在转至图9至图13,将描述层压润滑剂分配单元200。在本实施方式中,层压润滑剂分配单元200由单件静电耗散缩醛共聚物制成。可以设想的是,可以使用其他类型的材料,比方说例如聚酰胺、聚丙烯、聚乙烯、丙烯腈丁二烯苯乙烯、聚对苯二甲酸乙二醇酯、聚苯乙烯、热塑性聚氨酯、聚甲基丙烯酸甲酯、聚氯乙烯、黄铜和铝。也可以设想其他材料。还可以设想的是,层压润滑剂分配单元200可以由彼此结合或以其他方式彼此连接的多个部件制成。

88.层压润滑剂分配单元200具有分配单元本体202。分配单元本体202的每个后拐角部部分限定有两个孔206。紧固件(未示出)接纳在孔206中,以在工作辊18a与矫直机30之间的位置处将分配单元本体202紧固至轧机10的框架16。分配单元本体202限定有横向延伸的壁208。如图12中最佳地看出,在分配单元本体202中限定有单个润滑剂通道210。润滑剂通道210具有限定在分配单元本体202的后壁214中的入口(未示出)以及限定在横向延伸的壁208中的出口216。可以看出,出口216在横向延伸的壁208中横向地居中,并且出口216设置在横向延伸的壁208的底部处。可以设想的是,可以在分配单元本体202中限定有多个润滑剂通道210,其中,这些通道的出口沿着横向延伸的壁208位于不同位置处。还可以设想的是,这些多个润滑剂通道210中的至少一些润滑剂通道210可以具有共同的入口。

89.两个侧壁218从横向延伸的壁208向前延伸。如图10中可以看出,侧壁218彼此平行。从图12中可以看出,侧壁218的前端部220相对于竖向方向成角度,以便不干涉工作辊18a。

90.层压润滑剂分配单元200还有一个凸出部222。凸出部222连接至横向延伸的壁208的下端部并且从该下端部向前延伸。凸出部222也连接至侧壁218的下端部并且在侧壁218的下端部之间延伸。凸出部222、侧壁218和横向延伸的壁208一起限定了凹部224,凹部224在层压润滑剂分配单元200的前部处具有开口侧。如图12中可以看出,凸出部222具有前边缘226,前边缘226在工作辊18a的中心轴线104的竖向下方的位置处抵接工作辊18a的层压表面。前边缘226的宽度w4(图10)大于工作辊18a的层压表面的宽度w1,以有助于确保将层压润滑剂跨层压表面施加在层压表面的整个宽度上。

91.参照图13,凸出部222具有成角度部分228,成角度部分228从前边缘226朝向横向延伸的壁208向上和向后延伸。成角度部分228与前边缘226之间的拐角部230是弓形的。在一些实施方式中,成角度部分228以相对于水平面成5度与25度之间的角度c延伸。在一些实

施方式中,角度c相对于水平面在10度与20度之间。凸出部222还具有在成角度部分228与横向延伸的壁208之间延伸的大致水平的部分232。当从侧面观察时(即,如图12和图13中所示的),部分232是水平的。然而,根据部分232的前视图(即,如图11中所示的),部分232在部分232的横向中心的两侧略微向下倾斜,因此,部分232的横向中心对应于部分232的顶点。在一些实施方式中,部分232的横向中心的两侧的表面之间的角度d(图11)大于180度但小于185度,并且在一些实施方式中,该角度d小于182度。还可以设想的是,当从部分232的前视图观察时(即,如图11中所示的),部分232也可以是平坦的(即,角度d为180度)。从图11和图12中可以看出,润滑剂通道210的出口216与部分232的顶点横向地对准,并且出口216的底部与和出口216的底部相邻的凸出部222的部分232的顶部竖向地对准。可以设想的是,部分232可以省去,并且成角度部分228可以从前边缘226延伸至横向延伸的壁208。

92.在凸出部222的成角度部分228中限定有横向延伸的沟槽234。如图10中可以看出,沟槽234的端部与侧壁218间隔开。沟槽234与凸出部222的前边缘226间隔开。如图13中可以看出,沟槽234距凸出部222的前边缘226比距凸出部222的部分232更近。

93.参照图12,润滑剂通道210的入口流体地连接至泵236,泵236自身流体地连接至润滑剂储存器238。润滑剂储存器238将层压润滑剂保持在其中。可以设想的是,润滑剂储存器238也可以用于为上文所描述的层压润滑剂分配单元22供应层压润滑剂。泵236将层压流体从润滑剂储存器238泵送到润滑剂通道210中。从润滑剂通道210的出口216起,润滑剂沿着凸出部的部分232向前流动和横向地流动(由于角度d)。然后润滑剂沿着成角度部分228向下流动。润滑剂中的一些润滑剂将流动到沟槽234中,这有助于确保润滑剂在凸出部222的宽度上的均匀分布。然后润滑剂流动至前边缘226,在前边缘226处,润滑剂与工作辊18a的层压表面接触。工作辊18a的向上移动的层压表面获取润滑剂,润滑剂有效地涂覆将与片材14接触的层压表面。

94.在一些实施方式中,本技术的碱金属或碱金属合金膜是使用如本文中所限定的轧机和工作辊而获得的层压锂膜或层压锂合金膜。

95.可以用于制备本技术的膜的锂合金包括但不限于:锂-硅、锂-铝、锂-镁、锂-锶、锂-钡等。

96.本技术的锂或锂合金膜包含一定量的金属元素。向锂或锂合金膜添加金属元素允许减小膜的整体厚度并提高膜的整体机械强度。在一些情况下,金属元素以提高膜的整个宽度、厚度和长度上的机械强度的量存在于锂或锂合金膜中。

97.可以用于制备本技术的锂或锂合金膜的金属元素优选为导电的。应当理解的是,金属元素的存在不应妨碍锂或锂合金膜的导电性。例如,铝是可以在锂或锂合金膜中使用的金属元素。在一些情况下,存在于膜中的铝的量的范围在约3000ppm与约10000ppm之间、或约3000ppm与约9000ppm之间、或约3000ppm与约8000ppm之间、或约3000ppm与约7000ppm之间、或约3000ppm与约6000ppm之间、或约3000ppm与约5000ppm之间。在一些情况下,存在于膜中的铝的量为等于或大于3000ppm。

98.在一些情况下,本技术的锂或锂合金膜具有由肖氏硬度计(肖氏a级)测量的硬度,该硬度的范围在约50与约85之间、或约60与约80之间、或约60与约75之间、或约50与约70之间、或约60与约75之间、或约65与约75之间、或约66与70之间、或约66与69之间。在一些情况下,硬度为至少65。在一些其他情况下,硬度为至少约66。在一些情况下,硬度在整个锂或锂

合金膜上是均匀的。

99.通过本文中所限定的技术获得的锂膜的宽度(该宽度对应于从膜的一个边缘到另一个边缘的距离)的范围为在约140mm与约200mm之间、或约150mm与约200mm之间、或约160mm与约180mm之间、或约160mm与约175mm之间、或约160mm与约170mm之间、或约160mm与约165mm之间,并且该锂膜的厚度的范围在约20微米与约100微米之间、或约20微米与约90微米之间、或约20微米与约75微米之间、或约20微米与约50微米之间、或约20微米与约30微米之间。锂或锂合金膜的厚度在膜的整个宽度上是均匀的。在膜的整个宽度上均匀的厚度包含约 /-2微米的厚度变化。

100.在一些实施方式中,通过本文中所限定的技术获得的锂或锂合金膜的厚度与宽度(t/w)的比率在约1

×

10-4

与约7

×

10-4

之间。在一些情况下,这个t/w比率在膜的整个长度上保持不变。

101.特别地,本技术允许保持锂或锂合金膜的宽度、厚度和硬度不变,即使在延伸的膜长度上也是如此。例如,本技术的锂或锂合金膜在至少约15000米、至少约10000米、至少约9000米、至少8000米、至少7000米、至少6000米、至少5000米、至少4000米、至少3000米、至少2000米或至少1000米上保持其宽度、厚度和硬度不变。

102.示例

103.给出以下示例以说明本技术的多个实施方式的实践。它们不意在限制或限定本技术的整个范围。应当理解的是,本技术不限于本文中所描述和所说明的特定实施方式,而是包括落入如所附实施方式中所限定的本公开的范围内的所有改型和变型。

104.示例1

–

层压锂合金膜(3000ppm)的生产

105.使用包括本文中所限定的工作辊的轧机来制备层压锂膜。所获得的锂膜的宽度为170mm,厚度为60微米,并且铝含量为3000ppm。膜的硬度使用肖氏硬度计(ptc 320型-a级)来评估。结果示于表1中。

106.表1:层压的锂铝膜(3000ppm的铝)的硬度

107.试样硬度(肖氏a)166266366466566

108.示例2

–

层压锂合金膜(5000ppm)的生产

109.使用包括本文中所限定的工作辊的轧机来制备层压锂膜。所获得的锂膜的宽度为170mm,厚度为60微米,并且铝含量为5000ppm。膜的硬度使用肖氏硬度计(ptc 320型-a级)来评估。结果示于表2中。

110.表2:锂铝膜(5000ppm的铝)的硬度

111.试样硬度(肖氏a)168269368

468567

112.示例3-评估层压的锂合金膜(3000ppm)的拉伸强度

113.使用包括本文中所限定的工作辊的轧机来制备层压锂-铝膜。该锂膜的宽度为170mm,厚度为60微米,并且铝含量为3000ppm。锂膜的拉伸强度使用拉力试验机(testometric)m500 25kn来评估。结果示于表3中。

114.表3:锂铝膜(3000ppm的铝)在10mm/min下的拉伸强度

115.试样uts kgf/cm2uts mpa120.231.98219.561.91319.571.91421.082.06519.981.96

116.示例4-评估层压的锂合金膜(5000ppm)的拉伸强度

117.使用包括如本文中所限定的工作辊的轧机来制备层压的锂-铝膜。该锂膜的宽度为170mm,厚度为60微米,并且铝含量为5000ppm。锂膜的拉伸强度使用拉力试验机(testometric)m500 25kn来评估。结果示于表4中。

118.表4:锂铝膜(5000ppm的铝)在10mm/min下的拉伸强度

119.试样uts kgf/cm2uts mpa123.412.30222.522.20322.632.21423.472.30523.282.28

120.对本领域技术人员来说,对本技术的上述实施方式的改型和改进可以变得明显。前述的描述意在是示例性的而非限制性的。因此,本技术的范围意在仅通过所附权利要求的范围来限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。