1.本说明书公开元件安装方法及元件安装系统。

背景技术:

2.以往,作为这种元件安装方法,提出有如下的方法:当安装在上表面具有安装位置的基准的led等上表面基准型元件时,不仅使用焊膏还使用粘接剂来接合元件。例如,在专利文献1的元件安装方法中,通过使粘接剂固化而在回流焊时抑制焊膏的自对准效果,从而防止上表面基准型元件的上表面倾斜或者上表面的基准位置偏差。

3.现有技术文献

4.专利文献1:日本特表2015-517222号公报

技术实现要素:

5.发明所要解决的课题

6.然而,在上述元件安装方法中,因为需要与焊膏的涂布分开地进行粘接剂的涂布,所以追加粘接剂涂布工序而可能导致安装作业的效率下降。另外,因为需要与焊膏分开地管理粘接剂,所以在作业者等不习惯该处理的情况下,管理负担也增大。

7.本公开的主要目的在于不使用粘接剂而适当地安装上表面基准型元件。

8.用于解决课题的技术方案

9.本公开为了实现上述主要目的而采用了以下的手段。

10.本发明的元件安装方法的主旨在于包含如下的工序:

11.涂布工序,将包含sn和除了sn以外的金属的特定焊膏涂布于基板;

12.配置工序,将在上表面具有定位的基准的上表面基准型元件相对于上述基板上的一个以上的基准点进行对位而进行配置;及

13.回流焊工序,对上述基板进行加热而对上述元件进行回流焊,

14.上述特定焊膏通过在上述回流焊工序中使上述sn的至少一部分熔融并使熔融后的sn与上述除了sn以外的金属形成金属间化合物,而将上述上表面基准型元件固定于上述基板。

15.本公开的元件安装方法中,特定焊膏在回流焊工序中使sn的至少一部分熔融并使熔融后的sn与除了sn以外的金属形成金属间化合物,从而将上表面基准型元件固定于基板。通过特定焊膏形成金属间化合物,而能够抑制焊膏的自对准效果,所以能够防止在基板上对位地配置的上表面基准型元件在回流焊工序中位置偏差或者上表面倾斜。因而,能够在不使用粘接剂的情况下适当地安装上表面基准型元件。

附图说明

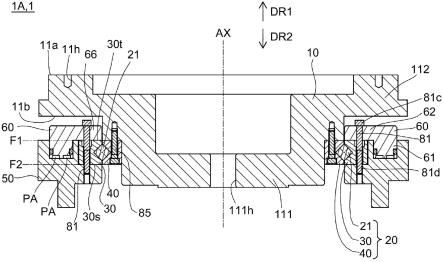

16.图1是表示元件安装系统1的结构的概略的结构图。

17.图2是表示印刷装置10的结构的概略的结构图。

18.图3是表示安装装置20的结构的概略的结构图。

19.图4是表示印刷装置10、安装装置20、回流焊装置40、回流焊检查装置45及管理装置50的电连接关系的框图。

20.图5是表示上表面基准型元件60的一个例子的俯视图。

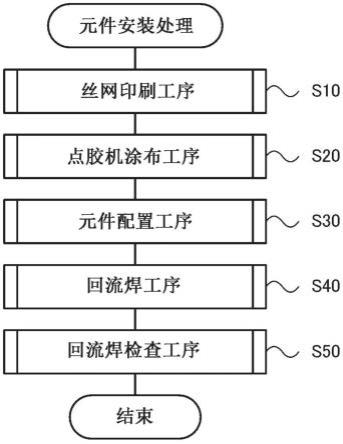

21.图6是表示元件安装处理的一个例子的工序图。

22.图7是表示点胶机涂布工序的一个例子的流程图。

23.图8是表示元件配置工序的一个例子的流程图。

24.图9是点胶机涂布工序及元件配置工序的各处理的说明图。

25.图10是表示焊料的种类的一个例子的说明图。

26.图11是表示配置上表面基准型元件60并进行回流焊的情况的说明图。

27.图12是表示配置上表面基准型元件60并进行回流焊的情况的说明图。

28.图13是表示焊脚形状检查工序的一个例子的流程图。

29.图14是表示焊脚形状的一个例子的说明图。

30.图15是表示焊脚形状的检查基准的各参数的一个例子的说明图。

具体实施方式

31.接着,使用附图对本公开的实施方式进行说明。图1是表示元件安装系统1的结构的概略的结构图。图2是表示印刷装置10的结构的概略的结构图。图3是表示安装装置20的结构的概略的结构图。图4是表示印刷装置10、安装装置20、回流焊装置40、回流焊检查装置45及管理装置50的电连接关系的框图。另外,图1~图3中的左右方向为x方向,前后方向为y方向,上下方向为z方向。

32.如图1所示,元件安装系统1具备印刷装置10、安装装置20、回流焊装置40、回流焊检查装置45及管理系统整体的管理装置50等。

33.如图2、图4所示,印刷装置10具备:基板输送装置11,输送并固定基板b;印刷头13;头移动装置15,使印刷头13沿着y方向移动;固定框16,固定有丝网掩模m;及印刷控制部19,控制装置整体。丝网掩模m形成有与基板b的配线图案对应的图案孔(开口部),以预定的张力固定于固定框16。在印刷头13,作为沿着x方向延伸的平板状部件的刮板14被安装为能够沿着z方向进行升降。印刷装置10进行如下的丝网印刷:通过使用刮板14将焊膏压入丝网掩模m的图案孔而经由图案孔将焊膏向下方的基板b涂布,从而形成配线图案(焊料面)。在本实施方式中,如后所述,在印刷装置10的丝网印刷中,涂布通常焊膏s0。

34.如图4所示,印刷控制部19构成为以cpu19a为中心的微处理器,除了cpu19a以外,还具备rom19b、ram19c、hdd19d等。向印刷控制部19输入例如来自检测印刷头13的移动位置的未图示的位置传感器和检测刮板14的升降位置的未图示的位置传感器的位置信号等。另外,从印刷控制部19向基板输送装置11、印刷头13、头移动装置15等输出各种控制信号。

35.如图3~图4所示,安装装置20具备基台20a、箱体20b、元件供给装置21、基板输送装置22、头移动装置25、安装头30、安装控制部29等。元件供给装置21例如是通过送出以预定间距收纳有元件的带来供给元件的带式供料器。带在上表面粘贴有膜,该膜在供给位置的近前被剥离,元件以露出的状态被向供给位置送出。基板输送装置22具有在图3中的前后隔开间隔地设置且沿着左右方向架设的一对输送带,通过输送带将基板b从图中左侧朝向

右侧输送。头移动装置25具备:x轴滑动件25a,安装有安装头30;及y轴滑动件25b,以能够沿着x方向移动的方式安装有x轴滑动件25a,并且构成为能够沿着y方向移动,而使安装头30在xy方向上移动。另外,安装装置20除了这些以外,还具备零件相机26和标记相机27等。零件相机26设于基台20a上,从下方对由安装头30拾取的元件进行拍摄。另外,标记相机27设于安装头30,从上方对由元件供给装置21供给的元件进行拍摄或者从上方对附设于基板b的定位基准标记(基准点)进行拍摄。

36.安装头30构成为能够拆装包括安装工具32、胶合工具34(参照图9)等在内的多种工具,根据所安装的工具而被赋予不同的功能。例如,安装头30在安装有安装工具32时,能够进行利用安装工具32所具备的吸嘴吸附由元件供给装置21供给的元件的上表面并向基板b上配置的配置动作(安装动作)。另外,安装头30在安装有胶合工具34时,能够进行通过胶合工具34所具备的点胶机向基板b上涂布焊膏的涂布动作。在本实施方式中,如后所述,通过胶合工具34的点胶机来涂布与通常焊膏s0不同种类的特定焊膏s1。

37.另外,安装装置20在基台20a上还具备安装工具站35、胶合工具站36、吸嘴站37等。安装工具站35构成为收纳安装工具32的收纳部。胶合工具站36构成为收纳胶合工具34的收纳部。吸嘴站37构成为收纳多个吸嘴的收纳部。

38.如图4所示,安装控制部29构成为以cpu29a为中心的微处理器,除了cpu29a以外,还具备rom29b、ram29c、hdd29d等。向安装控制部29输入例如来自检测安装头30的移动位置的未图示的位置传感器的位置信号、来自零件相机26、标记相机27的图像信号等。另外,从安装控制部29向元件供给装置21、基板输送装置22、头移动装置25、零件相机26、标记相机27、安装头30等输出各种控制信号。

39.如图4所示,回流焊装置40具备:基板输送装置42,对配置有元件的基板b进行输送;加热部43,对由基板输送装置42输送的基板b进行加热;及回流焊控制部41,对装置整体进行控制。回流焊装置40通过利用加热部43将基板b加热至预定的回流焊温度(例如220℃、260℃等)而使基板b上的焊料熔融。熔融后的焊料通过冷却而固化,从而将元件电连接、固定于基板b上。

40.如图4所示,回流焊检查装置45具备:基板输送装置47,将基板b沿着x方向输送并固定;检查相机48,对安装于基板b并回流焊后的元件进行拍摄;相机移动装置49,使检查相机48沿着y方向移动;及回流焊检查控制部46,对装置整体进行控制。回流焊检查控制部46构成为以cpu46a为中心的微处理器,除了cpu46a以外,还具备rom46b、ram46c、hdd46d等。向回流焊检查控制部46输入例如来自检测检查相机48的移动位置的未图示的位置传感器的位置信号和来自检查相机48的图像信号等。另外,从回流焊检查控制部46向基板输送装置47、检查相机48、相机移动装置49等输出各种控制信号。回流焊检查控制部46基于由检查相机48拍摄到的图像,对回流焊处理后的基板b上的元件的状态进行检查。在hdd46d中存储有检查所需的基准参数等各种检查条件。回流焊检查控制部46根据由检查相机48拍摄到的图像来计测元件的位置偏差、旋转角度偏差、焊料的焊脚形状等,并与基准参数进行比较,基于是否处于基准范围内来判定良好与否。

41.管理装置50是例如通用的计算机,如图4所示,由cpu52a、rom52b、ram52c、hdd52d等构成。向管理装置50输入来自输入设备56的输入信号。另外,从管理装置50向显示器58输出显示信号。在hdd52d中存储有包含基板b的生产程序、其他生产信息的作业信息。在此,生

产程序是指,在安装装置20中,确定在哪个基板b上以何种顺序安装何种元件,另外制作几块这样安装而成的基板b的程序。另外,在生产信息中包含与作为安装对象的元件相关的元件信息(元件的种类和其供给位置)、与使用的工具相关的工具信息、使用的焊料的种类、目标涂布位置(xy坐标)、元件的目标配置位置(xy坐标)等。管理装置50与印刷装置10的印刷控制部19、安装装置20的安装控制部29、回流焊装置40的回流焊控制部41以能够通信的方式连接,交换各种信息和控制信号。

42.在此,图5是表示上表面基准型元件60的一个例子的俯视图。上表面基准型元件60是在元件主体61的上表面设有发光部(定位对象)62、在元件主体61的下表面设有电极63(参照图9)的smd-led(surface mount device-light emitting diode:表面贴装发光二极管)。在将这样的上表面基准型元件60向基板b安装的情况下,安装装置20被要求以如下方式进行配置:以作为发光部62的发光中心的定位对象中心fc为基准而相对于附设在基板b的定位基准标记进行对位。如图所示,上表面基准型元件60在其制造过程中,发光部62相对于元件外形的位置存在偏差。例如,在图5a中,发光部62的发光中心(定位对象中心fc)相对于其理想位置(例如元件中心pc)没有偏差,但是在图5b中,示出发光部62的发光中心相对于其理想位置在x方向上偏差了δx、在y方向上偏差了δy的情况。在该情况下,在安装工序中,以使成为基准的定位对象中心fc与基板b上的目标配置位置一致的方式对上表面基准型元件60进行位置修正而配置于基板b。

43.以下,对这样构成的本实施方式的元件安装系统1的动作、特别是用于将包括上表面基准型元件60在内的各元件向基板b安装的各工序进行说明。图6是表示元件安装处理的一个例子的工序图。该元件安装处理的各工序根据管理装置50的cpu52a的指令而在印刷装置10、安装装置20、回流焊装置40中分别执行。在元件安装处理中包含:丝网印刷工序(s10)、点胶机涂布工序(s20)、元件配置工序(s30)、回流焊工序(s40)及回流焊检查工序(s50)。在丝网印刷工序中,cpu52a使印刷装置10执行向基板b涂布通常焊膏s0的丝网印刷。在点胶机涂布工序中,cpu52a在作为向基板b安装的安装对象的元件存在上表面基准型元件60的情况下,使安装装置20执行通过胶合工具34向该上表面基准型元件60的配置位置涂布特定焊膏s1的点胶机涂布。在元件配置工序中,cpu52a使安装装置20执行上表面基准型元件60和除了上表面基准型元件60以外的通常元件(非上表面基准型元件、下表面基准元件)向基板b的配置。另外,通常元件是如下的元件:由于在上表面未设置发光部62等定位对象,因此无需以上表面为基准进行配置,而通过对下表面进行拍摄并以下表面的中心位置等为基准进行配置。在本实施方式中,在一个基板b上混合配置有上表面基准型元件60和通常元件。在回流焊工序中,cpu52使回流焊装置40执行配置有元件的基板b的回流焊处理。在回流焊检查工序中,cpu52使回流焊检查装置45执行进行了回流焊处理的基板b的外观检查。以下,依次说明点胶机涂布工序、元件配置工序、回流焊检查工序的详细情况。

44.图7是表示点胶机涂布工序的一个例子的流程图,图8是表示元件配置工序的一个例子的流程图,图9是点胶机涂布工序及元件配置工序的各处理的说明图。在图7的点胶机涂布工序中,安装控制部29的cpu29a首先判定在作为向基板b安装的安装对象的元件中是否存在上表面基准型元件60(s100),在判定为不存在上表面基准型元件60时,直接结束点胶机涂布工序。另一方面,cpu29a在判定为存在上表面基准型元件60时,控制头移动装置25而使安装头30向胶合工具站36的上方移动,将胶合工具34安装于安装头30(s110,图9a)。另

外,在安装头30上安装有安装工具32的情况下,cpu29a先使安装头30向安装工具站35的上方移动,在将安装工具32储存于安装工具站35之后,进行s110的处理。接着,cpu29a取得从管理装置50接收到的作业信息所包含的上表面基准型元件60的目标配置位置(s120)。接着,cpu29a控制头移动装置25而使安装头30(胶合工具34)向上表面基准型元件60的目标配置位置的上方移动,控制安装头30而将特定焊膏s1向基板b涂布(s130、图9b)。并且,cpu29a判定是否存在上表面基准型元件60的下一目标配置位置(s140),当判定为存在下一目标配置位置时,返回s120并进行处理。另一方面,cpu29a在判定为不存在下一目标配置位置时,使点胶机涂布工序结束。

45.在此,图10是焊料的种类的说明图。在本实施方式中,使用通常焊膏s0和特定焊膏s1这两种焊膏。通常焊膏s0通过印刷装置10的丝网印刷而被涂布,被用于除了上表面基准型元件60以外的通常元件的安装部位。特定焊膏s1在安装装置20中通过胶合工具34而被点胶机涂布,被用于上表面基准型元件60的安装部位。各焊膏s0、s1是焊料粉与助焊剂混合而成的膏状的材料。通常焊膏s0例如使用一般被用作无铅焊料的sn-ag系焊料、sn-ag-cu系焊料等。在本实施方式中,作为通常焊膏s0,使用ag为3.0质量%、cu为0.5质量%、剩余部分为sn的sn-3.0ag-0.5cu(sac305)。另一方面,特定焊膏s1例如使用sn-cu系焊料、sn-au系焊料等。例如在使用sn-cu系焊料的情况下,在特定焊膏s1中,sn优选为35质量%以上且85质量%以下,更优选为50质量%以上且65质量%以下。另外,cu优选为15质量%以上且65质量%以下,更优选为35质量%以上且50质量%以下。通过设为这样的比例,在回流焊工序中加热焊膏时,能够在cu的周围充分地形成后述的金属间化合物(imc)。另外,当cu小于15质量%时,无法期待金属间化合物的充分形成,当cu超过了65质量%时,材料成本超出必要地上升,因此优选设为这样的比例。

46.在图8的元件配置工序中,安装控制部29的cpu29a首先控制头移动装置25而使安装头30向安装工具站35的上方移动,向安装头30安装安装工具32(s200、图9c)。另外,在安装头30安装有胶合工具34的情况下,cpu29a先使安装头30向胶合工具站36的上方移动,在将胶合工具34储存于胶合工具站36之后,进行s200的处理。

47.接着,cpu29a基于从管理装置50接收到的作业信息所包含的元件的安装顺序,判定下一对象元件是否为上表面基准型元件60(s210),当判定为是上表面基准型元件60时,使定位对象中心fc相对于附设在基板b上的定位基准标记进行对位地进行上表面基准型元件60的配置处理(s220)。在s220中,cpu29a在元件供给装置21中,利用标记相机27对通过粘贴于带的上表面的膜f的剥离而露出的上表面基准型元件60的上表面进行拍摄(图9d)。并且,cpu29a对拍摄到的上表面图像进行处理,识别元件外形和上表面的定位对象中心fc的位置,以消除定位对象中心fc的位置与相对于元件外形的理想位置(元件中心pc)的x方向及y方向上的位置偏差(参照图5b)的方式修正上表面基准型元件60的目标配置位置。另外,cpu29a将上表面基准型元件60吸附于安装工具32的吸嘴,使安装头30(安装工具32)向零件相机26上移动,利用零件相机26对吸附于吸嘴的上表面基准型元件60的下表面进行拍摄。并且,cpu29a对拍摄到的下表面图像进行处理,识别元件外形,以消除元件外形与吸附中心(吸嘴的中心)的x方向及y方向上的位置偏差的方式修正上表面基准型元件60的目标配置位置,并将上表面基准型元件60配置于基板b(图9e)。

48.另一方面,cpu29a当在s210中判定为不是上表面基准型元件60时,进行通常元件

的配置处理(s230)。在s230中,cpu29a将通常元件吸附于安装工具32的吸嘴,使安装头30(安装工具32)向零件相机26上移动,利用零件相机26对吸附于吸嘴的通常元件的下表面进行拍摄。并且,cpu29a对拍摄到的下表面图像进行处理,识别元件外形,以消除元件外形与吸附中心(吸嘴的中心)的x方向及y方向上的位置偏差的方式修正通常元件的目标配置位置,并将通常元件配置于基板b。当这样将元件配置于基板b后,cpu29a基于安装顺序判定是否存在作为安装对象的下一元件(s240),在判定为存在下一元件时,返回s210进行处理,在判定为不存在下一元件时,使元件配置工序结束。

49.这样完成了元件的配置的基板b被输送至回流焊装置40,进行回流焊处理。图11、图12是表示配置上表面基准型元件60并进行回流焊的情况的说明图。图11表示使用通常焊膏s0对上表面基准型元件60进行钎焊接合的比较例的情况,图12表示使用特定焊膏s1对上表面基准型元件60进行钎焊接合的本实施方式的情况。另外,图11a、图12a表示元件配置后的状况,图11b、图11c、图12b表示回流焊处理后的状况。另外,焊脚形状s0f表示回流焊处理后的通常焊膏s0的接合部的形状,焊脚形状s1f表示回流焊处理后的特定焊膏s1的接合部的形状。在图11a、图12a中,均表示上表面的发光部62的定位对象中心fc的位置相对于元件主体61(元件外形)的元件中心pc产生了偏差的情况。另外,表示以定位对象中心fc与目标配置位置cx一致的方式修正偏差而配置的情况。因此,元件中心pc向图中左侧偏移,而成为定位对象中心fc与目标配置位置cx一致的状态。

50.在此,如上所述,特定焊膏s1的cu含量比通常焊膏s0高。由于cu的熔点(大致1085℃)比sn的熔点(大致232℃)和回流焊温度(260℃等)高,因此在回流焊工序中cu不容易熔融,sn容易熔融。熔融后的sn与cu的表面发生反应,在cu的周围形成cusn合金等金属间化合物(imc)。特定焊膏s1与通常焊膏s0相比cu的含量较大而能够促进金属间化合物的形成,因此金属间化合物比较牢固地形成有呈网状地结合的接合层。另一方面,由于通常焊膏s0与特定焊膏s1相比,除了sn以外的cu、ag的含量较小,不容易形成金属间化合物的牢固的接合层,因此与特定焊膏s1相比,在回流焊工序时焊膏形状的变化较大。由此,利用在回流焊工序时熔融的焊料的表面张力而使元件的微细的位置偏差在熔融时定心的、自对准效果在通常焊膏s0中较大,在特定焊膏s1中较小(几乎没有)。另外,该自对准效果对元件外形起作用。

51.在图11的比较例中由于使用有通常焊膏s0,因此上表面基准型元件60因回流焊工序时的自对准效果而元件外形相对于焊膏的涂布位置定心。因此,即使在元件配置工序中对上表面的定位对象中心fc的偏差进行了修正而配置上表面基准型元件60,也存在有以消除该修正的方式对元件外形进行定心而在定位对象中心fc发生了位置偏差的状态下进行焊料接合的情况(图11b)。另外,通常焊膏s0由于焊膏形状的变化较大,因此也存在因加热不均等而在图11的左右的焊膏之间产生支撑力的差异,从而以上表面基准型元件60倾斜的状态被钎焊接合的情况(图11c)。在这些情况下,元件主体61的上表面的发光部62的位置从目标配置位置偏离或者发光部62的光轴倾斜。另外,虽然省略了图示,但是也存在上表面基准型元件60的发光部62的上表面高度的偏差变大的情况。因此,在以覆盖上表面基准型元件60的方式配置透镜的结构中,经由透镜的照射状况也因发光部62的上表面高度的偏差而发生变化。由此,发光部62难以向设计的方向、位置、范围高精度地照射光。近年来,对来自led的光的照射要求较高的精度,因此这样的发光部62的位置偏差、光轴的倾斜、上表面高

度的偏差等成为问题。

52.另一方面,在图11的本实施方式中,由于使用有自对准效果较小的特定焊膏s1,因此在回流焊处理中几乎不会产生基于自对准效果的元件的移动。因此,上表面基准型元件60在维持在元件配置工序中修正后的配置位置的状态下被钎焊接合(图12b)。另外,由于特定焊膏s1比较牢固地形成有金属间化合物的接合层,因此能够在熔融的同时抑制在图12的左右焊膏之间支撑力之差变大的情况而支撑上表面基准型元件60。因此,能够防止上表面基准型元件60成为倾斜的状态。由此,通过使用特定焊膏s1,能够防止因熔融的焊料的自对准效果而导致发光部62的位置(定位对象中心fc)与目标配置位置偏离或者发光部62的光轴倾斜。另外,特定焊膏s1由于维持焊膏形状的力较强,因此与通常焊膏s0相比,有时回流焊处理后的发光部62的上表面高度处于较高的位置。但是,因为其上表面高度也比较稳定,因此只要预先通过实验、模拟等以成为目标的上表面高度的方式调整焊料的涂布量等参数或者调整上述透镜的高度即可。

53.以下是回流焊检查工序的说明。在此,对作为钎焊接合部的焊脚形状的检查工序进行说明。图13是表示焊脚形状检查工序的一个例子的流程图。在焊脚形状检查工序中,回流焊检查控制部46的cpu46a首先控制基板输送装置47、检查相机48、相机移动装置49以对基板b上的预定的检查范围进行拍摄(s300),根据拍摄到的图像设定检查位置(s310)。接着,cpu46a判定涂布于所设定的检查位置的焊膏是否为通常焊膏s0(s320),当判定为是通常焊膏s0时,设定通常焊膏s0用的基准参数来检查焊脚形状s0f(s330)。另一方面,当cpu46a在s220中判定为不是通常焊膏s0而是特定焊膏s1时,设定特定焊膏s1用的基准参数来检查焊脚形状s1f(s340)。

54.在此,图14是表示焊脚形状的一个例子的说明图,图15是表示焊脚形状的检查基准的各参数的一个例子的说明图。在图14a、图15a中示出用于对在元件的上表面没有发光部62的通常元件进行接合的通常焊膏s0的焊脚形状s0f。另外,在图14b、图15b中示出用于接合上表面基准型元件60的特定焊膏s1的焊脚形状s1f。如图所示,特定焊膏s1的焊脚形状s1f与通常焊膏s0的焊脚形状s0f相比,存在成为鼓起被压得更小这样的形状的倾向。其理由认为是,由于金属间化合物的接合层的强度不同,因此熔融时的润湿扩展性等出现差异。检查参数根据这样的倾向的不同而预先确定并存储于hdd46d。例如,作为焊脚形状s0f的基准参数而确定宽度w0、高度h0、长度l0,作为焊脚形状s1f的基准参数而确定宽度w1、高度h1、长度l1。另外,作为基准参数,无需宽度、高度、长度全部根据焊膏的种类来确定,只要确定至少任意一个即可。特别是由于高度容易变化,因此作为基准参数,优选确定高度h0、h1。

55.当这样进行焊脚形状的检查时,cpu46a判定检查出的焊脚形状是否处于基准参数的基准范围内(s350)。cpu46a当判定为处于基准范围内时,将焊脚形状良好的主旨与检查位置建立对应地存储于hdd46d(s360),在判定为处于基准范围外时,将焊脚形状不良的主旨与检查位置建立对应地存储于hdd46d(s370)。并且,cpu46a判定在拍摄到的检查范围内是否存在下一检查位置(s380),在判定为存在下一检查位置时,返回s310进行处理。另一方面,cpu46a当判定为不存在下一检查位置时,判定是否存在基板上的下一检查范围(s390),当判定为存在下一检查范围时,返回s300进行处理,当判定为不存在下一检查范围时,使检查处理例程结束。

56.在此,明确本实施方式的构成要素与本公开的构成要素的对应关系。本实施方式

的元件安装处理的s20(图7)的点胶机涂布工序相当于涂布工序,元件安装处理的s30(图8)的元件配置工序相当于配置工序,元件安装处理的s40的回流焊工序相当于回流焊工序。元件安装处理的s50的回流焊检查工序(图13的焊脚形状检查工序)相当于检查工序。另外,元件安装系统1相当于元件安装系统。印刷装置10与安装装置20(在安装头3安装有胶合工具34的情况下)相当于涂布部,安装装置20(在安装头30安装有安装工具32的情况下)相当于配置部,回流焊装置40相当于回流焊部,回流焊检查装置45相当于检查部。

57.在以上说明的本实施方式的元件安装处理中,使用特定焊膏s1将上表面基准型元件60配置于基板b,并在回流焊工序中在特定焊膏s1中形成金属间化合物,由此能够抑制焊膏的自对准效果。因此,能够防止对位地配置于基板b上的上表面基准型元件60在回流焊工序中发生位置偏差或者上表面倾斜,因此能够在不使用粘接剂的情况下适当安装上表面基准型元件60。

58.另外,在特定焊膏s1中,因为熔点比sn高且熔点比回流焊工序中的加热温度高的cu在回流焊工序中不熔融而维持形状,所以熔融后的sn在cu的周围形成牢固的金属间化合物的接合层而抑制自对准效果。

59.另外,对于上表面基准型元件60使用特定焊膏s1,对于通常元件使用自对准效果较大的通常焊膏s0。对于仅以外形形状为基准而配置的通常元件,通过通常焊膏s0的自对准效果,能够修正微细的位置偏差而安装于适当的位置。另一方面,对于上表面的发光部62的位置(定位对象中心fc)较重要的上表面基准型元件60,能够适当地防止因自对准效果进行外形形状的定心而导致位置偏差或者上表面倾斜。另外,由于通常焊膏s0大多在比较大的范围内使用,因此通过丝网印刷进行涂布,特定焊膏s1能够通过点胶机涂布而没有浪费地适量涂布于上表面基准型元件60的配置位置。由于cu等的含量较多的特定焊膏s1比较昂贵,因此通过没有浪费地进行涂布,能够抑制不必要地花费成本。

60.另外,在回流焊检查工序中,因为区分使用通常焊膏s0用的基准参数和特定焊膏s1用的基准参数来检查焊脚形状,因此能够适当地进行焊脚形状的外观检查。

61.另外,在特定焊膏s1中,因为sn的含量为50质量%以上且65质量%以下,cu的含量为35质量%以上且50质量%以下,所以能够在回流焊工序中充分地形成金属间化合物的接合层而确保高强度。

62.另外,上表面基准型元件60是smd-led,通过使用特定焊膏s1而能够适当地防止发光部62的位置与目标配置位置不同或者发光部62的光轴倾斜,从而能够高精度地进行光的照射。

63.另外,本公开不受上述实施方式的任何限定,只要属于本公开的技术范围就能够以各种方式来实施,这是不言而喻的。

64.例如,在上述实施方式中,作为特定焊膏s1示例了sn-cu系焊料,cu优选为15质量%以上且65质量%以下,更优选为35质量%以上且50质量%以下,但是不限于此。例如,在特定焊膏s1中,为了与通常焊膏s0相比更容易形成金属间化合物,只要cu、au等的含量比通常焊膏s0多即可。另外,在特定焊膏s1中,还可以包含例如ni等其他金属。

65.在上述实施方式中,特定焊膏s1的除了sn以外的金属设为是熔点比sn高且熔点比回流焊工序的加热温度高的金属,但是不限于此,也可以是熔点至少比sn高的金属等。

66.在上述实施方式中,根据安装对象元件区分使用通常焊膏s0和特定焊膏s1,但是

不限于此。例如,在基板b的安装对象元件包括上表面基准型元件60的情况下,也可以使用特定焊膏s1来安装该基板b的全部元件等。

67.在上述实施方式中,通过丝网印刷进行通常焊膏s0的涂布,通过点胶机涂布进行特定焊膏s1的涂布,但是不限于此。也可以根据涂布范围的大小或上表面基准型元件60的配置数等,通过点胶机涂布进行通常焊膏s0的涂布,通过丝网印刷进行特定焊膏s1的涂布等。另外,不仅是利用安装装置20进行点胶机涂布的装置、即印刷装置10,在安装头30安装有胶合工具34的安装装置20也相当于涂布部,但是不限于此,也可以利用印刷装置10进行焊膏的涂布而不利用安装装置20进行焊膏的涂布。在该情况下,也可以是,印刷装置10相当于涂布部,安装装置20相当于配置部,安装装置20是无法将胶合工具34安装于安装头30的结构。另外,也可以通过针转印来进行通常焊膏s0及特定焊膏s1中的任一者。或者,不限于利用不同的方法来涂布通常焊膏s0和特定焊膏s1,也可以利用相同的方法进行涂布。

68.在上述实施方式中,作为上表面基准型元件60而示例了smd-led,但是不限于此,只要是在上表面具有定位的基准的元件即可。

69.在上述实施方式中,在回流焊检查工序中,区分使用通常焊膏s0用的基准参数和特定焊膏s1用的基准参数来检查焊脚形状,但是不限于此。在回流焊检查工序中的其他形状、尺寸、位置等的检查中,也可以根据焊膏的种类来选择性地设定检查的基准参数。另外,不仅是检查工序,也可以在涂布工序中根据焊膏的种类来选择性地设定与涂布相关的参数,也可以在元件配置工序中根据焊膏的种类来选择性地设定与元件的配置相关的参数,还可以在回流焊工序中根据焊膏的种类来选择性地设定与基板b的加热相关的参数。即,也可以根据焊膏的种类选择性地设定与元件的安装相关的各种参数。

70.例如,在元件配置工序中,作为与元件的配置相关的参数,只要能够根据焊膏的种类来设定在配置元件时将元件向基板b按压的力、配置元件的高度方向上的位置(喷嘴解除吸附的位置)等即可。如上所述,当使用特定焊膏s1时,回流焊处理后的元件的上表面高度有时比通常焊膏s0高。因此,能够通过根据焊膏的种类来设定与元件的配置相关的参数,而能够更适当地安装元件。另外,在回流焊工序中,作为与基板b的加热相关的参数,例如只要能够根据焊膏的种类来设定加热温度或加热时间等即可。在一个基板b上混合存在通常焊膏s0和特定焊膏s1的情况下,也可以将特定焊膏s1用的参数用作与基板b的加热相关的参数。另外,也可以考虑通常焊膏s0与特定焊膏s1的涂布范围的大小或上表面基准型元件60的配置数等来决定使用哪个参数。或者,在回流焊工序中,也可以区分使用仅使用通常焊膏s0的情况下的加热参数、仅使用特定焊膏s1的情况下的加热参数及混合使用通常焊膏s0和特定焊膏s1的情况下的加热参数。

71.在此,本公开的元件安装方法也可以如以下这样构成。例如,在本公开的元件安装方法中,也可以是,上述特定焊膏中,上述除了sn以外的金属是熔点比上述sn的熔点高且熔点比上述回流焊工序的加热温度高的金属。这样一来,即使在回流焊工序中sn熔融,除了sn以外的金属也不熔融而维持形状,所以熔融后的sn在其周围形成金属间化合物。因此,能够进一步抑制焊膏的自对准效果。

72.在本公开的元件安装方法中,也可以是,在上述上表面基准型元件的安装中使用上述特定焊膏,在上表面不具有定位基准的其他元件的安装中,使用与上述特定焊膏相比在上述回流焊工序中的自对准效果更大的其他焊膏。这样一来,其他元件能够通过自对准

效果修正微细的位置偏差而安装于适当的位置,并且能够防止上表面基准型元件发生位置偏差或者上表面倾斜。

73.在本公开的元件安装方法中,也可以是,在上述涂布工序中,对上述特定焊膏和上述其他焊膏分别通过丝网印刷、针转印及点胶机涂布中的某一方式来进行涂布。这样一来,能够根据各焊膏的使用量和使用范围等而以适当的方法进行涂布。

74.在本公开的元件安装方法中,也可以是,上述元件安装方法包含上述基板的外观的检查工序,能够选择性地设定与上述配置工序中的上述元件的配置相关的参数、与上述回流焊工序中的上述基板的加热相关的参数及与上述检查工序中的检查的基准相关的参数中的至少任一个参数,基于在上述元件的安装中使用的焊膏的种类是上述特定焊膏还是上述其他焊膏来选择上述参数。这样一来,能够根据焊膏的种类适当地进行元件的配置、基板的加热、基板的外观检查。

75.在本公开的元件安装方法中,也可以是,在上述特定焊膏中,上述sn的含量为50质量%以上且65质量%以下,上述除了sn以外的金属的含量为35质量%以上且50质量%以下。这样一来,由于充分地含有在回流焊工序中不熔融而维持形状的金属,因此能够通过金属间化合物确保更高的强度。

76.在本公开的元件安装方法中,也可以是,上述上表面基准型元件是smd-led。由于这样的smd-led要求防止元件的倾斜而高精度地照射光,因此应用本公开的意义较高。

77.本公开的其他元件安装方法是使用包括sn和除了sn以外的金属的特定焊膏及不同于该特定焊膏的其他焊膏中的至少一种焊膏而将元件安装于基板的元件安装方法,其主旨在于,能够选择性地设定与上述元件的安装相关的参数,基于在上述元件的安装中使用的焊膏的种类是上述特定焊膏还是上述其他焊膏来选择上述参数。这样一来,能够根据焊膏的种类而适当地进行元件的安装。

78.本公开的元件安装系统将包含sn和除了sn以外的金属的特定焊膏涂布于基板,将在上表面具有定位的基准的上表面基准型元件相对于上述基板上的一个以上的基准点进行对位而进行配置,对上述基板进行加热而对上述元件进行回流焊,其主旨在于,上述特定焊膏通过在进行上述回流焊时使上述sn的至少一部分熔融并使熔融后的sn与上述除了sn以外的金属形成金属间化合物,而将上述上表面基准型元件固定于上述基板。因此,与上述元件安装方法相同地,能够在不使用粘接剂的情况下适当地安装上表面基准型元件。

79.本公开的元件安装系统具备:涂布部,将焊膏涂布于基板;配置部,将包括smd-led在内的元件相对于上述基板上的一个以上的基准点进行对位而进行配置;回流焊部,对上述基板进行加热而对上述元件进行回流焊;及检查部,进行上述基板的外观检查,其主旨在于,在上述smd-led的安装中,使用特定焊膏,在除了上述smd-led以外的其他元件的安装中,使用与上述特定焊膏相比在上述回流焊部的回流焊中的自对准效果更大的其他焊膏,能够选择性地设定与上述配置部中的上述元件的配置相关的参数、与上述涂布部中的上述焊膏的涂布相关的参数、与上述回流焊部中的上述基板的加热相关的参数及与上述检查部中的检查的基准相关的参数中的至少任一个参数,基于在上述元件的安装中使用的焊膏的种类是上述特定焊膏还是上述其他焊膏来选择上述参数。因此,与上述元件安装方法相同地,能够在不使用粘接剂的情况下适当地安装上表面基准型元件。另外,能够根据焊膏的种类而适当地进行焊膏的涂布(印刷)、元件的配置、基板的加热、基板的外观检查。

80.产业上的可利用性

81.本公开能够应用于元件安装系统的制造工业等中。

82.附图标记说明

83.1、元件安装系统;10、印刷装置;11、22、42、47、基板输送装置;13、印刷头;14、刮板;15、头移动装置;16、固定框;19、印刷控制部;19a、29a、46a、52a、cpu;19b、29b、46b、52b、rom;19c、29c、46c、52c、ram;19d、29d、46d、52d、hdd;20、安装装置;20a、基台;20b、箱体;21、元件供给装置;25、头移动装置;25a、x轴滑动件;25b、y轴滑动件;26、零件相机;27、标记相机;29、安装控制部;30、安装头;32、安装工具;34、胶合工具;35、安装工具站;36、胶合工具站;37、吸嘴站;40、回流焊装置;41、回流焊控制部;43、加热部;45、回流焊检查装置;46、回流焊检查控制部;48、检查相机;49、相机移动装置;50、管理装置;56、输入设备;58、显示器;60、上表面基准型元件;61、元件主体;62、发光部;b、基板;fc、定位对象中心;m、丝网掩模;pc、元件中心;s、焊料;s0、通常焊膏;s1、特定焊膏。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。