1.本发明涉及一种利用液压使工具工作这样的液压工作装置。

背景技术:

2.以往以来,便携式的液压工作装置用于营救的用途,其一个例子记载于例如作为日本专利申请的公开公报的日本特开2010-280011号公报(jp2010-280011a)等。日本特开2010-280011号公报所公开的液压工作装置包括:电池;液压产生单元,其具有从该电池被供电的电动马达和由该电动马达驱动的液压泵;以及头单元,其可相对于液压产生单元拆装并且具有被由该液压产生单元产生的压力油驱动的顶端工具。作为设置于头单元的顶端工具,准备了刀具、扩张器等各种各样的工具,能够通过更换头单元来应对多种多样的作业。

技术实现要素:

3.在以往的液压工作装置中,操作者用手握住操作手柄而使该操作手柄从初始位置向动作位置移动,从而使头单元动作。另外,若使操作者用手握着的操作手柄从动作位置返回初始位置,则头单元的动作停止。

4.然而,近年来,为了使在营救的用途中所使用的便携式的液压工作装置的安全性提高,要求如下液压工作装置:在操作者用手握住操作手柄而使该操作手柄从初始位置移动到动作位置之后,操作者仅通过使手离开操作手柄,头单元的动作就停止。

5.本发明是考虑这样的点而做成的,目的在于提供如下液压工作装置:在用手握住操作手柄而使该操作手柄从初始位置移动而使工具动作之后,操作者仅通过使手离开操作手柄,工具的动作就停止,从而能够使安全性提高。

6.本发明的液压工作装置的特征在于,具备:工具;工作部,其具有压力油供给机构,该压力油供给机构从油室向所述工具输送压力油并且使来自所述工具的回油返回所述油室;操作手柄,其用于调整所述压力油供给机构的压力油和回油的油路并且能够从初始位置移动;以及施力部件,其在未对所述操作手柄从外部作用力时对该操作手柄朝向所述初始位置施力,若所述操作手柄从所述初始位置移动则利用所述工作部使所述工具工作,若利用所述施力部件使所述操作手柄返回所述初始位置则由所述工作部实现的所述工具的动作停止。

7.在本发明的液压工作装置中,也可以是,所述工具具有:工具构件;划分构件,其将供压力油积存的内部空间划分成前进油室和后退油室;以及活塞构件,其安装于所述划分构件并且用于使所述工具构件移动,在所述操作手柄从所述初始位置移动时,利用所述工作部从所述油室向所述工具的所述前进油室或所述后退油室输送压力油,从而使所述划分构件和所述活塞构件移动,此时回油从所述后退油室或所述前进油室返回所述油室。

8.另外,也可以是,所述操作手柄能够从所述初始位置向第1旋转方向和与第1旋转方向相反的方向即第2旋转方向旋转,若所述操作手柄从所述初始位置向第1旋转方向旋

转,则利用所述工作部使所述工具的所述工具构件向第1方向移动,若所述操作手柄从所述初始位置向第2旋转方向旋转,则利用所述工作部使所述工具的所述工具构件向与第1方向相反的方向即第2方向移动。

9.另外,也可以是,本发明的液压工作装置还具备一对往复构件,若所述操作手柄旋转,则各所述往复构件从中立位置向彼此相反的方向移动,所述压力油供给机构具有与一对所述往复构件相对应的一对流路调整阀,利用各流路调整阀调整从所述油室到所述工具的压力油的油路和从所述工具到所述油室的回油的油路,在所述操作手柄从所述初始位置向第1旋转方向旋转而使各所述往复构件从中立位置向彼此相反的方向移动时,从所述油室到所述工具的所述前进油室的压力油的油路和从所述工具的所述后退油室到所述油室的回油的油路分别连通,从而使所述划分构件和所述活塞构件向第1方向移动,在所述操作手柄从所述初始位置向第2旋转方向旋转而使各所述往复构件从中立位置向彼此相反的方向移动时,从所述油室到所述工具的所述后退油室的压力油的油路和从所述工具的所述前进油室到所述油室的回油的油路分别连通,从而使所述划分构件和所述活塞构件向与第1方向相反的方向即第2方向移动。

10.另外,也可以是,各所述流路调整阀具有:第1密封板,其设置有贯通孔;第2密封板,其设置有贯通孔;以及密封销,其用于密封所述第1密封板的所述贯通孔或所述第2密封板的所述贯通孔,利用所述往复构件使所述密封销移动,在所述往复构件位于中立位置时,所述第1密封板的所述贯通孔和所述第2密封板的所述贯通孔未被所述密封销密封,若所述往复构件从中立位置移动,则在一个所述流路调整阀中所述第1密封板的所述贯通孔被所述密封销密封,并且在另一个所述流路调整阀中所述第2密封板的所述贯通孔被所述密封销密封。

11.另外,也可以是,在所述操作手柄从所述初始位置向第1旋转方向旋转和向第2旋转方向旋转这两种情况下,在各所述流路调整阀中被所述密封销密封的密封板不同。

12.另外,也可以是,所述密封销具有圆柱形状部分和设置于所述圆柱形状部分的一个端部的球端面,所述第1密封板的所述贯通孔的直径设为与所述密封销的所述圆柱形状部分的直径相同的大小,通过将所述密封销插入所述第1密封板的所述贯通孔从而将所述第1密封板的所述贯通孔密封,在所述第2密封板形成有比所述密封销的所述圆柱形状部分的直径小的直径的第1贯通孔和比所述密封销的所述圆柱形状部分的直径大的直径的第2贯通孔,在所述密封销的所述圆柱形状部分进入到所述第2密封板的所述第2贯通孔时,所述球端面接触于所述第1贯通孔和所述第2贯通孔之间的部位,从而将所述第2密封板的所述第1贯通孔和所述第2贯通孔密封。

13.另外,也可以是,在所述第2密封板中,在所述第1贯通孔与所述第2贯通孔之间形成有倾斜面,在所述密封销的所述圆柱形状部分进入到所述第2密封板的所述第2贯通孔时,所述球端面与所述倾斜面接触,从而将所述第2密封板的所述第1贯通孔和所述第2贯通孔密封。

附图说明

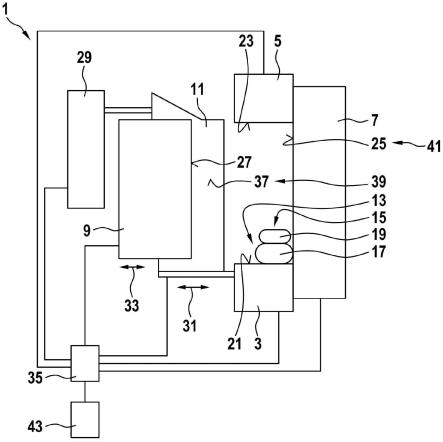

14.图1是表示本发明的实施方式的切断装置的主视图。

15.图2是表示从侧方观察图1所示的切断装置时的内部结构的侧视图。

16.图3是放大地表示图2所示的切断装置的内部结构的一部分的侧视图。

17.图4是表示图1所示的切断装置中的操作手柄的内部结构的侧视图。

18.图5是图4所示的操作手柄的基于a-a向视的剖视图。

19.图6是表示图4所示的操作手柄中的相位调整构件的结构的立体图。

20.图7是表示在图1所示的切断装置中操作手柄位于前进位置时的压力油供给机构的内部结构的图。

21.图8是表示在图1所示的切断装置中操作手柄位于中立位置时的压力油供给机构的内部结构的图。

22.图9是表示在图1所示的切断装置中操作手柄位于后退位置时的压力油供给机构的内部结构的图。

23.图10是图1所示的切断装置的压力油供给机构中的流路调整阀的分解立体图。

24.图11是表示在图1所示的切断装置的压力油供给机构中第2密封板的贯通孔未被密封销密封时的状态的结构图。

25.图12是表示在图1所示的切断装置的压力油供给机构中第2密封板的贯通孔被密封销密封时的状态的结构图。

26.图13是表示在本发明的实施方式的其他结构的切断装置中操作手柄位于前进位置时的压力油供给机构的内部结构的图。

27.图14是表示在图13所示的切断装置中操作手柄位于中立位置时的压力油供给机构的内部结构的图。

28.图15是表示在图13所示的切断装置中操作手柄位于后退位置时的压力油供给机构的内部结构的图。

29.图16是表示以往的切断装置的压力油供给机构的结构的结构图。

具体实施方式

30.以下,参照附图对本发明的实施方式进行说明。本实施方式的切断装置(液压工作装置)用于营救等用途,能够利用切断部切断钢筋等圆棒。图1~图12是表示本实施方式的切断装置的图。另外,图13~图15是表示本实施方式的其他结构的切断装置的压力油供给机构的图。此外,在图2~图4、图7~图9以及图13~图15中,为了使压力油、回油的油路、流路调整阀等易于被看到,省略了用于对这些油路、流路调整阀等的周围的部位处的截面进行表示的阴影线的描画。

31.如图1等所示,本实施方式的切断装置10具备:电动马达等马达20;电池22,其由锂离子电池或镍氢电池等二次电池构成;切断部50,其用于切断钢筋等圆棒;以及工作部21,其用于使切断部50工作。更详细而言,切断部50具有一对切断构件64、66,这些切断构件64、66分别能以轴68为中心旋转。并且,通过使各切断构件64、66以轴68为中心向相互靠近的方向旋转,从而切断位于一对切断构件64、66之间的钢筋等圆棒。另外,在工作部21安装有操作手柄70,作业人员操作该操作手柄70从而能够调整各切断构件64、66的以轴68为中心的旋转方向。在本实施方式中,操作手柄70呈圆柱形状,作业人员用手握住操作手柄70而使该操作手柄70从初始位置向正方向或反方向旋转,从而使各切断构件64、66以轴68为中心向相互靠近的方向或相互远离的方向旋转。另外,在本实施方式中,若作业人员使手离开操作

手柄70,则该操作手柄70会返回初始位置。若操作手柄70返回初始位置,则各切断构件64、66分别停止。这样的动作的详细情况见后述。

32.如图2所示,在马达20安装有旋转轴24,通过从电池22向马达20供给电力,从而使安装于马达20的旋转轴24旋转。另外,在旋转轴24的顶端安装有偏心构件25。偏心构件25相对于旋转轴24的轴线偏心,在该偏心构件25的外周面安装有滚针轴承等轴承。

33.工作部21具有:活塞26,其设置于偏心构件25的周围;油室28;以及压力油供给机构30,其从油室28向切断部50输送压力油或者使压力油从切断部50返回油室28。通过使偏心构件25旋转而使活塞26上下运动。另外,活塞26始终被未图示的弹簧朝向轴承的外周面按压。因此,若利用马达20使旋转轴24旋转,则偏心构件25和轴承会相对于旋转轴24的轴线偏心旋转运动,从而使活塞26上下运动,从油室28朝向压力油供给机构30输送压力油并从该压力油供给机构30向切断部50供给压力油,从而使切断部50工作。

34.使用图1和图2对切断部50的结构进行说明。切断部50具有:一对切断构件64、66,其分别能够以轴68为中心旋转;基部构件59;以及活塞构件52,其在顶端安装有基部构件59。在切断构件64的与切断构件66相对的部位设置有用于切断圆棒的刃部64b。另外,在切断构件66的与切断构件64相对的部位也设置有用于切断圆棒的刃部66b。另外,切断构件64和基部构件59由连接构件60连接。更详细而言,切断构件64以设置于其基端部分的轴64a为中心相对于连接构件60旋转自如地连接于该连接构件60。另外,连接构件60以设置于其基端部分的轴60a为中心相对于基部构件59旋转自如地连接于该基部构件59。另外,切断构件66和基部构件59由连接构件62连接。更详细而言,切断构件66以设置于其基端部分的轴66a为中心相对于连接构件62旋转自如地连接于该连接构件62。另外,连接构件62以设置于其基端部分的轴62a为中心相对于基部构件59旋转自如地连接于该基部构件59。

35.在这样的切断装置10中,若利用压力油供给机构30从油室28向切断部50的前进位置(见后述)输送压力油,则活塞构件52被向图1和图2中的左侧推出。并且,若活塞构件52被向图1和图2中的左侧推出,则基部构件59也向图1和图2中的左方向移动。由此,利用以旋转自如的方式与基部构件59的顶端部分连接的各连接构件60、62将各切断构件64、66推动。具体而言,各切断构件64、66以轴68为中心向图1中的箭头方向旋转。如此,各切断构件64、66以轴68为中心向相互靠近的方向旋转,因此,将夹在各切断构件64、66之间的钢筋等圆棒切断。另一方面,在切断了夹在各切断构件64、66之间的钢筋等圆棒之后,若基部构件59向图1和图2中的右侧移动,则利用以旋转自如的方式与该基部构件59的顶端部分连接的各连接构件60、62将各切断构件64、66的基端部分拉拽,使这些切断构件64、66以轴68为中心向相互远离的方向(即与图1所示的箭头相反的方向)旋转。

36.在本实施方式中,如上所述,使切断部50工作的工作部21具有压力油供给机构30,该压力油供给机构30从油室28向切断部50输送压力油或者使压力油从切断部50返回油室28。另外,在工作部21设置有操作手柄70,作业人员操作该操作手柄70,从而能够调整压力油供给机构30的压力油、回油的流路。由此,作业人员能够通过操作该操作手柄70从而调整各切断构件64、66的以轴68为中心的旋转方向。另外,在本实施方式中,若作业人员使手离开操作手柄70,则该操作手柄70会返回初始位置,在该情况下,各切断构件64、66分别停止。以下,对这样的压力油供给机构30、操作手柄70以及设置于压力油供给机构30的两个流路调整阀80的结构的详细情况进行说明。

37.首先,使用图3~图6对操作手柄70的结构进行说明。作业人员用手握住操作手柄70,从而能够使操作手柄70从初始位置向两方向旋转。这样的操作手柄70由安装于工作部21的手柄支承部72支承。另外,操作手柄70相对于手柄支承部72旋转自如。此外,操作手柄70相对于初始位置的旋转角度限制于预定的范围内的大小。另外,在使操作手柄70从初始位置旋转之后,若作业人员使手离开操作手柄70,则操作手柄70会返回初始位置。具体而言,如图4和图5所示,在操作手柄70形成有两个圆弧状的槽70a。另外,两个止动销73分别安装于手柄支承部72,各止动销73嵌于各槽70a中。另外,在各槽70a的内部设置有弹簧74。各弹簧74的一端与止动销73接触,各弹簧74的另一端与槽70a的端部接触。由此,在作业人员未用手握住操作手柄70的情况下,操作手柄70会在设置于各槽70a的内部的弹簧74的作用下维持在图5所示这样的位置。将这样的位置设为操作手柄70的初始位置。另一方面,若作业人员用手握住操作手柄70而使该操作手柄70从初始位置向正方向或反方向旋转,则会在各止动销73嵌于各槽70a的状态下使各槽70a旋转。由此,两个弹簧74中的一个弹簧74会在槽70a的端部与止动销73之间压缩。因而,若作业人员使手离开操作手柄70,则会在压缩的该弹簧74要恢复成原来的状态的力的作用下使操作手柄70旋转而返回原来的初始位置。

38.另外,如图4和图5所示,设置有用于检测操作手柄70是否位于初始位置的初始位置检测传感器75。初始位置检测传感器75具有能够相对于操作手柄70进退的突起部分75a。另外,在操作手柄70的外周面形成有凹部70b。并且,如图5所示,在操作手柄70位于初始位置的情况下,初始位置检测传感器75的突起部分75a进入操作手柄70的凹部70b。另一方面,若作业人员用手握住操作手柄70而使该操作手柄70从初始位置旋转,则突起部分75a会出来到凹部70b外部。在该情况下,突起部分75a由于与操作手柄70的外周面接触而被向图5中的下方向下压。由此,初始位置检测传感器75检测到操作手柄70的位置不是初始位置的情况。

39.如图4所示,在操作手柄70安装有相位调整构件76。在此,操作手柄70的轴心与相位调整构件76的轴心相同。因此,若作业人员用手握住操作手柄70而使该操作手柄70从初始位置旋转,则相位调整构件76也会同步地旋转。使用图6~图9对相位调整构件76的结构的详细情况进行说明。如图6所示,相位调整构件76具有:圆柱形状的主体部分76b,其配置于手柄支承部72的内侧;两个棒状的突起部分76a,其安装于主体部分76b的一个端面;以及基部部分76c,其安装于主体部分76b的另一个端面。基部部分76c设置于操作手柄70的内部,若操作手柄70旋转,则该基部部分76c也会一体地旋转。

40.另外,如图7~图9所示,在手柄支承部72的内部配置有左右一对的往复构件78,在各往复构件78形成有供相位调整构件76的各突起部分76a嵌入的槽78a。由此,若相位调整构件76与操作手柄70同步地旋转,则各往复构件78会在图7~图9的上下方向上移动。具体而言,在操作手柄70位于初始位置时,各往复构件78位于图8所示的中立位置。在该情况下,图8的上下方向上的各往复构件78的高度相同。另一方面,若作业人员用手握住操作手柄70而使该操作手柄70向右方向旋转,则相位调整构件76会向图7~图9中的顺时针的方向旋转。由此,如图7所示,两个突起部分76a中的左侧的突起部分76a上升并且右侧的突起部分76a下降。在该情况下,突起部分76a进行推压,使图7中的左侧的往复构件78从中立位置上升并且使右侧的往复构件78从中立位置下降。将这样的各往复构件78的位置设为前进位置。另外,若作业人员用手握住操作手柄70而使该操作手柄70向左方向旋转,则相位调整构

件76会向图7~图9中的逆时针的方向旋转。由此,如图9所示,两个突起部分76a中的左侧的突起部分76a下降并且右侧的突起部分76a上升。在该情况下,突起部分76a进行推压,使图9中的左侧的往复构件78从中立位置下降并且使右侧的往复构件78从中立位置上升。将这样的各往复构件78的位置设为后退位置。

41.如图2和图3所示,切断部50具有形成有供压力油积存的内部空间的主体部56。另外,在主体部56的内部设置有将形成于主体部56的内部的内部空间划分成两个区域的划分构件54。另外,活塞构件52的端部与划分构件54连接。此外,供压力油积存的内部空间中的由划分构件54划分成的两个区域中的、比图2中的划分构件54靠右侧的区域成为前进油室,比图2中的划分构件54靠左侧的区域成为后退油室58。此外,在图2中,前进油室的容积为0,若划分构件54在图2中向左侧移动,则会在主体部56与划分构件54之间形成前进油室。并且,若从压力油供给机构30向前进油室输送压力油,则该划分构件54会被压力油推压而向图2中的左侧移动,活塞构件52也向图2中的左侧移动。另一方面,若从压力油供给机构30向后退油室58输送压力油,则该划分构件54会被压力油推压而向图2中的右侧移动,活塞构件52也向图2中的右侧移动。另外,在活塞构件52的内部形成有用于收纳棒状构件51的收纳空间。另外,在棒状构件51的内部形成有压力油的流路51a,若从后述的压力油供给机构30向棒状构件51的流路51a输送压力油,则会将该压力油向后退油室58输送。

42.如图1~图3和图7~图9所示,在压力油供给机构30设置有用于从油室28向切断部50输送压力油或者使回油从切断部50返回油室28的多个油路32、33、34、36、37、38、40、42、45、46、47。另外,压力油供给机构30具有两个流路调整阀80。利用这两个流路调整阀80来调整从油室28向切断部50输送的压力油、从切断部50向油室28返回的回油通过哪个流路。另外,两个流路调整阀80分别由操作手柄70操作。具体而言,通过使各往复构件78上下运动来操作各流路调整阀80。

43.在压力油供给机构30中,第1油路32与油室28连通,第2油路33与第1油路32连通。另外,在第1油路32与第2油路33之间设置有左侧的流路调整阀80的第1密封板81(见后述)。另外,第3油路34与第2油路33连通。另外,第3油路34与第4油路36连通,第4油路36与第5油路38连通。第5油路38与在主体部56的内部形成的内部空间中的位于比图2的划分构件54靠右侧的区域的前进油室连通。另外,在左侧的流路调整阀80的基部部分86(见后述)的周围设置有第6油路37,该第6油路37借助左侧的流路调整阀80的第2密封板82(见后述)与第3油路34连通。

44.另外,第7油路40与棒状构件51的流路51a连通。另外,第7油路40与第8油路47连通,第8油路47与第9油路46连通。在此,在第1油路32与第9油路46之间设置有右侧的流路调整阀80的第1密封板81(见后述)。另外,在右侧的流路调整阀80的基部部分86(见后述)的周围设置有第10油路42,该第10油路42借助右侧的流路调整阀80的第2密封板82(见后述)与第9油路46连通。另外,设置有用于使压力油返回油室28的排放管44,该排放管44与第11油路45连通。第11油路45与第6油路37和第10油路42分别连通。

45.接着,使用图7~图12对各流路调整阀80的结构的详细情况进行说明。如图7~图12所示,各流路调整阀80具有:第1密封板81;第2密封板82;阀座83,其设置于第1密封板81和第2密封板82之间;密封销84,其设置于阀座83的内部;工作销85,其安装于密封销84;以及基部部分86,工作销85贯穿该基部部分86的内部。此外,在图10的分解立体图中为了使密

封销84易于被看到而省略了阀座83的图示。更详细而言,如图11和图12所示,密封销84具有圆柱形状部分84a和设置于圆柱形状部分84a的一个端部(具体而言是第2密封板82侧的端部)的球端面84b。另外,工作销85具有第1圆柱形状部分85a和直径比第1圆柱形状部分85a的直径大的第2圆柱形状部分85b,第1圆柱形状部分85a的顶端安装于密封销84的球端面84b。

46.在第1密封板81形成有直径的大小均匀的贯通孔81a。贯通孔81a的直径设为与密封销84的圆柱形状部分84a的直径大致相同的大小。因此,若密封销84的圆柱形状部分84a进入第1密封板81的贯通孔81a,则第1密封板81的贯通孔81a会被密封销84密封。

47.如图11和图12所示,在第2密封板82形成有由第1贯通孔82a和第2贯通孔82b构成的贯通孔。在此,第2贯通孔82b的直径比第1贯通孔82a的直径大。另外,第1贯通孔82a的直径比密封销84的圆柱形状部分84a的直径小。另一方面,第2贯通孔82b的直径比密封销84的圆柱形状部分84a的直径大。另外,第1贯通孔82a的直径比工作销85的第1圆柱形状部分85a的直径大。另外,在第2密封板82的贯通孔中,在第1贯通孔82a与第2贯通孔82b之间形成有倾斜面82c。并且,若密封销84被朝向第2密封板82推动,则如图12所示,密封销84的球端面84b会与第2密封板82的倾斜面82c接触,从而使第2密封板82的贯通孔被密封销84堵塞。

48.如图7~图9所示,在阀座83的一个端面安装有第1密封板81。另外,在阀座83的另一个端面安装有第2密封板82。另外,在阀座83形成有贯通孔,密封销84在该贯通孔的内部上下运动。此外,阀座83的贯通孔的直径比密封销84的圆柱形状部分84a的直径大。因此,压力油能够通过阀座83的贯通孔的外周面与密封销84的圆柱形状部分84a的外周面之间的间隙。

49.在第2密封板82的与安装有阀座83的面相反的那一侧的面安装有基部部分86。在基部部分86形成有贯通孔,工作销85在该贯通孔的内部上下运动。此外,基部部分86的贯通孔的直径设为与工作销85的第2圆柱形状部分85b的直径大致相同的大小。因此,基部部分86的贯通孔被工作销85密封。

50.如图7~图9所示,在各流路调整阀80中,在密封销84的圆柱形状部分84a的下端面连接有连接部分89的一端,在该连接部分89的另一端安装有密封板87。另外,弹簧88以压缩的状态配置于密封板87的下方。由此,在压缩的弹簧88要恢复成原来的状态的力的作用下,密封板87被向图7~图9所示的上方向推动。

51.如图8所示,在各往复构件78位于中立位置时,成为各工作销85的第2圆柱形状部分85b的上端与各往复构件78的推动部78b接触的状态。具体而言,在压缩的弹簧88要恢复成原来的状态的力的作用下,密封板87被向图7~图9所示的上方向推动,从而使借助连接部分89而与密封板87连接的密封销84和工作销85也被向图7~图9所示的上方向推动。然而,若工作销85的第2圆柱形状部分85b的上端与各往复构件78的推动部78b接触,则密封销84和工作销85不会进一步向上方移动,因此密封销84会收纳于阀座83的贯通孔。在该状态下,第1密封板81和第2密封板82未被密封销84密封。

52.另一方面,如图7所示,若各往复构件78向前进位置移动,则左侧的往复构件78上升,从而使该往复构件78的推动部78b向上方自左侧的工作销85的第2圆柱形状部分85b分离开。此外,在该情况下,在压缩的弹簧88要恢复成原来的状态的力的作用下,密封板87被向图7~图9所示的上方向推动,从而使借助连接部分89而与密封板87连接的密封销84和工

作销85也被向图7~图9所示的上方向推动。在该情况下,在左侧的流路调整阀80中,第2密封板82的贯通孔被密封销84密封。此外,在该状态下,在左侧的流路调整阀80中,第1密封板81未被密封销84密封。另外,若各往复构件78向前进位置移动,则右侧的往复构件78下降,从而使该往复构件78的推动部78b将右侧的工作销85的第2圆柱形状部分85b向下方推动。由此,在右侧的流路调整阀80中,密封销84的圆柱形状部分84a进入第1密封板81的贯通孔81a,因此,第1密封板81的贯通孔81a被密封销84密封。此外,在该状态下,在右侧的流路调整阀80中,第2密封板82未被密封销84密封。

53.另外,如图9所示,若各往复构件78向后退位置移动,则左侧的往复构件78下降,从而使该往复构件78的推动部78b将左侧的工作销85的第2圆柱形状部分85b向下方推动。由此,在左侧的流路调整阀80中,密封销84的圆柱形状部分84a进入第1密封板81的贯通孔81a,因此,第1密封板81的贯通孔81a被密封销84密封。此外,在该状态下,在左侧的流路调整阀80中,第2密封板82未被密封销84密封。另外,若各往复构件78向后退位置移动,则右侧的往复构件78上升,从而使该往复构件78的推动部78b向上方自右侧的工作销85的第2圆柱形状部分85b分离开。此外,在该情况下,在压缩的弹簧88要恢复成原来的状态的力的作用下,密封板87被向图7~图9所示的上方向推动,从而使借助连接部分89而与密封板87连接的密封销84和工作销85也被向图7~图9所示的上方向推动。在该情况下,在右侧的流路调整阀80中,第2密封板82的贯通孔被密封销84密封。此外,在该状态下,在右侧的流路调整阀80中,第1密封板81未被密封销84密封。

54.接着,以下说明由这样的结构构成的切断装置10的动作。首先,对利用切断部50切断钢筋等圆棒时的动作进行说明。在利用切断部50切断钢筋等圆棒时,从电池22向马达20供给电力,从而使马达20驱动。然后,在利用马达20使旋转轴24旋转时,偏心构件25和轴承相对于旋转轴24的轴线偏心旋转运动,从而使活塞26上下运动,从油室28朝向压力油供给机构30输送压力油。接着,若作业人员用手握住操作手柄70而使该操作手柄70向右方向旋转,则相位调整构件76向图7~图9中的顺时针的方向旋转。由此,如图7所示,两个突起部分76a中的左侧的突起部分76a上升并且右侧的突起部分76a下降。由此,各往复构件78向图7所示的前进位置移动。如上所述,在各往复构件78位于前进位置时,在左侧的流路调整阀80中,第2密封板82的贯通孔被密封销84密封。此外,在该状态下,在左侧的流路调整阀80中,第1密封板81未被密封销84密封。另外,在右侧的流路调整阀80中,第1密封板81的贯通孔81a被密封销84密封。此外,在该状态下,在右侧的流路调整阀80中,第2密封板82未被密封销84密封。

55.在各往复构件78位于前进位置时,从油室28输送到压力油供给机构30的压力油从第1油路32经由左侧的流路调整阀80的第1密封板81的贯通孔81a而向第2油路33输送。然后,从第2油路33经由第3油路34向第4油路36输送压力油。此时,由于在左侧的流路调整阀80中第2密封板82的贯通孔被密封销84密封着,因此不会从第3油路34向第6油路37输送压力油。然后,从第4油路36向第5油路38输送压力油。由此,从第5油路38向前进油室输送压力油,将划分构件54向图2中的左侧推动。这样一来,与划分构件54连接的活塞构件52被向图1和图2中的左侧推出。由此,切断部50的各切断构件64、66以轴68为中心向图2中的箭头方向旋转。如此,各切断构件64、66以轴68为中心向相互靠近的方向旋转,因此,将夹在各切断构件64、66之间的钢筋等圆棒切断。

56.另外,若划分构件54被向图2中的左侧推动,则从后退油室58向棒状构件51的流路51a输送回油,该回油从流路51a向第7油路40输送。然后,从第7油路40依次经由第8油路47和第9油路46而向第10油路42输送回油。此外,如上所述,由于在右侧的流路调整阀80中第2密封板82未被密封销84密封,因此会从第9油路46经由第2密封板82的贯通孔向第10油路42输送回油。然后,从第10油路42经由第11油路45向排放管44输送回油。这样一来,回油从排放管44返回油室28。此外,由于在右侧的流路调整阀80中第1密封板81的贯通孔81a被密封销84密封着,因此不会从第9油路46向第1油路32输送回油。

57.另外,在作业人员用手握住操作手柄70而使该操作手柄70向右方向旋转的状态下,若作业人员使手离开操作手柄70,则会在两个弹簧74中的被压缩的弹簧74要恢复成原来的状态的力的作用下使操作手柄70旋转而返回原来的初始位置。另外,在该情况下,各往复构件78返回图8所示的位置。在此,在压缩的弹簧88要恢复成原来的状态的力的作用下,密封板87被向图8所示的上方向推动,从而使借助连接部分89而与密封板87连接的密封销84和工作销85也被向图8所示的上方向推动。然而,若工作销85的第2圆柱形状部分85b的上端与各往复构件78的推动部78b接触,则密封销84和工作销85不会进一步向上方移动,因此密封销84会收纳于阀座83的贯通孔。在该状态下,第1密封板81和第2密封板82未被密封销84密封。

58.在各往复构件78位于中立位置时,从油室28输送到压力油供给机构30的压力油从第1油路32经由左侧的流路调整阀80的第1密封板81的贯通孔81a而向第2油路33输送。然后,从第2油路33经由第3油路34向第6油路37输送压力油。此时,压力油通过阀座83的贯通孔的外周面与密封销84的对周面之间的间隙而从第3油路34向第6油路37输送。然后,从第6油路37经由第11油路45向排放管44输送压力油。这样一来,压力油从排放管44返回油室28。另外,从油室28输送到压力油供给机构30的压力油从第1油路32经由右侧的流路调整阀80的第1密封板81的贯通孔81a和第2密封板82的贯通孔而向第10油路42输送。然后,从第10油路42经由第11油路45向排放管44输送压力油。这样一来,压力油从排放管44返回油室28。如此,在各往复构件78位于中立位置时,从油室28输送到压力油供给机构30的压力油会利用排放管44返回油室28。因此,对于前进油室和后退油室58中的任一者,均未向其输送压力油,因而,活塞构件52不移动。由此,切断部50的动作停止。

59.另外,在利用切断部50切断钢筋等圆棒之后,在使该切断部50恢复成图1所示的各切断构件64、66敞开着的状态的情况下,作业人员用手握住操作手柄70而使该操作手柄70向左方向旋转。由此,相位调整构件76向图7~图9中的逆时针的方向旋转,如图9所示,两个突起部分76a中的右侧的突起部分76a上升并且左侧的突起部分76a下降。由此,各往复构件78向图9所示的后退位置移动。如上所述,在各往复构件78位于后退位置时,在左侧的流路调整阀80中,第1密封板81的贯通孔81a被密封销84密封。此外,在该状态下,在左侧的流路调整阀80中,第2密封板82未被密封销84密封。另外,在右侧的流路调整阀80中,第2密封板82的贯通孔被密封销84密封。此外,在该状态下,在右侧的流路调整阀80中,第1密封板81未被密封销84密封。

60.在各往复构件78位于后退位置时,从油室28输送到压力油供给机构30的压力油从第1油路32经由右侧的流路调整阀80的第1密封板81的贯通孔81a而向第9油路46输送。然后,从第9油路46经由第8油路47向第7油路40输送压力油。由此,从第7油路40经由棒状构件

51的流路51a向后退油室58输送压力油,划分构件54被向图2中的右侧推动。此时,由于在右侧的流路调整阀80中第2密封板82的贯通孔被密封销84密封着,因此不会从第9油路46向第10油路42输送压力油。这样一来,与划分构件54连接的活塞构件52向图1和图2中的右侧返回。由此,切断部50的各切断构件64、66以轴68为中心向相互远离的方向旋转。这样一来,切断部50恢复成图1所示的各切断构件64、66敞开着的状态。

61.另外,若划分构件54被向图2中的右侧推动,则从前进油室向第5油路38输送回油并从第5油路38向第4油路36输送该回油。然后,从第4油路36依次经由第6油路37和第11油路45而向排放管44输送回油。这样一来,回油从排放管44返回油室28。此外,如上所述,由于在左侧的流路调整阀80中第2密封板82未被密封销84密封,因此从第4油路36经由第2密封板82的贯通孔而向第6油路37输送回油。此外,由于在左侧的流路调整阀80中第1密封板81被密封销84密封着,因此不会从第4油路36向第1油路32输送回油。

62.根据由以上的结构构成的本实施方式的切断装置10(液压工作装置),设置有:工具(具体而言是切断部50);工作部21,其具有压力油供给机构30,该压力油供给机构30从油室28向工具输送压力油并且使来自工具的回油返回油室28;操作手柄70,其用于调整压力油供给机构30的压力油和回油的油路;以及施力部件(具体而言是止动销73和弹簧74),其在未对操作手柄70从外部作用力时对该操作手柄70朝向初始位置施力。另外,操作手柄70能够从初始位置移动,若操作手柄70从初始位置移动则利用工作部21使工具工作,若利用施力部件使操作手柄70返回初始位置则由工作部21实现的工具的动作停止。根据这样的切断装置10,例如在作业人员用单手握住操作手柄70而进行操作时,仅通过使手离开操作手柄70就使工具的动作停止,因此能够使安全性提高。

63.另外,在本实施方式的切断装置10中,如上所述,作为工具的切断部50具有:工具构件(具体而言是一对切断构件64、66);划分构件54,其将内部空间划分成前进油室和后退油室58;以及活塞构件52,其安装于划分构件54并且用于使工具构件移动。并且,在操作手柄70从初始位置移动时,利用工作部21从油室28向工具的前进油室或后退油室58输送压力油,由此使划分构件54和活塞构件52移动,此时回油从前进油室或后退油室58返回油室28。

64.另外,在本实施方式的切断装置10中,如上所述,能够使操作手柄70从初始位置向第1旋转方向和与第1旋转方向相反的方向即第2旋转方向旋转。并且,若操作手柄70从初始位置向第1旋转方向旋转,则利用工作部21使工具的工具构件(具体而言是切断部50的各切断构件64、66)向第1方向(具体而言是图1中的箭头方向)移动。另外,若操作手柄70从初始位置向第2旋转方向旋转,则利用工作部21使工具的工具构件向与第1方向相反的方向即第2方向移动。

65.另外,在切断装置10设置有一对往复构件78,若操作手柄70移动,则各往复构件78从中立位置(参照图8)向彼此相反的方向移动。另外,压力油供给机构30具有与一对往复构件78相对应的一对流路调整阀80,利用各流路调整阀80对从油室28到工具(具体而言是切断部50)的压力油的油路和从工具到油室28的回油的油路进行调整。另外,如图7所示,在操作手柄70从初始位置向第1旋转方向旋转而使各往复构件78从中立位置向彼此相反的方向移动时,从油室28到工具的前进油室的压力油的油路和从工具的后退油室58到油室28的回油的油路分别连通,从而使划分构件54和活塞构件52向第1方向(即图1和图2中的左方向)移动。另外,如图9所示,在操作手柄70从初始位置向第2旋转方向旋转而使各往复构件78从

中立位置向彼此相反的方向移动时,从油室28到工具的后退油室58的压力油的油路和从工具的前进油室到油室28的回油的油路分别连通,从而使划分构件54和活塞构件52向与第1方向相反的方向即第2方向(即图1和图2中的右方向)移动。

66.根据这样的结构的切断装置10,使用在使操作手柄70旋转时从图8所示这样的中立位置向彼此相反的方向移动的各往复构件78并且与各往复构件78相对应地使用一对流路调整阀80,从而能够顺利地进行活塞构件52的前进运动和后退运动。更详细地讲,在本实施方式的切断装置10中设为如下结构:若操作手柄70从初始位置旋转则利用工作部21使工具工作,若利用施力部件使操作手柄70返回初始位置则由工作部21实现的工具的动作停止,但如果在仅设置有1个流路调整阀80的情况下,即使操作手柄70返回初始位置,流路调整阀80也不会顺利地返回中立位置,因而,存在工具的动作无法顺利地停止的情况。相对于此,在使用了一对流路调整阀80的情况下,在通过使各往复构件78的高度水平相同而使一对流路调整阀80成为相同的高度水平时,在一对流路调整阀80中,第1密封板81和第2密封板82均不再被密封销84密封。因此,从油室28输送到压力油供给机构30的压力油会直接利用排放管44返回油室28,因此,不会从压力油供给机构30向切断部50的前进油室、后退油室58输送压力油,能够使切断部50的动作顺利地停止。

67.另外,各流路调整阀80具有设置有贯通孔81a的第1密封板81、设置有贯通孔(具体而言是第1贯通孔82a和第2贯通孔82b)的第2密封板82以及用于对第1密封板81的贯通孔81a或第2密封板82的贯通孔进行密封的密封销84,利用往复构件78使密封销84移动。另外,在往复构件78位于中立位置时,第1密封板81的贯通孔81a和第2密封板82的贯通孔未被密封销84密封。另一方面,若往复构件78从中立位置移动,则在一个流路调整阀80中第1密封板81的贯通孔81a被密封销84密封,并且在另一个流路调整阀80中第2密封板82的贯通孔被密封销84密封。

68.另外,在操作手柄70从初始位置向第1旋转方向旋转和向第2旋转方向旋转这两种情况下,在各流路调整阀80中被密封销84密封的密封板81、82不同。

69.另外,密封销84具有圆柱形状部分84a和设置于圆柱形状部分84a的一个端部的球端面84b。另外,第1密封板81的贯通孔81a的直径设为与密封销84的圆柱形状部分84a的直径相同的大小,通过将密封销84插入第1密封板81的贯通孔81a从而将第1密封板81的贯通孔81a密封。另外,在第2密封板82形成有比密封销84的圆柱形状部分84a的直径小的直径的第1贯通孔82a和比密封销84的圆柱形状部分84a的直径大的直径的第2贯通孔82b,在密封销84的圆柱形状部分84a进入到第2密封板82的第2贯通孔82b时,球端面84b接触于第1贯通孔82a和第2贯通孔82b之间的部位,从而将第2密封板82的贯通孔密封。

70.在使用这样的密封销84的情况下,能够充分地抑制在流路调整阀80中产生压力油的泄漏的情况。更详细而言,在密封销84的圆柱形状部分84a进入到第2密封板82的第2贯通孔82b时,在因球端面84b接触于第1贯通孔82a和第2贯通孔82b之间的部位而将第2密封板82的贯通孔密封的情况下,该贯通孔被密封销84完全堵塞,因此不会在第2密封板82产生压力油的泄漏。此外,在通过使密封销84插入第1密封板81的贯通孔81a而将第1密封板81的贯通孔81a密封的情况下,压力油有可能在第1密封板81的贯通孔81a的外周面与密封销84的外周面之间漏出。尤其是,在使用在低温时也易于进行工作的粘度较低的压力油来作为压力油的情况下,即使第1密封板81的贯通孔81a被密封销84密封,压力油在第1密封板81的贯

通孔81a的外周面与密封销84的外周面之间漏出的可能性也较高。然而,在图7~图9所示的压力油供给机构30中存在这样的压力油漏出的可能性的部位是两处(具体而言是两个第1密封板81),因此,与后述的图13~图15所示的压力油供给机构30a那样的存在压力油漏出的可能性的部位是4处的情况相比较,能够抑制压力油漏出。

71.另外,在制造具有圆柱形状部分84a和设置于圆柱形状部分84a的一个端部的球端面84b这样的密封销84的情况下,与制造后述的具有两段圆柱形状部分84q、84r的密封销84p的情况相比较,由于圆柱形状部分84a是一段,因此能够提高该圆柱形状部分84a的外径部的加工精度。因此,能够精度良好地设定第1密封板81的贯通孔81a与密封销84的圆柱形状部分84a之间的间隙,因而,能够降低压力油在第1密封板81的贯通孔81a的外周面与密封销84的外周面之间漏出的可能性。另外,在本实施方式中,第1密封板81的贯通孔81a的直径比第2密封板82的第1贯通孔82a的直径大,因此,根据一对流路调整阀80中的一个流路调整阀80的第1密封板81的贯通孔81a的截面积与另一个流路调整阀80的第2密封板82的第1贯通孔82a的截面积之差,会始终对各流路调整阀80的密封销84施加欲返回图8所示那样的中立位置的力。因此,在作业人员用手握住操作手柄70而使该操作手柄70旋转从而使切断部50工作之后,若使手离开该操作手柄70,则各流路调整阀80的密封销84会顺利地返回图8所示那样的中立位置,因而,能够使切断部50的动作更加可靠地停止。

72.另外,在第2密封板82中,在第1贯通孔82a与第2贯通孔82b之间形成有倾斜面82c,在密封销84的圆柱形状部分84a进入到第2密封板82的第2贯通孔82b时,球端面84b与倾斜面82c接触,从而将第2密封板82的贯通孔密封。

73.另外,在本实施方式的切断装置10中,也可以使用图13~图15所示的具有流路调整阀80a的压力油供给机构30a来替代使用图7~图12所示的具有流路调整阀80的压力油供给机构30。在说明图13~图15所示的流路调整阀80a时,对于与图7~图12所示的流路调整阀80的构成要素相同的构成要素标注相同的附图标记并省略其说明。

74.在图13~图15所示的流路调整阀80a中,使用具有第1圆柱形状部分84q和第2圆柱形状部分84r的密封销84p来替代图10~图12所示的在圆柱形状部分84a的一个端部设置有球端面84b的密封销84,上述第2圆柱形状部分84r具有比上述第1圆柱形状部分84q的直径小的直径。即,密封销84p由两段圆柱形状部分构成。另外,分别使用第1密封板81p和第2密封板82p来替代第1密封板81和第2密封板82。

75.在第1密封板81p形成有直径的大小均匀的贯通孔。该贯通孔的直径设为与密封销84p的第1圆柱形状部分84q的直径大致相同的大小。因此,若密封销84p的第1圆柱形状部分84q进入第1密封板81p的贯通孔,则第1密封板81p的贯通孔被密封销84p密封。另外,在第2密封板82p也形成有直径的大小均匀的贯通孔。该贯通孔的直径设为与密封销84p的第2圆柱形状部分84r的直径大致相同的大小。因此,若密封销84p的第2圆柱形状部分84r进入第2密封板82p的贯通孔,则第2密封板82p的贯通孔被密封销84p密封。此外,设置于第1密封板81p与第2密封板82p之间的阀座83p使用与图7~图12所示的流路调整阀80的阀座83的结构相同的结构的阀座。在此,阀座83p的贯通孔的直径比密封销84p的第1圆柱形状部分84q的直径大。因此,压力油能够通过阀座83p的贯通孔的外周面与密封销84p的第1圆柱形状部分84q的外周面之间的间隙和阀座83p的贯通孔的外周面与密封销84p的第2圆柱形状部分84r的外周面之间的间隙。

76.在使用这样的流路调整阀80a的情况下,如图14所示,在各往复构件78位于中立位置时,成为各工作销85的第2圆柱形状部分85b的上端与各往复构件78的推动部78b接触的状态。具体而言,在压缩的弹簧88要恢复成原来的状态的力的作用下,密封板87被向图13~图15所示的上方向推动,从而使借助连接部分89而与密封板87连接的密封销84p和工作销85也被向图13~图15所示的上方向推动。然而,若工作销85的第2圆柱形状部分85b的上端与各往复构件78的推动部78b接触,则密封销84p和工作销85不会进一步向上方移动,因此,密封销84p收纳于阀座83p的贯通孔。在该状态下,第1密封板81p和第2密封板82p未被密封销84p密封。

77.另一方面,如图13所示,若各往复构件78向前进位置移动,则左侧的往复构件78上升。在该情况下,在左侧的流路调整阀80a中,在压缩的弹簧88要恢复成原来的状态的力的作用下,密封板87被向图13~图15所示的上方向推动,从而使借助连接部分89而与密封板87连接的密封销84p和工作销85也被向图13~图15所示的上方向推动。由此,在左侧的流路调整阀80a中,第2密封板82p的贯通孔被密封销84p的第2圆柱形状部分84r密封。此外,在该状态下,在左侧的流路调整阀80a中,第1密封板81p未被密封销84p密封。另外,若各往复构件78向前进位置移动,则右侧的往复构件78下降,从而使该往复构件78的推动部78b将右侧的工作销85的第2圆柱形状部分85b向下方推动。由此,在右侧的流路调整阀80a中,密封销84p的第1圆柱形状部分84q进入第1密封板81p的贯通孔,因此,第1密封板81p的贯通孔被密封销84p密封。此外,在该状态下,在右侧的流路调整阀80a中,第2密封板82p未被密封销84p密封。

78.另外,如图15所示,若各往复构件78向后退位置移动,则左侧的往复构件78下降,从而使该往复构件78的推动部78b将左侧的工作销85的第2圆柱形状部分85b向下方推动。由此,在左侧的流路调整阀80a中,密封销84p的第1圆柱形状部分84q进入第1密封板81p的贯通孔,因此,第1密封板81p的贯通孔被密封销84p密封。此外,在该状态下,在左侧的流路调整阀80a中,第2密封板82p未被密封销84p密封。另外,若各往复构件78向后退位置移动,则右侧的往复构件78上升。在该情况下,在右侧的流路调整阀80a中,在压缩的弹簧88要恢复成原来的状态的力的作用下,密封板87被向图13~图15所示的上方向推动,从而使借助连接部分89而与密封板87连接的密封销84p和工作销85也被向图13~图15所示的上方向推动。由此,在右侧的流路调整阀80a中,第2密封板82p的贯通孔被密封销84p的第2圆柱形状部分84r密封。此外,在该状态下,在右侧的流路调整阀80a中,第1密封板81p未被密封销84p密封。

79.在图13~图15所示这样的具备流路调整阀80a的压力油供给机构30a中也是,使用在使操作手柄70旋转时从图14所示这样的中立位置向彼此相反的方向移动的各往复构件78并且与各往复构件78相对应地使用一对流路调整阀80a,从而能够顺利地进行活塞构件52的前进运动和后退运动。更详细地讲,在图13~图15所示的具备流路调整阀80a的压力油供给机构30a中设为如下结构:在操作手柄70从初始位置旋转时切断部50工作,在利用施力部件使操作手柄70返回初始位置时切断部50的动作停止,但如果在仅设置有1个流路调整阀80a的情况下,流路调整阀80a不会顺利地返回中立位置,因而,存在切断部50的动作无法顺利地停止的情况。相对于此,在使用了具有一对流路调整阀80a的压力油供给机构30a的情况下,在通过使各往复构件78的高度水平相同而使一对流路调整阀80a成为相同的高度

水平时,在一对流路调整阀80a中,第1密封板81p和第2密封板82p均不再被密封销84p密封。因此,从油室28输送到压力油供给机构30a的压力油会直接利用排放管44返回油室28,因此,不会从压力油供给机构30a向切断部50的前进油室、后退油室58输送压力油,能够使切断部50的动作顺利地停止。

80.此外,在使用图13~图15所示这样的具有一对流路调整阀80a的压力油供给机构30a的情况下,通过使密封销84p的第1圆柱形状部分84q插入第1密封板81p的贯通孔从而使第1密封板81p的贯通孔被密封,另外,通过使密封销84p的第2圆柱形状部分84r插入第2密封板82p的贯通孔从而使第2密封板82p的贯通孔被密封。在该情况下,压力油有可能在第1密封板81p的贯通孔的外周面与密封销84p的外周面之间漏出,或者,压力油有可能在第2密封板82p的贯通孔的外周面与密封销84p的外周面之间漏出。如此,在图13~图15所示的压力油供给机构30a中,存在压力油漏出的可能性的部位是4处,因此,与图7~图9所示的压力油供给机构30那样的存在压力油漏出的可能性的部位是两处(具体而言是两个第1密封板81)的情况相比较,压力油漏出的可能性较大。

81.接着,使用图16对现有技术的压力油供给机构进行说明。在说明图16所示的现有技术的压力油供给机构时,对于与图1~图3所示的切断装置10的构成要素相同的构成要素标注相同的附图标记并省略其说明。

82.图16所示的压力油供给机构具有细长的1根大致圆柱形状的滑阀160和收纳滑阀160的截面呈大致圆形的孔170。在此,滑阀160的直径的大小与孔170的直径的大小设为相同的大小。由此,压力油不会在滑阀160的外周面与孔170的外周面之间通过。另外,在滑阀160的一个端部设置有弹簧164,并且在滑阀160的另一个端部也设置有弹簧166。这样的滑阀160可在图16中的上下方向上移动。具体而言,若操作者操作操作手柄(未图示),则滑阀160从图16的中立位置向上方向或下方向移动。另外,在滑阀160从图16所示的中立位置向上方向或下方向移动之后,若不再对该滑阀160从外部施加力,则在压缩的弹簧164或弹簧166欲恢复成原来的状态的力的作用下使滑阀160返回原来的中立位置。

83.另外,在图16中,以面对孔170的方式设置有第1油路132,该第1油路132与油室28连通。另外,第2油路134的一端以面对孔170的方式设置。在滑阀160位于中立位置时,该第2油路134面对滑阀160的外周面。另外,第2油路134与第3油路136连通,该第3油路136与切断部50的前进油室连通。另外,第4油路138的一端以面对孔170的方式设置。在滑阀160位于中立位置时,该第4油路138面对滑阀160的外周面。另外,第4油路138与第5油路140连通,该第5油路140与切断部50的后退油室58连通。另外,以面对孔170的方式形成有两个排放管142、144,压力油利用各排放管142、144返回油室28。

84.另外,在滑阀160的外周面的局部形成有槽162。另外,在孔170的外周面也形成有槽172。在滑阀160的外周面与孔170的外周面之间,压力油能够通过这样的槽162、172。

85.在如图16所示这样滑阀160位于中立位置时,第2油路134的端部和第4油路138的端部分别面对滑阀160的外周面,因此,第1油路132没有与第2油路134连通。另外,第1油路132没有与第4油路138连通。由此,不会从油室28向切断部50的前进油室和后退油室58输送压力油,划分构件54不移动,因此切断部50不进行动作。另外,在操作者操作操作手柄而使滑阀160从图16的中立位置向上方向移动时,第2油路134的端部和第4油路138的端部分别面对于在滑阀160的外周面形成的槽162。由此,第1油路132与第2油路134连通,因此,从油

室28经由第1油路132、第2油路134以及第3油路136而向切断部50的前进油室输送压力油。由此,划分构件54和活塞构件52一体地向图1和图2中的左方向移动,因此,在切断部50中使各切断构件64、66以轴68为中心向相互靠近的方向旋转。另外,此时,从切断部50的后退油室58向第5油路140输送回油,该回油从第5油路140经由第4油路138而利用排放管144返回油室28。

86.另外,在操作者操作操作手柄而使滑阀160从图16的中立位置向下方向移动时,第2油路134的端部和第4油路138的端部分别面对于在滑阀160的外周面形成的槽162。由此,第1油路132与第4油路138连通,因此,从油室28经由第1油路132、第4油路138以及第5油路140而向切断部50的后退油室58输送压力油。由此,划分构件54和活塞构件52向图1和图2中的右方向一体地移动,因此,在切断部50中使各切断构件64、66以轴68为中心向相互远离的方向旋转。另外,此时,从切断部50的前进油室向第3油路136输送回油,该回油从第3油路136经由第2油路134而利用排放管142返回油室28。

87.在这样的图16所示的具备滑阀160的压力油供给机构中也设为如下结构:若操作手柄70从初始位置旋转则利用工作部21使工具工作,若利用施力部件使操作手柄70返回初始位置则由工作部21实现的工具的动作停止。在此,仅设置有1个滑阀160,该滑阀160在压缩的弹簧164或弹簧166欲恢复成原来的状态的力的作用下返回原来的中立位置。然而,在这样的结构中,在较大的力施加于切断部50的各切断构件64、66时,活塞构件52、主体部56会在该负荷的作用下变形,在该情况下,会对滑阀160施加多余的侧压。此时,在使手离开操作手柄70时,有时无法利用弹簧164或弹簧166使滑阀160返回原来的中立位置,因而,切断部50的动作有时无法顺利地停止。相对于此,在如上所述使用了一对流路调整阀80或一对流路调整阀80a的情况下,能够抑制这样的问题的产生。

88.此外,本发明的液压工作装置不限定于上述那样的形态,能够施加各种变更。

89.例如,在工作部21的作用下进行动作的工具不限定于切断部50。作为工具,例如也可以使用用于撬开门等对象物的间隙的扩张器等。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。