1.本发明涉及油品加氢技术领域,具体涉及到一种用于劣质油品加氢的催化剂级配方法。

背景技术:

2.由于杂质的影响,多种油品需要加氢改善质量后才能使用。例如乙烯裂解汽油、焦化石脑油、催化汽油、费托合成油、焦化柴油、催化柴油、高干点直馏柴油、蜡油、渣油、煤焦油、煤加氢生成油等,大都含有硫、氮、氧、烯、芳等杂质,通常需要加氢精制脱除其中的杂质才能使用。在加氢精制过程中,加工劣质油品经常出现结焦或机械杂质等因素导致的压降增大现象。例如催化汽油加氢导致加氢精制反应器顶部结焦,例如焦化柴油加氢导致反应器顶部焦粉沉积和积炭结焦,例如煤焦油加氢导致反应器顶部压降等。

3.压降大小与催化剂床层空隙率密切相关。目前油品加氢为减缓压降的增加,多采用在反应器入口段装填较大空隙率的颗粒物,尤其固定床渣油加氢过程在一反入口段装填多种形状的保护剂以延长其运转周期。

4.为了减少压降,中国专利cn101928592a公开了一种加氢催化剂的级配组合。反应器自上而下分别装填加氢脱金属和加氢脱硫催化剂;原料物流自上而下,保持沿物流方向,催化剂活性逐渐增大,孔径逐渐减小,粒度逐渐减小,孔隙率逐渐减小。该方案具有较好的脱金属、脱残炭、脱硫活性和稳定性,但还有待对催化剂床层压降进行更好的控制。

5.中国专利cn1104558公开了一种用于对烃原料进行加氢处理的方法和催化剂体系。该体系内含有高空隙度催化剂颗粒和低空隙度催化剂颗粒的物理混合物,在催化剂床的不同层内将颗粒按不同的量混合,从而在固定床式催化剂体系内形成层状结构,不同层中高空隙度和低空隙度颗粒的混合比例不同。该方案涉及催化剂床层压降的控制,但效果仍有待提高。

技术实现要素:

6.针对现有技术的不足,本发明提供一种用于油品加氢的催化剂级配方法,采用两种催化剂组分,利用特殊的级配方法,巧妙实现油品中易沉积物质的分散沉积,增大沉积物的分散表面,增加沉积物的容量和油品加氢反应物流的流动表面,延缓反应器入口段压降的上升,获得更长的运转周期。

7.为了实现以上技术目的,本发明的技术方案如下:本发明第一方面的技术目的是提供一种用于油品加氢的催化剂级配方法,是在反应器的入口端设置级配装填段,将级配装填段的空间分成若干与物流方向平行的柱状反应单元,在每相邻的两个柱状反应单元中以柱状边缘相互接触的方式分别装填加氢催化剂ⅰ和加氢催化剂ⅱ,其中加氢催化剂ⅰ相比加氢催化剂ⅱ具有更大的空隙率。

8.其中,所述的空隙率是指催化剂装填至反应器后,催化剂颗粒间的空隙体积占催化剂床层总体积的比例。其测定方法为本领域技术人员熟知。

9.本领域技术人员应当理解的是,所述反应器的入口端是油品进入反应器的一端,具体的,顺流式反应器指反应器的顶部,上流式反应器指反应器的底部,中间进料式反应器和气液逆流式反应器指油品流动方向的入口端,其他反应器形式以此类推。级配装填段的催化剂床层高度占整个反应器床层高度的1%-95%,优选3%-60%,进一步优选4%-50%。

10.进一步的,在反应器的其余部分装填常规加氢催化剂,其空隙率不大于上述级配装填段中加氢催化剂ⅱ的空隙率。优选在反应器的其余部分装填加氢催化剂ⅱ。

11.进一步的,所述加氢催化剂ⅰ装填后形成的催化剂床层空隙率为0.30-0.80,优选为0.33-0.70,进一步优选为0.37-0.60;且级配使用的加氢催化剂ⅰ的空隙率是加氢催化剂ⅱ的空隙率的110%-300%,优选130%-240%,进一步优选140%-200%。

12.进一步的,所述加氢催化剂ⅰ为中空的颗粒和/或带齿的颗粒。中空的颗粒包括但不限于五孔球形、六孔球形、七孔球形、拉西环形、内部三孔的圆柱条形、内部五孔的圆柱条形、内部七孔的圆饼形、内部九孔的圆饼形等;带齿的颗粒包括但不限于三齿球形、五齿球形、六齿球形、四齿条形、五齿条形等。

13.进一步的,上述在每相邻的两个柱状反应单元中以柱状边缘相互接触的方式分别装填加氢催化剂ⅰ和加氢催化剂ⅱ,具体是两种催化剂以交替相邻的方式装填或插入方式装填。

14.具体的,所述交替相邻的方式装填是在物流方向上将同一种催化剂装填成一个柱状反应单元,从径向上看每相邻的两个柱状反应单元内分别装填的是上述两种不同的催化剂。每个柱状反应单元的横截面为任意图形,具体的,为矩形、圆形、三角形、平行四边形、环形或其近似形状,或为其他不规则形状均可;在同一反应器内的柱状反应单元横截面可相同也可不同。

15.所述插入方式装填是在物流方向上将加氢催化剂ⅰ以相互分离的柱状装填,形成所述柱状反应单元,加氢催化剂ⅱ则在剩余位置装填,形成连续或不连续的具有不规则截面形状的柱状反应单元,类似蜂窝煤的形状。所述加氢催化剂ⅰ形成的柱状反应单元应尽量均匀插入于加氢催化剂ⅱ的柱状反应单元内,其横截面为任意图形,具体的,为矩形、圆形、三角形、平行四边形或其近似形状,或为其他不规则形状均可。

16.本领域技术人员应当理解的是,在同一反应器内,级配装填段所使用的加氢催化剂ⅰ和加氢催化剂ⅱ并不仅限于只有一种空隙率的催化剂,但任一种加氢催化剂ⅰ的空隙率应大于任一种加氢催化剂ⅱ的空隙率。

17.本领域技术人员应当理解的是,在本发明的级配装填方法适用于处理任何油品原料,尤其适用于是含有易沉积物质的油品,所述原料包括但不限于乙烯裂解汽油、焦化石脑油、催化汽油、费托合成油、焦化柴油、催化柴油、高干点直馏柴油、蜡油、渣油、煤焦油、煤加氢生成油等。这些原料大都含有硫、氮、氧、烯、芳等杂质,通常需要加氢精制脱除其中的杂质才能使用。在这些原料的加氢精制过程中经常出现反应器压降增加并导致运转周期缩短的现象,压降的增加一定程度上来源于杂质的累积,例如:原料中本身含有的焦粉等固体物质沉积,原料中不饱和组分缩合脱氢结焦,上游管线和容器腐蚀产生金属离子的累积。这些杂质逐渐堵塞催化剂床层空隙导致空隙率下降,引起反应器压降增大影响运转寿命。

18.易沉积物质容易穿过较大空隙率催化剂床层,当这些易沉积物质到达较小空隙率催化剂部分则易被吸附沉积,并最终主要沉积在较小空隙率催化剂上。目前延缓压降的技

术主要是单一采用较大空隙率催化剂装填在反应器入口段,易沉积物质逐步沉积,其可沉积面积为反应器横截面面积。本发明的技术方案中易沉积物质主要经由具有较大空隙率的加氢催化剂ⅰ的柱状反应单元并首先沉积在柱底部(此处底部是指物料流向的末端);当沉积量增加到一定程度导致底部阻塞,易沉积物质则由加氢催化剂ⅰ的柱状反应单元的侧面径向流向具有较小空隙率的加氢催化剂ⅱ的柱状反应单元,从而增大了可沉积面积,延缓了压降上升的速度。

19.基于以上原理,要取得更好的延缓压降效果,装填加氢催化剂ⅰ的柱状反应单元要与其相邻的装填加氢催化剂ⅱ的柱状反应单元相匹配,使装填加氢催化剂ⅰ的柱状反应单元足以影响整个装填加氢催化剂ⅱ的柱状反应单元。为了减小装填工作难度并同时保证比现有技术更好的加氢效果,在同一径向截面上,加氢催化剂ⅱ的柱状反应单元截面上任一点到与其相邻的加氢催化剂ⅰ的柱状反应单元截面边缘的最短距离不超过500mm,优选为不超过300mm,更优选不超过200mm,最优选不超过100mm。

20.更进一步的,所述加氢催化剂ⅰ的柱状反应单元的横截面总面积为反应器横截面总面积的10%-60%,优选15%-45%,进一步优选18-30%。

21.进一步的,所述加氢催化剂ⅰ的粒径尺寸为2.0-55.0毫米,加氢催化剂ⅱ的粒径尺寸为0.5~4.0毫米。

22.进一步的,加氢催化剂ⅰ中的加氢活性金属以氧化物计的质量含量,是与其级配使用的加氢催化剂ⅱ的10%-90%,优选15%-60%,进一步优选17%-40%。

23.进一步的,上述方法中涉及的加氢催化剂ⅰ、加氢催化剂ⅱ和反应器其余部分装填的常规加氢催化剂中的加氢活性金属选自fe、co、ni、cu、zn、cr、mo和w中的至少一种,优选为fe、ni、co、mo和w中的至少一种,更优选为mo和ni。

24.进一步的,加氢催化剂ⅰ包括载体材料和加氢活性金属,加氢活性金属以氧化物计占该催化剂的重量比为5%-30%,载体材料选自活性炭、氧化铝、氧化硅、氧化镁、氧化锆、氧化钛和分子筛中的至少一种,优选为氧化铝和氧化硅中的至少一种。

25.进一步的,所述加氢催化剂ⅰ采用本领域技术人员所熟知的负载型催化剂制备方法制得。更为具体的,是将载体材料挤压成型,干燥和焙烧后浸渍所述加氢活性金属,再进行干燥和焙烧得到。作为更具体的实施方式,所述挤压成型是用胶溶剂、助挤剂等调和吸附性多孔材料,混合均匀,在挤条机上或其他成型机器上挤压成型,形成载体中空的颗粒,包括但不限于五孔球形、六孔球形、七孔球形、拉西环形、内部三孔的圆柱条形、内部五孔的圆柱条形、内部七孔的圆饼形和内部九孔的圆饼形等;或形成带齿的颗粒,包括但不限于三齿球形、五齿球形、六齿球形、四齿条形、五齿条形等。所述浸渍优选为等体积浸渍,以所述加氢活性金属的稳定盐溶液等体积浸渍挤压成型的吸附性多孔材料;以上制备过程中的两次干燥均为在70-150℃干燥1-24小时,两次焙烧均为在300-600℃焙烧1-10小时。

26.所述加氢催化剂ⅱ和常规加氢催化剂为本领域技术人员所熟知的应用于油品加氢的能实现脱硫的催化剂,其选自负载型催化剂和非负载型催化剂中的至少一种。其中所述负载型催化剂一般包括载体和加氢活性组分,及在此基础上进行改性的催化剂,以催化剂的总重量计,所述加氢活性组分以金属氧化物计的质量含量为15%-40%,优选为20%-35%。所述非负载型催化剂至少包括必要的粘结剂和加氢活性组分,以催化剂的总重量计,所述加氢活性组分以金属氧化物计的质量含量为30%-80%,优选为40%-65%。

27.进一步的,所述负载型催化剂中的载体和所述非负载型催化剂中的粘结剂为无机耐熔氧化物,具体的,选自元素周期表第ii族、第iii族、第iv族和第ivb族元素的氧化物中的至少一种,更为具体的,选自二氧化硅和氧化铝中的至少一种;更进一步的,所述载体或粘结剂还包括对上述无机耐熔氧化物进行改性处理后形成的材料,所述改性的目的包括并不限于增强催化剂强度、提高催化剂活性等,如以b、p、f等改性元素进行改性,以改性后的载体或粘结剂重量为基准,改性元素重量百分含量为0.8wt%-8wt%。

28.进一步的,所述加氢催化剂ⅱ和常规加氢催化剂的获得对于本领域技术人员是容易的,作为具体的实施方式之一,所述负载型催化剂是将无机耐熔氧化物挤压成型,干燥和焙烧后浸渍所述加氢活性组分,再进行干燥和焙烧得到所述具有脱硫活性的加氢催化剂组分。作为更具体的实施方式,所述挤压成型是用胶溶剂、助挤剂等调和吸附性多孔材料,混合均匀,在挤条机上挤压成型,优选地,是圆形、椭圆形、三叶草形或四叶草形横截面的条状物,或以滚球、油柱成型等方式获得的球状颗粒;所述浸渍优选为等体积浸渍,以所述加氢活性组分的稳定盐溶液等体积浸渍挤压成型的载体上;以上制备过程中的两次干燥均为在70-150℃干燥1-24小时,两次焙烧均为在300-600℃焙烧1-10小时。所述非负载型催化剂是将加氢活性组分与粘结剂组分以包括但不限于共沉淀法制备的均一催化剂。

29.本发明第二方面的技术目的是提供一种油品加氢的方法,是将加氢催化剂ⅰ和加氢催化剂ⅱ以上述方法级配装填至反应器入口段,反应器剩余部分装填具有脱硫活性的常规加氢催化剂,装填完毕进行硫化,再通入油品进行加氢。

30.进一步的,上述方法尤其适用于含有易沉积物质的油品,包括但不限于乙烯裂解汽油、焦化石脑油、催化汽油、费托合成油、焦化柴油、催化柴油、高干点直馏柴油、蜡油、渣油、煤焦油和煤加氢生成油等。

31.进一步的,所述硫化处理为本领域技术人员熟知,通常采用干法硫化或湿法硫化,硫化剂为硫化氢、二硫化碳、二甲基二硫醚、甲基硫醚、正丁基硫醚中的至少一种;硫化压力为1.2-9.4mpa,硫化温度为280-400℃,硫化时间为4-22h。

32.本发明第三方面的技术目的是提供实现本发明催化剂级配技术方案的装填方法,一般的,本领域技术人员均能寻求到装填方法以实现本发明的催化剂级配方案,具体地,本领域技术人员可采用以下任一具体实施方式实现,以下具体实施方式仅用于说明本发明技术方案的可实施性,但并不仅限于以下的方式:具体的装填方法之一:根据预先设计的催化剂级配方案,在反应器外将催化剂预先装填成所设计的几何形状后再移入反应器中;其具体操作方式包括在一定几何形状的模具中将催化剂颗粒预先成型为所设计的几何形状。

33.具体的装填方法之二:先用网状物将反应器内部分隔为所设计的几何形状后装填,所使用的网状物不影响相邻催化剂的接触。

34.具体的装填方法之三:在反应器内直接装填,在装填某一柱状反应单元时可短暂地局部利用隔板,将某一催化剂按设计的几何形状装填。

35.本发明的技术方案中,含有易沉积物质的劣质油品在加氢过程中,其中的杂质优先沉积在具有较大空隙率的催化剂柱的末段,沉积量较多之后油品主要经由反应器径向进入具有较小空隙率的催化剂部分,从而获得更大的沉积表面积和沉积容量,减缓了压降上升过程。

36.本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

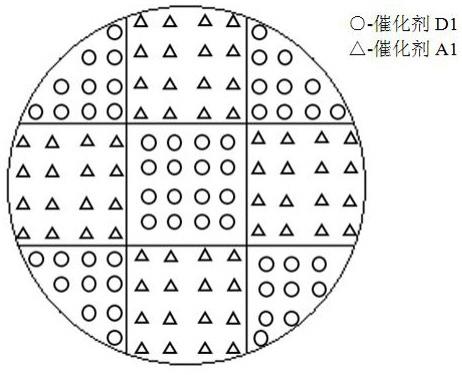

37.图1.实施例7中催化剂d1和催化剂a1级配装填后的反应器截面示意图;图2.实施例8中催化剂d2和催化剂a2级配装填后的反应器截面示意图;图3.实施例9中催化剂d3和催化剂a3级配装填后的反应器截面示意图。

具体实施方式

38.下述非限制性实施例可以使本领域的普通技术人员更全面地理解本发明,但不以任何方式限制本发明。

39.在实施例1-3中制备了具有较高脱硫活性并具有较小空隙率的加氢催化剂ⅱd1-d3:实施例1加氢催化剂d1的制备:取1000克大孔氢氧化铝,加入硝酸和水,获得hno3含量为2.2%,水含量为65%的膏状混合物,在挤条机上挤出上述混合物,获得直径1.5毫米的三叶草形条,100℃干燥2小时,然后在600℃焙烧5小时获得载体,取七钼酸铵、硝酸镍配制成水溶液,用上述载体等体积浸渍30分钟,获得氧化钼含量24%、氧化镍含量4%(按焙烧后干基计)的湿条,100℃干燥2小时,然后550℃焙烧2小时获得催化剂d1。

40.经测定,催化剂d1的床层空隙率为0.24。

41.实施例2加氢催化剂d2的制备:取1000克大孔无定型硅铝,加入硝酸和水,获得hno3含量为2.3%,水含量为68%的膏状混合物,在挤条机上挤出上述混合物,获得直径1.5毫米的圆柱形条,80℃干燥18小时,然后在500℃焙烧9小时获得载体,取七钼酸铵、硝酸镍配制成水溶液,用上述载体等体积浸渍30分钟,获得氧化钼含量27%、氧化镍含量5%(按焙烧后干基计)的湿条,100℃干燥2小时,然后500℃焙烧9小时获得催化剂d2。

42.经测定,催化剂d2的床层空隙率为0.34。

43.实施例3加氢催化剂d3的制备:取1000克含氟0.9%的氢氧化铝,加入硝酸和水,获得hno3含量为1.3%,水含量为60%的膏状混合物,在挤条机上挤出上述混合物,获得直径1.5毫米的四叶草柱形条,140℃干燥6小时,然后在550℃焙烧2小时获得载体,取七钼酸铵、硝酸钴配制成水溶液,用上述载体等体积浸渍30分钟,获得氧化钼含量16%、氧化钴含量3%(按焙烧后干基计)的湿条,100℃干燥2小时,然后580℃焙烧3小时获得催化剂d3。

44.经测定,催化剂d3的床层空隙率为0.21。

45.在实施例4-6中制备了具有较大空隙率的加氢催化剂ⅰa1-a3:实施例4加氢催化剂a1的制备:

取1000克小孔氢氧化铝,加入硝酸和水,获得hno3含量为2%,水含量为70%的膏状混合物,在挤条机上挤出上述混合物,获得直径6毫米的空心圆柱形条,空心部分直径3毫米,100℃干燥2小时,然后在550℃焙烧5小时获得载体。取硝酸镍配制成水溶液,用上述载体等体积浸渍30分钟,获得氧化镍含量3%(按焙烧后干基计)的湿条,100℃干燥2小时,然后550℃焙烧2小时获得催化剂a1。

46.经测定,催化剂a1的床层空隙率为0.56,总金属氧化物含量为对应催化剂d1的10.7%。

47.实施例5加氢催化剂a2的制备:取1000克小孔无定型硅铝,加入硝酸和水,获得hno3含量为1.1%,水含量为13%的混合物,在压片机上压制上述混合物,获得直径12毫米、高6毫米的五孔圆饼形颗粒,内孔直径1.5毫米,70℃干燥20小时,然后在580℃焙烧9小时获得载体。取硝酸铁、七钼酸铵配制成水溶液,用上述载体等体积浸渍30分钟,获得氧化钼含量12%、氧化铁含量4%(按焙烧后干基计)的湿条,100℃干燥2小时,然后580℃焙烧8小时获得催化剂a2。

48.经测定,催化剂a2的床层空隙率为0.46,总金属氧化物含量为对应催化剂d2的50%。

49.实施例6加氢催化剂a3的制备:取1000克含氧化硅3%的小孔氢氧化铝,加入硝酸和水,获得hno3含量为2.8%,水含量为80%的膏状混合物,在挤条机上挤出上述混合物,获得直径20毫米的蜂窝状条,内部均布正方形网格23个,130℃干燥6小时,然后在490℃焙烧7小时获得载体。取硝酸锌配制成水溶液,用上述载体等体积浸渍30分钟,获得氧化锌含量3%(按焙烧后干基计)的湿条,100℃干燥2小时,然后490℃焙烧6小时获得催化剂a3。

50.经测定,催化剂a3的床层空隙率为0.59,总金属氧化物含量为对应催化剂d3的15.7%。

51.实施例7将催化剂d1和催化剂a1装填于圆筒状的加氢反应器:反应器为顺流式反应器,待加氢的油品和氢气从反应器上部进入,反应后的物流从下部流出。装填时先在反应器下部均匀装填具有较高脱硫活性的催化剂d1,该催化剂床层占反应器高度的70%;然后在上部的级配装填段继续按本发明方案装填催化剂d1和催化剂a1。对于级配装填部分,从截面上看,反应器被交叉的横线和纵线分割成若干正方形、近似正方形和近似三角形的空间,在其中交叉装填催化剂d1和催化剂a1,如图1所示。除了边缘部分,中央正方形格的边长为40mm。

52.实施例8将催化剂d2和催化剂a2装填于圆筒状的加氢反应器:反应器为上流式反应器,待加氢的油品和氢气从反应器下部进入,反应后的物流从上部流出。装填时先在反应器下部按本发明方案级配装填催化剂d2和催化剂a2,从截面上看,反应器被分成若干同心圆环,每两个相邻圆环空间内交叉装填催化剂d2和催化剂a2,如图2所示。每个同心圆环的厚度为20mm。级配装填段催化剂床层高度为反应器床层总高度

的40%。然后在级配催化剂床层之上均匀装填催化剂d2。

53.实施例9将催化剂d3和催化剂a3装填于圆筒状加氢反应器:反应器为上流式反应器,待加氢的油品和氢气从反应器下部进入,反应后的物流从上部流出。装填时先在反应器下部按本发明方案级配装填催化剂d3和催化剂a3,从截面上看,反应器中均布4个圆柱,每个圆柱直径30mm,其中装填a3催化剂,其余部分装填催化剂d3,如图3所示。级配装填段催化剂床层高度为反应器床层总高度的60%。然后在级配催化剂床层之上均匀装填催化剂d3。

54.对比例1在与实施例7相同的加氢反应器中只装填催化剂d1,其中催化剂d1的装填体积等于实施例7中两种催化剂的总体积。

55.对比例2在与实施例8相同的加氢反应器中只装填催化剂a1,其中催化剂a1的装填体积等于实施例8中两种催化剂的总体积。

56.反应效果测定:利用实施例7-9和对比例1-2中装填好催化剂的反应器按以下步骤进行反应:(1)硫化:采用湿法硫化,反应器中引入原料柴油和氢气,升压到4.0mpa。升温到160℃后引入硫化剂二硫化碳,用量为催化剂总重量的10%。继续升温到330℃恒温硫化19小时,降温到室温等待下一步实验。

57.(2)加氢脱硫反应:反应温度410℃、反应压力12mpa、液时空速0.4h-1

、氢油比1200:1,反应器流动形式见各实施例。原料油为中国石化某炼厂常压渣油,硫含量3.1%,金属(ni v)含量81ppm,残碳值13%。

58.生成油进行硫含量分析。结果见表1。

59.表1. 活性评价

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。