1.本发明涉及催化剂的再生方法,尤其涉及一种铁中毒的镍基加氢催化剂的再生方法。

背景技术:

2.对于催化剂的再生,现有技术一般采用的手段是烧焦除碳、烧油除油、干馏脱水等方法,对于需要去除某些沉积的金属组分的催化剂,常用的手段是酸洗处理,碱洗处理等,但其一般选择性较低,可能会影响主活性组分。

3.cn01121373.6公开了一种加氢催化剂再生方法,它是将失去活性的加氢催化剂预热后,依次通过300℃-350℃的低温段加热1-7小时,400℃-500℃的中温段加热1-7小时和550℃-600℃的高温段加热1-10小时,再经自然冷却后,将其粉末和灰尘筛掉。该方法只能将催化剂中的积碳物质脱除,而催化剂中的铁物质并没有脱除。

4.cn201610586959.7公开了一种废加氢催化剂再生的方法,所述方法包括如下步骤:对废加氢催化剂进行干馏处理,得到脱水、脱油后的催化剂a和干馏气;对所述催化剂a进行水蒸气处理,得到催化剂b;对所述催化剂b进行研磨处理,得到再生加氢催化剂。该方法不能将催化剂中的铁杂质脱除。

5.cn公开了一种失活加氢处理催化剂的再生方法,该方法包括:对失活加氢处理催化剂进行除油预处理、除去失活催化剂中沉积的金属杂质以及对失活催化剂进行烧炭处理,其中除去失活催化剂中沉积的金属杂质的方法如下:用碱性溶液浸渍失活催化剂,过滤,再用酸洗。该方法不但可以除去失活加氢催化剂中沉积的镍、钒、铁等金属杂质,恢复催化剂的孔结构和催化性能,而且还具有投资小、污染小、工艺简单、易于工业化的特点。该发明公开的方法去除了催化剂中的镍、钒、铁等金属杂质,但这种方法不适用于铁中毒镍基催化剂,采用此方法处理不仅铁被去除,主活性组分的镍也会被一并除去。

6.镍基加氢催化剂的再生,对于一般的失活情况,经过烧焦再生后,催化剂物化性质和催化剂活性得以恢复,但是对于氧化铁中毒的镍基催化剂来说,催化剂以往被认为永久性中毒,按照常规烧焦的再生方法不能去除失活催化剂上的氧化铁杂质,酸洗处理或碱洗处理容易导致主活性组分的丧失,所以该失活催化剂通过常规方式再生后,催化剂的物化性质和活性不能完全恢复。

技术实现要素:

7.为了解决现有技术的不足,本发明提供一种铁中毒的镍基加氢催化剂的再生方法,能在保留镍活性组分的同时,去除大部分铁杂质,使催化剂活性恢复。

8.在本说明书的上下文中,采用x射线荧光光谱(xrf)分析催化剂中活性金属和杂质铁的含量。所述xrf能谱的测量条件包括:采用zsx荧光光谱分析仪,输出电压20-60kv,输出电流2-150ma。采用x射线衍射分析(xrd)催化剂中活性金属镍粒径大小表示金属分散度。所述的xrd分析的侧量条件包括: cu靶,kα辐射源,石墨单色器,管电压为20~60kv,管电流为

10~300ma,扫描范围10

°

~70

°

,步长0.01

°

,扫描速率1

°

.min-1

。采用谢乐公式计算活性金属的粒径大小,d=0.89λ/βcosθ其中d为样品的粒径大小,λ为入射x射线的波长(对于cu kα线而言为1.54056

å

),β为扣除仪器线宽后衍射峰的半高峰宽,θ为衍射角。

9.为了达到以上技术目的,本发明的技术方案如下:一种铁中毒的镍基加氢催化剂的再生方法,包括以下步骤:(1)将铁中毒的镍基加氢催化剂先进行烧焦处理;(2)将烧焦处理后的催化剂以含表面活性剂的溶液进行洗涤处理;(3)洗涤处理后的催化剂与有机酸溶液混合后进行水热处理,所述有机酸选自乙二酸、柠檬酸和鞣酸中的至少一种,之后进行过滤,洗涤,干燥。

10.进一步的,步骤(3)中所述有机酸溶液中有机酸的浓度为0.01-0.2mol/l,优选为0.01-0.15mol/l,更优选为0.01-0.12mol/l。所用的有机酸溶液与催化剂的重量比为0.5:1-2.0:1。所述水热处理条件为:温度为90-150℃,压力为0.1-1.0mpa,时间为1-8小时。

11.进一步的,步骤(3)所述的干燥条件为:干燥温度80℃-110℃,干燥时间3-5小时。

12.进一步的,步骤(1)所述的烧焦处理的条件为:温度为380-480℃,时间为100-200分钟。所述的烧焦过程在含氧气氛中进行,一般采用空气气氛。

13.进一步的,步骤(2)所述的表面活性剂为阴离子聚丙烯酰胺或/和磷酸酯型阴离子表面活性剂,其中所述的阴离子聚丙烯酰胺的分子量为1300-2000万g/mol;其中所述的磷酸酯型阴离子表面活性剂为烷基或芳基磷酸酯(ropo(om)2、(ro)2po(om)、(ro)3po)、脂肪醇或烷基酚聚氧乙烯醚磷酸酯(r(oc2h4)nopo(om)2、(r(oc2h4)n)2opo(om))、烷基醇酰胺磷酸酯(rconh(oc2h4)nopo(om)2、(rconh(oc2h4)n)2opo(om))中的一种或多种,其中r为c

8-c

18

的烷基或烷基苯,m为k

、na

、二乙醇胺或三乙醇胺,n为1~10。

14.进一步的,步骤(2)所述的含表面活性剂的溶液中所述的阴离子聚丙烯酰胺的浓度为0.05-2.0mol/l;所述磷酸酯型阴离子表面活性剂的浓度为0.05-2.0mol/l。

15.进一步的,步骤(2)所述的洗涤处理的条件为:温度为50-90℃,优选60-80℃,时间为5-60分钟。

16.进一步的,所述镍基加氢催化剂是以镍为主活性组分、以无机耐熔氧化物为载体的催化剂;具体的,所述无机耐熔氧化物选自元素周期表第ii族、第iii族、第iv族和第ivb族元素的氧化物中的至少一种,更为具体的,选自二氧化硅和氧化铝中的至少一种;此外,还包括对上述无机耐熔氧化物进行改性处理后形成的材料,所述改性的目的包括并不限于增强催化剂强度、提高催化剂活性等。

17.进一步的,上述方法中所述镍基加氢催化剂为镍基裂解汽油一段加氢催化剂。

18.进一步的,所述铁中毒的镍基加氢催化剂中,以催化剂的总重量为基准,铁以氧化铁计的质量百分比为1.0%-10.0%,优选为3.0%-8.0%。

19.与现有技术相比,本发明具有如下优势:(1)本发明的方法先对待再生催化剂进行烧焦处理脱除积碳等有机物,同时把待生催化剂表面沉积的含铁化合物转化为氧化铁;再用含表面活性剂的溶液洗涤,除了去除催化剂表面的碳,还能将部分与催化剂相互作用力弱的氧化铁脱除;最后用含有机酸的溶液进行水热处理,将与催化剂相互作用力强的氧化铁反应成离子态脱除下催化剂,经过步骤(2)的处理,步骤(3)中所需的有机酸的浓度较低,可将氧化铁脱除的同时不会影响催化

剂中的镍组分,从而能够有效恢复催化剂的活性,恢复度高。

20.(2)步骤(3)有机酸处理还可以对催化剂中聚集的氧化镍进行再分散,减小氧化镍的粒径大小,提高氧化镍的分散度。

21.本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

具体实施方式

22.下述非限制性实施例可以使本领域的普通技术人员更全面地理解本发明,但不以任何方式限制本发明。

23.以下实施例中所用的待再生催化剂为镍基裂解汽油一段加氢催化剂,活性组分为镍,载体为al2o3,其中,以催化剂总重量为基准,铁以氧化铁计的质量百分比为5.8%,镍以氧化镍计的质量百分比为17.8%。

24.实施例1(1)把100克上述待再生催化剂放在高温炉中,于空气气氛中450℃恒温180分钟,冷却到室温取出,得到再生催化剂中间体a1。

25.(2)将再生催化剂中间体a1用0.06mol/l的阴离子聚丙烯酰胺(分子量为1400g/mol)溶液,在60℃的条件下洗涤10分钟,得到再生催化剂中间体b1。

26.(3)将再生催化剂中间体b1加入到100g含0.02mol/l乙二酸的水溶液中,在100℃、0.5mpa的条件下进行水热处理4小时,然后进行过滤、洗涤和干燥得到再生催化剂c01。

27.实施例2(1)把100克上述待再生催化剂放在高温炉中,于空气气氛中400℃恒温180分钟,冷却到室温取出,得到再生催化剂中间体a2。

28.(2)将再生催化剂中间体a2用0.09mol/l的阴离子聚丙烯酰胺(分子量为1800g/mol)溶液,在60℃的条件下洗涤10分钟,得到再生催化剂中间体b2。

29.(3)将再生催化剂中间体b2加入到110g含0.03mol/l柠檬酸的水溶液中,在90℃、0.6mpa的条件下进行水热处理4小时,然后进行过滤、洗涤和干燥得到再生催化剂c02。

30.实施例3(1)把100克上述待再生催化剂放在高温炉中,于空气气氛中450℃恒温180分钟,冷却到室温取出,得到再生催化剂中间体a3。

31.(2)将再生催化剂中间体a3用0.09mol/l的烷基磷酸酯((c8h18o)3po)溶液,于60℃的条件下洗涤10分钟,得到再生催化剂中间体b3。

32.(3)将再生催化剂中间体b3加入到90g含0.04mol/l鞣酸的水溶液中,在90℃、0.6mpa的条件下进行水热处理4小时,然后进行过滤、洗涤和干燥得到再生催化剂c03。

33.实施例4(1)把100克上述待再生催化剂放在高温炉中,于空气气氛中430℃恒温200分钟,冷却到室温取出,得到再生催化剂中间体a4。

34.(2)将再生催化剂中间体a4用1.0mol/l的烷基磷酸酯((c8h18o)2pook)溶液,于60℃的条件下洗涤10分钟,得到再生催化剂中间体b4。

35.(3)将再生催化剂中间体b4加入到100g含0.02mol/l乙二酸和0.03mol/l柠檬酸的水溶液中,在110℃、0.6mpa的条件下进行水热处理4小时,然后进行过滤、洗涤和干燥得到

再生催化剂c04。

36.实施例5(1)把100克上述待再生催化剂放在高温炉中,于空气气氛中420℃恒温200分钟,冷却到室温取出,得到再生催化剂中间体a5。

37.(2)将再生催化剂中间体a5用1.0mol/l的烷基磷酸酯((c8h18o)2pook)溶液,于60℃的条件下洗涤10分钟,得到再生催化剂中间体b5。

38.(3)将再生催化剂中间体b5加入到120g含0.02mol/l柠檬酸和0.03mol/l鞣酸的水溶液中,在110℃、0.6mpa的条件下进行水热处理4小时,然后进行过滤、洗涤和干燥得到再生催化剂c05。

39.实施例6(1)把100克上述待再生催化剂放在高温炉中,于空气气氛中450℃恒温160分钟,冷却到室温取出,得到再生催化剂中间体a6。

40.(2)将再生催化剂中间体a6用1.2mol/l的烷基磷酸酯((c8h18o)2pook)溶液,于60℃的条件下洗涤10分钟,得到再生催化剂中间体b6。

41.(3)将再生催化剂中间体b6加入到95g含0.02mol/l乙二酸和0.03mol/l鞣酸的水溶液中,在110℃、0.6mpa的条件下进行水热处理4小时,然后进行过滤、洗涤和干燥得到再生催化剂c06。

42.实施例7(1)把100克上述待再生催化剂放在高温炉中,于空气气氛中480℃恒温120分钟,冷却到室温取出,得到再生催化剂中间体a7。

43.(2)将再生催化剂中间体a7用1.0mol/l的烷基磷酸酯((c8h18o)2pook)溶液,于60℃的条件下洗涤10分钟,得到再生催化剂中间体b7。

44.(3)将再生催化剂中间体b7加入到100g含0.08mol/l乙二酸的水溶液中,在110℃、0.6mpa的条件下进行水热处理4小时,然后进行过滤、洗涤和干燥得到再生催化剂c07。

45.实施例8(1)把100克上述待再生催化剂放在高温炉中,于空气气氛中480℃恒温120分钟,冷却到室温取出,得到再生催化剂中间体a8。

46.(2)将再生催化剂中间体a8用1.0mol/l的烷基磷酸酯((c8h18o)2pook)溶液,于60℃的条件下洗涤10分钟,得到再生催化剂中间体b8。

47.(3)将再生催化剂中间体b8加入到100g含0.12mol/l乙二酸的水溶液中,在110℃、0.6mpa的条件下进行水热处理4小时,然后进行过滤、洗涤和干燥得到再生催化剂c08。

48.对比例1(1)把100克上述待再生催化剂放在高温炉中,于空气气氛中450℃恒温160分钟,冷却到室温取出,得到再生催化剂中间体da1。

49.(2)将再生催化剂中间体da1加入到95g含0.02mol/l乙二酸和0.03mol/l的去离子水中,然后在100℃、0.6mpa的条件下进行水热处理4小时,然后进行过滤、洗涤和干燥得到再生催化剂dc01。

50.对比例2(1)把100克上述待再生催化剂放在高温炉中,于空气气氛中450℃恒温160分钟,

冷却到室温取出,得到再生催化剂中间体da2。

51.(2)将再生催化剂中间体da2用1.2mol/l的烷基磷酸酯((c8h18o)2pook)溶液,在60℃的条件下洗涤10分钟,得到再生催化剂中间体db2。

52.(3)将再生催化剂中间体db2加入到95g含0.5mol/l乙二酸的水溶液中,然后在110℃、0.6mpa的条件下进行水热处理4小时,然后进行过滤、洗涤和干燥得到再生催化剂dc02。

53.对比例3(1)把100克上述待再生催化剂放在高温炉中,于空气气氛中450℃恒温160分钟,冷却到室温取出,得到再生催化剂中间体da3。

54.(2)将再生催化剂中间体da3用1.2mol/l的烷基磷酸酯((c8h18o)2pook)溶液,在60℃的条件下洗涤10分钟,得到再生催化剂中间体db3。

55.(3)将再生催化剂中间体db3加入到95g含0.5mol/l乙二酸的水溶液中,常温下浸泡处理4小时,然后进行过滤、洗涤和干燥得到再生催化剂dc03。

56.对以上实施例得到的再生催化剂c01-c06、对比例得到的再生催化剂dc01-dc03及待再生催化剂中氧化镍和氧化铁含量,以及氧化镍的粒径大小的分析结果见表1。并加入了铁中毒前的新鲜催化剂参数做对比,新鲜催化剂中氧化铁含量为0%。

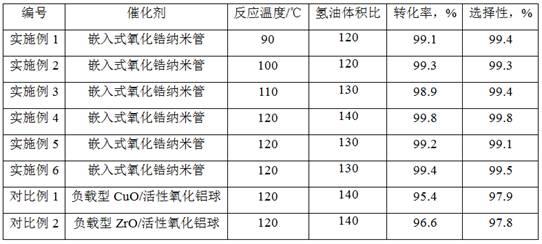

57.表1.实施例9本实施例说明本发明提供的再生方法制备的再生催化剂对于裂解汽油原料油的加氢性能。

58.采用的评价原料油是由中石化某炼厂提供的裂解汽油,其主要性质如下:馏程35-180℃,双烯烃含量为0.34-0.43%。

59.采用200ml的固定床加氢装置分别对新鲜催化剂、再生催化剂c01-c08、dc01-dc03进行加氢性能评价。其中以上各催化剂需要先进行还原处理。还原条件为:使用氢气,在4.0mpa,400℃的条件下进行还原处理。

60.评价反应条件为:操作压力3.0mpa,反应温度180℃,氢/油体积比200:1,体积空速是3.0h-1

,评价结果见表2。

61.表2.

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。