1.本发明涉及适用于电感器、扼流圈、变压器、电抗器和马达等电气电子部件的压粉磁芯的制造、具有良好的绝缘性和高磁导率(μ)的硅氧化物被覆软磁性粉末及其制造方法。

背景技术:

2.以往,作为电感器、扼流圈、变压器、电抗器和马达等的磁芯,已知使用了铁粉、含有铁的合金粉末、金属间化合物粉末等软磁性粉末的压粉磁芯。然而,这些使用了含有铁的软磁性粉末的压粉磁芯由于与使用了铁氧体的压粉磁芯相比电阻率低,因此通过在软磁性粉末的表面被覆绝缘性的被膜后实施压缩成型、热处理来制造。另外,伴随着电感器等的小型化,构成磁芯的材料的软磁性粉末也要求微粒化。

3.作为绝缘性的被覆,以往提出了各种各样的被覆,作为高绝缘性的被覆,已知硅氧化物的被覆。作为被覆硅氧化物的软磁性粉末,例如,专利文献1公开了对于平均粒径为80μm的fe-6.5%si粉末,使用四乙氧基硅烷的ipa(异丙醇)溶液将四乙氧基硅烷的水解生成物被覆后,在120℃下使其干燥的技术。然而,通过专利文献1所公开的技术得到的硅氧化物被覆层缺陷较多,成为芯的软磁性粉末也不满足上述软磁性粉末的微粒化的要求。

4.另外,作为改良专利文献1所公开技术的技术,本技术人在专利文献2中公开了对于通过激光衍射式粒度分布测定法得到的体积基准的累积50%粒径d

50

为1.0μm以上且5.0μm以下的软磁性粉,使用硅醇盐以1nm以上且30nm以下的平均膜厚实施被覆率为70%以上的硅氧化物被覆的技术。

5.现有技术文献

6.专利文献1:日本特开2009-231481号公报

7.专利文献2:日本特开2019-143241号公报

技术实现要素:

8.发明要解决的课题

9.然而,判明了上述专利文献2所记载的技术仍有改良的余地。

10.在使硅醇盐水解从而在微粒化的软磁性粉末表面被覆硅氧化物的情况下,即使使用水分散良好的软磁性粉,在被覆硅氧化物时,有时一次粒子聚集而形成粗大的二次粒子。在制造压粉磁芯的情况下,如果硅氧化物被覆软磁性粉末中包含聚集而成的粗大粒子,则在为了制成磁芯而形成压粉体(压坯)时,填充性可能恶化。

11.通过使用干式的粉碎手段将硅氧化物被覆软磁性粉末中的粗大的二次粒子破碎,能够提高压粉体成型时的硅氧化物被覆软磁性粉末的填充性,但是使用该破碎手法的情况下,会产生物理冲击导致硅氧化物被覆层剥落,作为芯的软磁性粉末部分露出等问题。如果作为芯的软磁性粉末露出,则对压粉磁芯施加热时,存在压粉体的电阻降低,铁损等磁特性恶化的问题。

12.本发明鉴于上述问题,目的在于提供具有缺陷少的硅氧化物被覆、绝缘性优异、且

在压粉体成型时能够得到高填充率的硅氧化物被覆软磁性粉末及其制造方法。

13.用于解决课题的手段

14.为了达成上述目的,本说明书中公开了以下发明。

15.[1]硅氧化物被覆软磁性粉末,其为在含有20质量%以上的铁的软磁性粉末的表面被覆有硅氧化物的硅氧化物被覆软磁性粉末,其中,将使所述硅氧化物被覆软磁性粉末在气体中0.5mpa的条件下分散的状态下采用激光衍射式粒度分布测定法得到的体积基准的累积50%粒径设为d50(he),将使所述硅氧化物被覆软磁性粉末在纯水中分散的状态下采用激光衍射/散射式粒度分布测定法得到的体积基准的累积50%粒径设为d50(mt)时,所述d50(he)为0.1μm以上且10.0μm以下,d50(he)/d50(mt)为0.7以上,并且由下述式(1)定义的硅氧化物被覆层的被覆率r为70%以上,

[0016]

r=si

×

100/(si m)

···

(1)

[0017]

其中,si为对所述硅氧化物被覆软磁性粉末采用x射线光电子分光分析法(xps)测定得到的si的摩尔分数,m为对构成所述软磁性粉末的元素中除氧以外的金属元素和非金属元素采用xps测定得到的摩尔分数的总和。

[0018]

[2]根据上述[1]所述的硅氧化物被覆软磁性粉末,其中,所述硅氧化物被覆层的平均膜厚为1nm以上且30nm以下。

[0019]

[3]根据上述[1]或[2]所述的硅氧化物被覆软磁性粉末,其中,所述硅氧化物被覆软磁性粉末的振实密度为3.0(g/cm3)以上且5.0(g/cm3)以下。

[0020]

[4]根据上述[1]~[3]的任一项所述的硅氧化物被覆软磁性粉末,其中,振实密度相对于所述d50(mt)的比(振实密度(g/cm3)/d50(mt)(μm))为0.5(g/cm3)/(μm)以上且5.0(g/cm3)/(μm)以下。

[0021]

[5]硅氧化物被覆软磁性粉末的制造方法,其为在含有20质量%以上的铁的软磁性粉末的表面被覆有硅氧化物的硅氧化物被覆软磁性粉末的制造方法,其包括:

[0022]

将水和有机溶剂混合,准备包含1质量%以上且40质量%以下的水的混合溶剂的工序;

[0023]

向所述混合溶剂添加含有20质量%以上的铁的软磁性粉末,得到分散有软磁性粉末的浆料的浆料制造工序;

[0024]

在所述分散有软磁性粉末的浆料中添加硅醇盐的醇盐添加工序;

[0025]

在所述添加了硅醇盐的分散有磁性粉末的浆料中,添加硅醇盐的水解催化剂,一边进行分散处理,一边得到分散有被覆了硅化合物的软磁性粉末的浆料的水解催化剂添加工序;和

[0026]

将所述分散有被覆了硅化合物的软磁性粉末的浆料固液分离,得到被覆有硅化合物的软磁性粉末的工序。

[0027]

[6]根据上述[5]所述的硅氧化物被覆软磁性粉末的制造方法,其中,所述水解催化剂添加工序中的分散处理的方法为高压均化器法或高速搅拌型混合机法。

[0028]

发明效果

[0029]

通过使用本发明的制造方法,能够制造绝缘性优异、在压粉体成型时能够得到高填充率的硅氧化物被覆软磁性粉末。

附图说明

[0030]

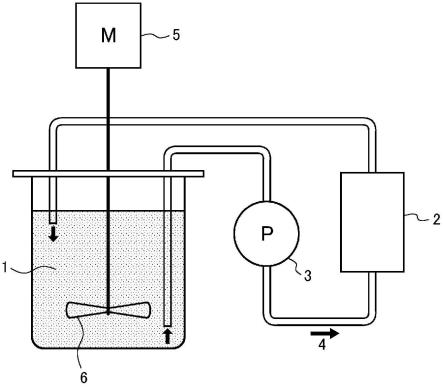

图1为用于实施本发明的反应装置的概念图。

[0031]

图2为实施例1的反应的流程图。

[0032]

图3为实施例1中使用的软磁性粉末的sem照片。

[0033]

图4为实施例1中使用的软磁性粉末的sem照片。

[0034]

图5为实施例2中得到的硅氧化物被覆软磁性粉的sem照片。

[0035]

图6为实施例2中得到的硅氧化物被覆软磁性粉的sem照片。

[0036]

图7为比较例2中得到的硅氧化物被覆软磁性粉的sem照片。

[0037]

图8为比较例2中得到的硅氧化物被覆软磁性粉的sem照片。

具体实施方式

[0038]

[软磁性粉末]

[0039]

在本发明中,作为初始物质,使用含有20质量%以上的铁的软磁性粉末。作为含有20质量%以上的铁的软磁性粉末,具体地,可列举出fe-si合金、fe-si-cr合金、fe-al-si合金(铁硅铝磁性合金)、为坡莫合金组成的fe-ni合金(ni质量30~80质量%)等。另外,根据需要,有时添加少量(10质量%以下)mo、co。添加了mo的合金的晶体结构成为非晶体,因此有时特别称为非晶粉(无定形粉)。

[0040]

以下,在本说明书中,只要没有特别说明,将“含有20质量%以上的铁的软磁性粉末”简称为“软磁性粉末”。在本发明中,对上述软磁性粉末的磁特性没有特别规定,优选矫顽力(hc)低、饱和磁化(σs)高的粉末。hc越低越好,优选为3.98ka/m(约50(oe))以下。如果hc超过3.98ka/m,则使磁场反转时的能量损耗变大,不适于磁芯。

[0041]

另外,σs越高越好,优选为100am2/kg(100emu/g)以上。饱和磁化小于100am2/kg时,由于需要大量磁性粉,磁芯的尺寸必然变大,因此不优选。

[0042]

在本发明中,对于上述软磁性粉末的一次粒子的平均粒径也没有特别规定,能够使用平均粒径为0.1μm以上且10.0μm以下的软磁性粉末。另外,作为公知技术,以往,作为一次粒子的平均粒径,存在大于0.80μm~5.0μm以下的软磁性粉末,根据目的,能够使用具有该范围内的任选的一次粒子的平均粒径的软磁性粉末。

[0043]

[硅氧化物被覆]

[0044]

在本发明中,通过使用硅醇盐的湿式被覆法,在上述软磁性粉末的表面被覆绝缘性的硅氧化物。使用硅醇盐的被覆法是一般被称为溶胶-凝胶法的手法,与上述干式法相比,批量生产性优异。

[0045]

如果将硅醇盐水解,则烷氧基的一部分或全部被羟基(oh基)取代,成为硅烷醇衍生物。在本发明中,采用该硅烷醇衍生物将上述软磁性粉末表面被覆,但被覆的硅烷醇衍生物在加热时通过缩合或聚合而成为聚硅氧烷结构,如果将聚硅氧烷结构进一步加热,则成为二氧化硅(sio2)。在本发明中,将从作为有机物的、残留一部分烷氧基的硅烷醇衍生物被覆到二氧化硅被覆总称为硅氧化物被覆。

[0046]

作为硅醇盐,例如能够使用三甲氧基硅烷、四甲氧基硅烷、三乙氧基硅烷、四乙氧基硅烷、三丙氧基硅烷、四丙氧基硅烷、三丁氧基硅烷、三丁氧基硅烷等,由于对软磁性粒子的润湿性良好,能够形成均匀的被覆层,因此优选使用四乙氧基硅烷。

[0047]

[膜厚和被覆率]

[0048]

硅氧化物被覆层的平均膜厚优选为1nm以上且30nm以下,更优选为1nm以上且25nm以下。膜厚小于1nm时,被覆层中存在较多缺陷,难以确保绝缘性。另一方面,如果膜厚超过30nm,则虽然绝缘性提高,但是软磁性粉末的压粉密度降低,磁特性恶化,因此不优选。硅氧化物被覆层的平均膜厚采用溶解法测定,测定方法的详细内容在后文叙述。另外,在难以通过溶解法测定的情况下,可通过透射电子显微镜(tem)或扫描电子显微镜(sem)观察硅氧化物被覆层的截面而求得平均膜厚。在此情况下,可以拍摄截面的tem照片或sem照片,根据任选粒子的50处测定点的平均值求得平均膜厚。采用该方法求得的膜厚与溶解法等同。

[0049]

采用xps测定,使用下述式(1)求得的硅氧化物被覆层的被覆率r(%)优选为70%以上。

[0050]

r=si

×

100/(si m)

···

(1)

[0051]

其中,si为对上述硅氧化物被覆软磁性粉末采用x射线光电子分光分析法(xps)测定得到的si的摩尔分数,m为对构成上述软磁性粉末的元素中除氧以外的金属元素和非金属元素采用xps测定得到的摩尔分数的总和。xps测定的m例如是fe、ni、cr、co、mo、al。

[0052]

被覆率r的物理意义如下。

[0053]

xps是将软x射线作为激发源对固体表面进行照射,对于从固体表面放出的光电子进行分光的表面分析法。在xps中,入射的x射线从固体表面侵入到相当程度的深度(1~10μm左右),但被激发的光电子的逸出深度为几nm以下,是极小的值。这是因为被激发的光电子具有依赖于其动能的固有平均自由程(λ),这些值小至0.1~几nm。在本发明的情况下,如果在硅氧化物被覆层中存在缺陷,则可检测出来自于在缺陷部分露出的软磁性粉末的构成成分的光电子。另外,即使在硅氧化物被覆层中不存在缺陷的情况下,如果存在硅氧化物被覆层的平均膜厚比来自于软磁性粉末的构成成分的光电子的逸出深度薄的部分,则仍然会检测出来自于软磁性粉末的构成成分的光电子。因此,被覆率r为综合地表示硅氧化物被覆层的平均膜厚和缺陷部分的面积比例的指标。

[0054]

在后文叙述的实施例中使用的fe-ni粉末的情况下,r=si

×

100/(si fe ni),硅氧化物被覆层的膜厚比fe和ni的光电子的逸出深度厚,因此在硅氧化物被覆层中不存在缺陷的情况下,fe ni=0,被覆率r为100%。

[0055]

应予说明,在如fe-si粉末、fe-si-cr粉末这样的、含有si作为软磁性粉末的构成成分的情况下,可通过将构成软磁性粉末的si的摩尔分数从式(1)的分母和分子的si的摩尔分数减去来进行计算,从而求出被覆率。

[0056]

此处,构成软磁性粉末的si的摩尔分数可以通过对硅氧化物被覆软磁性粉末的硅氧化物被覆层使用适当的方法进行蚀刻并测定xps而求得。

[0057]

作为蚀刻方法,使用附属于xps的离子溅射装置对硅氧化物被覆软磁性粉末进行以sio2换算的100nm左右的蚀刻,或将硅氧化物被覆软磁性粉末以80℃

×

20min的条件浸渍于10质量%苛性钠水溶液,从而能够将硅氧化膜完全蚀刻。

[0058]

[体积基准累积50%粒径]

[0059]

在本发明的情况下,硅氧化物被覆软磁性粉末的体积基准累积50%粒径d50以采用干式和湿式两种测定方法求得的值进行管理。应予说明,测定方法的详细内容在后文叙述。

[0060]

在干式法的情况下,将使硅氧化物被覆软磁性粉末在气体中0.5mpa的条件下分散的状态下采用激光衍射式粒度分布测定法而测定的体积基准累积50%粒径设为d50(he)。就采用干式法求得的体积基准累积50%粒径d50(he)而言,由于是在赋予了强大的分散力的状态下进行测定,因此硅氧化物被覆软磁性粉末的聚集被很大程度地消除,因此是大致反映了一次粒径的值,或聚集度低的二次粒子的粒径。在本发明中,采用激光衍射式粒度分布测定法得到的体积基准的累积50%粒径d50(he)优选为0.1μm以上且10.0μm以下。d50(he)小于0.1μm时,聚集力强、压缩性降低,软磁性粒子的体积比例降低,因此不优选。另外,如果d50(he)超过10.0μm,则粒子内的涡电流增加、高频下的磁导率降低,因此不优选。

[0061]

在湿式法的情况下,将在使硅氧化物被覆软磁性粉末在纯水中分散的状态下采用激光衍射/散射式粒径分布测定法而测定的体积基准的累积50%粒径设为d50(mt)。在此情况下,由于测定中的硅氧化物被覆软磁性粉末的聚集状态未被破碎,d50(he)/d50(mt)成为表示硅氧化物被覆软磁性粉末的聚集性的指标。在本发明中,d50(he)/d50(mt)优选为0.7以上。更优选地,为0.8以上。d50(he)/d50(mt)小于0.7时,形成压粉体时填充性恶化,因此不优选。在本发明中,对于d50(he)/d50(mt)的上限没有特别规定,在聚集性低的硅氧化物被覆软磁性粉末中,有时d50(mt)的值变得比d50(he)的值还小,d50(he)/d50(mt)成为1.1左右。d50(he)/d50(mt)更优选为1.05以下,进一步优选为1.0以下。

[0062]

[振实密度]

[0063]

从在压粉体成型时能够得到高填充率的观点出发,本发明的硅氧化物被覆软磁性粉末的振实密度优选为3.0(g/cm3)以上且5.0(g/cm3)以下。进一步优选为3.3(g/cm3)以上且5.0(g/cm3)以下。进而,在将硅氧化物被覆软磁性粉末作为压粉磁芯的材料使用的情况下,为了形成提高了硅氧化物被覆软磁性粉末的填充性的压粉磁芯,振实密度相对于在使硅氧化物被覆软磁性粉末在纯水中分散的状态下采用激光衍射/散射式粒径分布测定法而测定得到的体积基准的累积50%粒径d50(mt)之比(振实密度/d50(mt))优选为0.5(g/cm3)/(μm)以上且5.0(g/cm3)/(μm)以下,进一步优选为0.6(g/cm3)/(μm)以上且3.0(g/cm3)/(μm)以下。

[0064]

[混合溶剂和浆料制造工序]

[0065]

在本发明的制造方法中,通过采用公知的机械手段进行搅拌,在使软磁性粉末分散于水与有机溶剂的混合溶剂中的状态下,采用溶胶-凝胶法在软磁性粉末表面被覆硅氧化物,但在该被覆前,设置有保持在该混合溶剂中包含软磁性粉末的浆料的浆料制造工序。在软磁性粉末的表面存在作为该软磁性粉末的主成分的fe的极薄的氧化物,但在该浆料制造工序中,该fe氧化物由于混合溶剂中所包含的水而水合。水合的fe氧化物表面为一种固体酸,作为布朗斯特酸显示与弱酸类似的行为,因此在下一工序中向混合溶剂中包含软磁性粉末的浆料添加硅醇盐时,作为硅醇盐的水解生成物的硅烷醇衍生物与软磁性粉末表面的反应性提高。

[0066]

混合溶剂中水的含量优选为1质量%以上且40质量%以下。更优选为5质量%以上且30质量%以下,进一步优选为10质量%以上且20质量%以下。水的含量小于1质量%时,将上述fe氧化物水合的作用不足;如果水的含量超过40质量%,则由于硅醇盐的水解速度变快,无法得到均匀的硅氧化物被覆层,因此均不优选。

[0067]

作为混合溶剂中使用的有机溶剂,优选使用具有与水的亲和性的甲醇、乙醇、1-丙

醇、2-丙醇、丁醇、戊醇、己醇等脂肪族醇。其中,如果有机溶剂的溶解度参数与水的溶解度参数过近,则混合溶剂中的水的反应性降低,因此更优选使用1-丙醇、2-丙醇(异丙醇)、丁醇、戊醇、己醇。

[0068]

在本发明中,对于浆料制造工序的反应温度没有特别限制,优选为20℃以上且70℃以下。反应温度小于20℃时,由于fe氧化物的水合反应的速度变慢,因此不优选。另外,如果反应温度超过70℃,则由于在下一工序的醇盐添加工序中,添加的硅醇盐的水解反应速度增大,硅氧化物被覆层的均匀性恶化,因此不优选。在本发明中,对于浆料制造工序的保持时间没有特别规定,为了使fe氧化物的水合反应均匀进行,适当选择条件以使保持时间为1min以上且30min以下。

[0069]

[醇盐添加工序]

[0070]

一边将通过上述浆料制造工序而得到的在混合溶剂中分散有软磁性粉末的浆料采用公知的机械手段进行搅拌,一边添加硅醇盐后,在该状态下将浆料保持一定时间。作为硅醇盐,如上所述,可使用三甲氧基硅烷、四甲氧基硅烷、三乙氧基硅烷、四乙氧基硅烷、三丙氧基硅烷、四丙氧基硅烷、三丁氧基硅烷、三丁氧基硅烷等。

[0071]

在本工序中添加的硅醇盐由于混合溶剂中所包含的水的作用而水解变为硅烷醇衍生物。生成的硅烷醇衍生物通过缩合、化学吸附等,在软磁性粉末表面形成硅烷醇衍生物的反应层。在本工序中,由于未添加水解催化剂,因此硅醇盐的水解缓慢进行,因此可认为上述硅烷醇衍生物的反应层均匀地形成。

[0072]

在本工序中添加的硅醇盐由于几乎全部量被用于形成硅氧化物被覆层,因此使其添加量为换算成硅氧化物被覆层的平均膜厚为1nm以上且30nm以下的量。硅醇盐的添加量具体根据以下方法确定。

[0073]

将浆料中所包含的软磁性粉末的质量设为gp(g)、将该软磁性粉末被覆前的bet比表面积设为s(m2/g)、将硅氧化物被覆层的目标膜厚设为t(nm)时,硅氧化物被覆层的总体积为v=gp

×s×

t(10-5

m3),如果将硅氧化物被覆层的密度设为d=2.65(g/cm3=106g/m3),则硅氧化物被覆层的质量为gc=0.1v

×

d(g)。因此,硅氧化物被覆层所包含的si的摩尔数可作为gc除以sio2的分子量60.08而得到的值来求出。在本发明的制造方法中,将与上述目标膜厚t(nm)对应的摩尔数的硅醇盐添加至在混合溶剂中分散有软磁性粉末的浆料中。

[0074]

应予说明,确认了使用聚焦离子束(fib)加工装置将硅氧化物被覆软磁性粉末切断,采用透射电子显微镜(tem)观察而测定的硅氧化物被覆层的平均膜厚,与将硅氧化物被覆层的密度设为d=2.65(g/cm3)而采用后文叙述的溶解法求得的膜厚精度良好地一致。

[0075]

在本发明中,对于醇盐添加工序的反应温度没有特别规定,优选为20℃以上且70℃以下。反应温度小于20℃时,软磁性粉末表面与硅烷醇衍生物的反应速度变慢,因此不优选。另外,如果反应温度超过70℃,则由于添加的硅醇盐的水解反应速度增大,硅氧化物被覆层的均匀性恶化,因此不优选。在本发明中,对于醇盐添加工序的反应时间没有特别规定,为了使软磁性粉末表面与硅烷醇衍生物的反应均匀地进行,适当选择条件以使反应时间为10min以下。

[0076]

[水解催化剂添加工序]

[0077]

在本发明的制造方法中,在上述醇盐添加工序中在软磁性粉末表面形成硅烷醇衍生物的反应层后,一边将在混合溶剂中分散有软磁性粉末的浆料采用公知的机械手段进行

搅拌,一边添加硅醇盐的水解催化剂。在本工序中,通过添加水解催化剂,促进硅醇盐的水解反应,硅氧化物被覆层的成膜速度增大。应予说明,本工序以后,为与通常的采用溶胶-凝胶法的成膜法相同的方法。

[0078]

水解催化剂使用碱催化剂。如果使用酸催化剂,则作为软磁性粉的主成分的fe溶解,因此不优选。作为碱催化剂,从杂质难以残留在硅氧化物被覆层中以及获得容易性的方面出发,优选使用氨水。

[0079]

在本发明中,对于水解催化剂添加工序的反应温度没有特别规定,可以与前工序即醇盐添加工序的反应温度相同。另外,在本发明中,对于水解催化剂添加工序的反应时间也没有特别规定,由于长时间的反应时间在经济方面不利,因此适当选择条件以使反应时间为5min以上且120min以下。

[0080]

[分散处理]

[0081]

本发明的特征在于,在上述水解催化剂添加工序中,对浆料实施分散处理。就分散处理而言,可以将添加了水解催化剂的浆料的一部分取出至反应体系外而在分散处理装置内进行,也可以在反应体系内设置分散处理单元而进行。如果进行分散处理,则能够解开硅氧化物被覆软磁性粉末的聚集。使实施了分散处理后的浆料再度返回至反应体系,继续硅氧化物被覆层的成膜反应。

[0082]

由于粒子的聚集在硅醇盐的水解中随时发生,因此可以在从水解反应开始的时刻,即添加水解催化剂并开始搅拌的时刻,到水解反应结束的时刻之间进行分散处理。可以使用滤出了软磁性粉的溶液,观察硅醇盐的水解生成物的析出状态,预先测定水解反应结束的时刻。应予说明,分散处理可以使用连续处理、间歇处理中的任一种。通过在水解反应中进行分散处理,硅氧化物随时被覆于由于分散而破碎的一次粒子的表面,因此能够制造硅醇盐的被覆均匀、原粉表面的露出少的硅氧化物被覆软磁性粉末。如果在水解结束后进行分散,则由于破碎,原粉面露出,被覆率恶化,其结果耐候性恶化。

[0083]

在一般的使用搅拌叶片的搅拌机的情况下,如果搅拌叶片超过约30m/s的圆周速度,则发生没有对处理液赋予搅拌能的、被称为“空转”的现象,因此分散存在不可或缺的高速化的极限。因此,作为赋予可高度分散的能量的方法,已知使用了介质的湿式分散机、使用超声波产生伴随着冲击波的空穴而分散的超声波均化器、通过在高压状态下通过狭路而在流体间产生剪切、紊流、空穴等从而能够粉碎聚集粒子、制成均质的分散状态的高压均化器、利用由强大的离心力而形成的薄膜进行分散的薄膜旋转方式(

フィルミックス

)、日本特开平4-114725所示的、使搅拌叶片与在反方向上形成间隙的内壁旋转的高速搅拌型混合机等。其中,作为不对待被覆的芯粒子造成损伤、使二次聚集粒子强力地分散的手法,优选使用高压均化器法或高速搅拌型混合机法。

[0084]

就采用高压均化器的分散条件而言,根据芯的粒径/粒度分布/组成、硅氧化物被覆膜厚、反应液量适当调整即可。优选为1mpa(10bar)以上且50mpa(500bar)以下,更优选为2mpa(20bar)以上且30mpa(300bar)以下。如果压力低则分散不推进,另外如果压力过高则确认到对硅氧化物被覆膜、芯粒子的损伤,因此可以一边确认分散状态、芯粒子的形状、被覆膜的状态一边调整条件。

[0085]

就采用高速搅拌型混合机的分散条件而言,如上述那样根据芯的粒径/粒度分布/组成、硅氧化物被覆膜厚、反应液量适当调整即可。优选地,搅拌叶片的圆周速度与在反方

向形成间隙的内壁的圆周速度的总计可以为30m/s以上且100m/s以下,优选为40m/s以上且80m/s以下。如果总计的圆周速度慢则分散不推进,另外如果总计的圆周速度过快则确认到对硅氧化物被覆膜、芯粒子的损伤,因此可以一边确认分散状态、芯粒子的形状、被覆膜的状态一边调整条件。另外,在搅拌叶片、在反方向形成间隙的内壁中的任一者旋转快的情况下,会发生上述那样的“空转”,因此优选使搅拌叶片与内壁的圆周速度比(搅拌叶片的圆周速度/内壁的圆周速度)为0.6以上且1.8以下。

[0086]

[固液分离和干燥]

[0087]

从通过上述一系列工序得到的包含硅氧化物被覆软磁性粉末的浆料中,使用公知的固液分离手段回收硅氧化物被覆软磁性粉末。作为固液分离手段,可以使用过滤、离心分离、倾析等公知的固液分离手段。在固液分离时,可以添加聚集剂(凝集剂)进行固液分离。

[0088]

将回收的硅被覆软磁性粉在大气气氛、80℃以上的温度下干燥。如果在80℃以上进行干燥,则能够将硅氧化物被覆软磁性粉末的水分含量降低至0.25质量%以下。作为干燥温度,优选为85℃以上,更优选为90℃以上。另外,为了使硅氧化物被覆不剥落,干燥温度优选为400℃以下,更优选为150℃以下。在希望抑制软磁性粉的氧化的情况下,在惰性气体气氛或真空气氛下进行干燥。

[0089]

[软磁性粉末的组成分析]

[0090]

[fe含量]

[0091]

就fe含量而言,使用滴定法,根据jis m8263(铬矿石-铁定量方法)如下进行测定。

[0092]

首先,向0.1g样品(合金粉)中加入硫酸和盐酸进行加热分解,加热至产生硫酸的白烟。空冷后,加入水和盐酸进行加温,使可溶性盐类溶解。然后,向得到的样品溶液中加入温水,使液量成为120~130ml左右、使液温成为90~95℃左右之后,添加几滴靛蓝胭脂红溶液,加入氯化钛(iii)溶液使样品溶液的颜色从黄绿变蓝、接着变为无色透明。接着,加入二铬酸钾溶液直至样品溶液保持蓝色的状态5秒。对于该样品溶液中的铁(ii),使用自动滴定装置以二铬酸钾标准溶液进行滴定,求出fe量。

[0093]

[si含量]

[0094]

si含量的测定通过重量法进行。向样品中加入盐酸和高氯酸进行加热分解,加热至产生高氯酸的白烟。继续加热使其干燥固化。空冷后,加入水和盐酸进行加温,使可溶性盐类溶解。使用滤纸将不溶解的残渣过滤,将残渣连同滤纸转移至坩埚,使其干燥、灰化。空冷后,连同坩埚进行称量。加入少量的硫酸和氢氟酸,加热使其干燥固化后,进行灼烧。空冷后,连同坩埚进行称量。从第1次的称量值减去第2次的称量值,将重量差作为sio2进行计算从而求出si浓度。

[0095]

[cr含量]

[0096]

对于cr含量,在将样品溶解后,由使用感应耦合等离子体(icp)发光分光分析装置(株式会社日立分析仪器制造的sps3520v)的分析结果而算出。

[0097]

[ni含量]

[0098]

对于ni含量,在将样品溶解后,由使用感应耦合等离子体(icp)发光分光分析装置(株式会社日立分析仪器制造的sps3520v)的分析结果而算出。

[0099]

[硅氧化物被覆层的平均膜厚的算出]

[0100]

将通过上述方法而测定的硅氧化物被覆软磁性粉末的si含量设为a(质量%)时,

硅氧化物被覆层的质量比例b(质量%)根据以下式由si的原子量和sio2的分子量算出。

[0101]

b=a

×

sio2的分子量/si的原子量=a

×

60.08/28.09

[0102]

如果使用b,则硅氧化物被覆层的平均膜厚t(nm)通过以下式表示。应予说明,下式的10为换算系数。

[0103]

t(nm)=10

×

b/(d

×

s)

[0104]

其中,s:软磁性粉末的被覆前的bet比表面积(m2/g)

[0105]

d:硅氧化物被覆层的密度(g/cm3)

[0106]

应予说明,在如fe-si粉末、fe-si-cr粉末那样、作为软磁性粉末的构成成分包含si的情况下,使用上述测定方法求出被覆前的粒子的si含量之后,使用从上述a中减去软磁性粉末所包含的si而得到的值(=硅氧化物被覆膜的si),算出硅氧化物被覆层的平均膜厚。

[0107]

[bet比表面积测定]

[0108]

对于bet比表面积,使用yuasa ionics株式会社制造的4sorb us,通过bet一点法而求出。

[0109]

[sem观察]

[0110]

sem观察使用株式会社日立高新技术制造的s-4700,以加速电压3kv、倍率1000倍和5000倍进行。

[0111]

[体积基准累积50%粒径d50的测定]

[0112]

(1)d50(he)的测定

[0113]

使用激光衍射式粒度分布装置(sympatec公司制造的helos粒度分布测定装置(helos&rodos(气流式分散模块))),使用氮气以0.5mpa(5bar)的分散压、5

×

10-3

pa(50mbar)的牵引压对被覆处理前和硅氧化物被覆处理后的软磁性粉末的粒度分布进行测定。采用相同装置求出体积基准的累积10%粒径(d10)、累积50%粒径(d50)、累积90%粒径(d90),将累积50%粒径设为d50(he)。

[0114]

(2)d50(mt)的测定

[0115]

采用激光衍射散射粒度分布测定装置(microtracbel公司制造的microtracmt3000ii),在装置内循环的分散溶剂的水中添加干燥粉末,对被覆处理前和硅氧化物被覆处理后的软磁性粉末的粒度分布进行测定。采用相同装置求出体积基准的累积10%粒径(d10)、累积50%粒径(d50)、累积90%粒径(d90),将硅氧化物被覆处理后的软磁性粉末的累积50%粒径设为d50(mt),将该值作为平均粒径。

[0116]

作为装置的设定项目,将流速、粒子透过性、测定时间如下设定。

[0117]

流速:90%

[0118]

粒子透过性:反射

[0119]

测定时间:30秒

[0120]

[振实密度的测定]

[0121]

振实密度(tap)的测定使用日本特开2007-263860号公报所记载的方法。具体如下。

[0122]

在内径6mm

×

高11.9mm的有底圆筒形的模具中,将被覆处理前的软磁性粉末或硅氧化物被覆处理后的硅氧化物被覆软磁性粉末填充至该模具容量的80%,形成软磁性粉末

层或硅氧化物被覆软磁性粉末层,对该软磁性粉末层或硅氧化物被覆软磁性粉末层的上表面均匀地施加0.160n/m2的压力,压缩至被覆处理前或硅氧化物被覆处理后的软磁性粉末紧密填充后,测定软磁性粉末层或硅氧化物被覆软磁性粉末层的高度,由该软磁性粉末层或硅氧化物被覆软磁性粉末层的高度的测定值、和所填充的被覆处理前或硅氧化物被覆处理后的软磁性粉末的重量,求出被覆处理前或硅氧化物被覆处理后的软磁性粉末的密度,将该密度设为振实密度。

[0123]

[xps测定]

[0124]

xps测定使用ulvac

–

phi公司制造的phi5800 esca system。使分析区域为φ800μm,使x射线源为ai管球、x射线源的输出为150w、使分析角度为45

°

。得到的光电子能谱中,使用si的2p3/2轨道的能谱、fe的2p3/2轨道的能谱、ni的2p3/2轨道的能谱和它们各自的光电子能谱的相对灵敏度系数,通过装置中内置的电脑算出si、fe和ni的摩尔分数。应予说明,在分析co和cr的情况下,能谱种类也使用2p轨道。背景处理使用shirley法。应予说明,不进行溅射蚀刻,进行粒子的最表面的光电子能谱的测定。

[0125]

将这些值代入上述(1)式中对应的元素符号的位置,算出被覆率r(%)。

[0126]

[体积电阻率的测定]

[0127]

硅氧化物被覆软磁性粉末的体积电阻率的测定使用三菱化学analytech株式会社制造的粉体电阻测定单元(mcp-pd51)、三菱化学analytech株式会社制造的高电阻电阻率计hirestal up(mcp-ht450)、三菱化学analytech株式会社制造的高电阻粉体测定系统软件,在内径为20mm的绝缘体圆柱内对质量4g的粉末样品赋予20kn的负载,制备直径为20mm的圆板状的压粉体样品,在对该压粉体样品赋予20kn负载的状态下采用双环电极法测定体积电阻率。

[0128]

[耐候性]

[0129]

硅氧化物被覆软磁性粉末的耐候性通过以下步骤进行评价。

[0130]

将硅氧化物被覆软磁性粉末在150℃的大气气氛中放置200小时后,与上述同样地测定体积电阻率,作为耐候性的指标。将此时的体积电阻率的值为1.0

×

107(ω

·

cm)以上的硅氧化物被覆软磁性粉末评价为

“○”

。

[0131]

实施例

[0132]

[实施例1]

[0133]

图1示出本发明的实施例所使用的反应装置的示意图。另外图2示出实施例1的处理的流程图。

[0134]

在1000ml的反应容器中,在室温下投入90g纯水和516g异丙醇(ipa),使用搅拌叶片进行混合制备混合溶剂后,在该混合溶剂中添加作为软磁性粉末的322g fesicr合金粉末(fe:89.6质量%、si:6.8质量%、cr:2.4质量%、bet比表面积:0.46m2/g、d50(he):3.16μm、d50(mt):3.17μm、tap密度:4.0g/cm3),得到分散有软磁性粉末的浆料。在图3及图4中,示出该fesicr合金粉末的sem照片。其中,图3及图4的右下部的11根白色竖线所表示的长分别为10μm和50μm。

[0135]

之后,一边以600rpm的搅拌速度搅拌该浆料,一边使其由室温升温至40℃。其间,该浆料的搅拌时间为15min。

[0136]

向上述的在混合溶剂中分散有软磁性粉末的搅拌下的浆料中,将分取到小容量烧

杯中的四乙氧基硅烷(teos:和光纯药工业公司特级试剂)7.2g一口气添加。对于附着于小容量烧杯的杯壁的teos,使用20g ipa洗落,加入至反应容器中。添加teos后,继续搅拌5min,进行teos的水解生成物和软磁性粉末表面的反应。

[0137]

接着,在上述添加teos后保持了5min的浆料中,将28质量%氨水以0.62g/min的添加速度连续添加10分钟。在开始添加氨水的10分钟后,使送液用的泵运转,以450g/min的送液量向高压均化器(株式会社smt制造lab1000)送液。送液的同时,将高压均化器设置为1mpa(10bar)的压力,实施分散处理。设置以使得结束了分散处理的反应液返回到1000ml的反应容器。将该一系列处理(反应液抽出

→

分散处理

→

返回的循环操作)反复进行5分钟,其间继续以0.62g/min的速度连续添加氨水。

[0138]

在本实施例中,在搅拌处理下、无分散处理地使软磁性粉末与teos的水解生成物反应10分钟,然后进行5分钟分散处理,将该组合反复进行6次。因此,氨水的连续添加持续90分钟。

[0139]

氨水的连续添加结束后,搅拌15分钟。之后,使送液用的泵运转,以450g/min的送液量向高压均化器送液。送液的同时,将高压均化器设置为10bar的压力,实施分散处理5分钟。将该处理实施60分钟(3组的15分钟搅拌

→

5分钟分散(总计60分钟))。

[0140]

一边实施上述处理,一边在软磁性粉末的表面形成硅氧化物被覆层(包覆反应)。

[0141]

之后,使用加压过滤装置滤出浆料,在大气中、100℃下干燥10h,得到硅氧化物被覆软磁性粉末。

[0142]

进行得到的硅氧化物被覆软磁性粉末的组成分析、xps的测定,算出硅氧化物被覆层的膜厚t(nm)、被覆率r(%)。膜厚t为5nm,被覆率r为81%。将这些结果在表1-1示出。表1-1也一并示出得到的硅氧化物被覆软磁性粉末的粒度分布测定结果、tap密度和压粉体的体积电阻率的测定结果(表1-2中也是同样)。

[0143]

[实施例2和3]

[0144]

除了使在上述浆料中添加的teos的量在实施例2中为14.3g、在实施例3中为28.6g,使高压式均化器的分散压力在实施例2中为2mpa(20bar)、在实施例3中为4mpa(40bar)以外,以与实施例1相同的步骤得到硅氧化物被覆软磁性粉末。对于得到的硅氧化物被覆软磁性粉末,将算出的硅氧化物被覆层的膜厚、被覆率和水分含量,以及硅氧化物被覆软磁性粉末的粒度分布、tap密度和压粉体的体积电阻率的测定结果也在表1-1中一并示出。

[0145]

另外,图5及图6中示出实施例2中得到的硅氧化物被覆软磁性粉的sem观察结果。其中,图5及图6的右下部的11根白色竖线所表示的长分别为10μm和50μm。

[0146]

如果增加teos的添加量,则硅氧化物被覆层的膜厚增加,被覆率也上升。随着膜厚的增加,压粉体的体积电阻率也增加,但tap密度些许减少。就在本发明例得到的硅氧化物被覆软磁性粉末而言,其特征在于,与在后文叙述的比较例的那些硅氧化物被覆软磁性粉末相比,相对于被覆前的软磁性粉末(原粉)的tap密度的降低、粒径(d50(mt))的增大被大幅抑制。

[0147]

[比较例1~3]

[0148]

在比较例1中,除了没有采用高压均化器的分散处理以外,以与实施例1相同的条件(物量、反应时间、温度)对软磁性粉末(原粉)进行硅氧化物被覆处理。

[0149]

在比较例2中,除了没有采用高压均化器的分散处理以外,以与实施例2相同的条件(物量、反应时间、温度)对软磁性粉末(原粉)进行硅氧化物被覆处理。

[0150]

在比较例3中,除了没有采用高压均化器的分散处理以外,以与实施例3相同的条件(物量、反应时间、温度)对软磁性粉末(原粉)进行硅氧化物被覆处理。

[0151]

将这些比较例中得到的硅氧化物被覆软磁性粉末的特性在表1-1示出。由表可知,可确认在无分散处理的比较例中,相对于实施例,tap密度的降低、粒径(d50(mt))的增大显著。

[0152]

图7及图8示出比较例2中得到的硅氧化物被覆软磁性粉的sem观察结果。其中,图7及图8的右下部的11根白色竖线所表示的长分别为10μm和50μm。由图可知,可确认在无分散处理的比较例中,一次粒子聚集而成为二次粒子。

[0153]

[比较例4]

[0154]

在比较例4中,在与比较例2相同的条件下,制备硅氧化物被覆软磁性粉末后,使用小型粉碎机((样品磨机)(共立理工株式会社制造ks-m10))实施干式分散处理。作为分散处理条件,将200g硅氧化物被覆软磁性粉末安装于小型粉碎机,重复3次以18000rpm(处理速度最大)的条件处理30秒的操作。将这样得到的硅氧化物被覆软磁性粉末的特性在表1-1示出。由表1-1可知,确认了tap密度、粒径(d50(mt))为与原粉相近的状态(与实施例2相近的状态),但也确认了采用xps得到的被覆率大幅降低。认为这是由于物理的冲击导致硅氧化物被覆层剥落,或聚集被破碎,从而作为芯的软磁性粉末部分露出。

[0155]

[实施例4]

[0156]

在5000ml的反应容器中,在室温下投入456g纯水和2700g异丙醇(ipa),使用搅拌叶片进行混合制备混合溶剂后,在该混合溶剂中添加作为软磁性粉末的1650g与在实施例1中使用的fesicr合金粉末相同的合金粉末,得到分散有软磁性粉末的浆料。之后,一边以300rpm的搅拌速度搅拌该浆料,一边使其由室温升温至40℃。其间,该浆料的搅拌时间为30min。

[0157]

向上述的在混合溶剂中分散有软磁性粉末的搅拌下的浆料中,将分取到小容量烧杯中的四乙氧基硅烷(teos:和光纯药工业公司特级试剂)73.4g一口气添加。对于附着于小容量烧杯的杯壁上的teos,使用50g ipa进行洗落,加入至反应容器。添加teos后,继续搅拌5min,进行teos的水解生成物和软磁性粉末表面的反应。

[0158]

接着,使送液用的泵运转,以2500g/min的送液量向高速搅拌混合机(m-technique株式会杜制造cleamix w-motion(型号clm-2.2/3.7w))送液。在送液的同时,将作为高速搅拌型混合机的搅拌叶片的转子(r1)的转速设置为21000rpm(圆周速度38.5m/s)、将作为与搅拌叶片在反方向旋转的内壁的筛网(screen、s0.8-48)的转速设置为19000rpm(圆周速度34.8m/s),使转子和筛网的总计圆周速度为73.3m/s、使搅拌叶片和内壁的圆周速度比(搅拌叶片的圆周速度/内壁的圆周速度)为1.1,实施分散处理。设置以使得结束了分散处理的液体返回到5000ml的反应容器。

[0159]

与上述泵的运转基本同时,在上述添加teos后保持了5min的浆料中,将28质量%的氨水以3.15g/min的添加速度连续添加90分钟。氨添加结束后也同样地实施60分钟的搅拌及采用高速搅拌混合机的分散处理。

[0160]

之后实施与实施例1相同的处理,将得到的硅氧化物被覆软磁性粉末的特性在表

1-1示出。

[0161]

[实施例5]

[0162]

在实施例5中,除了使用fesicr合金粉末(fe:91.0质量%、si:3.5质量%、cr:4.5质量%、bet比表面积:0.46m2/g、d50(he):4.65μm、d50(mt):4.60μm、tap密度:3.8g/cm3),将分散时的高压均化器设为3mpa(30bar)以外,以与实施例2相同的条件制备硅氧化物被覆软磁性粉末,将得到的硅氧化物被覆软磁性粉末的特性在表1-1示出。

[0163]

[比较例5]

[0164]

在比较例5中,除了没有采用高压均化器的分散处理以外,以与实施例5相同的条件(物量、反应时间、温度)对软磁性粉末(原粉)进行硅氧化物被覆处理。将得到的硅氧化物被覆软磁性粉末的特性在表1-1示出。

[0165]

[实施例6]

[0166]

在实施例6中,除了使用fesicr合金粉末(fe:90.5质量%、si:3.5质量%、cr:4.5质量%、bet比表面积:0.77m2/g、d50(he):1.58μm、d50(mt):1.58μm、tap密度:4.1g/cm3),将添加的teos的量设为24.0g、将分散时的高压均化器设为10mpa(100bar)以外,以与实施例1相同的条件制备硅氧化物被覆软磁性粉末,将得到的硅氧化物被覆软磁性粉末的特性在表1示出。

[0167]

[比较例6]

[0168]

在比较例6中,除了没有采用高压均化器的分散处理以外,以与实施例5相同的条件(物量、反应时间、温度)进行硅氧化物被覆处理。将得到的硅氧化物被覆软磁性粉末的特性在表1-1示出。

[0169]

[实施例7]

[0170]

在实施例7中,除了使用fesi合金粉末(fe:92.8质量%、si:6.2质量%、bet比表面积:0.48m2/g、d50(he):4.88μm、d50(mt):5.05μm、tap密度:3.9g/cm3),将添加的teos设为14.9g、将分散时的高压均化器设为100bar(10mpa)以外,以与实施例1相同的条件制备硅氧化物被覆软磁性粉末,将得到的硅氧化物被覆软磁性粉末的特性在表1-1示出。

[0171]

[比较例7]

[0172]

在比较例7中,以与实施例7相同的条件(物量、反应时间、温度)进行无采用高压均化器的分散处理的硅氧化物被覆处理。将得到的硅氧化物被覆软磁性粉末的特性在表1-1示出。

[0173]

[实施例8、9和10]

[0174]

在实施例8、9和10中,使用了feni合金粉末(fe:49.5质量%、ni:49.5质量%、bet比表面积:0.86m2/g、d50(he):1.53μm、d50(mt):2.20μm、tap密度:4.1g/cm3)。在实施例8中,除了将添加的teos设为13.4g、将分散时的高压均化器设为5mpa(50bar),在实施例9中,除了将添加的teos设为26.8g、将分散时的高压均化器设为10mpa(100bar),在实施例10中,除了将添加的teos设为53.6g、将分散时的高压均化器设为20mpa(200bar)以外,以与实施例1相同的条件制备硅氧化物被覆软磁性粉末,将得到的硅氧化物被覆软磁性粉末的特性在表1-2示出。

[0175]

[比较例8、9和10]

[0176]

在比较例8中,除了没有采用高压均化器的分散处理以外,以与实施例8相同的条

件(物量、反应时间、温度)进行硅氧化物被覆处理。

[0177]

在比较例9中,除了没有采用高压均化器的分散处理以外,以与实施例9相同的条件(物量、反应时间、温度)进行硅氧化物被覆处理。

[0178]

在比较例10中,除了没有采用高压均化器的分散处理以外,以与实施例10相同的条件(物量、反应时间、温度)进行硅氧化物被覆处理。将得到的硅氧化物被覆软磁性粉末的特性在表1-2示出。

[0179]

[实施例11、12和13]

[0180]

在实施例11、12和13中,使用了羰基fe粉末(bet比表面积:0.43m2/g、d50(he):4.10μm、d50(mt):4.11μm、tap密度:4.2g/cm3)。在实施例11中,除了将设添加的teos为6.7g、将分散时的高压均化器设为2mpa(20bar),在实施例12中,除了将添加的teos设为13.4g、将分散时的高压均化器设为5mpa(50bar),在实施例13中,除了将添加的teos设为26.8g、将分散时的高压均化器设为10mpa(100bar)以外,以与实施例1相同的条件制备硅氧化物被覆软磁性粉末,将得到的硅氧化物被覆软磁性粉末的特性在表1-2示出。

[0181]

[比较例11、12和13]

[0182]

在比较例11中,除了没有采用高压均化器的分散处理以外,以与实施例11相同的条件(物量、反应时间、温度)进行硅氧化物被覆处理。

[0183]

在比较例12中,除了没有采用高压均化器的分散处理以外,以与实施例12相同的条件(物量、反应时间、温度)进行硅氧化物被覆处理。

[0184]

在比较例13中,除了没有采用高压均化器的分散处理以外,以与实施例13相同的条件(物量、反应时间、温度)进行硅氧化物被覆处理。将得到的硅氧化物被覆软磁性粉末的特性在表1-2示出。

[0185]

[表1-1]

[0186][0187]

[表1-2]

[0188][0189]

附图标记说明

[0190]1ꢀꢀ

反应容器和反应液

[0191]2ꢀꢀ

分散装置

[0192]3ꢀꢀ

循环泵

[0193]4ꢀꢀ

反应液的流向

[0194]5ꢀꢀ

搅拌马达

[0195]6ꢀꢀ

搅拌叶片

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。