1.本技术涉及复合材料领域,尤其涉及一种阻燃碳纤维增强聚酰胺复合材料及其制备方法、表面接枝碳纤维的制备方法。

背景技术:

2.目前,航空航天用高分子阻燃复合材料的研究主要集中在热固性复合材料,通过在树脂中添加阻燃剂或引入高成炭单元,虽能提升阻燃性能,但阻燃效率不高。

3.与碳纤维增强热固性复合材料相比,碳纤维增强热塑性复合材料(cfrtp)因质轻高强、抗冲击、成型周期短、可循环利用等优点,成为航空复材发展的主流趋势。而且,由于cfrtp还具有流动加工性、低成本以及易回收等特性,特别适合制造航空复杂结构零部件。

技术实现要素:

4.本技术解决的技术问题是提供一种阻燃碳纤维增强聚酰胺复合材料及其制备方法、表面接枝碳纤维的制备方法,提高碳纤维增强聚酰胺复合材料的阻燃性能、力学性能及热释放性能。

5.未解决上述技术问题,本技术技术方案提供一种阻燃碳纤维增强聚酰胺复合材料,以重量百分比计,包括:聚酰胺基体,65%~85%;表面接枝碳纤维,10%~20%,所述表面接枝碳纤维包括碳纤维,且所述碳纤维的表面接枝有半芳香聚酰胺,所述半芳香聚酰胺为分子主链包括芳环和脂肪链的聚酰胺;阻燃剂,5%~15%。

6.在本技术的一些实施例中,通过熔融共混的方法在所述碳纤维的表面接枝所述半芳香聚酰胺。

7.在本技术的一些实施例中,所述半芳香聚酰胺由芳香族二酸和二胺制备获得。

8.在本技术的一些实施例中,所述聚酰胺基体包括pa6和/或pa66,所述半芳香聚酰胺包括pa6t、pa9t、pa12t中的至少一种,所述碳纤维为碳元素的质量百分比高于90%的无机碳纤维。

9.在本技术的一些实施例中,所述阻燃剂包括二乙基次膦酸铝。

10.本技术技术方案还提供一种阻燃碳纤维增强聚酰胺复合材料的制备方法,包括:将所述聚酰胺基体、所述表面接枝碳纤维及所述阻燃剂进行熔融共混,获得所述阻燃碳纤维增强聚酰胺复合材料。

11.在本技术的一些实施例中,在转矩流变仪中进行熔融共混,且熔融共混时的温度为220℃~240℃、转矩为50rpm~80rpm,时间为5min~8min。

12.本技术技术方案还提供一种表面接枝碳纤维的制备方法,包括:使碳纤维和半芳香聚酰胺熔融共混,获得碳纤维增强半芳香聚酰胺复合材料;将所述碳纤维增强半芳香聚酰胺复合材料加入溶剂中进行加热分散,并取出不溶物;清洗并干燥所述不溶物,获得表面接枝半芳香聚酰胺碳纤维。

13.在本技术的一些实施例中,所述碳纤维和所述半芳香聚酰胺熔融共混时的重量比为(10~20)∶(80~90);在获得的碳纤维增强半芳香聚酰胺复合材料中,碳纤维的重量百分比为10%~20%。

14.在本技术的一些实施例中,在转矩流变仪中进行熔融共混,且熔融共混时的温度为240℃~260℃,转矩为50rpm~80rpm,时间为5min~8min;加热分散时的温度为70℃~80℃,时间为24h~48h;干燥时的温度为80℃~110℃,时间为24h~48h。

15.在本技术的一些实施例中,所述溶剂包括间甲苯酚。

16.与现有技术相比,本技术技术方案具有如下有益效果:

17.利用碳纤维分子中整齐排列的碳-碳六元环的大π共轭结构,与半芳香族聚酰胺中的苯环之间的π-π共轭效应,仅通过简单的熔融共混便可将半芳香族聚酰胺分子链接枝到碳纤维表面,不需要对碳纤维表面进行化学处理,不会破坏碳纤维分子结构,最大程度的保持了碳纤维优异的力学性能和热性能。

18.表面接枝碳纤维分子结构中有半芳香聚酰胺分子链,与聚酰胺基体材料具有良好的相容性,使其可以在基体材料中良好分散并与基体形成粘附性很强的界面,从而使复合材料具有突出的抗冲击性能。

19.引入低热释放、高机械强度的半芳香聚酰胺,可以有效改善碳纤维增强聚酰胺复合材料的热稳定性和力学强度。

附图说明

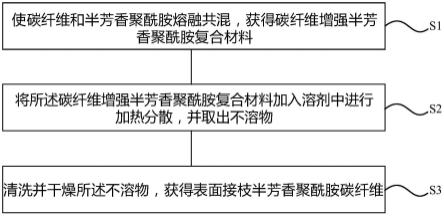

20.图1为本技术实施例的表面接枝碳纤维的制备方法的流程示意图。

具体实施方式

21.以下描述提供了本技术的特定应用场景和要求,目的是使本领域技术人员能够制造和使用本技术中的内容。对于本领域技术人员来说,对所公开的实施例的各种局部修改是显而易见的,并且在不脱离本技术的精神和范围的情况下,可以将这里定义的一般原理应用于其他实施例和应用。因此,本技术不限于所示的实施例,而是与权利要求一致的最宽范围。

22.基于目前热固性复合材料存在的通过在树脂中添加阻燃剂或引入高成碳单元,以提升阻燃性能,但阻燃效率不高的问题,本技术实施例提供了一种阻燃碳纤维增强聚酰胺复合材料及其制备方法、表面接枝碳纤维的制备方法,以综合提高碳纤维增强聚酰胺复合材料的阻燃性能、力学性能及热释放性能。

23.具体地,本技术实施例的阻燃碳纤维增强聚酰胺复合材料,以重量百分比计,包括:65%~85%的聚酰胺基体、10%~20%的表面接枝碳纤维以及5%~15%的阻燃剂。当聚酰胺基体、表面接枝碳纤维和阻燃剂的重量比在上述范围中时,阻燃碳纤维增强聚酰胺复合材料的阻燃性能、力学性能及热释放性能较好,综合性能最优。

24.其中所述聚酰胺基体的材料包括聚酰胺,且所述聚酰胺是分子主链上含有重复酰胺基团(-[nhco]-)的聚合物,简称pa,例如所述聚酰胺基体可以包括pa6(尼龙6)和pa66(尼龙66)中的至少一种。

[0025]

所述表面接枝碳纤维包括碳纤维,且所述碳纤维的表面接枝有半芳香聚酰胺,所

述半芳香聚酰胺为分子主链包括芳环和脂肪链的聚酰胺。所述半芳香聚酰胺包括pa6t、pa9t、pa12t中的至少一种。在所述碳纤维的表面接枝所述半芳香聚酰胺的方法可以是熔融共混。在一些实施例中,所述半芳香聚酰胺由芳香族二酸和二胺制备获得。在本技术实施例中,所述碳纤维为碳元素的质量百分比高于90%的无机碳纤维。所述无机碳纤维包括丙烯腈基碳纤维。所述阻燃剂包括二乙基次膦酸铝。

[0026]

在本技术实施例的阻燃碳纤维增强聚酰胺复合材料中,引入了采用表面接枝有半芳香聚酰胺的碳纤维,由于半芳香聚酰胺分子链在基体材料中具有良好的相容性,使得表面接枝碳纤维可以在聚酰胺基体中分散良好,同时表面接枝碳纤维与聚酰胺基体形成粘附性很强的界面,进而使得本技术实施例的阻燃碳纤维增强聚酰胺复合材料具有较好的抗冲击性能。此外,表面接枝的半芳香聚酰胺分子链可以提供低热释放、高机械强度,使本技术实施例的阻燃碳纤维增强聚酰胺复合材料兼备热稳定性和力学强度。

[0027]

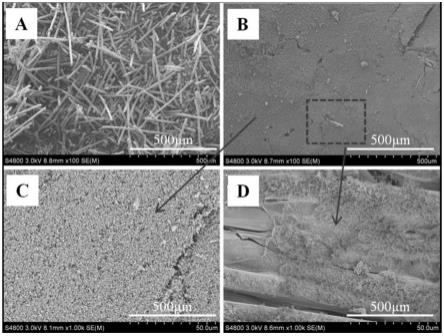

参考图1,本技术实施例的表面接枝碳纤维的制备方法,包括:

[0028]

步骤s1:使碳纤维和半芳香聚酰胺熔融共混,获得碳纤维增强半芳香聚酰胺复合材料;

[0029]

步骤s2:将所述碳纤维增强半芳香聚酰胺复合材料加入溶剂中进行加热分散,并取出不溶物;

[0030]

步骤s3:清洗并干燥所述不溶物,获得表面接枝半芳香聚酰胺碳纤维。

[0031]

在步骤s1中,由于碳纤维和半芳香聚酰胺依靠π-π共轭作用进行接枝,但是该π-π共轭作用比较弱,导致所述碳纤维的表面接枝率较低。因此,碳纤维和半芳香聚酰胺的重量比极为重要。本技术实施例的碳纤维和半芳香聚酰胺熔融共混时的重量比在(10~20)∶(80~90)时,可以使所述碳纤维的表面接枝率达到合适值。本技术实施例得到的碳纤维的表面接枝率应在5%左右适宜,例如碳纤维的表面接枝率在4%~6%。所述表面接枝率=接枝到碳纤维上的半芳香聚酰胺的总质量/碳纤维总质量

×

100%。

[0032]

在获得的碳纤维增强半芳香聚酰胺复合材料中,碳纤维的重量百分比为1o%~20%。通过在熔融共混时,对碳纤维和半芳香聚酰胺的重量比进行控制,可以保证在表面接枝有半芳香聚酰胺的碳纤维中,碳纤维的重量百分比在上述范围内。

[0033]

在一些实施例中,在转矩流变仪中进行熔融共混,且控制熔融共混时的温度为240℃~260℃,转矩为50rpm~80rpm,时间为5min~8min,为碳纤维具有较高的表面接枝率提供保障。具体地,熔融共混时的温度不宜过高,温度太高时会导致材料的热降解,而温度太低时又会使熔融体系的黏度过大。熔融共混时的转矩在上述的范围时,可以使碳纤维不被剪切力破坏的同时,使得碳纤维和半芳香聚酰胺共混均匀。熔融共混时的时间若太长,会导致材料长时间受热和剪切力的作用,导致接枝产物发生热降解或剪切降解,而时间过短又会造成接枝不充分,使得表面接枝率较低。因此,熔融共混时的温度、转矩及时间需要相互匹配,调整其中任何一个参数,都会影响表面接枝率。

[0034]

在步骤s2中,采用间甲苯酚作为溶剂进行分散,取出的不溶物为表面接枝有半芳香聚酰胺的碳纤维,溶解的部分为未接枝成功的半芳香聚酰胺。加热分散时的温度为70℃~80℃,时间为24h~48h。通过控制上述参数,以保证未接枝成功的半芳香聚酰胺充分溶解,提高产物的纯度。而未接枝成功的半芳香聚酰胺还可以进行回收利用,作为下一次接枝的原料。

[0035]

进行步骤s3,清洗所述不溶物至清洗液为澄清状态、无浑浊物,即可停止清洗。干燥清洗后的不溶物时,控制温度为80℃~110℃,时间为24h~48h,以保证表面接枝半芳香聚酰胺碳纤维的结构不受破坏。

[0036]

本技术实施例的阻燃碳纤维增强聚酰胺复合材料的制备方法包括:将所述聚酰胺基体、所述表面接枝半芳香聚酰胺碳纤维及所述阻燃剂进行熔融共混,获得所述阻燃碳纤维增强聚酰胺复合材料。该制备方法简单、易于工业化生产。在本技术实施例中,在转矩流变仪中进行熔融共混,同时需控制熔融共混时的温度为220℃~240℃、转矩为50rpm~80rpm,时间为5min~8min。这是由于温度在上述范围时,避免了温度过高造成的材料热降解问题,也不会存在因熔体黏度过大,产生的表面接枝碳纤维不容易分散的问题。而转矩在上述范围时,可以较好的避免因转矩过大使得表面接枝碳纤维受到过大剪切力导致的接枝结构被破坏的问题,最终导致表面接枝碳纤维无法发挥应有的作用。而当转矩较小时,剪切力较小,导致表面接枝碳纤维、聚酰胺基体及阻燃剂混合不均,也会影响最终阻燃碳纤维增强聚酰胺复合材料的综合性能。当熔融共混时的时间太长时,会导致材料长时间受热和剪切作用,容易发生热降解或剪切降解。当熔融共混时的时间过短时,又影响混合和分散的效果。

[0037]

实施例1

[0038]

(1)表面接枝碳纤维的制备

[0039]

将10g碳纤维和40g半芳香聚酰胺(pa6t)混合加入哈克转矩流变仪中,在220℃、50rpm的条件下,熔融共混8min,获得碳纤维增强半芳香聚酰胺复合材料;

[0040]

将碳纤维增强半芳香聚酰胺复合材料在粉碎机中磨制成粉末状,并加入间甲苯酚中,加热至70℃,采用超声分散48h,取出不溶物,其中溶解的为未参与接枝的半芳香聚酰胺,不溶物为表面接枝半芳香聚酰胺后的碳纤维;

[0041]

采用去离子水清洗不溶物达10遍以上,并放于真空烘箱中,在80℃下干燥48h,制得接枝率为5%的表面接枝半芳香聚酰胺碳纤维。

[0042]

(2)阻燃碳纤维增强聚酰胺复合材料的制备

[0043]

将重量百分比为65%的pa6和重量百分比为20%的前述制备的表面接枝碳纤维以及重量百分比为15%的二乙基次膦酸铝加入哈克转矩流变仪中,在220℃,50rpm的条件下,熔融共混5min,获得阻燃碳纤维增强聚酰胺复合材料。

[0044]

实施例2~实施例6

[0045]

实施例2~实施例6的配方请参考表1,熔融共混工艺参数请参考表2,且方法步骤的描述可参考实施例1。

[0046]

对比例1~对比例6

[0047]

对比例1~对比例6的配方请参考表1,熔融共混工艺参数请参考表2,且方法步骤的描述可参考实施例1。

[0048]

表1实施例和对比例的配方

[0049][0050]

表2实施例与对比例的熔融共混工艺参数

[0051][0052]

对实施例1~6和对比例1~6制备的复合材料的阻燃性能、力学性能及热性能进行如下测试:

[0053]

阻燃测试:参照far 25.853国际航空标准,测量复合材料样品的垂直燃烧时间、垂直烧焦长度、水平燃烧平均速率,每组样品测10个样条,取均值,结果如表3。

[0054]

力学测试:参照far 25.853国际航空标准,测量复合材料样品的拉伸强度、弯曲强度、层间剪切强度、冲击后压缩强度,每组样品测10个样条,取均值,结果如表3。

[0055]

热释放测试:参照far 25.853国际航空标准,测量复合材料样品的初始2分钟内总热释放量、5分钟内最大平均热释放速率,每组样品测10个样条,取均值,结果如表3。

[0056]

从表3中可以看出,采用共混熔融工艺对碳纤维进行半芳香聚酰胺的表面接枝后,由于半芳香聚酰胺与聚酰胺基体具有良好的相容性,从而使碳纤维在聚酰胺基体中分散良好,且碳纤维与聚酰胺基体之间的界面粘接力提高,而且引入具有高耐热、高抗冲、低热释放的半芳香聚酰胺,显著提高了复合材料的阻燃性能、力学性能及热释放性能,均可满足far 25.853国际航空标准,使得本技术实施例的阻燃碳纤维增强聚酰胺复合材料可作为客机中结构零部件的制备材料。

[0057][0058]

最后,应理解,本文公开的申请的实施方案是对本技术的实施方案的原理的说明。其他修改后的实施例也在本技术的范围内。因此,本技术披露的实施例仅仅作为示例而非限制。本领域技术人员可以根据本技术中的实施例采取替代配置来实现本技术中的申请。因此,本技术的实施例不限于申请中被精确地描述过的那些实施例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。