1.本发明属于烯烃聚合领域,具体涉及一种聚烯烃生产装置和方法。

背景技术:

2.聚乙烯是一种热塑性树脂,由于其具有良好的化学稳定性、耐化学腐蚀性、良好的加工性能以及优异的电绝缘性等优点,因此广泛地应用于农业生产、石油化工、建筑行业和市政工程等领域。聚乙烯生产工艺分为淤浆法、气相法和溶液法,与其他生产工艺相比,淤浆法工艺研发的时间比较早,综合性能优良。淤浆法工艺是指在低压下以直链烷烃为溶剂生产聚乙烯的一种工艺方法,由于催化剂和形成的聚乙烯均不溶于溶剂,使得整个体系呈淤浆状,故也称为淤浆聚合。

3.近年来气相工艺及气相法催化剂的飞速发展,对现有的淤浆装置形成强有力的冲击,因此,提高淤浆法工艺装置生产的聚乙烯性能、拓宽装置的生产范围是目前工业装置关注的重点。随着环保法规日益严格和聚烯烃产品市场需求的更加广泛,聚烯烃行业的竞争日益激烈,技术升级和产品换代频率加快,高性能聚烯烃牌号也是淤浆法聚乙烯工艺的研究重点。

4.综上所述,本发明旨在开发一种淤浆法聚烯烃生产装置,实现高性能聚乙烯产品的生产。

技术实现要素:

5.本发明针对现有技术的不足,提供了一种聚烯烃生产装置,具体包括:

6.通过管路顺次相连的催化剂配制罐、催化剂泵、第一聚合反应器、第一淤浆稀释罐、第一闪蒸罐、第一淤浆输送泵、第二聚合反应器、第二淤浆稀释罐、第二闪蒸罐、第二淤浆输送泵、第一液固分离器;

7.与第一液固分离器的固相出口通过管路顺次相连的第一聚合物干燥器、第一造粒机;

8.与第一液固分离器的液相出口通过管路顺次相连的溶剂汽提塔、溶剂脱水塔、溶剂干燥器;

9.与溶剂汽提塔通过管路顺次相连的溶剂蒸发塔、脱活器进料泵、脱活器、脱活器底泵、助剂配制罐、助剂泵、第三聚合反应器、第三淤浆输送泵、第二液固分离器;以及

10.与第二液固分离器的固相出口通过管路顺次相连的第二聚合物干燥器、第二造粒机;

11.所述催化剂泵的出口还通过管路连接至第二聚合反应器;所述第二液固分离器的液相出口通过管路连接至溶剂汽提塔;所述溶剂蒸发塔顶部排气口连接至溶剂汽提塔;溶剂干燥器的出口通过管路分别连接至第一聚合反应器、第二聚合反应器、第三聚合反应器、催化剂配制罐、第一淤浆稀释罐和第二淤浆稀释罐;

12.第三淤浆输送泵的出口分别通过带阀门的管路与第一聚合反应器、第二聚合反应

器的入口相连;

13.第二液固分离器的固相出口还通过带阀门的管路连接第一聚合物干燥器的入口;

14.第二聚合物干燥器的出口还通过带阀门的管路连接第一造粒机的入口;

15.第一液固分离器的液相出口还通过带阀门的管路连接至第三聚合反应器;连接第一液固分离器的液相出口与溶剂汽提塔的管路上设置有阀门;连接第二液固分离器与第二聚合物干燥器的管路上设置有阀门。

16.本发明进一步提供了一种基于上述装置的高性能聚烯烃的生产方法,其包括如下步骤,

17.在催化剂配制罐中配制的催化剂输送并加入至第一聚合反应器和第二聚合反应器,原料气从第一聚合反应器和第二聚合反应器底部的气体入口通入;第一聚合反应器的聚合产物经第一淤浆稀释罐、第一闪蒸罐处理后进入第二聚合反应器中;第二聚合反应器的产物经第一淤浆稀释罐、第一闪蒸罐处理后进入第一液固分离器;第一液固分离器分离得到的固体送入第一聚合物干燥器;所述第一聚合物干燥器设有用于排出聚合物的第一出口和用于输送聚合物至第一造粒机的第二出口;

18.第一液固分离器分离得到的液相通过阀门的控制引入溶剂汽提塔,经溶剂汽提塔、溶剂脱水塔、溶剂干燥器处理后通过管路分别输送至第一聚合反应器、第二聚合反应器、第三聚合反应器、催化剂配制罐、第一淤浆稀释罐和第二淤浆稀释罐;或者第一液固分离器分离得到的液相通过阀门的控制直接送入第三聚合反应器参与聚合反应;

19.溶剂蒸发塔获取溶剂汽提塔的底部出液;溶剂蒸发塔的顶部出口输送蒸汽冷凝液至溶剂汽提塔,溶剂蒸发塔的底部出液经脱活器、助剂配制罐处理后进入第三聚合反应器;

20.在第三聚合反应器中,外部催化剂从第三聚合反应器的催化剂进料口加入,原料气从第三聚合反应器底部的气体入口通入;第三聚合反应器得到的产物进入第二液固分离器进行分离,第二液固分离器分离得到的液相送入溶剂汽提塔;

21.所述方法通过阀门的控制,将第三聚合反应器的淤浆产物部分或全部引入第一聚合反应器和/或第二聚合反应器中进行聚合反应,在第一聚合物干燥器或第一造粒机得到高性能的烯烃聚合物;第三聚合反应器剩余部分的淤浆产物进入第二液固分离器进行固液分离,固液分离后的固相经第二聚合物干燥器干燥后输出或干燥后再送入第二造粒机造粒。

22.本发明进一步提供了另一种基于上述装置的高性能聚烯烃的生产方法,其包括如下步骤,

23.在催化剂配制罐中配制的催化剂输送并加入至第一聚合反应器和第二聚合反应器,原料气从第一聚合反应器和第二聚合反应器底部的气体入口通入;第一聚合反应器的聚合产物经第一淤浆稀释罐、第一闪蒸罐处理后进入第二聚合反应器中;第二聚合反应器的产物经第一淤浆稀释罐、第一闪蒸罐处理后进入第一液固分离器;第一液固分离器分离得到的固体送入第一聚合物干燥器;所述第一聚合物干燥器设有用于排出聚合物的第一出口和用于输送聚合物至第一造粒机的第二出口;

24.第一液固分离器分离得到的液相通过阀门的控制引入溶剂汽提塔,经溶剂汽提塔、溶剂脱水塔、溶剂干燥器处理后通过管路分别输送至第一聚合反应器、第二聚合反应器、第三聚合反应器、催化剂配制罐、第一淤浆稀释罐和第二淤浆稀释罐;或者第一液固分

离器分离得到的液相通过阀门的控制直接送入第三聚合反应器参与聚合反应;

25.溶剂蒸发塔获取溶剂汽提塔的底部出液;溶剂蒸发塔的顶部出口输送蒸汽冷凝液至溶剂汽提塔,溶剂蒸发塔的底部出液经脱活器、助剂配制罐处理后进入第三聚合反应器;

26.在第三聚合反应器中,外部催化剂从第三聚合反应器的催化剂进料口加入,原料气从第三聚合反应器底部的气体入口通入;第三聚合反应器得到的产物进入第二液固分离器进行分离,第二液固分离器分离得到的液相送入溶剂汽提塔;

27.所述方法通过阀门的控制,将第三聚合反应器的淤浆产物送入第二液固分离器进行固液分离;固液分离后的部分或全部固相与第一液固分离器分离后的固相一起送入第一聚合物干燥器进行干燥,干燥后进入第一造粒机得到高性能的烯烃聚合物,剩余部分的固相经第二聚合物干燥器干燥后输出或干燥后再送入第二造粒机造粒;或者第二液固分离器固液分离后的固相经第二聚合物干燥器进行干燥后部分或全部与第一聚合物干燥器干燥后的产物混合进入第一造粒机得到高性能的烯烃聚合物,剩余部分的固相直接输出或干燥后再送入第二造粒机造粒。

28.在本发明的一些实施方式中,所述第一聚合反应器、第二聚合反应器和第三聚合反应器的中下部都设有气体入口,用于输送原料气。

29.在本发明的一些实施方式中,所述第一聚合反应器、第二聚合反应器和第三聚合反应器的顶部均设有气体出口,用于排放气体。

30.在本发明的一些实施方式中,所述第一聚合反应器、第二聚合反应器和第三聚合反应器均设有排料口,用于排出聚合物产品。

31.在本发明的一些实施方式中,所述第一聚合反应器中上部设有用于输送催化剂和来自所述溶剂干燥器中上部排出的液体的第一入口和用于输送来自所述第三聚合反应器排出的聚合物的第二入口。

32.在本发明的一些实施方式中,所述第二聚合反应器中上部设有用于输送催化剂和来自所述溶剂干燥器中上部排出的液体的第一入口、用于输送来自所述第三聚合反应器排出的聚合物的第二入口和用于输送来自所述第一闪蒸罐排出的聚合物的第三入口。

33.在本发明的一些实施方式中,所述第三聚合反应器中上部设有用于输送催化剂和来自所述溶剂干燥器中上部排出的液体的第一入口、用于输送来自所述助剂配制罐排出的助剂的第二入口和用于输送来自所述第一液固分离器排出的液体的第三入口。

34.在本发明的一些实施方式中,所述溶剂汽提塔中上部设有用于输送来自所述第一液固分离器排出的液体的第一入口、用于输送来自所述第二液固分离器排出的液体的第二入口和用于输送来自所述溶剂蒸发塔顶部排出气体的冷凝液的第三入口。

35.在本发明的一些实施方式中,所述溶剂脱水塔中上部设有用于输送来自所述溶剂汽提塔顶部排出气体的冷凝液的液体入口。

36.在本发明的一些实施方式中,所述溶剂脱水塔中下部设有排液口。

37.在本发明的一些实施方式中,所述催化剂配制罐中上部设有用于输送来自所述溶剂干燥器中上部排出的液体的第一入口和用于催化剂进料的第二入口。

38.在本发明的一些实施方式中,所述助剂配制罐中上部设有用于新鲜助剂进料的第一入口和用于输送来自所述脱活器底部排出的助剂的第二入口。

39.在本发明的一些实施方式中,所述第一聚合物干燥器设有用于排出聚合物的第一

出口和用于输送聚合物的第二出口。

40.在本发明的一些实施方式中,所述第二聚合物干燥器设有用于排出聚合物的第一出口和用于输送聚合物的第二出口。

41.在本发明的一些实施方式中,所述第二液固分离器的固体排出口与所述第一聚合物干燥器的入口之间设有流体管道,用于输送所述第二液固分离器排出的聚合物。

42.在本发明的一些实施方式中,所述第二聚合物干燥器的出口与所述第一造粒机的入口之间设有流体管道,用于输送所述第二聚合物干燥器排出的聚合物。

43.在本发明的一些实施方式中,所述第一聚合反应器为釜式反应器或环管反应器。

44.在本发明的一些实施方式中,所述第二聚合反应器为釜式反应器或环管反应器。

45.在本发明的一些实施方式中,所述第三聚合反应器为釜式反应器或环管反应器。

46.在本发明的一些实施方式中,所述第一聚合反应器、第二聚合反应器和第三聚合反应器组合形式为釜式反应器与环管反应器的任意组合。

47.在本发明的一些实施方式中,所述釜式反应器的装料系数为0.5-1。

48.在本发明的一些实施方式中,所述溶剂为具有3至12个碳原子的烃,优选为丙烷、丁烷、异丁烷、戊烷、异戊烷、己烷、庚烷、辛烷中的一种或多种组合。

49.在本发明的一些实施方式中,所述第一液固分离器选自带式压榨过滤机、板框式压滤机或离心机。

50.在本发明的一些实施方式中,所述第二液固分离器选自带式压榨过滤机、板框式压滤机或离心机。

51.本发明所述装置通过将淤浆产物中的母液直接和/或处理后引入至新聚合反应器,在新聚合反应器内原位生成宽分子量分布的聚烯烃产品,然后将从新聚合反应器中取出的淤浆产物直接排出和/或引入至原聚合反应器中与其他物料进行聚合反应和/或添加至原挤出造粒系统,有利于生产出高性能的烯烃聚合物。

附图说明

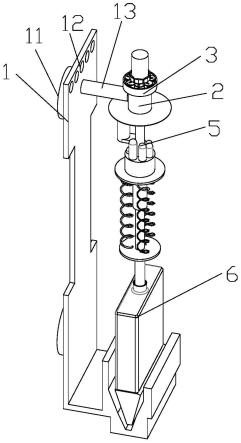

52.图1是本发明提供的一种聚烯烃生产装置示意图。

53.图2是本发明提供的另一种聚烯烃生产装置示意图。

54.图3是本发明提供的另一种聚烯烃生产装置示意图。

55.图4是本发明提供的另一种聚烯烃生产装置示意图。

56.图5是本发明提供的另一种聚烯烃生产装置示意图。

57.其中:1-催化剂配制罐;2-催化剂泵;3-第一聚合反应器;4-第一淤浆稀释罐;5-第一闪蒸罐;6-第一淤浆输送泵;7-第二聚合反应器;8-第二淤浆稀释罐;9-第二闪蒸罐;10-第二淤浆输送泵;11-第一液固分离器;12-第一聚合物干燥器;13-第一造粒机;14-溶剂汽提塔;15-溶剂脱水塔;16-溶剂干燥器;17-溶剂蒸发塔;18-脱活器进料泵;19-脱活器;20-脱活器底泵;21-助剂配制罐;22-助剂泵;23-第三聚合反应器;24-第三淤浆输送泵;25-第二液固分离器;26-第二聚合物干燥器;27-第二造粒机。

具体实施方式

58.下面结合实施例和附图对本发明做进一步说明,但本发明的保护范围不限于此:

59.图1-5所示,本发明提供的聚烯烃生产装置包括:催化剂配制罐1、第一聚合反应器3、第一淤浆稀释罐4、第一闪蒸罐5、第二聚合反应器7、第二淤浆稀释罐8、第二闪蒸罐9、第一液固分离器11、第一聚合物干燥器12、第一造粒机13、溶剂汽提塔14、溶剂脱水塔15、溶剂干燥器16、溶剂蒸发塔17、脱活器19、助剂配制罐21、第三聚合反应器23、第二液固分离器25、第二聚合物干燥器26、第二造粒机27。

60.其中,催化剂配制罐1、催化剂泵2、第一聚合反应器3、第一淤浆稀释罐4、第一闪蒸罐5、第一淤浆输送泵6、第二聚合反应器7、第二淤浆稀释罐8、第二闪蒸罐9、第二淤浆输送泵10、第一液固分离器11通过管路顺次相连;

61.第一液固分离器11的固相出口通过管路与第一聚合物干燥器12、第一造粒机13顺次相连;

62.第一液固分离器11的液相出口通过管路与溶剂汽提塔14、溶剂脱水塔15、溶剂干燥器16顺次相连;

63.溶剂汽提塔14通过管路与溶剂蒸发塔17、脱活器进料泵18、脱活器19、脱活器底泵20、助剂配制罐21、助剂泵22、第三聚合反应器23、第三淤浆输送泵24、第二液固分离器25顺次相连;

64.第二液固分离器25的固相出口通过管路与第二聚合物干燥器26、第二造粒机27顺次相连;

65.所述催化剂泵2的出口还通过管路连接至第二聚合反应器7;所述第二液固分离器25的液相出口通过管路连接至溶剂汽提塔14;所述溶剂蒸发塔17顶部排气口连接至溶剂汽提塔14;溶剂干燥器16的出口通过管路分别连接至第一聚合反应器3、第二聚合反应器7、第三聚合反应器23、催化剂配制罐1、第一淤浆稀释罐4和第二淤浆稀释罐8;

66.第三淤浆输送泵24的出口分别通过带阀门的管路与第一聚合反应器3、第二聚合反应器7的入口相连;

67.第二液固分离器25的固相出口还通过带阀门的管路连接第一聚合物干燥器12的入口;

68.第二聚合物干燥器26的出口还通过带阀门的管路连接第一造粒机13的入口;

69.第一液固分离器11的液相出口还通过带阀门的管路连接至第三聚合反应器23;连接第一液固分离器11的液相出口与溶剂汽提塔14的管路上设置有阀门;连接第二液固分离器25与第二聚合物干燥器26的管路上设置有阀门。

70.作为本发明的优选方案,所述第一聚合反应器3、第二聚合反应器7和第三聚合反应器23的中下部都设有气体入口,用于输送原料气;

71.所述第一聚合反应器3、第二聚合反应器7和第三聚合反应器23的顶部均设有气体出口,用于排放气体;

72.所述第一聚合反应器3、第二聚合反应器7和第三聚合反应器23均设有排料口,用于排出聚合物产品;

73.所述第一聚合反应器3中上部设有用于输送催化剂和来自所述溶剂干燥器16中上部排出的液体的第一入口和用于输送来自所述第三聚合反应器23排出的聚合物的第二入口;

74.所述第二聚合反应器7中上部设有用于输送催化剂和来自所述溶剂干燥器16中上

部排出的液体的第一入口、用于输送来自所述第三聚合反应器23排出的聚合物的第二入口和用于输送来自所述第一闪蒸罐5排出的聚合物的第三入口;

75.所述第三聚合反应器23中上部设有用于输送催化剂和来自所述溶剂干燥器16中上部排出的液体的第一入口、用于输送来自所述助剂配制罐21排出的助剂的第二入口和用于输送来自所述第一液固分离器11排出的液体的第三入口。

76.图1-图5分别为基于上述装置,通过管路上阀门的开闭而形成的五种聚烯烃生产方法的示意流程图,五种示意的工艺均可基于上述同一套聚烯烃生产装置实现,均可制备得到高性能的烯烃聚合物。

77.图1-图5的生产方法中,相同的部分在于:在催化剂配制罐中配制的催化剂输送并加入至第一聚合反应器和第二聚合反应器,原料气从第一聚合反应器和第二聚合反应器底部的气体入口通入;第一聚合反应器的聚合产物经第一淤浆稀释罐、第一闪蒸罐处理后进入第二聚合反应器中;第二聚合反应器的产物经第一淤浆稀释罐、第一闪蒸罐处理后进入第一液固分离器;第一液固分离器分离得到的固体送入第一聚合物干燥器;所述第一聚合物干燥器设有用于排出聚合物的第一出口和用于输送聚合物至第一造粒机的第二出口;溶剂蒸发塔获取溶剂汽提塔的底部出液;溶剂蒸发塔的顶部出口输送蒸汽冷凝液至溶剂汽提塔,溶剂蒸发塔的底部出液经脱活器、助剂配制罐处理后进入第三聚合反应器;在第三聚合反应器中,外部催化剂从第三聚合反应器的催化剂进料口加入,原料气从第三聚合反应器底部的气体入口通入;第三聚合反应器得到的产物进入第二液固分离器进行分离,第二液固分离器分离得到的液相送入溶剂汽提塔;溶剂干燥器处理后通过管路分别输送至第一聚合反应器、第二聚合反应器、第三聚合反应器、催化剂配制罐、第一淤浆稀释罐和第二淤浆稀释罐。

78.其中,图1中,通过阀门的控制,将第一液固分离器分离得到的液相送入溶剂汽提塔,将第三聚合反应器的淤浆产物部分或全部引入第一聚合反应器,在第一聚合物干燥器或第一造粒机得到高性能的烯烃聚合物;第三聚合反应器剩余部分的淤浆产物进入第二液固分离器进行固液分离,固液分离后的固相经第二聚合物干燥器干燥后输出或干燥后再送入第二造粒机造粒。

79.图2中,通过阀门的控制,将第一液固分离器分离得到的液相送入溶剂汽提塔,将第三聚合反应器的淤浆产物部分或全部引入第二聚合反应器中进行聚合反应,在第一聚合物干燥器或第一造粒机得到高性能的烯烃聚合物;第三聚合反应器剩余部分的淤浆产物进入第二液固分离器进行固液分离,固液分离后的固相经第二聚合物干燥器干燥后输出或干燥后再送入第二造粒机造粒。

80.图3中,通过阀门的控制,将第一液固分离器分离得到的液相送入溶剂汽提塔,将第三聚合反应器的淤浆产物送入第二液固分离器进行固液分离;固液分离后的部分或全部固相与第一液固分离器分离后的固相一起送入第一聚合物干燥器进行干燥,干燥后进入第一造粒机得到高性能的烯烃聚合物,剩余部分的固相经第二聚合物干燥器干燥后输出或干燥后再送入第二造粒机造粒。

81.图4中,通过阀门的控制,将第一液固分离器分离得到的液相送入溶剂汽提塔,将第三聚合反应器的淤浆产物送入第二液固分离器进行固液分离,固液分离后的固相经第二聚合物干燥器进行干燥后部分或全部与第一聚合物干燥器干燥后的产物混合进入第一造

粒机得到高性能的烯烃聚合物,剩余部分的固相直接输出或干燥后再送入第二造粒机造粒。

82.图5中,通过阀门的控制,第一液固分离器分离得到的液相直接送入第三聚合反应器参与聚合反应;将第三聚合反应器的淤浆产物送入第二液固分离器进行固液分离;固液分离后的部分或全部固相与第一液固分离器分离后的固相一起送入第一聚合物干燥器进行干燥,干燥后进入第一造粒机得到高性能的烯烃聚合物,剩余部分的固相经第二聚合物干燥器干燥后输出或干燥后再送入第二造粒机造粒。

83.实施例1

84.采用如图1所示的装置进行烯烃聚合,以己烷作为溶剂,在催化剂配制罐中配制的zigler-natta催化剂加入至第一聚合反应器和第二聚合反应器,乙烯、丙烯、1-丁烯、氢气等原料气从第一聚合反应器和第二聚合反应器底部的气体入口通入,第一聚合反应器中的反应温度为85℃、压力为0.6mpa,第二聚合反应器中的反应温度为78℃、压力为0.3mpa。zigler-natta催化剂从第三聚合反应器中上部催化剂进料口加入,乙烯、1-丁烯、氢气等原料气从第三聚合反应器底部的气体入口通入,聚合反应温度为65℃、压力为0.8mpa,反应排出的聚合物经第一聚合反应器中上部的第二入口加入至第一聚合反应器中。第二聚合反应器和第三聚合反应器生成的聚合物经过液固分离器、聚合物干燥器(第一聚合物干燥器和第二聚合物干燥器的第一出口均没有出料)、造粒机分别得到聚合物1和聚合物2,其性能见表1。其中,第一聚合反应器、第二聚合反应器和第三聚合反应器均为釜式反应器,装料系数分别为0.7、0.7、0.8,液固分离器为离心机。

85.实施例2

86.如图2所示,在与实施例1相同的温度、压力、催化体系和聚合反应器型式下,与实施例1的区别仅在于溶剂采用戊烷、第三聚合反应器排出的聚合物经第二聚合反应器中上部的第二入口加入至第二聚合反应器中,得到的聚合物1和聚合物2的性能见表1。

87.对比例1

88.在与实施例1相同的温度、压力、催化体系和聚合反应器型式下,与实施例1的区别仅在于第三聚合反应器排出的聚合物不加入至第一聚合反应器中,得到的聚合物1和聚合物2的性能见表1。

89.实施例3

90.采用如图3所示的装置进行烯烃聚合,以异丁烷作为溶剂,在催化剂配制罐中配制的系催化剂加入至第一聚合反应器和第二聚合反应器,乙烯、丙烯、1-己烯、氢气等原料气从第一聚合反应器和第二聚合反应器底部的气体入口通入,第一聚合反应器中的反应温度为90℃、压力为4mpa,第二聚合反应器中的反应温度为85℃、压力为4mpa。zigler-natta催化剂从第三聚合反应器中上部催化剂进料口,乙烯原料气从第三聚合反应器底部的气体入口通入,聚合反应温度为80℃、压力为1mpa。第三聚合反应器生成的聚合物经过第二液固分离器后全部输送至第一聚合物干燥器,第二聚合反应器生成的聚合物经过第一液固分离器与来自第二液固分离器排出的聚合物一同输送至第一聚合物干燥器(第一出口没有出料),再经第一造粒机得到聚合物1,其性能见表1。其中,第一聚合反应器和第二聚合反应器为环管反应器,第三聚合反应器为釜式反应器且装料系数为0.7,液固分离器为离心机。

91.实施例4

92.如图4所示,在与实施例3相同的温度、压力、催化体系和聚合反应器型式下,与实施例3的区别仅在于溶剂采用辛烷、第三聚合反应器生成的聚合物经过第二液固分离器、第二聚合物干燥器(第一出口没有出料)后全部输送至第一造粒机,与第二聚合物干燥器排出的聚合物在第一造粒机中一同造粒得到聚合物1,其性能见表1。

93.实施例5

94.如图5所示,在与实施例4相同的温度、压力、催化体系和聚合反应器型式下,与实施例3的区别仅在于溶剂采用丙烷、第一液固分离器排出的液体直接从第三聚合反应器中上部的第三入口加入至第三聚合反应器中,得到的聚合物1的性能见表1。

95.表1实施例中聚合物产品的性能测试结果

[0096][0097]

从表1中聚合物性能测试结果可以看出,本发明提供的装置和方法所制备的烯烃聚合物兼具良好的流动性和优异的力学性能。

[0098]

以上所述仅为本发明的优选实施例,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内,本发明请求保护的技术内容已经全部记载在权利要求中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。