1.本实用新型涉及模具加工技术领域,尤其涉及一种薄板坯浸入式水口成型模具的结构的改进。

背景技术:

2.薄板坯浸入式水口,坯子坯型很薄,浸入式水口插入结晶器后,需要水口与结晶器窄侧壁有最少30mm左右的间隙,有利于钢水活跃保证温度均匀,利于化渣,空间足够还有利于捞渣操作。

3.但现有的浸入式水口都是上圆下圆结构,要留出与结晶器壁的空间,就就需要减小外径尺寸,这样水口壁厚很薄,没有寿命,再减小内孔尺寸,会导致通钢量不够,生产效率低;

4.因此需要对水口结构进行改进,使其上部分变为扁平状的变径水口结构,插入结晶器部分为上部扁平部分,将上部进行扁平设计即能保证水口与结晶器侧壁的间隙,还能保证壁厚的尺寸设计,并且虽然上部扁平表面很窄,但是截面积比较大,能保证通钢量,不影响生产效率,但现有的薄板坯成型模具不能够成型此种结构的水口。

技术实现要素:

5.本实用新型针对现有技术中薄板坯浸入式水口成型模具存在的上述技术问题,提出一种新型的薄板坯浸入式水口成型模具,通过其可用以来成型变口径的薄板坯浸入式水口结构。

6.为实现上述实用新型目的,本实用新型采用下述技术方案予以实现:

7.一种薄板坯浸入式水口成型模具,

8.包括有:

9.水口成型模具、内衬成型模具和中芯;

10.所述中芯包括有:

11.中芯本体;

12.侧芯,设置有2个,插装在所述中芯本体的两侧,侧芯包括有从下上下倾斜的倾斜段和与所述倾斜段连接的平直段;

13.侧孔块,设置有2个,分别设置在2个所述侧芯对应的顶部位置处并通过锁紧螺钉与所述侧芯、中芯本体固定;

14.中芯上节,插装固定在所述中芯本体顶部;

15.内衬成型模具,包括有:内衬底座、内衬内胶套、内衬外胶套、内衬内盖和内衬外盖,所述内衬内胶套包括有2个内衬围套,2个内衬围套设置在所述内衬底座上并相互对接,内衬内胶套和内衬底座之间形成顶部开口的中芯安装腔,中芯设置在所述中芯安装腔内并与所述内衬底座定位固定,内衬外胶套套设在所述内衬内胶套外侧,内衬内盖设在内衬安装腔的开口处,内侧外盖设在内衬外胶套顶部开口处,在中芯、内衬内盖、内衬内胶套和内

衬底座之间围设形成有内衬成型腔;

16.所述水口成型模具,包括有:成型底座、成型胶套、胶圈和成型胶盖,

17.所述成型胶套套设在所述成型底座上并与成型底座之间形成用以容纳中芯和其内衬的容纳腔,胶圈设在成型底座上与成型底座之间形成有填充腔,所述成型胶盖设置在所述容纳腔的开口处,成型胶套包括有上半段,上半段和中芯的外侧轮廓适配。

18.在本技术的一些实施例中,成型底座包括有底座本体和设置在底座本体上的第一凸起台,成型胶套套设在第一凸起台上,在第一凸起台上形成有第二凸起台,胶圈套设在第二凸起台上与第二凸台台之间形成有所述填充腔。

19.在底座上设置有从第二凸起台延伸到第一凸起台的第一插装孔,在所述第一插装孔的底壁上设置有定位中芯的第一定位凸起。

20.在本技术的一些实施例中,成型底座一侧设置有用以定位成型胶套的第二定位凸起,在所述成型胶套上设置有与所述第二定位凸起配合的第二定位孔。

21.在本技术的一些实施例中,内侧底座上形成有第三凸起台,在第三凸起台上设置有第二插装孔,在所述第二插装孔的底壁上设置有定位中芯的第三定位凸起。

22.在本技术的一些实施例中,在内衬底座上设置有沿第二插装孔周向布置的多个第四定位凸起,在所述内衬内胶套上设置有多个与所述第四定位凸起配合的第四定位孔。

23.在本技术的一些实施例中,在成型胶套和成型底座之间设置有第一密封件,在内衬胶套和内衬底座之间设置有第二密封件。

24.在本技术的一些实施例中,所述内衬内盖轮廓和所述中芯上部轮廓适配,所述内衬内胶套和所述中芯外侧轮廓适配。

25.在本技术的一些实施例中,所述中芯本体两侧设有定位插装孔,2个侧芯分别插装在2个定位拆装孔内并贴合所述中芯本体外侧面设置,在所述中芯本体上设有螺纹孔,在所述侧芯上设有第一穿过孔,在所述侧孔块上设有第二穿过孔,在侧孔块设在所述侧芯上时,第二穿过孔、第一穿过孔和螺纹孔位置对应,锁紧螺钉穿过所述第二穿过孔、第一穿过孔后旋拧固定在螺纹孔内。

26.在本技术的一些实施例中,在所述中芯本体顶部设置有插装孔和定位柱,所述中芯上节上设有插装柱和定位孔,中芯上节通过插装柱插装在中芯本体的所述插装孔里,中芯本体顶部的定位柱插装在中芯上节的定位孔里。

27.在本技术的一些实施例中,还包括有:内衬内胶盖包括有内衬胶盖本体和内衬内盖体,内衬胶盖本体上设有填料口,内衬内盖体用于扣设在所述填料口处。

28.与现有技术相比,本实用新型的优点和积极效果是:

29.本实用新型中提出的薄板坯浸入式水口成型模具,其中芯包括有中芯本体和侧芯,且侧芯包括有平直段和倾斜段,其和侧孔块一起组装到中芯本体上后可与中芯本体构成上部扁平的中芯,在成型产品时,可将通过内衬成型模具成型内衬后可将内衬和中芯一起放入到成型底座和成型胶套内,由于成型胶套在设置时其上半段轮廓和中芯适配,使得其可与中芯配合成型出上部扁平的薄板坯浸入式水口结构,满足了使用需求。

30.结合附图阅读本实用新型的具体实施方式后,本实用新型的其他特点和优点将变得更加清楚。

附图说明

31.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

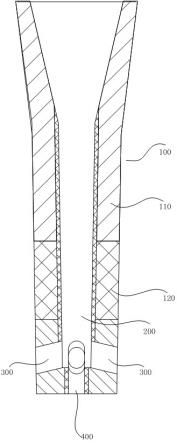

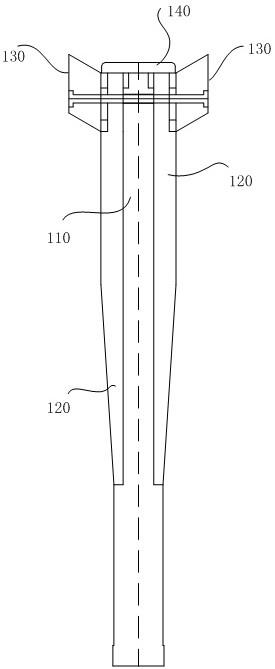

32.图1为本实用新型实施例中薄板坯浸入式水口成型模具的中芯结构示意图;

33.图2为本实用新型实施例中薄板坯浸入式水口成型模具的中芯本体的结构示意图;

34.图3为本实用新型实施例中薄板坯浸入式水口成型模具的侧芯的结构示意图;

35.图4为本实用新型实施例中薄板坯浸入式水口成型模具的侧孔块的结构示意图;

36.图5为本实用新型实施例中薄板坯浸入式水口成型模具的中芯上节的结构示意图;

37.图6为本实用新型实施例中薄板坯浸入式水口成型模具的内衬成型模具的结构示意图;

38.图7为本实用新型实施例中薄板坯浸入式水口成型模具的内衬底座的结构示意图一;

39.图8为本实用新型实施例中薄板坯浸入式水口成型模具的内衬底座的结构示意图二;

40.图9为本实用新型实施例中薄板坯浸入式水口成型模具的内衬内胶套的结构示意图一;

41.图10为本实用新型实施例中薄板坯浸入式水口成型模具的内衬内胶套的结构示意图二;

42.图11为本实用新型实施例中薄板坯浸入式水口成型模具的内衬内盖的结构示意图一;

43.图12为本实用新型实施例中薄板坯浸入式水口成型模具的内衬内盖的结构示意图二;

44.图13为本实用新型实施例中薄板坯浸入式水口成型模具的水口成型模具的结构示意图;

45.图14为本实用新型实施例中薄板坯浸入式水口成型模具的成型底座的结构示意图一;

46.图15为本实用新型实施例中薄板坯浸入式水口成型模具的成型底座的结构示意图二;

47.图16为本实用新型实施例中薄板坯浸入式水口成型模具的成型胶套的结构示意图;

48.图17为图16的a-a向局部放大图。

具体实施方式

49.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下将结合附图和实施例,对本实用新型作进一步详细说明。

50.需要说明的是,在本实用新型的描述中,术语“上”、“下”、“左”、“右”、“竖”、“横”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

51.本实用新型提出一种薄板坯浸入式水口成型模具的实施例,通过本实用新型中的薄板坯浸入式水口成型模具可用于成型上部扁平状下部圆形的浸入式水口结构。

52.具体的,本实施例中的薄板坯浸入式水口成型模具主要包括有3部分,如下:水口成型模具、内衬成型模具和中芯;

53.在成型产品之前先将中心进行组装,然后将中芯和内侧成型模具配合来成型不规则形状的内衬。

54.具体的,所述中芯包括有:

55.中芯本体110;

56.侧芯120,设置有2个,插装在所述中芯本体110的两侧,在侧芯120两侧设置有测孔块定位台;

57.侧孔块130,设置有2个,分别设置在2个所述侧芯120对应的顶部位置处并通过锁紧螺钉与所述侧芯120、中芯本体110固定。具体的,侧孔块130可卡设在侧孔块130定位台处以使得与侧芯120之间的定位。

58.中芯上节140,插装固定在所述中芯本体110顶部;

59.由于侧芯120包括有平直段122和倾斜段121,且装配在中芯本体110两侧,因此,可使得通过中芯本体110、侧孔块130、侧芯120配合形成一上部扁平下部圆的中芯结构。

60.薄板坯浸入式水口内壁需要加防炸裂抗冲刷内衬,因本实施例中的中芯结构为上宽扁下圆的不规则的结构,因此,预制好的内衬不能先取下来套到成型中芯上,需要直接在成型的中芯上预制好内衬,再把带着内衬的成型的中芯放到水口成型模具中进行成型。

61.成型内衬主要通过内衬成型模具来实现。

62.具体的,内衬成型模具,包括有:内衬底座210、内衬内胶套220、内衬外胶套230、内衬内盖240和内衬外盖250,所述内衬内胶套220包括有2个内衬围套,2个内衬围套设置在所述内衬底座210上并相互对接,内衬内胶套220和内衬底座210之间形成顶部开口的中芯安装腔,中芯设置在所述中芯安装腔内并与所述内衬底座210定位固定,内衬外胶套230套设在所述内衬内胶套220外侧,内衬内盖240设在内衬安装腔的开口处,内侧外盖设在内衬外胶套230顶部开口处,在中芯、内衬内盖240、内衬内胶套220和内衬底座210之间围设形成有内衬成型腔260;

63.由于中芯是上扁下圆状,内衬成型时,中芯需要插入固定到内衬底座210上,内衬内胶套220则需要跟中芯方向相同,间隙相同。但由于中芯的特殊结构,使得内衬内胶套220不能直接套入到中芯上。

64.因此,本实施例中将内衬内胶套220设置为2部分,为2个结构相同的内衬围套,具体在使用时,可直接把一体成型的内衬内胶套220从中线位置处割成两半即可,在使用时,将2个内衬围套对接在一起形成一个完整的内衬内胶套220,然后用透明胶带缠绕固定,防止漏料,然后加入内衬料后敲打到制定位置,放入内衬内盖240,从内衬内盖240上的填料口

222处再加入内衬料,再扣入内衬胶盖本体221,再装上外套,紧固好,打压成型。

65.成型完后,取下内衬外胶套230,取下内衬外盖250,内衬内盖240,把内衬内胶套220上固定的胶带割断,把内衬内胶套220分半取下,内衬压制在了成型的中芯上,把压制好内衬的中芯拔出内衬底座210。

66.所述水口成型模具,包括有:成型底座310、成型胶套320、胶圈330和成型胶盖340,

67.所述成型胶套320套设在所述成型底座310上并与成型底座310之间形成用以容纳中芯和其内衬的容纳腔350,胶圈330设在成型底座310上与成型底座310之间形成有填充腔360,所述成型胶盖340设置在所述容纳腔350的开口处。

68.水口成型模具用于成型产品。

69.将带有内衬的中芯插入到成型底座310,在成型底座310上套入胶圈330,在胶圈330和成型底座310之间的填充腔360中加入滑板料,再套入成型胶套320并定好位,紧固好,然后依次加入本体料、渣线料、侧孔料敲打完毕后放入成型胶盖340紧固好,压制成型。

70.成型胶套320包括有上半段321和下半段,上半段321和中芯的外侧轮廓适配,以使其能够成型有上部呈扁平状结构的薄板坯浸入式水口。

71.成型完的薄板坯浸入式水口内部带有中芯,需要将中芯取出,具体的,在操作时,先取下成型胶盖340、成型胶套320,取下成型胶套320后,需要先把紧固侧孔块130和侧芯120的内六角的锁紧螺钉拧下来,将侧孔块130取出,中芯剩余部分从底部抽出,然后再用侧芯取模器把两个侧芯120取出,最后取下中芯上节140部分。

72.在本技术的一些实施例中,成型底座310包括有底座本体311和设置在底座本体311上的第一凸起台312,成型胶套320套设在第一凸起台312上,在本技术的一些实施例中,成型底座310一侧设置有用以定位成型胶套320的第二定位凸起316,在所述成型胶套320上设置有与所述第二定位凸起316配合的第二定位孔。

73.通过第二定位凸起316和第二定位孔配合可使得成型胶套320可快速的装配到位。

74.在第一凸起台312上形成有第二凸起台313,胶圈330套设在第二凸起台313上与第二凸台台之间形成有所述填充腔360。

75.在成型底座310上设置有从第二凸起台313延伸到第一凸起台312的第一插装孔314,在所述第一插装孔314的底壁上设置有定位中芯的第一定位凸起315。

76.中芯组装到成型底座310上时,为防止中芯转动,在中芯底部设有定位孔,装配时,将中芯底部插装在第一插装孔314内,并通过中芯底部的定位孔插装在第一定位凸起315内以实现对中芯在成型底座310中的定位。

77.在本技术的一些实施例中,内衬底座210上形成有第三凸起台211,在第三凸起台211上设置有第二插装孔212,在所述第二插装孔212的底壁上设置有定位中芯的第三定位凸起213。

78.在装配时,线将中芯插装在第二插装孔212内,然后使得中芯底部的定位孔插装在第三定位凸起213内,以实现对中芯在内衬底座210中的定位。

79.在本技术的一些实施例中,在内衬底座210上设置有沿第二插装孔212周向布置的多个第四定位凸起214,在所述内衬内胶套220上设置有多个与所述第四定位凸起214配合的第四定位孔221。

80.第三定位凸起213可以为方形或菱形等,第四定位孔221形状和其适配,在装配时,

通过第四定位凸起214插装在第四定位孔221内以实现内衬内胶套220和内衬底座210之间的定位固定。

81.在本技术的一些实施例中,在成型胶套320和成型底座310之间设置有第一密封件410,在内衬外胶套230和内衬底座210之间设置有第二密封件420,第一密封件410和第二密封件420为环形密封圈,通过第一密封件410的设置以实现成型胶套320和成型底座310之间的密封,通过第二密封件420的设置以实现内衬胶套和内衬底座210之间的密封。

82.在本技术的一些实施例中,所述内衬内盖240轮廓和所述中芯上部轮廓适配,所述内衬内胶套220和所述中芯外侧轮廓适配。

83.通过内衬内胶套220、内衬内盖240的结构配合以使得在中芯上形成一层和中芯轮廓适配的内衬结构。

84.在本技术的一些实施例中,所述中芯本体110两侧设有定位插装孔111,2个侧芯120分别插装在2个定位拆装孔内并贴合所述中芯本体110外侧面设置,在所述中芯本体110上设有螺纹孔112,在所述侧芯120上设有第一穿过孔123,在所述侧孔块130上设有第二穿过孔131,在侧孔块130设在所述侧芯120上时,第二穿过孔131、第一穿过孔123和螺纹孔112位置对应,锁紧螺钉穿过所述第二穿过孔131、第一穿过孔123后旋拧固定在螺纹孔112内。

85.在所述中芯本体110顶部设置有插装孔和定位柱115,所述中芯上节140上设有插装柱和定位孔141,中芯上节通过插装柱插装在中芯本体110的所述插装孔里,中芯本体110顶部的定位柱115插装在中芯上节140的定位孔里。

86.在本技术的一些实施例中,还包括有:钢丝卡,设置有2个,其中一个锁紧在所述成型底座310和所述成型胶套320上,另一个锁紧在所述成型胶套320和成型胶盖340上。

87.在内侧外胶套底部也设置有用以锁紧内衬外胶套和内衬底座210的钢丝卡,在内衬外胶套230上也设置有锁紧内衬外胶套230和内衬外盖250的钢丝卡。

88.以上实施例仅用以说明本实用新型的技术方案,而非对其进行限制;尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的普通技术人员来说,依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或替换,并不使相应技术方案的本质脱离本实用新型所要求保护的技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。