1.本发明属于药物化学领域,具体而言,涉及一种克立硼罗杂质的制备方法和应用。

背景技术:

2.克立硼罗,化学名为4-[(1,3-二氢-1-羟基-2,1-苯并氧杂硼杂环戊烷-5-基)氧基]苯甲腈,英文名为crisaborole,是一种磷酸二酯酶-4(pde4)抑制剂。2016年12月,美国fda批准2%克立硼罗乳膏用于两岁以上患者中治疗轻度至中度特应性皮炎(atopic dermatitis)(或称为湿疹,eczema)。2020年3月,克立硼罗用于3~24个月轻度至中度特应性皮炎婴幼儿患者适应症(snda)获批。2020年7月底,中国国家药品监督管理局批准克立硼罗上市。中国商品名为

[0003]

克立硼罗的化学结构式如下所示:

[0004][0005]

专利wo2018115362a1报道总结了克立硼罗的合成方法,其合成路线如下所示:

[0006][0007]

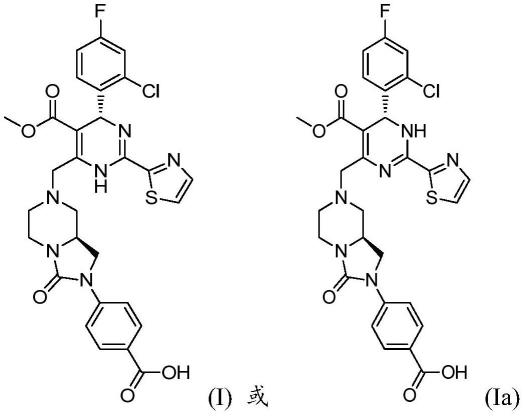

克立硼罗的合成关键步骤是苯并氧杂硼杂环的构建,不同方式的偶联反应均会产生如式ⅰ所示的杂质。因此,简单、快捷、易操作、收率高的合成方法提供高纯度的该杂质ⅰ(式ⅰ)对克立硼罗的生产和质量研究至关重要。

[0008][0009]

wo2018224923a1公开了一种克立硼罗的制备方法,但其中仅涉及纯化克立硼罗获得杂质ⅰ(式i所示化合物),无高效的制备方法。wo2018150327a1公开了式iii中间体制备克立硼罗的工艺,其中,式i化合物为重氮化反应的副产物(如下反应过程所示),通过富集纯化获得式i。但是从生产角度,重氮盐通常毒性较大,重氮化工艺在工艺可操作性、安全性等方面存在较大挑战;而且制备式i,需要先行制备式iii,这样就更加繁琐。

[0010][0011]

cn110467544a公开了一种克立硼罗中间体的制备方法,也涉及上述杂质ⅰ(式i所示化合物)的制备,但所述方法需另外采购物料通过两步合成,如下反应过程所示,操作相对繁琐,增加纯化难度。

[0012][0013]

常规的通过单一步骤脱除芳环上的卤素的方法为通过强碱或者制备强碱先行成为金属盐然后淬灭水解,或者通过氢化脱除,或者通过含有贵金属如钯、钌、铑等的催化剂先行氧化加成然后脱去卤素。强碱通常为锂试剂、格式试剂等等,其易燃、忌水的特点给操作带来了不便和安全隐患,与此同时,强碱试剂本身活性较高但受一定空间效应影响,其产生的金属盐活性也较高,所以会出现不反应情况,或者常常副反应较多,纯化困难。含有贵金属如钯、钌、铑等的催化剂先行氧化加成然后脱去卤素,试剂价格较为昂贵。所以如何低成本、高效的脱卤素是本领域亟待解决的技术问题。

技术实现要素:

[0014]

为了实现免去繁琐的步骤,且能从工艺路线中的中间体出发直接以简单易行且低成本的方式制备式i所示化合物,本发明提供了一种简单、高效的制备方法,并为其他类似脱卤素化合物的制备提供新的方法。

[0015]

本发明人在工艺研究中发现:无需另购物料进行多步合成(例如对比例1所示的制备过程),直接使用克立硼罗工艺中间体(式ⅱ)和双(频哪醇合)二硼在铜催化剂的存在下,即可高收率获得式i化合物。步骤如下所示:

[0016][0017]

一种克立硼罗杂质的制备方法,其特征在于,包括如下步骤:

[0018]

d)在反应器中加入式ⅱ化合物、硼试剂、碱、铜催化剂和有机溶剂,在氮气氛围下搅拌加热;

[0019]

e)反应结束后,加入水,以乙酸乙酯萃取3次;合并有机相,有机相以水洗涤、然后干燥、脱溶的粗品;

[0020]

f)粗品以乙酸乙酯-石油醚重结晶,或者以硅胶柱纯化得最终产物。

[0021]

进一步的,所述的铜催化剂选自氯化亚铜、溴化亚铜、碘化亚铜、乙酸亚铜、氧化亚铜中的一种或几种,优选碘化亚铜。

[0022]

进一步的,所述的碱选自氢氧化钾、氢氧化钠、碳酸钾、碳酸钠、碳酸铯、叔丁醇钾、叔丁醇钠中的一种或几种;优选择叔丁醇钾。所述的碱与式ⅱ化合物的摩尔比为1:1~5:1;优选3:1。

[0023]

进一步的,所述的硼试剂选自四羟基二硼烷、双(己烯基甘醇酸)二硼、双(频哪醇合)二硼、异丙醇频哪醇硼酸酯中的一种或几种;优选双(频哪醇合)二硼。所述的硼试剂与式ⅱ化合物的摩尔比为1:1~5:1;优选3:1。

[0024]

进一步的,所述的有机溶剂选自腈类溶剂、n-甲基吡咯烷酮、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、1,4-二氧六环、乙二醇二甲醚中的一种或几种;优选n,n-二甲基甲酰胺(dmf)。

[0025]

进一步的,所述的步骤a)的反应温度为50~100℃,优选80~90℃。

[0026]

本发明还提供了式ⅰ所示的克立硼罗杂质的上述制备方法在脱卤素反应中的应用。具体涉及一种芳环脱卤素的方法和在其他芳环化合物中脱卤素制备应用,其特征可用于芳环上脱卤素,如下所示:

[0027][0028]

进一步的,具体实施结果如下表所示。下表数据表明本发明具有较广的适用性。

[0029]

[0030][0031]

一种表格中所述产物的制备方法,其特征在于,包括如下步骤:

[0032]

a)在反应器中加入表格中相应的所述反应底物、硼试剂、碱、铜催化剂和有机溶剂,在氮气氛围下搅拌加热;

[0033]

b)反应结束后,加入水,以乙酸乙酯萃取3次;合并有机相,有机相以水洗涤、然后干燥、脱溶得粗品;

[0034]

c)粗品以乙酸乙酯-石油醚重结晶,或者以硅胶柱纯化得最终产物。

[0035]

进一步的,所述的铜催化剂选自氯化亚铜、溴化亚铜、碘化亚铜、乙酸亚铜、氧化亚铜中的一种或几种,优选碘化亚铜。

[0036]

进一步的,所述的碱选自氢氧化钾、氢氧化钠、碳酸钾、碳酸钠、碳酸铯、叔丁醇钾、叔丁醇钠中的一种或几种;优选择叔丁醇钾。所述的碱与式ⅱ化合物的摩尔比为1:1~5:1;

优选3:1。

[0037]

进一步的,所述的硼试剂选自四羟基二硼烷、双(己烯基甘醇酸)二硼、双(频哪醇合)二硼、异丙醇频哪醇硼酸酯中的一种或几种;优选双(频哪醇合)二硼。所述的硼试剂与式ⅱ化合物的摩尔比为1:1~5:1;优选3:1。

[0038]

进一步的,所述的有机溶剂选自腈类溶剂、n-甲基吡咯烷酮、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、1,4-二氧六环、乙二醇二甲醚中的一种或几种;优选n,n-二甲基甲酰胺(dmf)。

[0039]

进一步的,所述的步骤a)的反应温度为50~100℃,优选80~90℃。

[0040]

进一步的,所述制备方法,包括如下步骤:

[0041]

向反应瓶中加入所述反应底物,加入dmf,室温搅拌,加入叔丁醇钾、碘化亚铜和双(频哪醇合)二硼,氮气保护,升温至80~85℃搅拌反应;冷却,过滤,向滤液中加入乙酸乙酯和水,萃取分液,有机相加入硅胶浓缩制砂,以柱层析纯化粗品得所述产物。

[0042]

进一步的,所述制备方法,包括如下步骤:

[0043]

向反应瓶中加入所述反应底物(0.007mol),加入dmf(10v),室温搅拌,加入叔丁醇钾(0.020mol)、碘化亚铜(0.003mol)和双(频哪醇合)二硼(0.020mol),氮气保护,升温至80~85℃搅拌反应;冷却,过滤,向滤液中加入乙酸乙酯和水,萃取分液,有机相加入硅胶浓缩制砂,以柱层析纯化粗品得所述产物。

[0044]

本发明提供了一种简单、高效的式ⅰ化合物的制备新方法,该方法也可以应用到其他类似杂质或化合物的制备、以及其他脱卤素反应。本发明的制备方法直接采用原料药工艺的中间体,不仅简单、便利,且反应的转化率高,适宜大规模化生产制备。

附图说明

[0045]

图1是本发明实施例1制备的式ⅰ化合物的1h-nmr谱图。

具体实施方式

[0046]

以下结合具体实施方式对本发明作进一步详细说明,但本发明的范围并非局限于具体实施例。

[0047]

实施例1:

[0048]

向反应瓶中加入式ⅱ化合物(2.00g,0.007mol),加入dmf(20ml),室温搅拌,加入叔丁醇钾(2.21g,0.020mol)、碘化亚铜(0.50g,0.003mol)和双(频哪醇合)二硼(5.00g,0.020mol),氮气保护,升温至80~85℃搅拌4h。冷却,过滤,向滤液中加入200ml乙酸乙酯和200ml水,萃取分液,有机相加入硅胶浓缩制砂,以柱层析纯化粗品得式ⅰ化合物(1.44g,97%)。esi-ms(m/z):226.0[m h]

;1h nmr(400mhz,cdcl3)δ=7.59(d,j=8.7,2h),7.39(t,j=7.9,1h),7.21(d,j=7.6,1h),7.09(s,1h),6.99(dd,j=14.3,5.3,3h),4.71(s,1h)。

[0049]

实施例2

[0050]

向反应瓶中加入式ⅱ化合物(0.50g,1.6mmol),加入dmf(5ml),室温搅拌,加入叔丁醇钾(0.37g,3.3mmol)、碘化亚铜(0.03g,0.2mmol),氮气保护,升温至80~85℃搅拌24h,无式ⅰ化合物产生。

[0051]

实施例3

[0052]

向反应瓶中加入式ⅱ化合物(1.00g,3.3mmol),加入dmf(10ml),室温搅拌,加入氢氧化钾(3.70g,6.6mmol)、碘化亚铜(0.06g,0.4mmol)和双(频哪醇合)二硼(10.00g,40mmol),氮气保护,升温至80~85℃搅拌4h。冷却,过滤,向滤液中加入400ml乙酸乙酯和500ml水,萃取分液,有机相加入硅胶减压浓缩制砂,以柱层析纯化得式ⅰ化合物(0.65g,87%)。

[0053]

实施例4

[0054]

向反应瓶中加入式ⅱ化合物(1.00g,3.3mmol),加入dmf(10ml),室温搅拌,加入叔丁醇钾(1.11g,10mmol)、氯化亚铜(0.01g,1.0mmol)和双(频哪醇合)二硼(10.00g,40mmol),氮气保护,升温至80~85℃搅拌4h。冷却,过滤,向滤液中加入400ml乙酸乙酯和500ml水,萃取分液,有机相加入硅胶浓缩制砂,以柱层析纯化得式ⅰ化合物(0.64g,89%)。

[0055]

实施例5

[0056]

向反应瓶中加入式ⅱ化合物(1.00g,3.3mmol),加入dmf(10ml),室温搅拌,加入叔丁醇钾(1.11g,10mmol)、碘化亚铜(0.06g,0.4mmol)和双(频哪醇合)二硼(10.00g,40mmol),氮气保护,升温至50~55℃搅拌4h。冷却,过滤,向滤液中加入400ml乙酸乙酯和500ml水,萃取分液,有机相加入硅胶浓缩制砂,以柱层析纯化得式ⅰ化合物(0.63g,86%)。

[0057]

实施例6

[0058]

向反应瓶中加入式ⅱ化合物(1.00g,3.3mmol),加入dma(10ml),室温搅拌,加入叔丁醇钾(1.11g,10mmol)、碘化亚铜(0.06g,0.4mmol)和双(频哪醇合)二硼(10.00g,40mmol),氮气保护,升温至80~85℃搅拌4h。冷却,过滤,向滤液中加入400ml乙酸乙酯和500ml水,萃取分液,有机相加入硅胶浓缩制砂,以柱层析纯化得式ⅰ化合物(0.71g,95%)。

[0059]

实施例7

[0060]

向反应瓶中加入邻溴苯甲醇(1.00g,5.35mmol),加入dmf(10ml),室温搅拌,加入叔丁醇钾(1.72g,15.29mmol)、碘化亚铜(0.44g,2.29mmol)和双(频哪醇合)二硼(3.88g,15.29mmol),氮气保护,升温至80~85℃搅拌4h。冷却,过滤,向滤液中加入400ml乙酸乙酯和500ml水,萃取分液,有机相加入硅胶浓缩制砂,以柱层析纯化得苯甲醇(0.53g,92%)。esi-ms(m/z):109.08[m h]

。

[0061]

实施例8

[0062]

向反应瓶中加入4-苄氧基氯苯(1.00g,4.57mmol),加入dmf(10ml),室温搅拌,加入叔丁醇钾(1.47g,13.08mmol)、碘化亚铜(0.37g,1.97mmol)和双(频哪醇合)二硼(3.32g,13.08mmol),氮气保护,升温至80~85℃搅拌4h。冷却,过滤,向滤液中加入400ml乙酸乙酯和500ml水,萃取分液,有机相加入硅胶浓缩制砂,以柱层析纯化得苄基苯基醚(0.75g,89%)。esi-ms(m/z):185.11[m h]

。

[0063]

实施例9

[0064]

向反应瓶中加入2-碘苯并呋喃(1.00g,4.10mmol),加入dmf(10ml),室温搅拌,加入叔丁醇钾(1.30g,11.60mmol)、碘化亚铜(0.34g,1.76mmol)和双(频哪醇合)二硼(2.94g,11.60mmol),氮气保护,升温至80~85℃搅拌3h。冷却,过滤,向滤液中加入400ml乙酸乙酯和500ml水,萃取分液,有机相加入硅胶浓缩制砂,以柱层析纯化得苯并呋喃(0.46g,95%)。esi-ms(m/z):119.05[m h]

。

[0065][0066][0067]

实施例10-14的制备过程为:向反应瓶中加入所述反应底物(0.007mol),加入dmf(10v),室温搅拌,加入叔丁醇钾(0.020mol)、碘化亚铜(0.003mol)和双(频哪醇合)二硼(0.020mol),氮气保护,升温至80~85℃搅拌反应;冷却,过滤,向滤液中加入乙酸乙酯和水,萃取分液,有机相加入硅胶浓缩制砂,以柱层析纯化粗品得所述产物。

[0068]

对比例1

[0069][0070]

向反应瓶中加入3-羟基苯甲醛(3.00g,0.025mol),加入dmf(20ml),室温搅拌,加入无水碳酸钾(10.19g,0.074mol)和对氟苯甲腈(5.95g,0.049mol),氮气保护,升温至80~90℃搅拌6h。冷却,加入150ml乙酸乙酯和50ml水分液萃取,有机相减压浓缩制砂,得棕色油状物(16.80g)。

[0071]

向反应瓶中加入上述油状物和甲醇(20ml),分批加入硼氢化钠(0.46g,12.3mmol),环境温度搅拌30min,向反应液加入水30ml和二氯甲烷100ml,萃取分液,有机相加入硅胶减压浓缩制砂,以柱层析纯化得式ⅰ化合物。

[0072]

以上实施方式仅用于说明本发明,而非对本发明的限制。尽管参照实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,对本发明的技术方案进行各种组合、

修改或者等同替换,都不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。