1.本实用新型涉及金属热处理设备领域,具体的是一种金属盘卷的热处理炉。

背景技术:

2.马氏体钢、cr系不锈钢、气阀钢、模具钢等线材盘卷需要无氧化、无脱碳退火以及调质热处理,才能达到使用标准。热处理炉应满足不同的热处理工艺温度要求、产量要求、温度均匀性以及炉内气氛要求。

技术实现要素:

3.为了提高炉温的均匀性,本实用新型提供了一种金属盘卷的热处理炉,该金属盘卷的热处理炉具有炉温均匀、炉内残氧量低等优点,满足了线材不同热处理工艺要求。

4.本实用新型解决其技术问题所采用的技术方案是:

5.一种金属盘卷的热处理炉,包括炉体和炉气循环系统,炉体内含有炉内辊道和炉膛,炉气循环系统含有循环风机和导流板,导流板的断面呈倒凹字结构,炉膛内被导流板分隔形成物料容纳区和气流通道区,物料容纳区和气流通道区连通,循环风机能够使炉内气体在物料容纳区和气流通道区之间循环流动。

6.导流板与炉体间隔设置,导流板位于炉内辊道的上方,气流通道区位于导流板和炉体之间,气流通道区的断面呈倒凹字结构,物料容纳区位于导流板和炉内辊道之间,循环风机与炉体的顶部连接。

7.导流板含有从左向右依次设置的左导流侧壁、上导流侧壁和右导流侧壁,上导流侧壁上设有通风孔,左导流侧壁的上端与上导流侧壁的左端搭接,右导流侧壁的上端与上导流侧壁的右端搭接。

8.循环风机含有上下连接的电机和叶轮,叶轮位于炉体的顶部和上导流侧壁之间,叶轮的位置与所述通风孔的位置相对应,循环风机能够将物料容纳区内的气体排入气流通道区内。

9.左导流侧壁的下端与炉体之间形成气流进出口,右导流侧壁的下端与炉体之间也形成气流进出口,气流通道区内的气体能够通过气流进出口进入排物料容纳区内。

10.导流板与炉体连接固定,左导流侧壁的上端与上导流侧壁的左端搭接,右导流侧壁的上端与上导流侧壁的右端搭接。

11.所述金属盘卷的热处理炉还包括燃烧排烟系统,燃烧排烟系统含有燃气供应管线、空气供应管线、烟气排出管线和多个烧嘴,烧嘴连接有辐射管,气流通道区的断面呈倒凹字结构,烧嘴和辐射管位于气流通道区的左右两侧内。

12.辐射管呈直立状态,辐射管的上端与烧嘴密封连接,辐射管的下端为封闭状态,辐射管含有内外套设的陶瓷套管和耐热钢管。

13.所述金属盘卷的热处理炉还包括充氮系统,充氮系统含有氮气进气管道和氮气排气管道,氮气进气管道与炉体的连接处位于炉体的进口端和出口端,氮气排气管道与炉体

的连接处位于炉体的中部。

14.所述金属盘卷的热处理炉还包括上料系统、监控系统以及下料系统,上料系统含有盘卷上料翻转机构和多组上料辊道,监控系统含有热电偶和残氧分析仪,下料系统含有盘卷下料翻转机构和多组下料辊道,炉体含有内外套设的炉衬和钢结构框架,炉内辊道上方的炉衬为耐火纤维模块结构,炉内辊道下方的炉衬为耐火砖和轻质隔热砖砌筑结构。

15.本实用新型的有益效果是:

16.1、使用氮气作为保护气体,并通过调节氮气管路上的电磁阀和自动调节阀确保炉膛压力为微正压,并采用辐射管供热。同时炉体钢结构采用气密性焊接;装、出口密封门门框上设有水冷密封条,密封门由压紧气缸压紧;装、出口隔热门安装框架上部设有沙封槽以及随炉门升降的沙封刀,这些措施保证了炉内气氛,防止线材氧化。

17.2、沿炉长方向设多个温度控制区,每个温控区由一台循环风机,温控区炉顶两支热电偶以及若干间隔布置的烧嘴/辐射管构成,监控系统根据检测的炉膛温度信息反馈,采用数字化脉冲控制方法,使烧嘴处于最佳工作状态,传热效率高,同时炉气在炉内强制循环,使炉膛内温度均匀。

18.3、导流板之间以及导流板与固定连杆间为搭接结构,解决了高温膨胀所引起的结构变形问题,保证了炉气循环通道的通畅。

19.4、炉体采用轻质绝热耐火材料,减少炉膛热损失,节能降耗。

附图说明

20.构成本技术的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

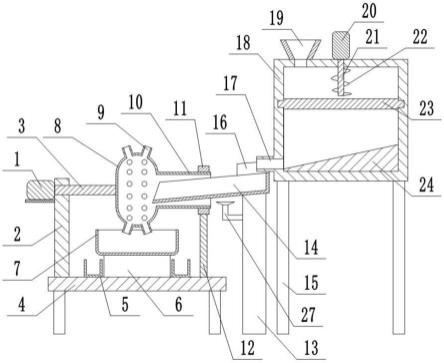

21.图1是本实用新型所述金属盘卷的热处理炉的俯视示意图。

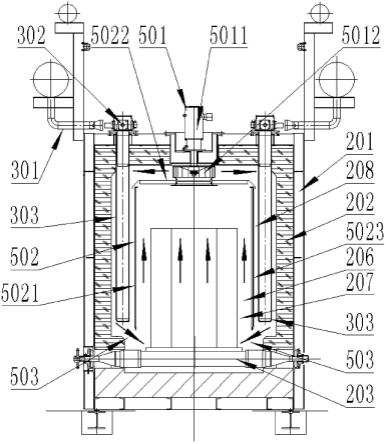

22.图2是沿图1中a-a方向的剖视示意图。

23.图3是图1中炉体部位的放大示意图。

24.图4是沿图1中b-b方向的剖视示意图。

25.图5是燃烧排烟系统的示意图。

26.1、上料系统;2、炉体;3、燃烧排烟系统;4、充氮系统;5、炉气循环系统;6、监控系统;7、下料系统;

27.101、盘卷上料翻转机构;102、上料辊道;

28.201、钢结构框架;202、炉衬;203、炉内辊道;204、进口炉门;205、出口炉门;206、炉膛;207、物料容纳区;208、气流通道区;

29.301、烟气排出管线;302、烧嘴;303、辐射管;304、燃气电磁阀;305、空气电磁阀;306、燃气供应管线;307、空气供应管线;

30.401、氮气进气管道;402、氮气排气管道;

31.501、循环风机;502、导流板;503、气流进出口;

32.601、热电偶;602、残氧分析仪;

33.701、盘卷下料翻转机构;702、下料辊道;

34.2041、进口隔热门;2042、进口密封炉门;

35.2051、第一道出口隔热门;2052、出口密封炉门;2053、第二道出口隔热门;

36.5011、电机;5012、叶轮;

37.5021、左导流侧壁;5022、上导流侧壁;5023、右导流侧壁。

具体实施方式

38.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

39.一种金属盘卷的热处理炉,包括炉体2和炉气循环系统5,炉体2内含有炉内辊道203和炉膛206,炉气循环系统5含有循环风机501和导流板502,导流板502的断面呈倒凹字结构,炉膛206内被导流板502分隔形成物料容纳区207和气流通道区208,物料容纳区207和气流通道区208连通,循环风机501能够使炉内气体在物料容纳区207和气流通道区208之间循环流动,如图1至图4所示。

40.气流通道区208位于导流板502和炉体2之间,物料容纳区207位于导流板502和炉内辊道203之间,沿炉体2的进口端向炉体2的出口端方向(即c方向),多台循环风机501间隔排列。由于循环风机501能够使炉内气体在物料容纳区207和气流通道区208之间循环流动,从而可以使该金属盘卷的热处理炉具有炉温均匀的特点,满足了线材不同热处理工艺要求。

41.在本实施例中,炉体2含有内外套设的炉衬202和钢结构框架201,炉内辊道203上方的炉衬202为耐火纤维模块结构,炉内辊道203下方的炉衬202为耐火砖和轻质隔热砖砌筑结构。沿炉体2的进口端向炉体2的出口端方向(即c方向),炉体2内含有多个控制段,相邻的两个控制段之间有局部耐火纤维隔墙。炉内辊道203含有沿出料方向间隔设置的多根炉辊,所述炉辊的两端依次通过调心滚子轴承和轴承座与外侧的钢结构框架201连接。

42.在本实施例中,炉体2还含有进口炉门204和出口炉门205,进口炉门204位于炉体2的进口端,出口炉门205位于炉体2的出口端。进口炉门204含有进口隔热门2041和进口密封炉门2042。出口炉门205含有第一道出口隔热门2051、出口密封炉门2052和第二道出口隔热门2053,如图2所示。

43.其中,进口密封炉门2042和出口密封炉门2052的门框四周设有水冷密封条,靠压紧气缸将炉门与炉门框紧密贴合。进口隔热门2041、第一道出口隔热门2051和第二道出口隔热门2053由耐热钢组件装配而成,外罩耐火纤维编织毯,炉门安装框架顶部设有沙封槽以及随动同步升降的沙封刀。

44.在本实施例中,导流板502与炉体2间隔设置,导流板502与炉体2的侧壁对应平行,导流板502与炉体2连接固定,导流板502位于炉内辊道203的上方,循环风机501与炉体2的顶部连接。

45.在本实施例中,导流板502含有从左向右依次设置的左导流侧壁5021、上导流侧壁5022和右导流侧壁5023,上导流侧壁5022上设有通风孔,左导流侧壁5021的上端与上导流侧壁5022的左端搭接,右导流侧壁5023的上端与上导流侧壁5022的右端搭接,如图4所示。

46.在本实施例中,上导流侧壁5022呈水平状态,左导流侧壁5021和右导流侧壁5023均呈直立状态,左导流侧壁5021与炉体2的左侧壁对应平行,上导流侧壁5022与炉体2的上侧壁对应平行,右导流侧壁5023与炉体2的右侧壁对应平行。

47.在本实施例中,循环风机501含有上下连接的电机5011和叶轮5012,叶轮5012位于

炉体2的顶部(炉体2的上侧壁)和上导流侧壁5022之间,叶轮5012的位置与所述通风孔的位置相对应,循环风机501能够将物料容纳区207内的气体排入气流通道区208内。

48.在本实施例中,左导流侧壁5021的下端与左侧的炉体2之间形成左侧的气流进出口503,右导流侧壁5023的下端与右侧的炉体2之间也形成右侧的气流进出口503,气流通道区208内的气体能够通过两侧的气流进出口503进入排物料容纳区207内,如图4所示。

49.在本实施例中,所述金属盘卷的热处理炉还包括燃烧排烟系统3,燃烧排烟系统3含有燃气供应管线306、空气供应管线307、烟气排出管线301和多个烧嘴302,每个烧嘴302均连接有辐射管303,烧嘴302的火焰喷射方向朝下,烧嘴302与辐射管303上下一一对应,气流通道区208的断面呈倒凹字结构,烧嘴302和辐射管303位于气流通道区208的左右两侧内。

50.所述燃烧排烟系统3管道部分含燃气供应管线306、空气供应管线307以及烟气排出管线301。燃气供应管线306上设有总管手阀、盲板阀、减压阀、切断阀,烧嘴前手阀、电磁阀组成;空气供应管线307上设有流量孔板以及烧嘴前手阀、电磁阀组成。烧嘴302为自身预热烧嘴,沿出料方向垂直间隔布置在所述炉体钢结构顶部两侧,利用烟气预热助燃空气,烧嘴各接口分别连接燃气、空气、排烟烧嘴前管道,如图5所示。

51.烧嘴302和辐射管303配套使用,烧嘴302连接燃烧排烟系统的烟气排出管线301,每个烧嘴前管道设有1套燃气电磁阀304和1套空气电磁阀305以及手阀。燃烟气排出管线301连接助燃风机和排烟风机。其中,烧嘴302可以采用或不采用现有技术产品。

52.在本实施例中,烧嘴302位于炉体2的左右两侧,辐射管303呈直立状态,辐射管303的上端与烧嘴302密封连接,辐射管303的下端为封闭状态,辐射管303由耐热钢离心铸造而成,辐射管303含有内外套设的多节陶瓷套管和耐热钢管。烧嘴302喷射的火焰在辐射管303内燃烧,所产生烟气由烧嘴302引出,不会泄露到炉膛206内,保证了炉内气氛;烧嘴302燃烧所产生的热量由辐射管303传递到炉膛206内,以达到热处理工艺所要求的温度。

53.在本实施例中,所述金属盘卷的热处理炉还包括充氮系统4,充氮系统4含有氮气进气管道401(含电磁阀)和氮气排气管道402(含电动调节阀),氮气进气管道401与炉体2的连接处位于炉体2的进口端和出口端,氮气排气管道402与炉体2的连接处(沿炉体2的进口端向炉体2的出口端方向)位于炉体2的中部。

54.具体的,所述充氮系统4由氮气进气管道、总管手阀、减压阀、支管电磁阀、氮气排气管道、电动调节阀组成。氮气管道在所述炉体钢结构的靠近装、出口处各设一个氮气入口,并在所述炉体钢结构顶部中间设一个氮气排放口,支管电磁阀设置在氮气进气管道上,自动调节阀设置在氮气排气管道上

55.在本实施例中,所述金属盘卷的热处理炉还包括上料系统1、监控系统6以及下料系统7,上料系统1含有盘卷上料翻转机构101和多组上料辊道102,盘卷上料翻转机构101和多组上料辊道102,沿出料方向c串联布置。监控系统6由多种检测元件(包括热电偶601和残氧分析仪602)以及控制软件和就地操作箱。下料系统7含有盘卷下料翻转机构701和多组下料辊道702,盘卷下料翻转机构701和多组下料辊道702沿出料方向串联布置,如图1至图3所示。

56.炉体2的顶部两侧沿出料方向c间隔设置多套烧嘴302和辐射管303;炉体2的顶部中间沿出料方向间隔设置多套循环风机501;所述每个循环风机501单侧设两支热电偶601;

炉体2的顶部中间设一套残氧分析仪602以及氮气排气管道402接口。炉体2两侧靠近进、出口设置氮气进气管道401接口以及监控系统6中的位置检测元件;导流板502的连接杆固定在钢结构框架201的左右两侧和顶部。

57.下面介绍所述金属盘卷的热处理炉的工作过程。

58.金属线材以盘卷形式(即金属盘卷)由铲车从堆垛将卷盘运送放置到盘卷上料翻转机构101的托架上,盘卷上料翻转机构101由近水平位置倾翻至垂直位置,将盘卷落在格栅式托盘上,随后启动上料台架的辊道与上料辊道102,将金属盘卷运送到上料段,直到上料段装满。

59.当炉体2内允许装料,开启进口炉门204(进口隔热门2041和进口密封炉门2042),出口炉门205(第一道出口隔热门2051、出口密封炉门2052和第二道出口隔热门2053)处于关闭状态,上料辊道102与炉内辊道203同步运转,将上料段的盘卷送入炉内。当热处理炉装炉完毕,关闭进口炉门204。

60.打开氮气进气管道401上的电磁阀和氮气排气管道402上的电动调节阀,炉膛206将通入大流量氮气进行炉气置换吹洗,直到监控系统6中的残氧分析仪602检测炉气残氧合格,关闭氮气进气管道401上的电磁阀,因循环风机501和监控系统6中的定位检测装置用氮气作为冷却介质,部分氮气持续进入炉膛,所以调整氮气排气管道402电动调节阀,确保炉内微正压。

61.启动燃烧排烟系统3的助燃风机、排烟风机,打开烟气排出管线301上的各种阀门、将燃气、空气接通到烧嘴302,由监控系统6中点火变压器的点燃烧嘴,开始加热,烧嘴燃烧产生的热量通过辐射管303向炉膛206内传递,烧嘴302产生的烟气通过燃烧排烟系统3中的烟气排出管线301和排烟风机,从烟囱排入大气,不会泄露入炉膛。

62.启动循环风机501,炉气沿炉衬202与导流板502之间间隙(即气流通道区208)、经辐射管303加热后向炉膛206的下部流动,气流进出口503经过进入物料容纳区207,再向上依次经过盘卷、所述通风孔和循环风机501进入气流通道区208,完成炉气的一个循环过程,循环风机501转速可调,从而使炉气流速可控。炉气强制循环可以强化对流传热、均匀炉温。

63.加热控制:监控系统6中的热电偶601做为各温度控制区的燃烧控制的反馈信号,为烧嘴302的调整提供依据。监控系统6采用数字化脉冲燃烧控制系统,通过控制各烧嘴302前燃气电磁阀304和空气电磁阀305的开启时间,使得烧嘴302在不同工况情况下总是在额定能力下工作,燃烧完全。同时炉气通过循环风机501在炉内强制循环,使炉膛内温度均匀。

64.冷却控制:根据热处理曲线,有升温段、保温段以及控制冷却段。原理同加热过程,不同的是控制冷却过程中,各烧嘴302前燃气电磁阀304处于关闭状态,脉冲控制系统通过控制各烧嘴302前空气电磁阀305的开启时间,用空气冷却辐射管,从而降低炉膛温度。

65.加热和冷却过程:盘卷在炉内慢速摆动(炉内辊道203重复正转反转各1周~2周)。

66.当成品在炉体2内完成热处理过程后,准备出料,首先打开出口炉门205,炉内辊道203与下料辊道702同步运转,将盘卷一次移送到下料段,随即关闭出上述出口炉门205,盘卷在下料辊道702上摆动、自然冷却。最终由盘卷下料翻转机构701卸下,入库。

67.为了便于理解和描述,本实用新型中采用了绝对位置关系进行了表述,如无特别说明,其中的方位词“上”表示图3中的上侧方向,方位词“下”表示图3中的下侧方向,方位词“左”表示图3中的右侧方向,方位词“右”表示图3中的左侧方向。本实用新型采用了阅读者

或使用者的观察视角进行描述,但上述方位词不能理解或解释为是对本实用新型保护范围的限定。

68.以上所述,仅为本实用新型的具体实施例,不能以其限定实用新型实施的范围,所以其等同组件的置换,或依本实用新型专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。另外,本实用新型中的技术特征与技术特征之间、技术特征与技术方案、技术方案与技术方案之间均可以自由组合使用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。