1.本发明涉及转炉炼钢技术领域,具体涉及一种转炉大废钢比冶 炼复合造渣补热剂及其制备和使用方法。

背景技术:

2.对于钢铁联合企业,如何降低转炉铁水比、提高废钢比成为企 业低碳绿色发展的迫切需求。由于转炉废钢比的增加,意味着入炉 铁水量及其带入的物理热、化学热的降低,将导致转炉炼钢热量不 足,为保证冶炼过程的顺利进行,可采取添加发热剂或过度吹氧升 温进行热量补充;由于过度吹氧将导致钢水过氧化、钢铁料消耗和 合金消耗上升,不仅影响钢水质量,而且还导致生产成本增加。为 此,转炉添加发热剂进行热量补偿剂技术得到迅速发展,先后开发 了碳质发热剂、碳化硅质发热剂、硅质发热剂、铝质发热剂等转炉 发热剂,但不同发热剂的加入对转炉炼钢的影响也各不一样,其中, 碳质发热剂不增加渣量,但由于比重轻,易被转炉风机高速气流抽 走,造成发热效果差,并且在铁水[si]低的情况下,化渣能力差;碳 化硅与硅质发热剂的发热量较高,生成的产物为酸性氧化物,为了 确保炉渣碱度,必须补加足够的碱性氧化物,造成渣量增加,热量 损耗增加,削弱了硅质发热剂发热能力,同时价格也高。铝质发热 剂发热能力大,生成的产物为中性氧化铝,对转炉炉衬的影响不太 大,但金属铝的熔点低、易氧化、燃烧速度快、有效补热时间短、 发热剂价格昂贵,导致炼钢过程温度控制困难、生产成本急剧增加。

[0003]

针对上述常规发热剂的不足,国内学者从提高转炉补热效率、 降低发热剂成本、减少环境污染等角度,发明了系列转炉炼钢用复 合发热剂,相关典型专利如下:

[0004]

中国专利(公开日:2004年08月25日、公开号:cn1523121a) 公开了一种炼钢用碳铁发热剂及生产工艺和使用方法,由含碳材料、 添加剂、稳定剂、比重调节剂、粘结剂组成的铁碳发热剂,其中, 各组分的重量百分比为:添加剂0~10%,稳定剂0~15%,比重调 节剂1~20%,粘结剂2~16%,余量为含碳材料。其中,含碳材料 选自焦炭、煤、石墨、沥青、石油焦、电极粉中的一种,添加剂选 自金属铝、硅、钙中的一种,稳定剂选自碳化硅、硅铁、硅钙合金、 石灰石、白云石中的一种,比重调节剂选自铁粒、铁渣粒、氧化铁 皮、铁屑中的一种,粘结剂选自水玻璃、数值、沥青、塘渣、纸浆、 水中的一种。该发热剂为一定形状的固体颗粒,比重为3.5~4.5g/cm3, 当发热剂加入到转炉后,在炼钢温度下,碳铁发热剂粉化,并在强 大的氧气流作用下,充分氧化燃烧,生成一氧化物或二氧化物及其 渣相,同时放出热量,被废钢或钢水吸收,达到熔化废钢或升温钢 水的目的;该发热剂的主要发热元素为碳,生成物主要为烟气,渣 量少,不会对转炉炉衬造成不利影响,并减少金属损失;其加入方 式可以随废钢一起加入到转炉,也可存放在高位料仓中在炼钢过程 中分批加入,不需改变现行工艺;发热剂中添加了延缓碳反应的抑 制添加剂,且颗粒状成品加入到炉内后不会造成发热剂的局部堆积, 也避免了炉内局部反应强度过大造成的喷溅隐患。通过在100吨转 炉应用,加入3kg/t

钢

,可是铁水单耗达到850kg/t

钢

,相同铁水条件 下增加钢产量10~15%;与硅质发热剂相比,石灰消耗降低3~5kg/t 钢

。由专利文件公开的内容可见,专利未能对添

加剂、稳定剂的积极 效果进行阐述,同时其添加量变化范围大,甚至可以不添加,但公 开的添加剂为高热值的金属铝、硅、钙,公开的稳定剂为高热值的 合金材料、碳化硅以及高碱性吸热分解的石灰石、白云石组成,因 而,其添加剂、稳定剂控制不当,将严重影响发热剂的化学热、补 热效果与渣的碱度。这可能也是目前未见到大规模应用的主要原因。

[0005]

中国专利(公开日:2011年03月23日、公开号:cn101988137a) 公开了一种转炉低热值铁水用发热剂,由碳质材料、硅质材料、铝 矾土、铁粒、铁屑、粘结剂等组成的转炉发热剂,各组分重量百分 比为:碳质材料31~44%;硅质材料35~48%;铝矾土6~14%; 铁粒或/和铁屑4~10%;粘结剂4~8%;发热剂堆比重为2.2~3.5 吨/m3。该发明专利针对低硅、低温的低热值铁水,即:入炉铁水含 硅量[si]≤0.25%,或铁水温度≤1300℃,以石墨、电极粉为发热元 素,在转炉冶炼中,不增加渣量;以硅铁、碳化硅为高热值发热元 素,提供化渣所需的sio2含量;以铁粒、铁屑为比重添加剂,使硅 碳球比重大于炉渣比重,加入转炉炉内,可直接进入钢水,并防止 被转炉风机抽走;配入6~14%的铝矾土,使渣中al2o3含量控制 在2.5~4.5%,加速石灰溶解,促进吹炼前期化渣,提高炉渣去磷、 去硫能力。并在实际生产中得到应用,不仅实现了转炉补热,而且 转炉终渣tfe含量降低2.5%以上,转炉的脱磷率提高2%以上,达 到降低转炉钢水free[o]、提高钢水纯净度的目的。但大量硅铁、碳 化硅高热值发热元素的利用,导致发热剂成本高、渣量大,并降低 炉渣碱度,增加了转炉石灰消耗。

[0006]

此外,国内学者通过废弃资源再生利用,达到从降低发热剂成 本、减少环境污染的目的,并形成了系列专利技术,如:

[0007]

中国专利(公开日:2018年09月15日、公开号:cn108165697a) 公开了一种转炉炼钢用发热剂及其生产方法,由工业硅粉、ad粉和 氧化铁原料构成的发热剂,其中,工业硅粉的重量百分比为40%~ 60%,ad粉的重量百分比为20%~40%,氧化铁原料的重量百分 比为10%~30%,其余为粘结剂、添加剂。其中,工业硅粉为半导 体工业用单晶硅和太阳能电池用多晶硅切割加工产生的工业硅粉, 粒度不大于3mm,金属硅含量为70%~95%;ad粉是炼铝过程中 产生的一种渣料,粒度不大于3mm,金属铝含量为5%~35%;添 加剂占发热剂总重量的重量百分比的0%-15%,由碳化硅、金属铝 粉、硅铁粉、石墨中的至少一种组成,氧化铁粒度不大于5mm;粘 结剂占发热剂总重量的重量百分比为0%~10%,由水玻璃、水泥、 淀粉、片碱、801胶水、黄糊精、cmc中的至少一种组成。将工业 硅粉、ad粉与氧化铁混合,加入添加剂及粘结剂经充分搅拌混匀后, 采用高压对辊压球机压成球状体,获得所需的发热剂。通过工业硅 粉中的金属硅、ad粉中的金属铝高发热量物质的引入,提高发热剂 补热量,通过氧化铁的引入,为金属硅与金属铝氧化提供氧源,增 加发热剂比重,避免了发热剂在使用时被除尘直接抽走的可能。根 据专利公开的内容可见,发热剂的主要发热元素为金属硅和金属铝, 仍将会导致转炉渣量增加和碱度降低的不足,同时大量颗粒原料的 使用,将大幅增加发热剂球体压制成型的难度,降低球体强度,导 致发热剂运输与加入过程的破碎与粉化。

[0008]

另外,中国专利(公开日:2012年07月04日、公开号: cn102534091a)公开了一种炼钢用发热剂及其生产方法,由15%~ 50%的光伏切割废料和45%~85%工业碳化硅以及添加剂、粘结剂组 成的发热剂,其中,光伏切割废料粒度不大于3mm,金属硅粉含量 不低于15%、碳化硅含量不低于55%;碳化硅粒度不大于10mm, sic含量为40%~90%;添加剂由

硅粉、金属铝粉、硅铁粉、石墨中 的至少一种组成;粘结剂由水玻璃、水泥、淀粉、片碱、801胶水、 黄糊精中的至少一种组成。发热剂中的主要成分为sic、固定c和 金属硅,均是良好的还原剂。在冶炼时,不仅会被吹入炉中的氧气 所氧化放出热量,同时会将渣中的氧化铁还原,在放出热量的同时, 降低了铁损,提高了铁水的收得率,降低了冶炼成本。

[0009]

中国专利(公开日:2020年09月08日、公开号:cn111635979a) 公开了一种低成本转炉用发热剂及生产方法,由工业硅粉和ad粉 为主要发热材料的发热剂,以铝粉、碳化硅、碳粉中的至少一种为 添加剂,水泥、淀粉、水玻璃中至少一种为粘结剂,发热剂升温效 果达到并超过硅铁发热剂,成本降低50%。

[0010]

上述两个专利主要是采用金属硅、金属铝、碳化硅和碳素材料 为主要发热成分进行复配,通过工业硅粉和ad粉的利用,降低发 热剂成本,实现工业固废的高效再利用,但金属硅、金属铝、碳化 硅等发热成分氧化燃烧后形成的二氧化硅、三氧化二铝,仍将将导 致转炉渣量增大、碱度降低和石灰消耗增加的不足,同时,工业硅 粉和ad粉工业固废二次资源中的发热元素含量波动大,这也是导 致以工业硅粉和ad粉为主要发热剂组份的相关发明专利难以得到 用户认可并推广应用的主要原因;对于以焦丁和无烟煤等碳质组份 为主的发热剂,由于酸性灰分与有害元素含量高,制约了其在高附 加值品种钢冶炼中的应用,大幅度降低了含焦丁、无烟煤组份发热 剂转炉冶炼的适应性和应用前景;此外,发热剂中酸性燃烧产物的 大量生成,导致转炉渣量大、石灰消耗高、成渣过程缓慢,不利于 转炉前期脱磷,制约了转炉的高效冶炼。

[0011]

综合上述分析可见,有必要从充分发挥金属硅、金属铝、碳化 硅等组份的高热值效应和控制发热剂对转炉造渣的不利影响为突破 口,开展大废钢比条件下转炉高效补热与快速造渣多功能的新型复 合发热剂的研究,提高转炉补热效率、造渣成渣速度、脱磷率等, 达到转炉大废钢比优质高效低成本绿色低碳冶炼的目的。然而,目 前还未见到具备高效补热与快速造渣双重功能的发热剂相关技术资 料报道。

技术实现要素:

[0012]

本发明的目的就是针对上述技术的不足,提供一种转炉大废钢 比冶炼复合造渣补热剂及其制备和使用方法,具有转炉吹氧燃烧稳 定、补热效率高、补热成本低、转炉造渣速度快、脱磷效率高、不 增加钢水有害元素和残余元素含量的优点,达到转炉大废钢比优质 高效低成本低碳绿色冶炼目的。

[0013]

为实现上述目的,本发明所设计的转炉大废钢比冶炼复合造渣 补热剂,由如下重量百分比的原料制备而成:硅铝钙碳合金55~60%, 烧结铝酸钙10~15%,木质炭5~10%,烧结返矿5~10%,锰矿10~15%, 轻烧白云石5~10%,硬脂酸钠0.3~0.5%。

[0014]

优选的,所述硅铝钙碳合金由si、al、ca、c和fe组成,杂质 元素为p、s,其中,si、al、ca、c的重量百分比含量范围为:si, 35~45%,al,5~12%,ca,9~19%,c,4~12%,金属fe的重量百 分比含量范围为:15~25%,杂质元素p、s的重量百分比含量范围 为:p≤0.05%,s≤0.1%。

[0015]

优选的,所述烧结铝酸钙的成分为12cao

·

7al2o3,12cao

· 7al2o3含量≥85%。

[0016]

优选的,所述木质炭是以荆材、木屑、木块、椰壳、果壳、棉 杆或稻壳为原材料,通过蒸馏获得的炭质材料。

[0017]

优选的,所述烧结返矿为钢厂烧结矿破碎筛分后的筛下烧结矿。

[0018]

优选的,所述锰矿为软锰矿或硬锰矿。

[0019]

一种所述转炉大废钢比冶炼复合造渣补热剂的制备方法,包括 如下步骤:

[0020]

a)对原料进行备料;

[0021]

b)将硅铝钙碳合金、木质炭和烧结返矿分别进行破碎,选取5mm 网孔筛网筛分筛下料,获得粒径≤5mm自然级配的颗粒料;将烧结 铝酸钙、锰矿、轻烧白云石分别进行球磨,选取150目筛网筛分筛 下料,获得粒径小于150目的粉料;将硬脂酸钠碾压,选取100目 筛网筛分筛下料,获得粒径小于100目的粉料;

[0022]

c)按照重量百分比称取经过所述步骤b)处理的原料,加入立 式搅拌机中,搅拌混合10~15分钟,获得辊碾混合料;

[0023]

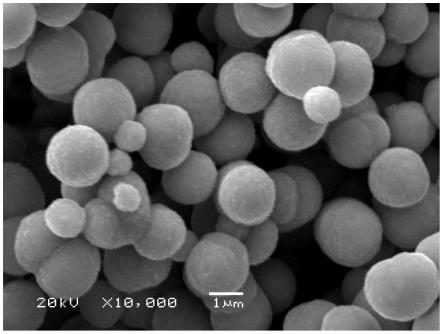

d)将所述步骤c)获得的辊碾混合料加入到大强度对辊压球机, 进行干压成球状体,球状体直径为25~50mm,并采取密封包装方式 进行包装入库,获得转炉大废钢比冶炼复合造渣补热剂。

[0024]

一种所述转炉大废钢比冶炼复合造渣补热剂的使用方法,包括 如下步骤:

[0025]

1)根据转炉入炉铁水化学成分、温度、铁水量与废钢量,采用 转炉冶炼静态模型,进行转炉热平衡与物料平衡计算,按照1kg转 炉大废钢比冶炼复合造渣补热剂加入量对应4~6kg废钢加入量的计 算原则,确定当下大废钢比转炉冶炼条件下的转炉大废钢比冶炼复 合造渣补热剂加入量与废钢加入量;

[0026]

2)在出钢倒渣后的转炉内,先加入垫底造渣熔剂进行转炉垫底, 防止加废钢时砸坏炉底,垫底造渣熔剂加入量为5~10kg/t钢,然后 按照所述步骤1)计算取得的废钢加入量加入废钢,再通过料仓加入 转炉大废钢比冶炼复合造渣补热剂,兑入铁水后下枪开始吹炼,然 后加入第二批造渣熔剂,吹炼至按照转炉冶炼静态模型确定的吹炼 工艺总氧耗的30~35%时,加入第三批造渣熔剂继续吹炼至副枪测温 取样,此后,根据副枪测温取样结果,按照冶炼动态模型进行吹炼, 直至转炉停吹,然后转炉出钢,其中,转炉大废钢比冶炼复合造渣 补热剂的加入量为所述步骤1)计算取得的转炉大废钢比冶炼复合造 渣补热剂加入量,所述第二批造渣熔剂和垫底造渣熔剂的加入量之 和占所有造渣熔剂的重量百分比为70~80%。

[0027]

本发明原理如下:

[0028]

通过硅铝钙碳合金中的高热值si、al、ca合金元素,在转炉补 热过程中形成相应合金元素氧化物,避免高温烟气的形成与外排热 损失,提高发热剂补热过程中的传热速度和转炉补热效率,同时, 多种合金元素吹氧燃烧形成的多种高活性氧化物,不仅增加了转炉 造渣材料的物质组成和低熔点复合氧化物的形成条件,而且高活性 氧化产物促进了复合氧化物的形成速度与转炉造渣成渣速度。

[0029]

通过硅铝钙碳合金中适量的c合金元素以及木质炭的复配,延 缓硅铝钙碳合金在转炉内的氧化燃烧速度和补热时效,改善转炉冶 炼温度制度,提高脱磷效率。

[0030]

通过硅铝钙碳合金中ca合金元素氧化生产的cao,提高补热剂 燃烧产物碱度,降低转炉熔剂消耗,促进转炉成渣进程。

[0031]

通过以低熔点12cao

·

7al2o3为主要成分的烧结铝酸钙和轻烧 白云石的复合加入,不仅提高了转炉造渣成渣速度,而且提高了成 渣的碱度,促进转炉冶炼的渣金反应,同

时,提高炉渣碱度与mgo 含量,降低熔剂消耗与炉衬侵蚀速度。

[0032]

通过烧结返矿、锰矿的配加,降低了转炉造渣熔点,缩短了造 渣成渣时间,改善了转炉脱磷热力学与动力学条件,提高了脱磷效 率,同时,通过烧结返矿和锰矿中的氧化铁与氧化锰对碳素材料燃 烧的催化作用,提高了补热剂中碳素材料的燃烧速度和燃烧效率, 增进了补热剂补热效果。

[0033]

通过硬脂酸钠的引入,提高了转炉大废钢比冶炼复合造渣补热 剂的防水性,避免了补热剂存储与运途中的吸湿受潮,同时通过硬 脂酸钠的中温分解与搅拌,改善了转炉造渣成渣热力学与动力学行 为,提高了成渣速度。

[0034]

本发明与现有技术相比,具有以下优点:

[0035]

1、转炉大废钢比冶炼复合造渣补热剂具有氧化燃烧热值高、有 害元素含量低、成本低、制备方便、促进转炉造渣成渣、提高转炉 脱磷效率等特点;

[0036]

2、作为转炉冶炼补热剂应用,具有转炉吹氧燃烧稳定、补热效 率高、补热成本低、转炉造渣速度快、脱磷效率高、不增加钢水有 害元素和残余元素含量的优点,达到转炉大废钢比优质高效低成本 低碳绿色冶炼目的;

[0037]

3、通过转炉大废钢比冶炼复合造渣补热剂的制备和使用方法, 保证了转炉大废钢比冶炼复合造渣补热剂的制备质量和应用效果, 通过工业性试验,实现了转炉高效补热与快速造渣的同步实施,达 到了降低转炉补热剂与熔剂消耗、提高转炉废钢比与金属收得率、 缩短冶炼周期、稳定出钢质量等综合目的,满足了转炉大废钢比优 质高效低成本低碳绿色冶炼的生产需求。

具体实施方式

[0038]

下面结合具体实施例对本发明作进一步的详细说明。

[0039]

实施例1

[0040]

一种转炉大废钢比冶炼复合造渣补热剂,由如下重量百分比的 原料制备而成:硅铝钙碳合金55%,烧结铝酸钙10%,木质炭8%, 烧结返矿6%,锰矿13%,轻烧白云石7.5%,硬脂酸钠0.5%。

[0041]

硅铝钙碳合金由si、al、ca、c和fe组成,杂质元素为p、s, 其中,si、al、ca、c的重量百分比含量范围为:si,35%,al,12%, ca,18%,c,9%,金属fe的重量百分比含量范围为:25%,杂质 元素p、s的重量百分比含量范围为:p≤0.05%,s≤0.1%。

[0042]

烧结铝酸钙的成分为12cao

·

7al2o3,12cao

·

7al2o3的重量百分 比为85%。

[0043]

其中,木质炭是以荆材为原材料,通过蒸馏获得的炭质材料, 烧结返矿为钢厂烧结矿破碎筛分后的筛下烧结矿,锰矿为软锰矿, 轻烧白云石为市售产品,硬脂酸钠为工业级硬脂酸钠。

[0044]

本实施例转炉大废钢比冶炼复合造渣补热剂的制备方法,包括 如下步骤:

[0045]

a)对原料进行备料;

[0046]

b)将硅铝钙碳合金、木质炭和烧结返矿分别进行破碎,选取5mm 网孔筛网筛分筛下料,获得粒径≤5mm自然级配的颗粒料;将烧结 铝酸钙、锰矿、轻烧白云石分别进行球磨,选取150目筛网筛分筛 下料,获得粒径小于150目的粉料;将硬脂酸钠碾压,选取100目 筛网筛分筛下料,获得粒径小于100目的粉料;

[0047]

c)按照重量百分比称取经过步骤b)处理的原料,加入立式搅 拌机中,搅拌混合10分钟,获得辊碾混合料;

[0048]

d)将步骤c)获得的辊碾混合料加入到大强度对辊压球机,进 行干压成球状体,球状体直径为25mm,并采取密封包装方式进行包 装入库,获得转炉大废钢比冶炼复合造渣补热剂。

[0049]

本实施例转炉大废钢比冶炼复合造渣补热剂的使用方法,包括 如下步骤:

[0050]

1)根据转炉入炉铁水化学成分、温度、铁水量与废钢量,采用 转炉冶炼静态模型,进行转炉热平衡与物料平衡计算,按照1kg转 炉大废钢比冶炼复合造渣补热剂加入量对应4kg废钢加入量的计算 原则,确定当下大废钢比转炉冶炼条件下的转炉大废钢比冶炼复合 造渣补热剂加入量与废钢加入量;

[0051]

2)在出钢倒渣后的转炉内,先加入垫底造渣熔剂进行转炉垫底, 垫底造渣熔剂加入量为5kg/t钢,然后按照步骤1)计算取得的废钢 加入量加入废钢,再通过料仓加入转炉大废钢比冶炼复合造渣补热 剂,兑入铁水后下枪开始吹炼,然后加入第二批造渣熔剂,吹炼至 按照转炉冶炼静态模型确定的吹炼工艺总氧耗的30%时,加入第三 批造渣熔剂继续吹炼至副枪测温取样,此后,根据副枪测温取样结 果,按照冶炼动态模型进行吹炼,直至转炉停吹,然后转炉出钢, 其中,转炉大废钢比冶炼复合造渣补热剂的加入量为步骤1)计算取 得的转炉大废钢比冶炼复合造渣补热剂加入量,第二批造渣熔剂和 垫底造渣熔剂的加入量之和占所有造渣熔剂的重量百分比为70%。

[0052]

实施例2

[0053]

一种转炉大废钢比冶炼复合造渣补热剂,由如下重量百分比的 原料制备而成:硅铝钙碳合金60%,烧结铝酸钙12%,木质炭10%, 烧结返矿5%,锰矿7%,轻烧白云石5.7%,硬脂酸钠0.3%。

[0054]

硅铝钙碳合金由si、al、ca、c和fe组成,杂质元素为p、s, 其中,si、al、ca、c的重量百分比含量范围为:si,45%,al,10%, ca,9%,c,12%,金属fe的重量百分比含量范围为:24%,杂质 元素p、s的重量百分比含量范围为:p≤0.05%,s≤0.1%。

[0055]

烧结铝酸钙的成分为12cao

·

7al2o3,12cao

·

7al2o3的重量百分 为83%。

[0056]

木质炭是以木屑为原材料,通过蒸馏获得的炭质材料,烧结返 矿为钢厂烧结矿破碎筛分后的筛下烧结矿,锰矿为硬锰矿,轻烧白 云石为市售产品,硬脂酸钠为工业级硬脂酸钠。

[0057]

本实施例转炉大废钢比冶炼复合造渣补热剂的制备方法,包括 如下步骤:

[0058]

a)对原料进行备料;

[0059]

b)将硅铝钙碳合金、木质炭和烧结返矿分别进行破碎,选取5mm 网孔筛网筛分筛下料,获得粒径≤5mm自然级配的颗粒料;将烧结 铝酸钙、锰矿、轻烧白云石分别进行球磨,选取150目筛网筛分筛 下料,获得粒径小于150目的粉料;将硬脂酸钠碾压,选取100目 筛网筛分筛下料,获得粒径小于100目的粉料;

[0060]

c)按照重量百分比称取经过步骤b)处理的原料,加入立式搅 拌机中,搅拌混合15分钟,获得辊碾混合料;

[0061]

d)将步骤c)获得的辊碾混合料加入到大强度对辊压球机,进 行干压成球状体,球状体直径为50mm,并采取密封包装方式进行包 装入库,获得转炉大废钢比冶炼复合造渣补

热剂。

[0062]

本实施例转炉大废钢比冶炼复合造渣补热剂的使用方法,包括 如下步骤:

[0063]

1)根据转炉入炉铁水化学成分、温度、铁水量与废钢量,采用 转炉冶炼静态模型,进行转炉热平衡与物料平衡计算,按照1kg转 炉大废钢比冶炼复合造渣补热剂加入量对应6kg废钢加入量的计算 原则,确定当下大废钢比转炉冶炼条件下的转炉大废钢比冶炼复合 造渣补热剂加入量与废钢加入量;

[0064]

2)在出钢倒渣后的转炉内,先加入垫底造渣熔剂进行转炉垫底, 垫底造渣熔剂加入量为10kg/t钢,然后按照步骤1)计算取得的废 钢加入量加入废钢,再通过料仓加入转炉大废钢比冶炼复合造渣补 热剂,兑入铁水后下枪开始吹炼,然后加入第二批造渣熔剂,吹炼 至按照转炉冶炼静态模型确定的吹炼工艺总氧耗的35%时,加入第 三批造渣熔剂继续吹炼至副枪测温取样,此后,根据副枪测温取样 结果,按照冶炼动态模型进行吹炼,直至转炉停吹,然后转炉出钢, 其中,转炉大废钢比冶炼复合造渣补热剂的加入量为步骤1)计算取 得的转炉大废钢比冶炼复合造渣补热剂加入量,第二批造渣熔剂和 垫底造渣熔剂的加入量之和占所有造渣熔剂的重量百分比为80%。

[0065]

实施例3

[0066]

一种转炉大废钢比冶炼复合造渣补热剂,由如下重量百分比的 原料制备而成:硅铝钙碳合金58%,烧结铝酸钙15%,木质炭5%, 烧结返矿6.6%,锰矿10%,轻烧白云石5%,硬脂酸钠0.4%。

[0067]

硅铝钙碳合金由si、al、ca、c和fe组成,杂质元素为p、s, 其中,si、al、ca、c的重量百分比含量范围为:si,43%,al,10%, ca,19%,c,12%,金属fe的重量百分比含量范围为:15%,杂质 元素p、s的重量百分比含量范围为:p≤0.05%,s≤0.1%。

[0068]

烧结铝酸钙的成分为12cao

·

7al2o3,12cao

·

7al2o3的重量百分 比为82%。

[0069]

木质炭是以木块为原材料,通过蒸馏获得的炭质材料,烧结返 矿为钢厂烧结矿破碎筛分后的筛下烧结矿,锰矿为硬锰矿,轻烧白 云石为市售产品,硬脂酸钠为工业级硬脂酸钠。

[0070]

本实施例转炉大废钢比冶炼复合造渣补热剂的制备方法,包括 如下步骤:

[0071]

a)对原料进行备料;

[0072]

b)将硅铝钙碳合金、木质炭和烧结返矿分别进行破碎,选取5mm 网孔筛网筛分筛下料,获得粒径≤5mm自然级配的颗粒料;将烧结 铝酸钙、锰矿、轻烧白云石分别进行球磨,选取150目筛网筛分筛 下料,获得粒径小于150目的粉料;将硬脂酸钠碾压,选取100目 筛网筛分筛下料,获得粒径小于100目的粉料;

[0073]

c)按照重量百分比称取经过步骤b)处理的原料,加入立式搅 拌机中,搅拌混合13分钟,获得辊碾混合料;

[0074]

d)将步骤c)获得的辊碾混合料加入到大强度对辊压球机,进 行干压成球状体,球状体直径为35mm,并采取密封包装方式进行包 装入库,获得转炉大废钢比冶炼复合造渣补热剂。

[0075]

本实施例转炉大废钢比冶炼复合造渣补热剂的使用方法,包括 如下步骤:

[0076]

1)根据转炉入炉铁水化学成分、温度、铁水量与废钢量,采用 转炉冶炼静态模型,进行转炉热平衡与物料平衡计算,按照1kg转 炉大废钢比冶炼复合造渣补热剂加入量对应

5kg废钢加入量的计算 原则,确定当下大废钢比转炉冶炼条件下的转炉大废钢比冶炼复合 造渣补热剂加入量与废钢加入量;

[0077]

2)在出钢倒渣后的转炉内,先加入垫底造渣熔剂进行转炉垫底, 垫底造渣熔剂加入量为8kg/t钢,然后按照步骤1)计算取得的废钢 加入量加入废钢,再通过料仓加入转炉大废钢比冶炼复合造渣补热 剂,兑入铁水后下枪开始吹炼,然后加入第二批造渣熔剂,吹炼至 按照转炉冶炼静态模型确定的吹炼工艺总氧耗的33%时,加入第三 批造渣熔剂继续吹炼至副枪测温取样,此后,根据副枪测温取样结 果,按照冶炼动态模型进行吹炼,直至转炉停吹,然后转炉出钢, 其中,转炉大废钢比冶炼复合造渣补热剂的加入量为步骤1)计算取 得的转炉大废钢比冶炼复合造渣补热剂加入量,第二批造渣熔剂和 垫底造渣熔剂的加入量之和占所有造渣熔剂的重量百分比为75%。

[0078]

实施例4

[0079]

一种转炉大废钢比冶炼复合造渣补热剂,由如下重量百分比的 原料制备而成:硅铝钙碳合金56%,烧结铝酸钙10.6%,木质炭6%, 烧结返矿10%,锰矿11%,轻烧白云石6%,硬脂酸钠0.4%。

[0080]

硅铝钙碳合金由si、al、ca、c和fe组成,杂质元素为p、s, 其中,si、al、ca、c的重量百分比含量范围为:si,43%,al,5%, ca,17%,c,11%,金属fe的重量百分比含量范围为:23%,杂质 元素p、s的重量百分比含量范围为:p≤0.05%,s≤0.1%。

[0081]

烧结铝酸钙的成分为12cao

·

7al2o3,12cao

·

7al2o3的重量百分 比为85%。

[0082]

木质炭是以椰壳为原材料,通过蒸馏获得的炭质材料,烧结返 矿为钢厂烧结矿破碎筛分后的筛下烧结矿,锰矿为软锰矿,轻烧白 云石为市售产品,硬脂酸钠为工业级硬脂酸钠。

[0083]

本实施例转炉大废钢比冶炼复合造渣补热剂的制备方法,包括 如下步骤:

[0084]

a)对原料进行备料;

[0085]

b)将硅铝钙碳合金、木质炭和烧结返矿分别进行破碎,选取5mm 网孔筛网筛分筛下料,获得粒径≤5mm自然级配的颗粒料;将烧结 铝酸钙、锰矿、轻烧白云石分别进行球磨,选取150目筛网筛分筛 下料,获得粒径小于150目的粉料;将硬脂酸钠碾压,选取100目 筛网筛分筛下料,获得粒径小于100目的粉料;

[0086]

c)按照重量百分比称取经过步骤b)处理的原料,加入立式搅 拌机中,搅拌混合12分钟,获得辊碾混合料;

[0087]

d)将步骤c)获得的辊碾混合料加入到大强度对辊压球机,进 行干压成球状体,球状体直径为40mm,并采取密封包装方式进行包 装入库,获得转炉大废钢比冶炼复合造渣补热剂。

[0088]

本实施例转炉大废钢比冶炼复合造渣补热剂的使用方法,包括 如下步骤:

[0089]

1)根据转炉入炉铁水化学成分、温度、铁水量与废钢量,采用 转炉冶炼静态模型,进行转炉热平衡与物料平衡计算,按照1kg转 炉大废钢比冶炼复合造渣补热剂加入量对应4.5kg废钢加入量的计 算原则,确定当下大废钢比转炉冶炼条件下的转炉大废钢比冶炼复 合造渣补热剂加入量与废钢加入量;

[0090]

2)在出钢倒渣后的转炉内,先加入垫底造渣熔剂进行转炉垫底, 垫底造渣熔剂加入量为8kg/t钢,然后按照步骤1)计算取得的废钢 加入量加入废钢,再通过料仓加入转炉

大废钢比冶炼复合造渣补热 剂,兑入铁水后下枪开始吹炼,然后加入第二批造渣熔剂,吹炼至 按照转炉冶炼静态模型确定的吹炼工艺总氧耗的32%时,加入第三 批造渣熔剂继续吹炼至副枪测温取样,此后,根据副枪测温取样结 果,按照冶炼动态模型进行吹炼,直至转炉停吹,然后转炉出钢, 其中,转炉大废钢比冶炼复合造渣补热剂的加入量为步骤1)计算取 得的转炉大废钢比冶炼复合造渣补热剂加入量,第二批造渣熔剂和 垫底造渣熔剂的加入量之和占所有造渣熔剂的重量百分比为76%。

[0091]

实施例5

[0092]

一种转炉大废钢比冶炼复合造渣补热剂,由如下重量百分比的 原料制备而成:硅铝钙碳合金55%,烧结铝酸钙11%,木质炭5%, 烧结返矿7%,锰矿11.5%,轻烧白云石10%,硬脂酸钠0.5%。

[0093]

硅铝钙碳合金由si、al、ca、c和fe组成,杂质元素为p、s, 其中,si、al、ca、c的重量百分比含量范围为:si,44%,al,10%, ca,17%,c,4%,金属fe的重量百分比含量范围为:24%,杂质 元素p、s的重量百分比含量范围为:p≤0.05%,s≤0.1%。

[0094]

烧结铝酸钙的成分为12cao

·

7al2o3,12cao

·

7al2o3的重量百分 比为82%。

[0095]

木质炭是以果壳为原材料,通过蒸馏获得的炭质材料,烧结返 矿为钢厂烧结矿破碎筛分后的筛下烧结矿,锰矿为软锰矿,轻烧白 云石为市售产品,硬脂酸钠为工业级硬脂酸钠。

[0096]

本实施例转炉大废钢比冶炼复合造渣补热剂的制备方法,包括 如下步骤:

[0097]

a)对原料进行备料;

[0098]

b)将硅铝钙碳合金、木质炭和烧结返矿分别进行破碎,选取5mm 网孔筛网筛分筛下料,获得粒径≤5mm自然级配的颗粒料;将烧结 铝酸钙、锰矿、轻烧白云石分别进行球磨,选取150目筛网筛分筛 下料,获得粒径小于150目的粉料;将硬脂酸钠碾压,选取100目 筛网筛分筛下料,获得粒径小于100目的粉料;

[0099]

c)按照重量百分比称取经过步骤b)处理的原料,加入立式搅 拌机中,搅拌混合15分钟,获得辊碾混合料;

[0100]

d)将步骤c)获得的辊碾混合料加入到大强度对辊压球机,进 行干压成球状体,球状体直径为45mm,并采取密封包装方式进行包 装入库,获得转炉大废钢比冶炼复合造渣补热剂。

[0101]

本实施例转炉大废钢比冶炼复合造渣补热剂的使用方法,包括 如下步骤:

[0102]

1)根据转炉入炉铁水化学成分、温度、铁水量与废钢量,采用 转炉冶炼静态模型,进行转炉热平衡与物料平衡计算,按照1kg转 炉大废钢比冶炼复合造渣补热剂加入量对应6kg废钢加入量的计算 原则,确定当下大废钢比转炉冶炼条件下的转炉大废钢比冶炼复合 造渣补热剂加入量与废钢加入量;

[0103]

2)在出钢倒渣后的转炉内,先加入垫底造渣熔剂进行转炉垫底, 垫底造渣熔剂加入量为8kg/t钢,然后按照步骤1)计算取得的废钢 加入量加入废钢,再通过料仓加入转炉大废钢比冶炼复合造渣补热 剂,兑入铁水后下枪开始吹炼,然后加入第二批造渣熔剂,吹炼至 按照转炉冶炼静态模型确定的吹炼工艺总氧耗的35%时,加入第三 批造渣熔剂继续吹炼至副枪测温取样,此后,根据副枪测温取样结 果,按照冶炼动态模型进行吹炼,直至转炉停吹,然后转炉出钢, 其中,转炉大废钢比冶炼复合造渣补热剂的加入量为步骤1)计算

取 得的转炉大废钢比冶炼复合造渣补热剂加入量,第二批造渣熔剂和 垫底造渣熔剂的加入量之和占所有造渣熔剂的重量百分比为75%。

[0104]

实施例6

[0105]

一种转炉大废钢比冶炼复合造渣补热剂,由如下重量百分比的 原料制备而成:硅铝钙碳合金56%,烧结铝酸钙11%,木质炭5%, 烧结返矿6%,锰矿15%,轻烧白云石6.7%,硬脂酸钠0.3%。

[0106]

硅铝钙碳合金由si、al、ca、c和fe组成,杂质元素为p、s, 其中,si、al、ca、c的重量百分比含量范围为:si,42%,al,11%, ca,18%,c,8%,金属fe的重量百分比含量范围为:20%,杂质 元素p、s的重量百分比含量范围为:p≤0.05%,s≤0.1%。

[0107]

烧结铝酸钙的成分为12cao

·

7al2o3,12cao

·

7al2o3的重量百分 比为83%。

[0108]

木质炭是以棉杆为原材料,通过蒸馏获得的炭质材料,烧结返 矿为钢厂烧结矿破碎筛分后的筛下烧结矿,锰矿为软锰矿,轻烧白 云石为市售产品,硬脂酸钠为工业级硬脂酸钠。

[0109]

本实施例转炉大废钢比冶炼复合造渣补热剂的制备方法,包括 如下步骤:

[0110]

a)对原料进行备料;

[0111]

b)将硅铝钙碳合金、木质炭和烧结返矿分别进行破碎,选取5mm 网孔筛网筛分筛下料,获得粒径≤5mm自然级配的颗粒料;将烧结 铝酸钙、锰矿、轻烧白云石分别进行球磨,选取150目筛网筛分筛 下料,获得粒径小于150目的粉料;将硬脂酸钠碾压,选取100目 筛网筛分筛下料,获得粒径小于100目的粉料;

[0112]

c)按照重量百分比称取经过步骤b)处理的原料,加入立式搅 拌机中,搅拌混合12分钟,获得辊碾混合料;

[0113]

d)将步骤c)获得的辊碾混合料加入到大强度对辊压球机,进 行干压成球状体,球状体直径为30mm,并采取密封包装方式进行包 装入库,获得转炉大废钢比冶炼复合造渣补热剂。

[0114]

本实施例转炉大废钢比冶炼复合造渣补热剂的使用方法,包括 如下步骤:

[0115]

1)根据转炉入炉铁水化学成分、温度、铁水量与废钢量,采用 转炉冶炼静态模型,进行转炉热平衡与物料平衡计算,按照1kg转 炉大废钢比冶炼复合造渣补热剂加入量对应5kg废钢加入量的计算 原则,确定当下大废钢比转炉冶炼条件下的转炉大废钢比冶炼复合 造渣补热剂加入量与废钢加入量;

[0116]

2)在出钢倒渣后的转炉内,先加入垫底造渣熔剂进行转炉垫底, 垫底造渣熔剂加入量为6kg/t钢,然后按照步骤1)计算取得的废钢 加入量加入废钢,再通过料仓加入转炉大废钢比冶炼复合造渣补热 剂,兑入铁水后下枪开始吹炼,然后加入第二批造渣熔剂,吹炼至 按照转炉冶炼静态模型确定的吹炼工艺总氧耗的32%时,加入第三 批造渣熔剂继续吹炼至副枪测温取样,此后,根据副枪测温取样结 果,按照冶炼动态模型进行吹炼,直至转炉停吹,然后转炉出钢, 其中,转炉大废钢比冶炼复合造渣补热剂的加入量为步骤1)计算取 得的转炉大废钢比冶炼复合造渣补热剂加入量,第二批造渣熔剂和 垫底造渣熔剂的加入量之和占所有造渣熔剂的重量百分比为72%。

[0117]

实施例7

[0118]

一种转炉大废钢比冶炼复合造渣补热剂,由如下重量百分比的 原料制备而成:硅

铝钙碳合金56.7%,烧结铝酸钙12%,木质炭7%, 烧结返矿7%,锰矿11%,轻烧白云石6%,硬脂酸钠0.3%。

[0119]

硅铝钙碳合金由si、al、ca、c和fe组成,杂质元素为p、s, 其中,si、al、ca、c的重量百分比含量范围为:si,43%,al,9%, ca,16%,c,11%,金属fe的重量百分比含量范围为:21%,杂质 元素p、s的重量百分比含量范围为:p≤0.05%,s≤0.1%。

[0120]

烧结铝酸钙的成分为12cao

·

7al2o3,12cao

·

7al2o3的重量百分 比为85%。

[0121]

木质炭是以稻壳为原材料,通过蒸馏获得的炭质材料,烧结返 矿为钢厂烧结矿破碎筛分后的筛下烧结矿,锰矿为硬锰矿,轻烧白 云石为市售产品,硬脂酸钠为工业级硬脂酸钠。

[0122]

本实施例转炉大废钢比冶炼复合造渣补热剂的制备方法,包括 如下步骤:

[0123]

a)对原料进行备料;

[0124]

b)将硅铝钙碳合金、木质炭和烧结返矿分别进行破碎,选取5mm 网孔筛网筛分筛下料,获得粒径≤5mm自然级配的颗粒料;将烧结 铝酸钙、锰矿、轻烧白云石分别进行球磨,选取150目筛网筛分筛 下料,获得粒径小于150目的粉料;将硬脂酸钠碾压,选取100目 筛网筛分筛下料,获得粒径小于100目的粉料;

[0125]

c)按照重量百分比称取经过步骤b)处理的原料,加入立式搅 拌机中,搅拌混合10分钟,获得辊碾混合料;

[0126]

d)将步骤c)获得的辊碾混合料加入到大强度对辊压球机,进 行干压成球状体,球状体直径为30mm,并采取密封包装方式进行包 装入库,获得转炉大废钢比冶炼复合造渣补热剂。

[0127]

本实施例转炉大废钢比冶炼复合造渣补热剂的使用方法,包括 如下步骤:

[0128]

1)根据转炉入炉铁水化学成分、温度、铁水量与废钢量,采用 转炉冶炼静态模型,进行转炉热平衡与物料平衡计算,按照1kg转 炉大废钢比冶炼复合造渣补热剂加入量对应5kg废钢加入量的计算 原则,确定当下大废钢比转炉冶炼条件下的转炉大废钢比冶炼复合 造渣补热剂加入量与废钢加入量;

[0129]

2)在出钢倒渣后的转炉内,先加入垫底造渣熔剂进行转炉垫底, 垫底造渣熔剂加入量为10kg/t钢,然后按照步骤1)计算取得的废 钢加入量加入废钢,再通过料仓加入转炉大废钢比冶炼复合造渣补 热剂,兑入铁水后下枪开始吹炼,然后加入第二批造渣熔剂,吹炼 至按照转炉冶炼静态模型确定的吹炼工艺总氧耗的35%时,加入第 三批造渣熔剂继续吹炼至副枪测温取样,此后,根据副枪测温取样 结果,按照冶炼动态模型进行吹炼,直至转炉停吹,然后转炉出钢, 其中,转炉大废钢比冶炼复合造渣补热剂的加入量为步骤1)计算取 得的转炉大废钢比冶炼复合造渣补热剂加入量,第二批造渣熔剂和 垫底造渣熔剂的加入量之和占所有造渣熔剂的重量百分比为75%。

[0130]

经统计,上述实施例中,相比现有技术,每公斤补热剂平均废 钢消耗增加以及转炉冶炼周期缩短如下表所示:

[0131][0132]

在上述实施例中,每公斤补热剂平均废钢消耗增加5kg,入炉 铁水比0.8~0.85条件下转炉冶炼周期缩短了1.5min以上。

[0133]

本发明转炉大废钢比冶炼复合造渣补热剂及其制备和使用方法, 制得的转炉大废钢比冶炼复合造渣补热剂具有氧化燃烧热值高、有 害元素含量低、成本低、制备方便、促进转炉造渣成渣、提高转炉 脱磷效率等特点;作为转炉冶炼补热剂应用,具有转炉吹氧燃烧稳 定、补热效率高、补热成本低、转炉造渣速度快、脱磷效率高、不 增加钢水有害元素和残余元素含量的优点,达到转炉大废钢比优质 高效低成本低碳绿色冶炼目的;通过转炉大废钢比冶炼复合造渣补 热剂的制备和使用方法,保证了转炉大废钢比冶炼复合造渣补热剂 的制备质量和应用效果,通过工业性试验,实现了转炉高效补热与 快速造渣的同步实施,达到了降低转炉补热剂与熔剂消耗、提高转 炉废钢比与金属收得率、缩短冶炼周期、稳定出钢质量等综合目的, 满足了转炉大废钢比优质高效低成本低碳绿色冶炼的生产需求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。