1.本实用新型涉及一种制造模具,尤其涉及一种适用于车门内门板外壳的制造模具,属于汽车零部件制造领域。

背景技术:

2.对于汽车车门来看,其内侧门板为了满足后续夹层部件的安装,会用到门板外壳。目前常规的方式是采用模具进行浇铸制造。但是,其在脱模的时候容易产生模具粘连,在产品的边缘容易出现形变或是开裂,影响最终的品质。

技术实现要素:

3.本实用新型的目的是解决上述现有技术的不足,提出一种适用于车门内门板外壳的制造模具。

4.为了达到上述目的适用于车门内门板外壳的制造模具,本实用新型所采用的技术方案为:

5.适用于车门内门板外壳的制造模具,包括有下模座,所述下模座上设置有上模座,其中:所述下模座内镜像分布有浇铸型腔,所述浇铸型腔内设置有内门板外壳造型槽,所述内门板外壳造型槽外分布有若干溢流孔,所述内门板外壳造型槽外还分布有若干脱模引导结构,所述内门板外壳造型槽外导通连接有若干主排溢槽;所述上模座上侧面对应浇铸型腔的位置设置有若干浇铸孔,所述浇铸孔之间连接有副排溢槽。所述上模座下侧面对应浇铸型腔的位置设置有浇铸内芯。

6.进一步地,上述的适用于车门内门板外壳的制造模具,其中,所述内门板外壳造型槽的边缘分布有延展结合边生成槽,所述延展结合边生成槽上设置有外延扩展槽。

7.更进一步地,上述的适用于车门内门板外壳的制造模具,其中,所述脱模引导结构包括有脱模主槽,所述脱模主槽上延伸有若干脱模副槽,所述脱模副槽与内门板外壳造型槽的边缘相导通。

8.更进一步地,上述的适用于车门内门板外壳的制造模具,其中,所述浇铸孔包括有孔本体,所述孔本体外围同心环绕有若干缓冲槽。

9.更进一步地,上述的适用于车门内门板外壳的制造模具,其中,所述上模座上分布有若干导通的排气孔。

10.更进一步地,上述的适用于车门内门板外壳的制造模具,其中,所述下模座边缘设置有若干定位槽,所述上模座对应位置处设置有定位杆,下模座与上模座结合时,定位杆插入定位槽内。

11.再进一步地,上述的适用于车门内门板外壳的制造模具,其中,所述主排溢槽上设置扩展槽。

12.本实用新型的有益效果主要体现在:

13.1、设有溢流孔,可以保证浇铸材料的在填充完毕后的适当外溢,避免出现浇铸死

角。

14.2、设有脱模引导结构,可以保证顺利脱模,且有效吸收外部应力,不会损伤产品。

15.3、设有若干主排溢槽、副排溢槽,确保浇铸材料的顺利流入,不会出现拥堵。

16.4、增设有排气孔,便于空气外排,不会出现空鼓且减少微小气泡的产生。

17.5、整体构造简单,可以实现两个车门内门板外壳的同步制造。

附图说明

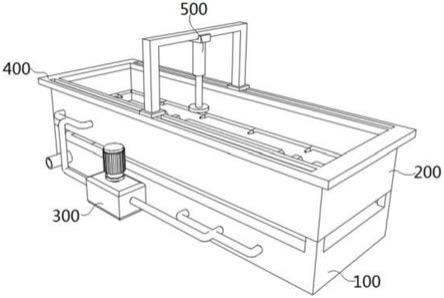

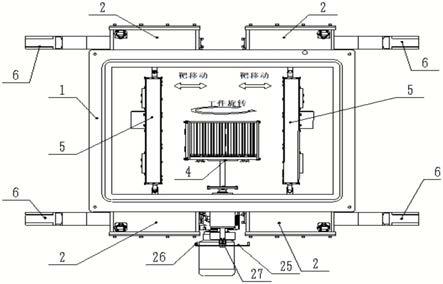

18.图1是下模座结构示意图。

19.图2是上模座的顶部结构示意图。

具体实施方式

20.本实用新型提供一种适用于车门内门板外壳的制造模具。以下结合附图对本实用新型技术方案进行详细描述,以使其更易于理解和掌握。

21.如图1至2所示的适用于车门内门板外壳的制造模具,包括有下模座1,下模座1上设置有上模座2,其与众不同之处在于:为了实现同步浇铸,提高加工效率,在下模座1内镜像分布有浇铸型腔3。具体来说,为了有利于车门内门板外壳的完整成型,便于浇铸介质流遍下模座1的预设位置,在浇铸型腔3内设置有内门板外壳造型槽4。同时,为了避免浇铸介质在某一时段发生流量波动,对内部造成冲击因为冷却温度的不同而出现浇铸死角,可以对过流的浇铸介质进行适当的外排分流,在内门板外壳造型槽4外分布有若干溢流孔5。考虑到脱模的便利,不会造成成品与模具出现非必要的粘连,避免造成成品脱模损伤,采用的内门板外壳造型槽4外还分布有若干脱模引导结构9。考虑到常规制造期间,为了避免成品的内部出现“缺肉”缺陷,可能会适当的多导入浇铸介质以进行填充,为了避免多余的浇铸介质在冷却后造成上模座2、下模座1结合处的非必要粘连,不影响后续的模具分离,本实用新型在内门板外壳造型槽4外导通连接有若干主排溢槽6。并且,为了满足同一时间多流量的汇入,便于在单位时间内提高浇铸材质的填充率,缩短加工时间,上模座2上侧面对应浇铸型腔3的位置设置有若干浇铸孔7。同样,为了减少可能出现的模具粘连,在浇铸孔7之间连接有副排溢槽8。再者,为了实现车门内门板外壳的双面同步成型,上模座2下侧面对应浇铸型腔3的位置设置有浇铸内芯。浇铸内芯的外形与当前的浇铸型腔3相配合即可,可预留适当的结合结构预留区域,可采用业内常规手段进行对应加工,在此不再赘述。

22.结合本实用新型一较佳的实施方式来看,考虑到成品最终需要去车门的其他结构进行有效结合,为了实现结合期间的预定位,可在内门板外壳造型槽4的边缘分布有延展结合边生成槽10,延展结合边生成槽10上设置有外延扩展槽14。这样,可以让成品外部拥有适当的延展结合结构,便于后续作为螺丝衔接预留边,无需在装配的时候额外增设辅助边,缩短了后续车门的结合工序。

23.进一步来看,考虑到冷却完毕后的顺利脱模,脱模引导结构9包括有脱模主槽,脱模主槽上延伸有若干脱模副槽,脱模副槽与内门板外壳造型槽4的边缘相导通。这样,在成品与模具分离的时候,脱模主槽、脱模副槽可以满足适当的应力释放,在遭受局部应力的时候顺利断裂,不会让应力传递到门板较薄的边缘,提高了成品的优良率。

24.结合实际实施来看,为了让浇铸介质顺利流入,采用的浇铸孔7包括有孔本体,孔

本体外围同心环绕有若干缓冲槽11。这样,浇铸介质可以通过缓冲槽11的引导,实现类似喷洒的分散型导入,更好的填充浇铸型腔3,避免出现浇铸死角。

25.再进一步来看,让浇铸期间可能混入的空气尽快外排,减少非必要的砂孔,提高薄车门内门板外壳壁边缘的紧密程度,且不会在较厚的结构处出现内部空鼓,可在上模座2上分布有若干导通的排气孔12。

26.同时,考虑到加工期间的顺利合模,避免可能出现的合模误差,下模座1边缘设置有若干定位槽13,上模座2对应位置处设置有定位杆,下模座1与上模座2结合时,定位杆插入定位槽13内。并且,针对某些较为粘稠的浇铸材质来看,为了避免主排溢槽6在使用期间自身出现封堵,提高多余浇铸材料的顺利外排,在主排溢槽6上设置扩展槽14。由此,提高主排溢槽6的外部空间,满足余料外排的时候还不会出现空气进入。

27.通过以上描述可以发现,本实用新型有如下优点:

28.1、设有溢流孔,可以保证浇铸材料的在填充完毕后的适当外溢,避免出现浇铸死角。

29.2、设有脱模引导结构,可以保证顺利脱模,且有效吸收外部应力,不会损伤产品。

30.3、设有若干主排溢槽、副排溢槽,确保浇铸材料的顺利流入,不会出现拥堵。

31.4、增设有排气孔,便于空气外排,不会出现空鼓且减少微小气泡的产生。

32.5、整体构造简单,可以实现两个车门内门板外壳的同步制造。

33.以上对本实用新型的技术方案进行了充分描述,需要说明的是,本实用新型的具体实施方式并不受上述描述的限制,本领域的普通技术人员依据本实用新型的精神实质在结构、方法或功能等方面采用等同变换或者等效变换而形成的所有技术方案,均落在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。