1.本实用新型涉及灯具模具领域,尤其涉及一种反光板模具。

背景技术:

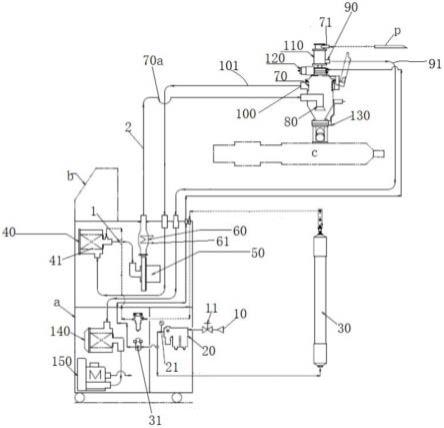

2.如附图1所示,反光板作为灯具内部的一个安装结构,通常用于光源板和电线的配置,具体地,通过反光板上的多处撕破折弯开口形成的弯折部分与光源板插接,而光源板的电线穿过撕破折弯开口延伸至反光板背部,由反光板背部的撕破折弯开口的弯折部分进行压紧固定;传统的模具设计时,通常采用一体式,通过一个模具来对工件整体进行加工,而由于反光板本身长度较长,且反光板上撕破折弯开口多,采用一体式的模具会因为模具长度加大成本,同时模具长度越长,其本身的加工精度也难以保证,使用时对于反光板这种多撕破折弯开口的类型更难以加工精准。

技术实现要素:

3.本实用新型所要解决的技术问题是:提供一种采用分体式模具,提高加工精度的反光板模具。

4.为了解决上述技术问题,本实用新型采用的技术方案为:一种反光板模具,包括上模座、下模座和多个上夹板,所述上夹板连接于上模座下侧并与下模座上侧相对,多个上夹板沿上模座长度方向依次布置;所述上模座上设置有多个套筒通孔,所述上夹板对应套筒通孔设置有与之相连通定位通孔。

5.进一步地,还包括撕破组件,所述撕破组件用于对工件进行撕破折弯,所述撕破组件包括多个撕破连接座和设置于撕破连接座上朝向下模座的撕破顶杆,所述上模座对应撕破连接座设置有安装槽,多个所述撕破连接座对应工件的撕破折弯部位设置于上模座的安装槽并与上夹板锁付。

6.进一步地,所述撕破顶杆呈矩形,所述撕破顶杆朝向下模座的一端具有倾斜斜面,所述倾斜斜面与撕破顶杆的侧面共同形成撕破尖端;所述撕破顶杆朝向下模座的一端与工件所需的适配形状相适配。

7.进一步地,所述撕破顶杆的一侧还设有加强块,以提高撕破顶杆的强度。

8.进一步地,所述加强块朝向下模座的一端设置有倾斜斜面。

9.进一步地,还包括凹模板和压块,所述凹模板锁付于下模座上侧,所述凹模板上设置有压槽,所述压块与压槽相对并连接于撕破连接座上。

10.进一步地,所述凹模板上对应撕破顶杆设置有让位口。

11.进一步地,还包括裁切块,所述凹模板上对应工件的前后端设置有裁切口,所述裁切块锁付于上夹板并与裁切口相对。

12.本实用新型的有益效果在于:采用多个上夹板的形式,通过上模座的套筒通孔和上夹板的定位通孔的设置,由多个上夹板来拼接对应反光板的整体长度,由上模座移动时所需安装的套筒来将多个上夹板准确定位;由于单个上夹板的加工误差较小,能够避免长

度过长的上夹板在本身加工时误差积累,导致使用时模具成型不准确;且多个上夹板的设置也便于后期的维护和更换。

附图说明

13.图1为本实用新型具体实施方式的反光板的结构示意图;

14.图2为本实用新型具体实施方式的反光板模具的结构示意图;

15.图3为本实用新型具体实施方式的反光板模具的上模座的俯视图;

16.图4为本实用新型具体实施方式的反光板模具的上夹板的俯视图;

17.图5为本实用新型具体实施方式的反光板模具的撕破顶杆的正视图;

18.图6为本实用新型具体实施方式的反光板模具的撕破顶杆的侧视图;

19.图7为本实用新型具体实施方式的反光板模具的凹模板的俯视图;

20.图8为本实用新型具体实施方式的反光板模具的压块的俯视图;

21.图9为本实用新型具体实施方式的反光板模具的裁切块的俯视图;

22.图10为本实用新型具体实施方式的反光板模具的裁切块的侧视图。

23.标号说明:

24.1、上模座;11、套筒通孔;12、安装槽;2、下模座;3、上夹板;31、定位通孔;4、撕破组件;41、撕破顶杆;42、撕破尖端;43、加强块;5、凹模板;51、让位口;52、裁切口;53、压槽;6、压块;7、裁切块;8、上脱板;9、反光板;10、反光板的撕破折弯部位。

具体实施方式

25.为详细说明本实用新型的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

26.请参照图1至图10,一种反光板9模具,包括上模座1、下模座2和多个上夹板3,所述上夹板3连接于上模座1下侧并与下模座2上侧相对,多个上夹板3沿上模座1长度方向依次布置;所述上模座1上设置有多个套筒通孔11,所述上夹板3对应套筒通孔11设置有与之相连通定位通孔31。

27.从上述描述可知,本实用新型的有益效果在于:采用多个上夹板3的形式,通过上模座1的套筒通孔11和上夹板3的定位通孔31的设置,由多个上夹板3来拼接对应反光板9的整体长度,由上模座1移动时所需安装的套筒来将多个上夹板3准确定位;由于单个上夹板3的加工误差较小,能够避免长度过长的上夹板3在本身加工时误差积累,导致使用时模具成型不准确;且多个上夹板3的设置也便于后期的维护和更换。

28.进一步地,还包括撕破组件4,所述撕破组件4用于对工件进行撕破折弯,所述撕破组件4包括多个撕破连接座和设置于撕破连接座上朝向下模座2的撕破顶杆41,所述上模座1对应撕破连接座设置有安装槽12,多个所述撕破连接座对应工件的撕破折弯部位设置于上模座1的安装槽12并与上夹板3锁付。

29.由上述描述可知,通过撕破组件4以多个撕破连接座的方式,模块化的设置,方便了撕破顶杆41的安装和更换,相比在上夹板3上将撕破顶杆41一一安装,节省大量的安装时间,同时也方便后续对撕破顶杆41的维护,只需整体取出撕破连接座即可对撕破顶杆41进行保养。

30.进一步地,所述撕破顶杆41呈矩形,所述撕破顶杆41朝向下模座2的一端具有倾斜斜面,所述倾斜斜面与撕破顶杆41的侧面共同形成撕破尖端42;所述撕破顶杆41朝向下模座2的一端与工件所需的适配形状相适配。

31.由上述描述可知,通过撕破顶杆41朝向下模座2一端设置的倾斜斜面,该倾斜斜面与撕破顶杆41侧面形成撕破尖端42;在上模座1下压时,撕破顶杆41的撕破尖端42作为最前端,先对工件进行穿透,同时与倾斜斜面相对的工件部分被在撕破顶杆41下移的同时慢慢被撕破剥离,最终形成工件上具有通孔且通孔一侧具有弯折部分的结构。

32.进一步地,所述撕破顶杆41的一侧还设有加强块43,以提高撕破顶杆41的强度。

33.由上述描述可知,为了避免由于撕破折弯开口较小,而导致撕破顶杆41较细,强度不足,采用撕破顶杆41一侧设置加强块43的形式来提高撕破顶杆41的强度。

34.进一步地,所述加强块43朝向下模座2的一端设置有倾斜斜面。

35.由上述描述可知,通过加强块43朝向下模座2一端设置的倾斜斜面,来对撕破顶杆41撕破后穿透工件的深度进行限位;同时倾斜斜面的设置也避免因凸出的限位结构对工件表面进行挤压而导致凹陷。

36.进一步地,还包括凹模板5和压块6,所述凹模板5锁付于下模座2上侧,所述凹模板5上设置有压槽53,所述压块6与压槽53相对并连接于撕破连接座上。

37.由上述描述可知,在加工时,工件放置与凹模板5上,由于工件上不仅需要撕破折弯的工序,在某些部分需要设置凹陷,则由压块6与凹模板5上的压槽53的配合实现。

38.进一步地,所述凹模板5上对应撕破顶杆41设置有让位口51。

39.由上述描述可知,在撕破折弯工序和冲压凹陷工序同时进行时,凹模板5上需要对应撕破顶杆41的下压位置设置对应的让位口51,以避免对撕破顶杆41的干涉。

40.进一步地,还包括裁切块7,所述凹模板5上对应工件的前后端设置有裁切口52,所述裁切块7锁付于上夹板3并与裁切口52相对。

41.由上述描述可知,通过裁切块7和裁切口52的设置,在工件置于凹模板5前无需对自身长度进行修正,而是在撕破折弯时通过裁切块7和凹模板5上的裁切口52的配合对工件的前后端的多余部分进行切除。

42.参照图1至图6,本实用新型的实施例一为:

43.本实用新型的应用场景为:在以附图1为例的反光板9的加工时,由于反光板9长度较长且反光板9上撕破折弯开口多,采用一体式的模具会因为模具长度加大成本,同时模具长度越长,其本身的加工精度也难以保证。

44.如图2至图4所示,本实施例的反光板9模具,包括上模座1、下模座2和多个上夹板3,所述上夹板3连接于上模座1下侧并与下模座2上侧相对,多个上夹板3沿上模座1长度方向依次布置;所述上模座1上设置有多个套筒通孔11,所述上夹板3对应套筒通孔11设置有与之相连通定位通孔31。

45.如图3和图4所示,还包括撕破组件4,所述撕破组件4用于对工件进行撕破折弯,所述撕破组件4包括多个撕破连接座和设置于撕破连接座上朝向下模座2的撕破顶杆41,所述上模座1对应撕破连接座设置有安装槽12,多个所述撕破连接座对应工件的撕破折弯部位设置于上模座1的安装槽12并与上夹板3锁付。

46.如图5和图6所示,所述撕破顶杆41呈矩形,所述撕破顶杆41朝向下模座2的一端具

有倾斜斜面,所述倾斜斜面与撕破顶杆41的侧面共同形成撕破尖端42;所述撕破顶杆41朝向下模座2的一端与工件所需的适配形状相适配。

47.所述撕破顶杆41的一侧还设有加强块43,以提高撕破顶杆41的强度。

48.所述加强块43朝向下模座2的一端设置有倾斜斜面。

49.如图2所示,具体地,在上夹板3下侧还连接有上脱板8,上脱板8对应上夹板3上的撕破顶杆41、压块6和裁切块7的位置设置有开口。

50.本实用新型的工作原理为:根据反光板9长度,依次设置多个上夹板3,由上模座1带动多个上夹板3压向下模座2,由多个上夹板3对工件同时作业,避免一体式模具因长度较长而导致加工精度下降;期间通过上模座1的套筒通孔11和上夹板3上的定位通孔31的对齐,由套筒连接套筒通孔11和定位通孔31,对上夹板3的位置进行定位。

51.在上夹板3上设置有撕破组件4,撕破组件4以模块化的形式布置,由多个撕破连接座及其连接的撕破顶杆41组成;撕破连接座锁付于上夹板3并固定于上模座1的安装槽12上;模块化的设计使得撕破组件4在后期更换维护时更为便捷。

52.在上夹板3被上模座1带动朝向下模座2移动时,撕破顶杆41对下模座2上的工件进行撕破作业;具体为,由撕破顶杆41的倾斜斜面与撕破顶杆41的侧面共同形成撕破尖端42对工件表面冲切,由撕破尖端42先在工件表面冲切处一个切口,而切口和切口的切屑部分会沿着撕破顶杆41的整体下移而增大,由于撕破顶杆41为矩形设置,则切口增大方向为撕破顶杆41的矩形的长度方向;由撕破顶杆41一侧的加强块43对限位顶杆的位移高度进行限位,最终实现工件的撕破折弯加工。

53.综上所述,本实用新型提供的一种反光板模具,采用多个上夹板的形式,通过上模座的套筒通孔和上夹板的定位通孔的设置,由多个上夹板来拼接对应反光板的整体长度,由上模座移动时所需安装的套筒来将多个上夹板准确定位;由于单个上夹板的加工误差较小,能够避免长度过长的上夹板在本身加工时误差积累,导致使用时模具成型不准确;且多个上夹板的设置也便于后期的维护和更换。

54.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。