1.本技术涉及拔芯装置的技术领域,尤其是涉及拔芯辅助装置。

背景技术:

2.冲压成型是指靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件(冲压件)的加工成型方法,冲压车架的重量轻、厚度薄、刚性好、实用性高、使用寿命长,相比于焊接车架,冲压车架为一体成型,可以减少制件出现局部熔瘤、以及熔接圈凹凸不均的现象,由此冲压车架广泛应用在人们的日常生活当中。

3.冲压车架多是中空的金属车架,在冲压过程中制件易发生变形,导致成品毛刺多、外壁不光整等品质问题。因此,在现有技术中,作业人员通常会在冲压车架的中部安装抽芯,以保证冲压车架的基本轮廓不被压坏,对于简单车架制件脱模拔芯比较简单,而复杂车架制件的脱模拔芯相比就比较有难度了。

4.对于一些类“y”型、类“u”型的车架管道,局部抽芯方向与整体抽芯方向之间有夹角,无法按照整体方向抽芯,并且,在实际的加工过程中,冲压车架拔芯多是采用人工脱模的方式把抽芯与车架本体进行分离,存在操作风险、且效率低,此外在拿取车架管道过程中不能保障恰当的作用力方向,可能导致管件内壁损坏。

技术实现要素:

5.为了提高冲压车架的拔芯效率,本技术提供拔芯辅助装置,能够提高冲压车架的拔芯质量,降低工作人员的劳动强度。

6.本技术提供的拔芯辅助装置,采用如下的技术方案:

7.拔芯辅助装置,包括加工台、设置在加工台顶面的异形车架、固定在异形车架中部的抽芯,所述加工台的顶面设置有快速夹具,所述快速夹具用于对所述异形车架进行锁紧,所述加工台靠近所述抽芯的一端设置有拔芯驱动组件,所述拔芯驱动组件用于分离所述抽芯与所述异形车架。

8.通过采用上述技术方案,工作人员先把异形车架放置在加工台的顶面,利用快速夹具对异形车架进行锁紧,通过可拆卸的安装方式固定异形车架,提高了异形车架的拔芯便捷性和效率,装配过程操作简单,降低了工作人员的劳动强度,在拔芯驱动组件的作用下,可以轻松地将异形车架与抽芯分离开,拔芯过程无需人工干涉,提高了异形车架的拔芯效率,同时,通过自动化的方式拔芯,使抽芯抽离过程受力均衡、抽离方向保持一致,起到减少异形车架内壁损坏的作用,提高了异形车架的拔芯质量,符合生产需求。

9.优选的,所述拔芯驱动组件包括:设置在所述加工台一侧顶面的导向轮;设置在所述导向轮与所述抽芯之间的牵引链;固定在所述加工台上的驱动件,其中,所述牵引链的一端与所述抽芯相装配、另一端与所述驱动件的输出端相装配,并且,所述牵引链的中部与所述导向轮之间转动连接。

10.通过采用上述技术方案,在驱动件的作用下,牵引链可以绕着导向轮进行转动,以便于提高牵引链的张紧力,进而可以轻松地把异形车架和抽芯分离开,提高了异形车架的拔芯效率。

11.优选的,所述抽芯的输出端固定有连接环,所述牵引链靠近所述抽芯的一端安装有连接扣,所述连接扣与所述连接环之间可拆卸式相扣合。

12.通过采用上述技术方案,通过把连接扣与连接环之间进行可拆卸式相扣合,可以快速地把牵引链与抽芯装配在一起,当异形车架拔芯完成后,也可以快速地把抽芯和牵引链分离开,提高了工作人员收集抽芯的便捷性。

13.优选的,所述异形车架包括若干车架管道和车架本体,若干所述车架管道固定在所述车架本体靠近导向轮的一端,所述车架管道上设置有固定治具,所述固定治具用于对所述车架管道进行定位。

14.通过采用上述技术方案,在固定治具的作用下,一方面,可以对异形车架进行定位,另一方面,可以进一步提高异形车架的安装稳定性,以减少异形车架在拔芯过程中出现移位、飞出现象,一定程度上可以保证异形车架的质量,同时降低了作业危险系数。

15.优选的,所述固定治具包括:固定在所述加工台顶面的基座;铰接在所述基座两端上的锁定夹板,其中,所述车架管道锁定在所述锁定夹板内。

16.通过采用上述技术方案,通过把车架管道锁定在锁定夹板内,有利于提高异形车架的拆装效率,在固定夹板的作用下,可以对车架管道进行限位和加固,减少异形车架发生移位,进而保证异形车架拔芯过程中的稳定性。

17.优选的,所述加工台的顶面固定有限位柱,所述限位柱布设在所述牵引链的外侧。

18.通过采用上述技术方案,通过在牵引链的外侧布设有限位柱,当牵引链拔出抽芯时,限位柱可以对牵引链进行限位,起到减少牵引链脱轨的作用,提高了异形车架拔芯时的稳定性。

19.优选的,所述锁定夹板包括有上夹板和下夹板,所述车架管道安装在所述上夹板与下夹板之间,所述上夹板与下夹板之间相扣合。

20.通过采用上述技术方案,通过把车架管道安装在上夹板与下夹板之间,并且上夹板与下夹板之间相扣合,可以对车架管道进行限位和加固,减少异形车架发生移位,进而保证异形车架拔芯过程中的稳定性。

21.优选的,所述导向轮与所述加工台之间可拆卸式相装配。

22.通过采用上述技术方案,导向轮与加工台之间可拆卸式相装配,使得导向轮的位置可根据异形车架的形状而进行调整,以便于调整牵引链的张紧力,在导向轮与牵引链的配合作用下,完成异形车架的拔芯过程。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1、工作人员先把异形车架放置在加工台的顶面,利用快速夹具对异形车架进行锁紧,通过可拆卸的安装方式固定异形车架,提高了异形车架的拔芯便捷性和效率,装配过程操作简单,降低了工作人员的劳动强度,在拔芯驱动组件的作用下,可以轻松地将异形车架与抽芯分离开,拔芯过程无需人工干涉,提高了异形车架的拔芯效率,同时,通过自动化的方式拔芯,使抽芯抽离过程受力均衡、抽离方向保持一致,起到减少异形车架内壁损坏的作用,提高了异形车架的拔芯质量,符合生产需求;

25.2、在固定治具的作用下,一方面,可以对异形车架进行定位,另一方面,可以进一步提高异形车架的安装稳定性,以减少异形车架在拔芯过程中出现移位、飞出现象,一定程度上可以保证异形车架的质量,同时降低了作业危险系数。

附图说明

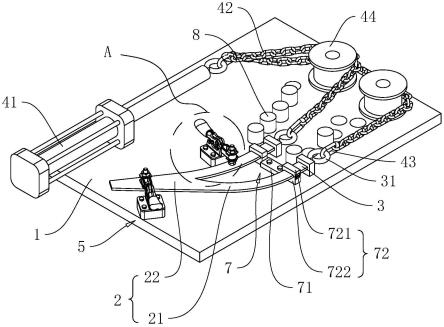

26.图1是本技术实施例的整体结构示意图。

27.图2是图1中a的放大图。

28.附图标记说明:1、加工台;2、异形车架;21、车架管道;22、车架本体;3、抽芯;31、连接环;41、驱动气缸;42、牵引链;43、连接扣;44、导向轮;5、快速夹具;51、锁紧座;52、第一铰接杆;53、第二铰接杆;55、连接杆;56、抵压柱;6、握杆;7、固定治具;71、基座;72、锁定夹板;721、上夹板;722、下夹板;8、限位柱。

具体实施方式

29.以下结合附图1-2对本技术作进一步详细说明。

30.本技术实施例公开拔芯辅助装置。

31.参照图1和图2,拔芯辅助装置,包括有加工台1、异形车架2、以及固定在异形车架2中部的抽芯3,异形车架2的形状视情况而定,在本技术实施例中,异形车架2为“y”形车架,抽芯3安装在异形车架2带有夹角的局部位置处,具体地,异形车架2通过冲压的方式一体成型,使得异形车架2具有稳定的结构,此外,在加工台1的顶面安装有快速夹具5、固定治具7、以及拔芯驱动组件,其中,工作人员可以通过快速夹具5、固定治具7对异形车架2进行锁紧和限位,然后在拔芯驱动组件的作用下,轻松地分离抽芯3与异形车架2,提高了冲压车架的拔芯效率。

32.参照图2,异形车架2包括有两个车架管道21和一个车架本体22,车架管道21固定在车架本体22靠近拔芯驱动组件的一端,在本技术实施例中,快速夹具5有两个,其中一个快速夹具5设置在靠近车架本体22的一端,另一个快速夹具5设置在靠近车架管道21的一端,具体地,快速夹具5包括有锁紧座51、握杆6、第一铰接杆52、第二铰接杆53、连接杆55、以及抵压柱56,其中,锁紧座51通过焊接的方式固定在加工台1的顶面,握杆6分别与第一铰接杆52、第二铰接杆53相铰接,第一铰接杆52远离握杆6的一端与锁紧座51转动连接,第二铰接杆53远离握杆6的一端同样与锁紧座51转动连接,并且,连接杆55转动连接在握杆6与第二铰接杆53之间的位置,而抵压柱56则是安装在连接杆55远离握杆6的一端,使得快速夹具5内部形成曲柄摇杆的结构。

33.工作人员通过把异形车架2放置在锁紧座51的顶面,然后对握杆6施加向下的压力,在第一铰接杆52、第二铰接杆53、以及连接杆55的配合作用下,抵压柱56可以把异形车架2进行压紧,反之,对握杆6施加向上的力,则可以轻松地把异形车架2取出,有利于提高异形车架2拔芯过程中的安装效率。

34.为了减少异形车架2在拔芯过程中出现移位现象,参照图1和图2,固定治具7设置在车架管道21远离车架本体22的一侧,固定治具7包括有基座71、以及锁定夹板72,基座71通过螺栓连接的方式固定在加工台1的顶面上,在基座71的两端分别铰接有锁定夹板72,并且,两个车架管道21分别锁定在锁定夹板72内,更具体地,锁定夹板72包括有上夹板721和

下夹板722,车架管道21穿插在上夹板721与下夹板722之间,上夹板721与下夹板722之间相扣合。

35.工作人员可以通过把车架管道21穿插在上夹板721与下夹板722之间,实现对异形车架2定位、加固,以便于提高异形车架2拔芯过程中的稳定性。

36.参照图1和图2,拔芯驱动组件设置在加工台1靠近抽芯3输出端的顶面,拔芯驱动组件包括导向轮44、牵引链42、以及驱动气缸41,导向轮44的数量视情况而定,在本技术实施例中,导向轮44有两个,导向轮44通过螺栓连接的方式安装在加工台1的顶面,并且,在加工台1的顶面开设有若干个定位安装孔,工作人员可以根据异形车架2的形状来设定导向轮44的具体位置。

37.牵引链42设置在导向轮44与抽芯3之间,牵引链42为金属链条,可以提高牵引链42的耐磨度和结构强度,驱动气缸41固定在加工台1的一侧顶面上,并使牵引链42的一端与抽芯3相装配、另一端与驱动气缸41的输出端相装配,牵引链42的中部与导向轮44之间转动连接,更具体地,抽芯3的输出端固定有连接环31,牵引链42靠近抽芯3的一端安装有连接扣43,连接扣43与连接环31之间可拆卸式相扣合,两条牵引链42同时绕过两个导向轮44,以便于提高牵引链42的张紧力。

38.在驱动气缸41的作用下,牵引链42可以绕着导向轮44进行转动,能够轻松地对抽芯3与车架管道21进行分离,提高了异形车架2的拔芯效率。

39.参照图1,在加工台1的顶面固定有若干个限位柱8,若干个限位柱8布设在牵引链42的外侧,当驱动气缸41作为动力源而驱动牵引链42拔出抽芯3时,限位柱8可以对牵引链42进行限位,减少牵引链42脱轨的现象出现,一定程度上可以提高异形车架2拔芯时的稳定性。

40.本技术实施例拔芯辅助装置的实施原理为:

41.工作人员先把异形车架2放置在锁紧座51的顶面,然后对握杆6施加向下的压力,在第一铰接杆52、第二铰接杆53、以及连接杆55的配合作用下,抵压柱56可以把异形车架2进行压紧,然后把车架管道21穿插在上夹板721与下夹板722之间,实现对异形车架2定位和进一步锁定。

42.接着把牵引链42的连接扣43扣合在抽芯3的连接环31上,并使牵引链42绕过导向轮44,启动驱动气缸41,能够实现抽芯3与车架管道21的分离。

43.以上均为本技术的较佳实施例,本实施例仅是对本技术做出的解释,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。