1.本发明涉及聚晶金刚石钻头技术领域,具体而言,涉及一种用于聚晶金刚石钻头的浸渍合金及其制备方法。

背景技术:

2.聚晶金刚石钻头具有耐磨性能好、工作效率高、使用寿命长等优点,其广泛的应用于石油钻井、煤田钻采、地质勘探等领域。聚晶金刚石钻头的服役寿命、耐磨性能及抗剪强度均取决于浸渍合金的性能。

3.目前使用的浸渍合金主要为cu-mn-ni类合金,这类合金具有成本高昂、抗拉强度低下、流铺性能恶劣、浸渍温度偏高等缺点,严重限制了聚晶金刚石钻头的服役寿命。现有研究中有提升浸渍合金性能的方式:一是通过向浸渍合金中添加zn元素,提高浸渍合金中mn元素的含量并降低ni元素的含量,形成低温cu-mn-zn浸渍合金,但该合金流铺性能差,同时较高含量的mn元素使合金的晶粒粗化,显著恶化的钎料的强度和韧性。二是在浸渍合金中引入降熔元素sn以形成cu-ni-sn-mn合金,但sn极易与cu及ni形成脆性化合物,同时sn又和mn的添加量相互制约,必须严格限制sn含量的添加上限。因此,开发具有优良性能的浸渍合金,提升聚晶金刚石钻头的服役时间和力学性能,成为本领域的重要研究课题。

技术实现要素:

4.本发明解决了现有浸渍合金力学性能不佳的问题,通过向浸渍合金中添加钴、铬、锆元素,有效提升了浸渍合金的强度和硬度,使聚晶金刚石钻头的服役时间大幅提升。

5.为解决上述问题,本发明提供一种用于聚晶金刚石钻头的浸渍合金,包括:铜,54质量份至58质量份;锰,19质量份至21质量份;镍,18质量份至21质量份;钴,2质量份至5质量份;铬,0.2质量份至0.9质量份;锆,0.1质量份至0.6质量份。

6.与现有技术相比,采用该技术方案所达到的技术效果:提升浸渍合金的强度和硬度。已知锰的熔点在1244℃、镍的熔点在1453℃,锰、镍为高熔点元素,本发明浸渍合金通过调控高熔点元素的含量,优化浸渍合金中锰、镍的相对成分,适当降低了合金的熔化温度,这有利于提高合金的流动性能,降低焊接能量消耗。本发明浸渍合金中还添加了微量高熔点的钴、铬、锆等强韧元素,钴、铬、锆的添加能够细化合金的组织,从而提高浸渍合金的强度和硬度。而且,本发明浸渍合金中,镍的含量较高,加入钴、铬、锆等强韧元素后,获得含强韧元素的高镍含量铜基固溶体,其中镍、钴、铬、锆通过固溶强化作用,从而提高浸渍合金的硬度;此外,含强韧元素的高镍含量铜基固溶体中析出的含有钴、铬、锆的硬质相分布在浸渍合金的合金组织中,起到提高浸渍合金强度和硬度的作用。本发明浸渍合金中没有添加易挥发元素锌,使得浸渍合金的成分更加容易控制。综上所述,本发明浸渍合金通过优化浸渍合金中锰、镍的相对成分以及添加钴、铬、锆等元素,提升了浸渍合金的强度和硬度。

7.在本发明的一个实例中上述浸渍合金,包括:铜,55质量份至57质量份;锰,19质量份至21质量份;镍,19质量份至21质量份;钴,3质量份至3.5质量份;铬,0.4质量份至0.6质

量份;锆,0.1质量份至0.3质量份。

8.与现有技术相比,采用该技术方案所达到的技术效果:具有更好的力学性能。在本发明浸渍合金中铜、锰、镍为主体元素,通过调控浸渍合金中主体元素的相对含量,使在100质量份的浸渍合金中包括55-57质量份的铜、19-21质量份的锰、19-21质量份的镍,上述配比使得浸渍合金的熔化温度在保证使用性能的范围内大幅下降,提高了浸渍合金的流动性能,使浸渍合金能更广泛的使用。在100质量份的本实施例浸渍合金中,包括3-3.5质量份的钴、0.4-0.6质量份的铬、0.1-0.3质量份的锆,这样的配置能够细化浸渍合金的组织,并大幅提升浸渍合金的力学性能。而且,钴、铬、锆等强韧元素与镍相互配合,固溶强化浸渍合金,从而大幅提高浸渍合金的硬度。因此,上述配比的浸渍合金具有更好的力学性能,大幅的提升了浸渍合金的强度和硬度,使得使用本发明浸渍合金制备的聚晶金刚石钻头具有优良的剪切强度和抗磨性能,聚晶金刚石钻头的服役时间大幅提升。优选的,上述浸渍合金包括:铜,56质量份;锰,20质量份;镍,20质量份;钴,3.3质量份;铬,0.5质量份;锆,0.2质量份。

9.本发明还提供一种用于聚晶金刚石钻头的浸渍合金的制备方法,用于制备上述浸渍合金,包括:s10:按照配比准备底料;s20:将底料放入反应器中,熔炼底料,得到第一混合料;s30:向第一混合料中加入第一添加料,得到浸渍合金;其中,底料包括铜、镍、钴、铬、锆,第一添加料包括锰。

10.与现有技术相比,采用该技术方案所达到的技术效果:制备上述浸渍合金。s10主要是准备制备需要的材料。s20是将底料熔化,得到第一混合料。s30是将锰加入第一混合料中,混合制备得到浸渍合金。由于锰在熔炼过程中容易烧损氧化,所以将锰最后放入,通过缩短熔炼时间来减少其损耗。此外,尽管有极少量的锰会在熔炼过程中被氧化,但是这并不会影响浸渍合金的成分,氧化后的锰会变成渣浮于浸渍合金熔液的表面,不会存在于浸渍合金组织内部。通过本制备方法制备得到的浸渍合金具有优良的力学性能,强度和硬度大幅提升,能够用于制备高性能的聚晶金刚石钻头。

11.在本发明的一个实例中,钴通过铜钴合金添加、铬通过铜铬合金添加、锆通过铜锆合金添加;和/或,锰为电解锰片。

12.与现有技术相比,采用该技术方案所达到的技术效果:避免元素偏析及烧损。将底料中的钴、铬、锆通过铜钴合金、铜铬合金、铜锆合金的中间合金形式添加,以避免元素偏析及烧损的情况。电解锰片为合金制备的常用原料,能够在市场上获得,选用电解锰片可以简化原材料的获取程序。

13.在本发明的一个实例中,s20包括:s21:将底料放入反应器中,在底料的表面铺设覆盖剂;s22:采用感应熔炼的方式熔炼底料,得到第一混合料。

14.与现有技术相比,采用该技术方案所达到的技术效果:更好的熔化底料,防止底料氧化。s21中在底料的表面铺覆盖剂,覆盖剂主要是用于隔绝空气,防止底料在熔化的过程中与空气接触氧化。s22中采用感应熔炼的方式熔炼底料,感应熔炼能够制备得到成分纯净的浸渍合金,使得经感应熔炼制备达到的浸渍合金具有良好的韧性、疲劳强度等多种性能。

15.在本发明的一个实例中,感应熔炼的熔炼温度为1000℃至1350℃。

16.与现有技术相比,采用该技术方案所达到的技术效果:在适宜的温度熔化底料,防止底料烧损。已知,镍的熔点在1453℃、铜的熔点在1083.4℃、钴的熔点在1495℃、铬的熔点

在1907℃、锆的熔点在1852℃。在感应熔炼的过程中,在1000℃左右时铜先熔化,升温过程中镍、钴、铬、锆逐渐熔于铜熔液中,最终形成第一混合料。若底料选择镍铜合金、铜钴合金、铜铬合金、铜锆合金等合金的形式添加,则能够降低底料熔化的温度,从而降低感应熔炼的温度。

17.在本发明的一个实例中,覆盖剂包括:脱水硼砂、木炭粉中的至少一种。

18.与现有技术相比,采用该技术方案所达到的技术效果:提升覆盖剂的使用效果,防止底料与覆盖剂中的成分反应。覆盖剂选择脱水硼砂及木炭粉,一方面脱水硼砂及木炭粉能够很好的适配感应熔炼的方式,达到隔绝空气、防止底料氧化的效果;另一方面脱水硼砂和木炭粉不会和底料反应,可以防止不必要的杂质产生,影响浸渍合金的成分和性能。

19.在本发明的一个实例中,s30包括:s31:降低第一混合料的温度,将第一添加料压入第一混合料的底部,得到第二混合料;s32:搅拌第二混合料,得到浸渍合金。

20.与现有技术相比,采用该技术方案所达到的技术效果:向第一混合料中添加锰,防止锰氧化。由于锰在加热时非常容易氧化,因此将锰放入第一混合料的底部以后,再使锰和第一混合料反应,这样可以有效防止锰与表面空气接触氧化。优选的,s31中降温后,使用石英钟罩将电解锰片压入第一混合料的底部,并封闭反应器,反应一段时间后得到第二混合料。

21.在本发明的一个实例中,降低第一混合料的温度是将第一混合料的温度降低到1050℃至1250℃。

22.与现有技术相比,采用该技术方案所达到的技术效果:熔融第一添加料。锰的熔点在1244℃,在1050℃至1250℃条件下,锰能熔于第一混合料中,最终得到浸渍合金。

23.在本发明的一个实例中,包括:s13:按照配比准备底料;s23:将底料放入反应器中,在底料的表面铺设覆盖剂,采用感应熔炼的方式熔炼底料,熔炼温度为1000℃至1350℃、熔炼时间10分钟,得到第一混合料;s33:降低第一混合料的温度到1050℃至1250℃,将第一添加料压入第一混合料的底部,保温5分钟,搅拌后得到浸渍合金;其中,底料包括铜锭、镍粉、铜钴合金、铜铬合金、铜锆合金,第一添加料包括电解锰片。

24.与现有技术相比,采用该技术方案所达到的技术效果:制备上述浸渍合金。s13准备制备需要的材料。s23熔炼底料得到第一混合料,其中熔炼时间10分钟,使底料完全熔化。s33将第一添加料加入第一混合料,其中保温时间5分钟,使锰熔入第一混合料中,之后充分搅拌使铜、锰、镍、钴、铬、锆充分均分混合,最后制备得到浸渍合金。

附图说明

25.图1为本发明实施例五中剪切强度测试的结果。

26.图2为本发明实施例五中熔化特性分析的结果。

27.图3为本发明实施例五中浸渍合金的金相图。

28.图4为本发明实施例五中浸渍合金的金相图。

29.图5为本发明实施例五中硬度测试的显微硬度压痕形貌图。

具体实施方式

30.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明

的具体实施例做详细的说明。

31.实施例一:

32.本实施例提供一种浸渍合金的成分组成:铜55质量份,锰20质量份,镍21质量份,钴3.5质量份,铬0.4质量份,锆0.1质量份。

33.本实施例还提供一种上述钎料的制备方法:

34.s10:按照配比准备铜锭、电解锰片、镍粉、铜钴合金、铜铬合金、铜锆合金;

35.s20:将铜锭、镍粉、铜钴合金、铜铬合金、铜锆合金放入到高纯石墨坩埚中,表面覆盖脱水硼砂及木炭粉作为覆盖剂以隔绝空气,避免氧化;

36.s30:采用感应熔炼方式进行熔炼,熔炼温度为1000-1200℃,熔炼时间10分钟;

37.s40:将温度降低至1050-1100℃,将电解锰片用石英钟罩压入到金属溶液底部,盖上石墨坩埚盖,保温5分钟,以使电解锰片熔入合金中,随后用石墨棒搅拌溶液,使成分充分均匀;

38.s50:静置1分钟后,将熔液倒入到500℃预热的石墨坩埚中,空冷至室温,得到浸渍合金;

39.其中,铜锭纯度为99.999%。

40.实施例二:

41.本实施例提供一种浸渍合金的成分组成:铜55质量份,锰21质量份,镍20质量份,钴3.5质量份,铬0.4质量份,锆0.1质量份。

42.本实施例还提供一种上述钎料的制备方法:

43.s10:按照配比准备铜锭、电解锰片、镍粉、铜钴合金、铜铬合金、铜锆合金;

44.s20:将铜锭、镍粉、铜钴合金、铜铬合金、铜锆合金放入到高纯石墨坩埚中,表面覆盖脱水硼砂及木炭粉作为覆盖剂以隔绝空气,避免氧化;

45.s30:采用感应熔炼方式进行熔炼,熔炼温度为1200-1300℃,熔炼时间10分钟;

46.s40:将温度降低至1100-1200℃,将电解锰片用石英钟罩压入到金属溶液底部,盖上石墨坩埚盖,保温5分钟,以使电解锰片熔入合金中,随后用石墨棒搅拌溶液,使成分充分均匀;

47.s50:静置1分钟后,将熔液倒入到500℃预热的石墨坩埚中,空冷至室温,得到浸渍合金;

48.其中,铜锭纯度为99.999%。

49.实施例三:

50.本实施例提供一种浸渍合金的成分组成:铜57质量份,锰20质量份,镍19质量份,钴3.3质量份,铬0.5质量份,锆0.2质量份。

51.本实施例还提供一种上述钎料的制备方法:

52.s10:按照配比准备铜锭、电解锰片、镍粉、铜钴合金、铜铬合金、铜锆合金;

53.s20:将铜锭、镍粉、铜钴合金、铜铬合金、铜锆合金放入到高纯石墨坩埚中,表面覆盖脱水硼砂及木炭粉作为覆盖剂以隔绝空气,避免氧化;

54.s30:采用感应熔炼方式进行熔炼,熔炼温度为1300-1350℃,熔炼时间10分钟;

55.s40:将温度降低至1200-1250℃,将电解锰片用石英钟罩压入到金属溶液底部,盖上石墨坩埚盖,保温5分钟,以使电解锰片熔入合金中,随后用石墨棒搅拌溶液,使成分充分

均匀;

56.s50:静置1分钟后,将熔液倒入到500℃预热的石墨坩埚中,空冷至室温,得到浸渍合金;

57.其中,铜锭纯度为99.999%。

58.实施例四:

59.本实施例提供一种浸渍合金的成分组成:铜56质量份,锰20质量份,镍20.1质量份,钴3质量份,铬0.6质量份,锆0.3质量份。

60.本实施例还提供一种上述钎料的制备方法:

61.s10:按照配比准备铜锭、电解锰片、镍粉、铜钴合金、铜铬合金、铜锆合金;

62.s20:将铜锭、镍粉、铜钴合金、铜铬合金、铜锆合金放入到高纯石墨坩埚中,表面覆盖脱水硼砂及木炭粉作为覆盖剂以隔绝空气,避免氧化;

63.s30:采用感应熔炼方式进行熔炼,熔炼温度为1250-1350℃,熔炼时间10分钟;

64.s40:将温度降低至1150-1250℃,将电解锰片用石英钟罩压入到金属溶液底部,盖上石墨坩埚盖,保温5分钟,以使电解锰片熔入合金中,随后用石墨棒搅拌溶液,使成分充分均匀;

65.s50:静置1分钟后,将熔液倒入到500℃预热的石墨坩埚中,空冷至室温,得到浸渍合金;

66.其中,铜锭纯度为99.999%。

67.实施例五:

68.本实施例提供一种浸渍合金的成分组成:铜56质量份,锰20质量份,镍20质量份,钴3.3质量份,铬0.5质量份,锆0.2质量份。

69.本实施例还提供一种上述钎料的制备方法:

70.s10:按照配比准备铜锭、电解锰片、镍粉、铜钴合金、铜铬合金、铜锆合金;

71.s20:将铜锭、镍粉、铜钴合金、铜铬合金、铜锆合金放入到高纯石墨坩埚中,表面覆盖脱水硼砂及木炭粉作为覆盖剂以隔绝空气,避免氧化;

72.s30:采用感应熔炼方式进行熔炼,熔炼温度为1000-1350℃,熔炼时间10分钟;

73.s40:将温度降低至1050-1250℃,将电解锰片用石英钟罩压入到金属溶液底部,盖上石墨坩埚盖,保温5分钟,以使电解锰片熔入合金中,随后用石墨棒搅拌溶液,使成分充分均匀;

74.s50:静置1分钟后,将熔液倒入到500℃预热的石墨坩埚中,空冷至室温,得到浸渍合金;

75.其中,铜锭纯度为99.999%。

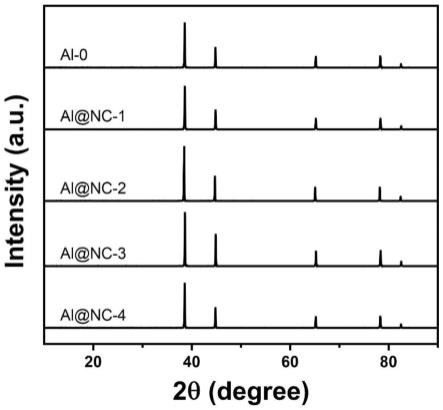

76.对本实施例制备得到的浸渍合金进行检测:

77.(1)硬度分析:对浸渍合金在400℃时效,根据国标gb/t4340.1-2009《金属材料维氏硬度试验第1部分:试验方法》对合金的显微硬度进行测试,载荷为200g,加载时间为10s。试验结果如表1所示,可以发现本发明浸渍合金的硬度达到434.2hv,而作为对比例的jz-2合金的显微硬度为101.9hv,本发明浸渍合金的硬度约为jz-2合金的4.2倍,说明本发明浸渍合金的硬度性能被大幅提升。本发明浸渍合金硬度测试的显微硬度压痕形貌如图5所示。

78.表1

[0079][0080]

(2)剪切强度分析:采用感应钎焊工艺对q235钢进行焊接实验,所用钎剂为膏状qj308钎剂,焊后水冷淬火。采用万能力学试验机对接头的剪切强度进行测试。测试结果如图2所示,图2显示的是实施例(cu56mn20ni20co3.3cr0.5zr0.2)和对比例(jz-2)剪切强度试验的的应力-位移曲线,具体测试数据如表2所示,可以发现本发明浸渍合金的抗剪强度为传统jz-2合金的1.7倍,说明本发明浸渍合金的剪切强度得到大幅提升。

[0081]

表2

[0082][0083]

(3)熔化特性分析:采用sta449f3热分析仪对本发明浸渍合金和对比例(jz-2)的熔化特性进行测试,升温速率为10℃/min。测试结果如图3所示,具体测试数据如表3所示,可以发现本发明浸渍合金的初始熔化温度为1005℃,相较于对比例(jz-2)温度降低了139℃,而熔化区间略有增加,有利于提高合金的流动性能。

[0084]

表3

[0085]

样本起始点峰值熔化温度区间cu56mn20ni20co3.3cr0.5zr0.21005104641对比例(jz-2)1144117329

[0086]

(4)本发明浸渍合金的金相图如图4、图5所示,可以看出浸渍合金中合金组织得到细化且分布均匀,本发明浸渍合金得到强化,具有优良的力学性能。

[0087]

实施例六:

[0088]

本实施例提供一种浸渍合金的成分组成:铜54质量份,锰19质量份,镍21质量份,钴5质量份,铬0.9质量份,锆0.1质量份。

[0089]

实施例七:

[0090]

本实施例提供一种浸渍合金的成分组成:铜58质量份,锰21质量份,镍18质量份,钴2质量份,铬0.4质量份,锆0.6质量份。

[0091]

实施例八:

[0092]

本实施例提供一种浸渍合金的成分组成:铜58质量份,锰21质量份,镍18质量份,钴2.2质量份,铬0.2质量份,锆0.6质量份。

[0093]

虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。