1.本发明涉及发射箱技术领域,特别涉及一种玻纤复合材料发射箱的气密修补方法。

背景技术:

2.密封性作为导弹发射箱的一项重要指标,是确保内装导弹安全贮存的基本保障。在导弹全生命周期中,要求具有稳定的密封性能,使导弹免受湿热、盐雾、霉菌等外界的腐蚀。密封性失效意味着导弹的贮存环境被破坏,导致发射箱导弹的贮存可靠性降低,严重地将丧失战斗力甚至出现负战斗力。现阶段导弹发射箱材料大多为玻纤复合材料,传统的玻纤复合材料发射箱的成型工艺有手糊工艺、湿法缠绕工艺等,手糊工艺需要的设备简单、投资少、工艺简便,但是成品质量不易控制、性能稳定性不高。湿法缠绕工艺相比手糊工艺强度高、可靠性高、生产率高,但是湿法缠绕工艺是将无捻粗纱浸渍树脂胶液后直接缠绕到芯模上,由于纤维纱浸胶后马上缠绕,纱片质量不易控制和检验,同时胶液中存在大量溶剂,固化时易产生气泡,形成细小砂眼,这些细小的砂眼虽然不影响发射箱本身的强度和其他性能,但考虑到项目成本和资源浪费的问题,但发射箱体的气密性得不到保证,容易导致产品次品率升高,导致资源浪费、增加项目成本,因此在箱体成型完成后需要对局部漏气的地方进行修补,以保证箱体本身的气密性,满足导弹的贮存要求,同时提高经济效益,降低制造成本。

技术实现要素:

3.本发明的目的是克服现有技术中的缺陷,提供一种玻纤复合材料发射箱的气密修补方法,对手糊和湿法缠绕工艺形成的发射箱的局部漏气点进行修补,保证发射箱箱体的气密性,使其满足导弹的贮存要求,提高产品的合格率和经济效益。

4.本发明的目的是这样实现的:一种玻纤复合材料发射箱的气密修补方法,包括如下步骤:步骤1:将发射箱两端进行密封并作压实处理,向发射箱内部充气20~30 kpa,充气完成后在发射箱表面涂刷肥皂水,找出漏气点并进行标记,之后撤出内部充气体,准备修补工作;步骤2:打磨以漏气点为中心、直径50 mm的圆形区域,打磨厚度0.5 mm,打磨完成后使用干净的棉布条蘸取丙酮对打磨面进行擦拭,去除灰尘杂质;步骤3:调配树脂胶液,具体为:将固化树脂和固化剂按质量比为100:(9~10.5)的比例调配树脂胶液,搅拌均匀后30 min内完成修补,依次调配的树脂胶液量为45~55 g;步骤4:裁剪修补材料,使用压舌板将树脂胶液均匀涂抹在修补材料上,要求目视无气泡、修补材料被树脂胶液完全浸渍;步骤5:将完全浸胶的修补材料铺贴在打磨区域上,铺贴时使用压舌板刮除发射箱表面与修补材料之间的气泡,修补结束后修补区域表面高出未修补区域表面0.1~0.3 mm,

以便后续打磨平整;步骤6:剪裁隔膜材料,将隔膜材料铺贴在修补材料上方,形成修补区域,修补区域超出打磨的圆形区域边缘5 mm;步骤7:对修补区域进行固化、打磨,打磨要求修补区域与周边圆滑过渡,确保打磨后的修补界面无明显气泡;步骤8:重复步骤4~7,完成所有漏气点的修补打磨;步骤9:检查气密性,具体为:所有漏气点修补完成后,再次将发射箱两端进行密封并作压实处理,向发射箱内部充气25 kpa,要求经48 h后压降小于3%。

5.本发明的一种玻纤复合材料发射箱的气密修补方法,通过排查漏气点、打磨、修补材料铺贴、修补材料固化的步骤排查出所有漏气点并进行修补,再经真空袋压排除修补区域的内部气泡,提高修补质量,相比传统的手糊修补方法,避免重复多次修补,修补质量可控,提高了修补成功率,适于解决手糊及湿法缠绕工艺成型的玻纤复合材料发射箱的气密问题。

6.进一步地,步骤1中所述密封处理采用专用的气密工装,在密封面使用硅胶压实。

7.进一步地,步骤2、步骤7中所述打磨采用240#砂纸手动打磨或者气动打磨机。

8.进一步地,步骤4中所述修补材料包括裁切的3张厚度为0.12 mm、直径为60 mm的聚酯毡布。

9.进一步地,步骤6中所述隔膜材料包括无孔隔离膜、透气毡布、真空袋膜,在所述聚酯毡布上依次放置无孔隔离膜、透气毡布和真空袋膜,在真空袋膜上放置真空抽气嘴后使用密封胶带封装真空袋,要求无孔隔离膜的面积要完全覆盖住浸胶聚酯毡布,确保透气毡布与聚酯毡布无接触,避免树脂胶液被透气毡布吸走;使用真空泵连接真空抽气嘴抽气,使得修补区域处于真空环境下,直至真空袋膜内的气泡被完全抽走。

10.进一步地,步骤3中所述固化树脂为常温固化树脂,所述常温固化树脂为环氧树脂cd127,所述固化剂为与环氧树脂cd127配合使用的三乙烯四胺;环氧树脂cd127价格便宜,修补时间快,与三乙烯四胺配套使用修补气密性好,相比其他树脂如ea9396、dg-3等,经济实惠降低成本,固化条件易于实现。

11.进一步地,步骤7中所述固化采用常温固化或者辅助加热带固化,辅助加热带固化的加热温度为60℃并保温1 h,当处于低温环境修补时,使用加热带辅助加热固化,加快固化速度,提高修补效率。

附图说明

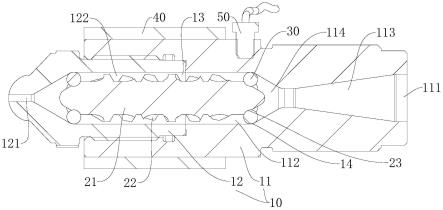

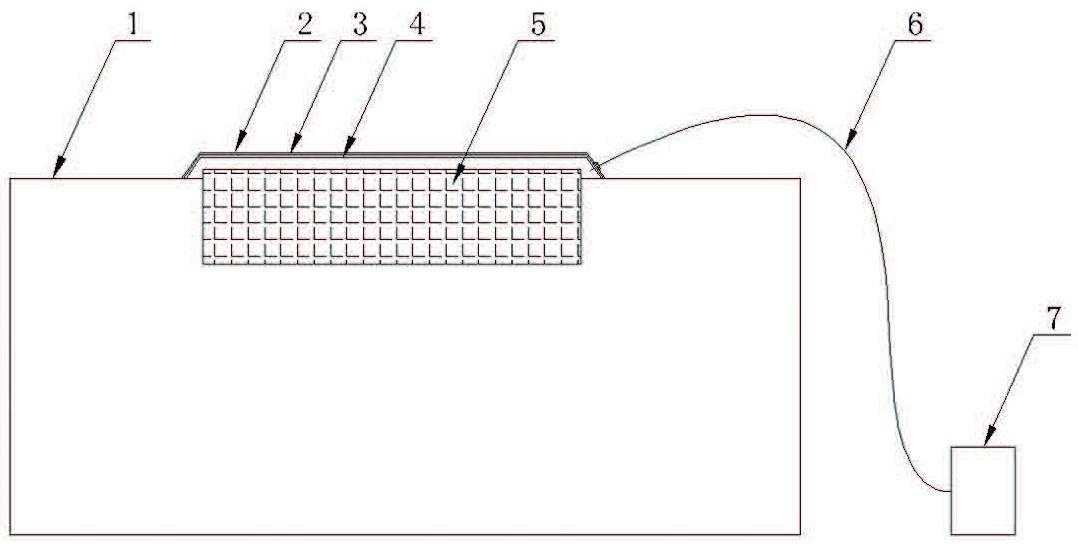

12.图1是本发明的气密修补方法的修补示意图;图2是本发明的气密修补方法的修补流程示意图;其中,1发射箱,2聚酯毡布,3隔离膜,4透气毡布,5真空袋膜,6真空管,7真空泵。

具体实施方式

13.实施例1:一种截面尺寸为430 mm*430 mm、壁厚5 mm、长度4500 mm的某型发射箱采用手糊工艺成型,具体修补步骤如下:

步骤1:使用气密工装向发射箱1内部充气至20 kpa,在发射箱1表面涂刷肥皂水,找出6处漏气点并用记号笔一一标记,撤出内部充气体,准备修补;步骤2:使用240#砂纸打磨以漏气点为中心、直径50 mm的圆形区域,打磨厚度为0.5 mm,打磨完成后使用干净的棉布条蘸取丙酮对打磨面进行擦拭,去除灰尘杂质;步骤3:调配树脂胶液:将cd127和三乙烯四胺按质量比为10:1的比例分别称取,配制45 g的树脂胶液,在一次性纸杯中使用搅拌棒充分搅拌均匀;步骤4:裁剪3张厚度为0.12 mm、直径为60 mm的聚酯毡布2,使用压舌板将树脂胶液均匀涂抹在聚酯毡布2上,确保聚酯毡布2被树脂胶液完全浸渍且目视无气泡;步骤5:将完全浸胶的聚酯毡布2依次铺贴在打磨区域上,铺贴时使用压舌板刮除发射箱1表面与聚酯毡布2之间的气泡,修补结束后修补区域表面高出未修补区域表面0.1 mm,修补区域超出打磨的圆形区域边缘5 mm;步骤6:裁剪无孔隔离膜3、透气毡布4、真空袋膜5,在修补区域依次放置无孔隔离膜3、透气毡布4、真空袋膜5,在真空袋膜5上放置真空抽气嘴,并使用密封胶带封装真空袋膜5,真空抽气嘴通过真空管6与真空泵7连接,真空泵7抽气使得修补区域一直处于负压的抽真空环境,真空袋膜5内的气泡被完全抽走;在此过程中无孔隔离膜3的面积要完全覆盖住浸胶的聚酯毡布2,确保透气毡布4与聚酯毡布2无接触,避免树脂胶液被透气毡布4吸走而导致修补区域缺胶;步骤7:对修补区域进行固化、打磨,若修补季节为春季,树脂胶液常温固化60 min即可完全固化;固化结束使用240#砂纸打磨修补区域并与周边圆滑过渡,确保打磨后的修补界面无明显气泡;步骤8:重复步骤4~7,完成所有漏气点的修补打磨;步骤9:所有漏气点修补完成后,再次使用气密工装测试漏气,对发射箱1内部充气25 kpa,经48 h后压降小于2%,满足气密要求。

14.实施例2:一种截面尺寸为630 mm*630 mm、壁厚7 mm、长度6700 mm的某型发射箱采用手糊工艺成型,具体修补步骤如下:步骤1:使用气密工装向发射箱1内部充气至25 kpa,在发射箱1表面涂刷肥皂水,找出4处漏气点并用记号笔一一标记,撤出内部充气体,准备修补;步骤2:使用240#砂纸打磨以漏气点为中心、直径50 mm的圆形区域,打磨厚度为0.5 mm,打磨完成后使用干净的棉布条蘸取丙酮对打磨面进行擦拭,去除灰尘杂质;步骤3:调配树脂胶液:将cd127和三乙烯四胺按质量比为100:9的比例分别称取,配制50 g的树脂胶液,在一次性纸杯中使用搅拌棒充分搅拌均匀;步骤4:裁剪3张厚度为0.12 mm、直径为60 mm的聚酯毡布2,使用压舌板将树脂胶液均匀涂抹在聚酯毡布2上,确保聚酯毡布2被树脂胶液完全浸渍且目视无气泡;步骤5:将完全浸胶的聚酯毡布2依次铺贴在打磨区域上,铺贴时使用压舌板刮除发射箱1表面与聚酯毡布2之间的气泡,修补结束后修补区域表面高出未修补区域表面0.1 mm,修补区域超出打磨的圆形区域边缘5 mm;步骤6:裁剪无孔隔离膜3、透气毡布4、真空袋膜5,在修补区域依次放置无孔隔离膜3、透气毡布4、真空袋膜5,在真空袋膜5上放置真空抽气嘴,并使用密封胶带封装真空袋

膜5,真空抽气嘴通过真空管6与真空泵7连接,真空泵7抽气使得修补区域一直处于负压的抽真空环境,真空袋膜5内的气泡被完全抽走;在此过程中无孔隔离膜3的面积要完全覆盖住浸胶的聚酯毡布2,确保透气毡布4与聚酯毡布2无接触,避免树脂胶液被透气毡布4吸走而导致修补区域缺胶;步骤7:对修补区域进行固化、打磨,若修补季节为夏季,树脂胶液常温固化30 min即可完全固化;固化结束使用240#砂纸打磨修补区域并与周边圆滑过渡,确保打磨后的修补界面无明显气泡;步骤8:重复步骤4~7,完成所有漏气点的修补打磨;步骤9:所有漏气点修补完成后,再次使用气密工装测试漏气,对发射箱1内部充气25 kpa,经48 h后压降小于1%,满足气密要求。

15.实施例3:一种截面尺寸为670 mm*670 mm、壁厚5 mm、长度5300 mm的某型发射箱采用手糊工艺成型,具体修补步骤如下:步骤1:使用气密工装向发射箱1内部充气至30 kpa,在发射箱1表面涂刷肥皂水,找出9处漏气点并用记号笔一一标记,撤出内部充气体,准备修补;步骤2:使用气动打磨机打磨以漏气点为中心、直径50 mm的圆形区域,打磨厚度为0.5 mm,打磨完成后使用干净的棉布条蘸取丙酮对打磨面进行擦拭,去除灰尘杂质;步骤3:调配树脂胶液:将cd127和三乙烯四胺按质量比为100:10.5的比例分别称取,配制55 g的树脂胶液,在一次性纸杯中使用搅拌棒充分搅拌均匀;步骤4:裁剪3张厚度为0.12 mm、直径为60 mm的聚酯毡布2,使用压舌板将树脂胶液均匀涂抹在聚酯毡布2上,确保聚酯毡布2被树脂胶液完全浸渍且目视无气泡;步骤5:将完全浸胶的聚酯毡布2依次铺贴在打磨区域上,铺贴时使用压舌板刮除发射箱1表面与聚酯毡布2之间的气泡,修补结束后修补区域表面高出未修补区域表面0.1 mm,修补区域超出打磨的圆形区域边缘5 mm;步骤6:裁剪无孔隔离膜3、透气毡布4、真空袋膜5,在修补区域依次放置无孔隔离膜3、透气毡布4、真空袋膜5,在真空袋膜5上放置真空抽气嘴,并使用密封胶带封装真空袋膜5,真空抽气嘴通过真空管6与真空泵7连接,真空泵7抽气使得修补区域一直处于负压的抽真空环境,真空袋膜5内的气泡被完全抽走;在此过程中无孔隔离膜3的面积要完全覆盖住浸胶的聚酯毡布2,确保透气毡布4与聚酯毡布2无接触,避免树脂胶液被透气毡布4吸走而导致修补区域缺胶;步骤7:对修补区域进行固化、打磨,修补季节为冬季,需要使用辅助加热带加热固化,设置加热温度为60℃并保温1 h即可完全固化;固化结束使用气动打磨机打磨修补区域并与周边圆滑过渡,确保打磨后的修补界面无明显气泡;步骤8:重复步骤4~7,完成所有漏气点的修补打磨;步骤9:所有漏气点修补完成后,再次使用气密工装测试漏气,对发射箱1内部充气25 kpa,经48 h后压降小于2%,满足气密要求。

16.本发明并不局限于上述实施例,在本发明公开的技术方案的基础上,本领域的技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中的一些技术特征作出一些替换和变形,这些替换和变形均在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。