一种n263碱性萃取萃余液的处理方法

【技术领域】

1.本发明涉及钨钼冶炼领域,涉及一种n263碱性萃取萃余液的处理方法。

背景技术:

2.钨钼属于稀有金属,应用广泛。目前,中国的钨钼产能占全球的90%左右。随着优质的钨钼矿物资源消耗加剧,一些难冶炼的钨钼废料的利用逐步受到重视,其中尤其是以低品位高钼高磷的白钨矿为主要代表。为了提高低品位高钼高磷白钨矿的利用技术,中南大学赵中伟教授团队、张贵清教授团队、江西理工大学万林生教授团队等均进行了深入的技术开发,发明了硫磷混酸技术/碳酸钠高压分解-n263碱性萃取技术/磷酸盐分解技术等工艺,显著的提高了钨和钼的提取率,降低了生产成本。其中碳酸钠高压分解-n263碱性萃取技术处理低品位高钼高磷白钨矿n263萃取环节,会产生大量的萃余液,这部分萃余液会逐步累积p等杂质元素,同时直接除p等杂质元素,会造成钨和钼的共沉淀,导致钨和钼的回收率降低,不利于生产的运行。

3.本发明针对n263碱性萃取萃余液处理困难问题,开发了一种n263碱性萃取萃余液的处理方法,通过调ph值-萃取-净化转化-回用分解等步骤处理,实现对n263碱性萃取萃余液中wo3、mo的回收,降低净化转化工序钨和钼的损失,并实现闭路循环利用萃余液中的碳酸钠,减少辅料的消耗,经济和环保效益显著提高。

技术实现要素:

4.本发明的目的是克服上述现有技术的缺点,提供了一种n263碱性萃取萃余液的处理方法,发明所述的方法可以高效处理n263碱性萃取萃余液,提高钨和钼的回收率,降低钨和钼在净化转化工序共沉淀损失,实现萃余液中碳酸钠的闭路循环利用,减少辅料的消耗,提高经济和环保效益。

5.本发明公开了一种n263碱性萃取萃余液的处理方法,包含以下步骤:

6.(1)调ph值:将n263碱性萃取萃余液中加入固体naoh,搅拌溶解后,游离naoh浓度控制为>5g/l,调ph值完成,则进入下一个环节。

7.(2)萃取:经过步骤(1)得到的料液,用2级逆流萃取,萃取体系组成为,n26340%左右,磺化煤油体积30%左右,辛醇体积30%左右,萃取相比o/a=1/1,萃取流比为vo/va=1/2-1/3,萃取时间为10min,澄清时间为5-10min,萃取完成,不饱和负载有机相进入n263碱性萃取主流程,萃余液则进入下一个环节。

8.(3)净化转化:将萃余液加入mgo/naoh净化转化,mgo加入量为20-80g/l,naoh加入量为5-10g/l,净化转化时间为60-120min,搅拌速度为60-120r/min,净化转化温度为80-95℃,净化转化完成,进入下一个环节。

9.(4)回用分解:将净化转化后的萃余液用于分解钨冶炼废料,控制制取浆料液固比为3/1-4/1,na2co3的浓度为100-160g/l,分解温度为180-200℃,分解时间为120-180min,搅拌速度为60-100r/min,分解完成,过滤洗涤,滤渣收集处理,滤液返回提取wo3、mo主流程。

10.本发明与现有的技术相比有如下优点:

11.通过调ph值-萃取-净化转化-回用分解,完成了对n263碱性萃取萃余液中钨和钼的提取,p等杂质元素的脱除,hco

3-的转化co

32-,既提高对有价金属wo3和mo的回收率,又实现碳酸钠的闭路循环利用,降低辅料的消耗,是一种高效n263碱性萃取萃余液的方法。

【附图说明】

12.下面结合附图对本发明的具体实施方式作进一步详细说明,其中:

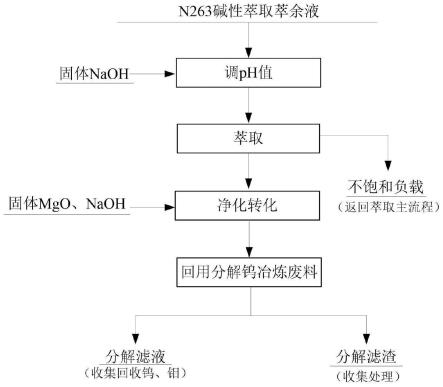

13.图1为本发明的工艺流程图;

【具体实施方式】

14.下面通过附图1和实施例对本发明作进一步的说明。

15.实施例1

16.本实施例,n263碱性萃取萃余液来自于某钨钼冶炼厂,取样检测结果为wo312.21g/l,mo1.43g/l,p0.65g/l,总c(碳酸钠或者碳酸氢钠)116.54g/l。

17.(1)调ph值:将n263碱性萃取萃余液中加入固体naoh,搅拌溶解后,游离naoh浓度为6.8g/l,调ph值完成,则进入下一个环节。

18.(2)萃取:经过步骤(1)得到的料液,用2级逆流萃取,萃取体系组成为,n26340%,磺化煤油体积30%,辛醇体积30%,萃取相比o/a=1/1,萃取流比为vo/va=1/2,萃取时间为10min,澄清时间为10min,萃取完成,萃余液中wo3、mo浓度分别为0.79g/l,0.13g/l,不饱和负载有机相进入n263碱性萃取主流程,萃余液则进入下一个环节。

19.(3)净化转化:将萃余液加入mgo/naoh净化转化,mgo加入量为20g/l,naoh加入量为8g/l,净化转化时间为60min,搅拌速度为60r/min,净化转化温度为90℃,净化转化完成,取样检测,wo3、mo、na2co3、naoh、p浓度分别为0.62g/l,0.11g/l,108.22g/l、5.5g/l,0.02g/l,p的脱除率为96.92%,净化转化完成,进入下一个环节。

20.(4)回用分解:将净化转化后的萃余液用于分解钨冶炼环保污泥(wo36.51%、mo2.36%),称钨冶炼环保污泥500g,置于5000l容积高压釜内,控制制取浆料液固比为3/1,na2co3的浓度为108.22g/l,分解温度为200℃,分解时间为120min,搅拌速度为60r/min,分解完成,过滤洗涤,滤渣烘干收集,称重为454.22g,取样测的wo3、mo含量分别为0.21%、0.11%,wo3、mo浸出率分别为97.07%、95.77%,滤液返回提取wo3、mo主流程。

21.实施例2

22.本实施例,n263碱性萃取萃余液来自于某钨钼冶炼厂,取样检测结果为wo36.33g/l,mo1.08g/l,p0.35,总c(碳酸钠或者碳酸氢钠)125.79g/l。

23.(1)调ph值:将n263碱性萃取萃余液中加入固体naoh,搅拌溶解后,游离naoh浓度为5.8g/l,调ph值完成,则进入下一个环节。

24.(2)萃取:经过步骤(1)得到的料液,用2级逆流萃取,萃取体系组成为,n26340%,磺化煤油体积30%,辛醇体积30%,萃取相比o/a=1/1,萃取流比为vo/va=1/3,萃取时间为10min,澄清时间为10min,萃取完成,萃余液中wo3、mo浓度分别为0.35g/l,0.10g/l,不饱和负载有机相进入n263碱性萃取主流程,萃余液则进入下一个环节。

25.(3)净化转化:将萃余液加入mgo/naoh净化转化,mgo加入量为20g/l,naoh加入量

为6g/l,净化转化时间为60min,搅拌速度为60r/min,净化转化温度为95℃,净化转化完成,取样检测,wo3、mo、na2co3、naoh、p浓度分别为0.30g/l,0.08g/l、116.54g/l、5.0g/l、0.011,p的脱除率为96.86%,净化转化完成,进入下一个环节。

26.(4)回用分解:将净化转化后的萃余液用于分解钨冶炼环保污泥(wo37.89%、mo2.75%),称钨冶炼环保污泥500g,置于5000l容积高压釜内,控制制取浆料液固比为4/1,na2co3的浓度为116.54g/l,分解温度为195℃,分解时间为180min,搅拌速度为60r/min,分解完成,过滤洗涤,滤渣烘干收集,称重为441.32g,取样测的wo3、mo含量分别为0.15%、0.10%,wo3、mo浸出率分别为98.32%、96.79%,滤液返回提取wo3、mo主流程。

27.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,可以对这些实施例进行多种变化、修改、替换和变型,这些变化、修改、替换和变型,也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。