1.本发明属于金属加工领域,具体涉及一种氮化铬-铬复合涂层活塞环及其制备方法。

背景技术:

2.本技术人于2020年提出了一项发明专利申请d1:cn202010266973.5公开了一种二道环的表面镀crn的加工工艺,包括如下步骤:步骤1:将加工好的活塞环清洗后采用挂具挂好;步骤2:将步骤1处理得到活塞环装入大弧源多弧离子镀膜机,所述大弧源多弧离子镀膜机内依次布置有12个弧源,依次标号为1-12号弧源;步骤3:将活塞环的表面采用大弧源多弧离子镀膜机经过镀crn处理即可。该工艺加工出来的活塞环镀层的硬度为hv1600

±

200。

3.此外,d2:cn201480059874.2公开了一种具有低摩擦特性、耐磨性和耐膜剥离性优良的覆盖有非晶硬质碳膜的活塞环以降低汽车的耗油量,在包含钢的活塞环母材的外周面上,隔着基底层和中间层,覆盖厚度为0.4μm~20μm的非晶硬质碳膜;所述基底层包含交替层叠crn型的氮化铬以及金属铬或tin型的氮化钛而得到的厚度为10μm~60μm的crn/cr层叠膜或crn/tin层叠膜,所述中间层包含厚度为0.05μm~1.0μm的金属铬和/或金属钛。

4.其说明书38段记载:中间层包含金属铬和/或金属钛,将其厚度设定为0.05μm~1.0μm;说明书71段记载:实施例1的cr中间层在金属铬阴极(13、14)的电弧电流为50a、作为工艺气体的ar与h2的混合气体为1.8pa、偏压为0v的条件下进行30分钟的成膜。就非晶硬质碳膜而言,在碳阴极(15、16)的电弧电流为80a、真空中、偏压为-100v(其中,将成膜开始时的偏压设定为-800v,然后连续地降低至-100v)的条件下进行50分钟的成膜。

5.以及62段记载:实施例1的膜厚为25.5μm。另外,膜包含很少的金属cr的粒子。包含一层crn层与一层cr层的crn/cr层叠单元厚度从上述膜厚25.5μm和层叠循环的重复次数(400回)算出为0.0638μm(63.8nm)。

6.可见,d2公开了crn/cr层叠单元厚度为0.0638μm。

7.本技术要解决的问题是:如何降低镀层厚度的同时,保持硬度。

技术实现要素:

8.本发明提供了一种氮化铬-铬复合涂层活塞环,该活塞环的镀层厚度仅有12-15μm,硬度达到了1600hv-1800hv。

9.同时,本发明还公开了该活塞环的制备方法。

10.具体方案如下:

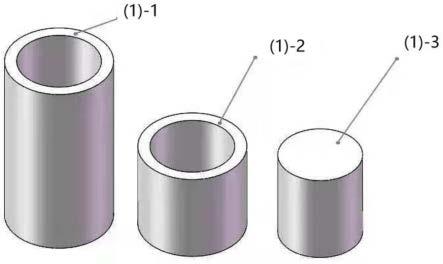

11.一种氮化铬-铬复合涂层活塞环,包括活塞环基体,所述活塞环基体的摩擦面具有由交替布置的氮化铬层和铬层组成的镀层;所述镀层的厚度为12~15μm;其中,氮化铬层的厚度为1

±

0.05μm;铬层的厚度为0.8

±

0.05μm,所述镀层的最外层为氮化铬层且最内层为铬层。

12.在上述的氮化铬-铬复合涂层活塞环中,所述活塞环基体的表面在活化后再沉积

所述镀层;

13.所述活塞环基体的活化的方法为:将活塞环基体置于氩气环境、真空度为2.5pa、调整偏压至-800v,开启cr靶,调整靶材电流为100a,以cr离子高能轰击活塞环基体20min,活化活塞环基体的外圆表面。

14.同时,本发明还公开了一种如上所述的氮化铬-铬复合涂层活塞环的制备方法,所述方法具体为:

15.步骤1:活塞环基体活化;

16.步骤2:在活化后的活塞环基体的摩擦面沉积铬层;

17.步骤3:在步骤2的基础上沉积氮化铬层;

18.重复步骤2-3,直至镀层的厚度为12~15μm;所述镀层由步骤2和步骤3的铬层和氮化铬层层;所述镀层的最外层为氮化铬层且最内层为铬层;

19.所述氮化铬层的厚度为1

±

0.05μm;铬层的厚度为0.8

±

0.05μm。

20.在上述的氮化铬-铬复合涂层活塞环的制备方法中,所述氮化铬层的制备方法为:活塞环基体置于氮气环境、真空度为2pa、脉冲偏压为150-40v、占空比为50%的条件下,氮气流量为1200sccm,开启cr靶,调整靶材电流为130a,时间为30分钟,在铬层上沉积厚度为1μm氮化铬层;

21.氮化铬层的制备方法中,从内而外,脉冲偏压逐渐降低。

22.在上述的氮化铬-铬复合涂层活塞环的制备方法中,所述铬层的制备方法为:将活塞环基体置于氩气环境、真空度为0.5pa、脉冲偏压为200-45v、占空比为50%的条件下,其中通入氩气流量为120sccm,开启cr靶,调整靶材电流为120a,在活塞环基体外圆表面沉积纯铬层,控制相应沉积时间20分钟,在活塞环基体外圆表面上获得厚度为0.8μm的铬层;

23.铬层的制备方法中,从内而外,脉冲偏压逐渐降低。

24.在上述的氮化铬-铬复合涂层活塞环的制备方法中,所述步骤1具体为:将活塞环基体置于氩气环境、真空度为2.5pa、调整偏压至-800v,开启cr靶,调整靶材电流为100a,以cr离子高能轰击活塞环基体20min,活化活塞环基体的外圆表面。

25.在上述的氮化铬-铬复合涂层活塞环的制备方法中,所述氮化铬层、铬层各为6层。

26.与现有技术相比,本发明的有益效果是:

27.试验结果表明,crn-cr涂层较低的摩擦因数,使得活塞环对磨缸套的磨损量也大大降低,对磨缸套的磨损量减少了80%以上。由于crn涂层具有较高的硬度和较低的表面粗糙度,可以降低磨粒磨损,且能使对磨的缸套试样较快地与之适配,从而促进了摩擦反应膜的形成和扩展,是摩擦因数和磨损量降低的主要原因。

具体实施方式

28.下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。

29.实施例1

30.本实施例提供的沉积氮化铬-铬复合涂层的纳米复合涂层活塞环的制备方法包括如下步骤:

31.(1)首先表面洁净的活塞环置于氩气环境、真空度为2.5pa、-800v偏压条件下的真空镀膜设备内进行辉光清洗30min。

32.(2)在辉光清洗完毕后,调整偏压至-800v,开启cr靶,调整靶材电流为100a,以cr离子高能轰击活塞环基体20min,活化活塞环基体外圆表面。

33.(3)活塞环基体表面活化完毕后,在其外圆表面沉积铬层1。将活塞环基体置于氩气环境、真空度为0.5pa、脉冲偏压为200v、占空比为70%的条件下,其中通入氩气流量为120sccm,开启cr靶,调整靶材电流为100a,在活塞环基体外圆表面沉积纯铬层,控制相应沉积时间20分钟,在活塞环基体外圆表面上获得厚度为0.8μm的铬层1;

34.(4)沉积铬层1后,在铬层表面沉积氮化铬。关掉氩气,打开氮气,将镀有铬层的活塞环基体置于氮气环境、真空度为2pa、脉冲偏压为150v、占空比为70%的条件下,氮气流量为1200sccm,开启cr靶,调整靶材电流为130a,时间为30分钟,在铬层上沉积厚度为1μm氮化铬层2;

35.(5)关掉氮气,打开氩气,将活塞环基体置于氩气环境、真空度为0.5pa、脉冲偏压为100v、占空比为50%的条件下,其中通入氩气流量为120sccm,开启cr靶,调整靶材电流为120a,在活塞环基体外圆表面沉积纯铬层,控制相应沉积时间20分钟,在活塞环基体外圆表面上获得厚度为0.8μm的铬层3;

36.(6)沉积铬层3后,在铬层表面沉积氮化铬。关掉氩气,将镀有铬层的活塞环基体置于氮气环境、真空度为2pa、脉冲偏压为80v、占空比为50%的条件下,氮气流量为1200sccm,开启cr靶,调整靶材电流为130a,时间为30分钟,在铬层3上沉积厚度为1μm氮化铬层4;

37.(7)关掉氮气,打开氩气,将活塞环基体置于氩气环境、真空度为0.5pa、脉冲偏压为75v、占空比为50%的条件下,其中通入氩气流量为120sccm,开启cr靶,调整靶材电流为120a,在活塞环基体外圆表面沉积纯铬层,控制相应沉积时间20分钟,在活塞环基体外圆表面上获得厚度为0.8μm的铬层5;

38.(8)沉积铬层5后,在铬层表面沉积氮化铬。关掉氩气,将镀有铬层的活塞环基体置于氮气环境、真空度为2pa、脉冲偏压为70v、占空比为50%的条件下,氮气流量为1200sccm,开启cr靶,调整靶材电流为130a,时间为30分钟,在铬层5上沉积厚度为1μm氮化铬层6;

39.(9)关掉氮气,打开氩气,将活塞环基体置于氩气环境、真空度为0.5pa、脉冲偏压为65v、占空比为50%的条件下,其中通入氩气流量为120sccm,开启cr靶,调整靶材电流为120a,在活塞环基体外圆表面沉积纯铬层,控制相应沉积时间20分钟,在活塞环基体外圆表面上获得厚度为0.8μm的铬层7;

40.(10)沉积铬层7后,在铬层表面沉积氮化铬。关掉氩气,将镀有铬层的活塞环基体置于氮气环境、真空度为2pa、脉冲偏压为60v、占空比为50%的条件下,氮气流量为1200sccm,开启cr靶,调整靶材电流为130a,时间为30分钟,在铬层5上沉积厚度为1μm氮化铬层8;

41.(11)关掉氮气,打开氩气,将活塞环基体置于氩气环境、真空度为0.5pa、脉冲偏压为55v、占空比为50%的条件下,其中通入氩气流量为120sccm,开启cr靶,调整靶材电流为120a,在活塞环基体外圆表面沉积纯铬层,控制相应沉积时间20分钟,在活塞环基体外圆表面上获得厚度为0.8μm的铬层9;

42.(12)沉积铬层9后,在铬层表面沉积氮化铬。关掉氩气,将镀有铬层的活塞环基体置于氮气环境、真空度为2pa、脉冲偏压为50v、占空比为50%的条件下,氮气流量为1200sccm,开启cr靶,调整靶材电流为130a,时间为30分钟,在铬层5上沉积厚度为1μm氮化

铬层10;

43.(13)关掉氮气,打开氩气,将活塞环基体置于氩气环境、真空度为0.5pa、脉冲偏压为45v、占空比为50%的条件下,其中通入氩气流量为120sccm,开启cr靶,调整靶材电流为120a,在活塞环基体外圆表面沉积纯铬层,控制相应沉积时间20分钟,在活塞环基体外圆表面上获得厚度为0.8μm的铬层11;

44.(14)沉积铬层11后,在铬层表面沉积氮化铬。关掉氩气,将镀有铬层的活塞环基体置于氮气环境、真空度为2.5pa、脉冲偏压为40v、占空比为50%的条件下,氮气流量为1400sccm,开启cr靶,调整靶材电流为130a,时间为30分钟,在铬层上沉积厚度为1μm氮化铬层12;且最顶层为氮化铬层即得到具有多层涂层的纳米复合涂层活塞环。

45.(15)沉积结束后,关掉弧电源和脉冲负偏压、停止通入气体,继续抽真空,工件随炉冷却至80℃以下,镀层过程结束。

46.(16)所得crn-cr纳米复合涂层外观为银灰色,测试涂层的总厚度为12-15微米;涂层硬度为1600hv。

47.说明:

48.对于复合涂层层数的选择本工艺为12层,当然也可以选择更多的层数,对于涂层的综合性能如硬度会有提升,涂层硬度的提升对于内燃机活塞环的摩擦副并不利好。但考虑镀膜设备操作控制以及涂层工艺的稳定性,12层的复合涂层可以重复容易获得,所获得的涂层综合性能比较稳定,可以满足工业大批量的生产运用。

49.对于复合涂层的结构,其中cr的厚度选择为0.8微米,可以在0.5至0.8微米之间选择。n-cr涂层的厚度为1微米。铬层的厚度大于1微米的情况对于复合涂层的硬度会有下降到1400hv以下,耐磨性能不足。对于铬层的厚度少于0.5微米的情况,所获得涂层硬度高于1600hv,减磨性能和韧性将明显变差。

50.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其它的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。