1.本发明涉及发动机缸体加工技术领域,具体为一种金属粉末注射成形机自动取料下料机构。

背景技术:

2.发动机缸体严格的来说要称为曲轴箱,因为它上部是一个或若干个汽缸,下半部分是支承曲轴的曲轴箱,这两部分一般都铸造在一起,我们通常简称汽缸体,根据汽缸体与油底壳安装平面位置的不同,可以将其分为3种形式一般式汽缸体、龙门式汽缸体和隧道式汽缸体,以为其工作条件高温高压、且活塞在其中往复运动,摩擦很大,所以气缸体必须能耐高温、耐腐蚀、耐磨损,一般的说,为了满足以上要求可以采取以下几个措施:气缸体材料、加工精度、结构,在冷却气缸体一般有水冷、风冷,像我们摩托车上的发动机就是风冷,一般汽车上的都是以水冷为主,但也装有风扇辅助降温,发动机缸体加工时需要使用到金属粉末注射成形机自动取料下料机构,主要负责原料上料和产品成型后取料。

3.市场上的金属粉末注射成形机自动取料下料机构使用后,容易遗留大量杂质,不便于清理,会影响到设备正常使用的缺点。

技术实现要素:

4.本发明的目的在于提供一种金属粉末注射成形机自动取料下料机构,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种金属粉末注射成形机自动取料下料机构,包括底架和导套,所述底架的上方从左往右依次设置有支臂、机械手、机箱组件和支架,且支臂的外部设置有电缸一,所述电缸一的外部安装有储料罐,且储料罐的外部前端固定有导杆,所述导套设置于导杆的外部,所述储料罐的外部上方安装有罐盖,且罐盖的外部上方设置有电机一,所述电机一的下方安装有轴杆,且轴杆的外部设置有液压杆,所述液压杆的外部安装有主活动臂,且主活动臂的外部设置有副活动臂,所述副活动臂的外部固定有锥形套,且锥形套的内壁设置有弹簧,所述弹簧的外部设置有锥形杆,且锥形杆的外部固定有毛刷,所述储料罐的外部下方固定有出料组件,且出料组件包括出料斗、开槽轮盘、电缸二和推板,所述出料斗的内壁设置有开槽轮盘,且开槽轮盘的内壁设置有电缸二,所述电缸二的外部安装有推板,所述出料组件的外部前端安装有电机二。

6.进一步的,所述锥形套通过弹簧与锥形杆弹性连接,且锥形套沿副活动臂的竖直方向等距分布,并且副活动臂通过主活动臂与液压杆转动连接,而且液压杆沿轴杆的中心位置对称设有两个。

7.进一步的,所述出料斗的圆心与开槽轮盘的圆心相重合,且出料斗与储料罐相互贯通,并且电缸二沿开槽轮盘的圆心圆周排列,而且电缸二的中轴线与推板的中轴线相重合。

8.进一步的,所述机箱组件包括双外壳机箱和隔音棉,且双外壳机箱的内部设置有

隔音棉,所述机箱组件的内壁顶部设置有电机三,且电机三的外部安装有齿轮组,所述齿轮组的外部设置有油底壳,且油底壳的外部下方安装有噪音传感器,所述噪音传感器的外部设置有拾音传感器。

9.进一步的,所述油底壳的外部一侧安装有输油组件,且输油组件包括储油罐、电缸三和活塞,所述储油罐的外部设置有电缸三,且电缸三的外部安装有活塞。

10.进一步的,所述储油罐与油底壳相互贯通,且储油罐的内表面与活塞的外表面紧密贴合,并且储油罐的形状为圆柱形。

11.进一步的,所述齿轮组的上方设置有出料盘,且出料盘的上方安装有重量传感器,所述重量传感器的上方设置有放料盘。

12.进一步的,所述双外壳机箱的中轴线与隔音棉的中轴线相重合,且双外壳机箱的圆心与出料盘的圆心相重合,并且出料盘的形状为圆形。

13.进一步的,所述放料盘的中轴线与重量传感器的中轴线相重合,且放料盘沿出料盘的圆心圆周排列,并且放料盘的形状为圆形。

14.进一步的,所述支架的外部固定有杆套,且杆套的外部设置有球头杆,所述球头杆的外部安装有凹球头座,且凹球头座的外部设置有ccd相机。

15.本发明提供了一种金属粉末注射成形机自动取料下料机构,具备以下有益效果:该金属粉末注射成形机自动取料下料机构具备高效清洁结构,在清理附着物时,不会存在死角,能够全面清理储料罐的内壁,该金属粉末注射成形机自动取料下料机构具备定量出料结构,且能够对出料量精准调节,以适应于多种工况,该金属粉末注射成形机自动取料下料机构具备减噪结构和噪声监测功能,能够减少噪音污染,能够实时监测齿轮组运转噪声,以便于得知齿轮组是否出现干磨现象或齿轮啮合不良,避免无法及时得知导致损坏,该金属粉末注射成形机自动取料下料机构具备润滑功能,有效避免齿轮组出现干磨现象,从而延长其使用寿命,该金属粉末注射成形机自动取料下料机构具备产品的重量信息获取和产品的外观信息获取的功能,能够辅助识别合格产品和不合格产品;

16.1、本发明通过罐盖、电机一、轴杆、液压杆、主活动臂、副活动臂、锥形套、弹簧、锥形杆和毛刷的设置,液压杆启动后,推动主活动臂张开,随之副活动臂上的毛刷与储料罐的内壁贴合,毛刷上的锥形杆通过弹簧与副活动臂上的锥形套弹性连接,遇到凹凸不平的内壁时,能够自适应伸缩,使毛刷能够一直与储料罐内壁贴合,电机一驱动轴杆转动,毛刷随之转动,清理储料罐内壁上的附着物,使得该金属粉末注射成形机自动取料下料机构具备高效清洁结构,在清理附着物时,不会存在死角,能够全面清理储料罐的内壁。

17.2、本发明通过出料斗、开槽轮盘、电缸二、推板和电机二的设置,电机二驱动开槽轮盘转动,物料呈等量落入开槽轮盘的凹槽内,随着开槽轮盘的转动物料定量输出,电机二启动后,推动推板沿开槽轮盘的凹槽滑动,改变凹槽的容量,从而改变物料输出的量,使得该金属粉末注射成形机自动取料下料机构具备定量出料结构,且能够对出料量精准调节,以适应于多种工况。

18.3、本发明通过双外壳机箱、隔音棉、噪音传感器和拾音传感器的设置,双外壳机箱为双层壳体设计,有效减少双外壳机箱内的机电设备所产生的噪音,且双外壳机箱内铺设有隔音棉,加强隔音效果,油底壳上安装一个噪音传感器,可监测电机三和齿轮组运转噪声,直接反应齿轮组因缺少润滑油产生的干磨现象或齿轮啮合不良,噪音传感器外部加装

了拾音传感器,拾音传感器产生的信号与电压成正,实现金属摩擦白噪声的实时监测,使得该金属粉末注射成形机自动取料下料机构具备减噪结构和噪声监测功能,能够减少噪音污染,能够实时监测齿轮组运转噪声,以便于得知齿轮组是否出现干磨现象或齿轮啮合不良,避免无法及时得知导致损坏。

19.4、本发明通过油底壳、储油罐、电缸三和活塞的设置,往储油罐内添加润滑油,启动电缸三推动活塞挤压储油罐内的润滑油,随之储油罐内的润滑油被输送至油底壳内,对油底壳内的齿轮组进行任何,避免齿轮组因干磨导致过度磨损或损坏,使得该金属粉末注射成形机自动取料下料机构具备润滑功能,有效避免齿轮组出现干磨现象,从而延长其使用寿命。

20.5、本发明通过重量传感器、放料盘、支架、杆套、球头杆、凹球头座和ccd相机的设置,机械手将成型产品放置于放料盘上,重量传感器对放料盘上的产品进行称重,得到产品的重量信息,同时ccd相机也会对放料盘上的产品进行拍照,识别产品的外观信息,从而判断产品是否符合重量和外观标准,且ccd相机通过凹球头座可以沿球头杆转动,并且球头杆可以沿杆套上下伸缩,改变ccd相机的高度和角度,从而适用于不同的工况,使得该金属粉末注射成形机自动取料下料机构具备产品的重量信息获取和产品的外观信息获取的功能,能够辅助识别合格产品和不合格产品。

附图说明

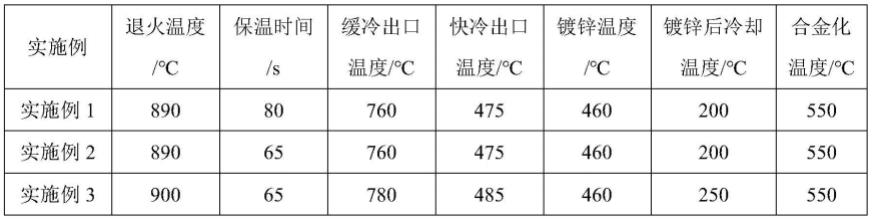

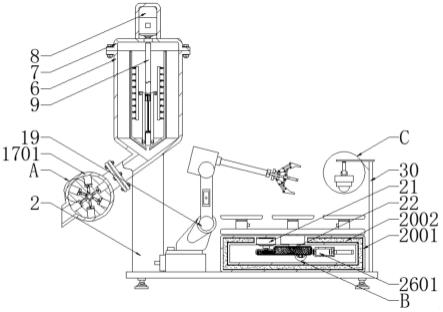

21.图1为本发明一种金属粉末注射成形机自动取料下料机构的主视剖视结构示意图;

22.图2为本发明一种金属粉末注射成形机自动取料下料机构的主视结构示意图;

23.图3为本发明一种金属粉末注射成形机自动取料下料机构的轴杆剖视放大结构示意图;

24.图4为本发明一种金属粉末注射成形机自动取料下料机构的图1中a处放大结构示意图;

25.图5为本发明一种金属粉末注射成形机自动取料下料机构的图1中b处放大结构示意图;

26.图6为本发明一种金属粉末注射成形机自动取料下料机构的图1中c处放大结构示意图;

27.图7为本发明一种金属粉末注射成形机自动取料下料机构的图3中d处放大结构示意图;

28.图8为本发明一种金属粉末注射成形机自动取料下料机构的输油组件剖视放大结构示意图。

29.图中:1、底架;2、支臂;3、电缸一;4、导套;5、导杆;6、储料罐;7、罐盖;8、电机一;9、轴杆;10、液压杆;11、主活动臂;12、副活动臂;13、锥形套;14、弹簧;15、锥形杆;16、毛刷;17、出料组件;1701、出料斗;1702、开槽轮盘;1703、电缸二;1704、推板;18、电机二;19、机械手;20、机箱组件;2001、双外壳机箱;2002、隔音棉;21、电机三;22、齿轮组;23、油底壳;24、噪音传感器;25、拾音传感器;26、输油组件;2601、储油罐;2602、电缸三;2603、活塞;27、出料盘;28、重量传感器;29、放料盘;30、支架;31、杆套;32、球头杆;33、凹球头座;34、ccd相

机。

具体实施方式

30.请参阅图1、图3和图7,本发明提供一种技术方案:一种金属粉末注射成形机自动取料下料机构,包括底架1和导套4,底架1的上方从左往右依次设置有支臂2、机械手19、机箱组件20和支架30,且支臂2的外部设置有电缸一3,电缸一3的外部安装有储料罐6,且储料罐6的外部前端固定有导杆5,导套4设置于导杆5的外部,储料罐6的外部上方安装有罐盖7,且罐盖7的外部上方设置有电机一8,电机一8的下方安装有轴杆9,且轴杆9的外部设置有液压杆10,液压杆10的外部安装有主活动臂11,且主活动臂11的外部设置有副活动臂12,副活动臂12的外部固定有锥形套13,且锥形套13的内壁设置有弹簧14,弹簧14的外部设置有锥形杆15,且锥形杆15的外部固定有毛刷16,锥形套13通过弹簧14与锥形杆15弹性连接,且锥形套13沿副活动臂12的竖直方向等距分布,并且副活动臂12通过主活动臂11与液压杆10转动连接,而且液压杆10沿轴杆9的中心位置对称设有两个;

31.具体操作如下,液压杆10启动后,推动主活动臂11张开,随之副活动臂12上的毛刷16与储料罐6的内壁贴合,毛刷16上的锥形杆15通过弹簧14与副活动臂12上的锥形套13弹性连接,遇到凹凸不平的内壁时,能够自适应伸缩,使毛刷16能够一直与储料罐6内壁贴合,电机一8驱动轴杆9转动,毛刷16随之转动,清理储料罐6内壁上的附着物,使得该金属粉末注射成形机自动取料下料机构具备高效清洁结构,在清理附着物时,不会存在死角,能够全面清理储料罐6的内壁;

32.请参阅图1、图2和图4,储料罐6的外部下方固定有出料组件17,且出料组件17包括出料斗1701、开槽轮盘1702、电缸二1703和推板1704,出料斗1701的内壁设置有开槽轮盘1702,且开槽轮盘1702的内壁设置有电缸二1703,电缸二1703的外部安装有推板1704,出料组件17的外部前端安装有电机二18,出料斗1701的圆心与开槽轮盘1702的圆心相重合,且出料斗1701与储料罐6相互贯通,并且电缸二1703沿开槽轮盘1702的圆心圆周排列,而且电缸二1703的中轴线与推板1704的中轴线相重合;

33.具体操作如下,电机二18驱动开槽轮盘1702转动,物料呈等量落入开槽轮盘1702的凹槽内,随着开槽轮盘1702的转动物料定量输出,电机二18启动后,推动推板1704沿开槽轮盘1702的凹槽滑动,改变凹槽的容量,从而改变物料输出的量,使得该金属粉末注射成形机自动取料下料机构具备定量出料结构,且能够对出料量精准调节,以适应于多种工况;

34.请参阅图1和图5,机箱组件20包括双外壳机箱2001和隔音棉2002,且双外壳机箱2001的内部设置有隔音棉2002,机箱组件20的内壁顶部设置有电机三21,且电机三21的外部安装有齿轮组22,齿轮组22的外部设置有油底壳23,且油底壳23的外部下方安装有噪音传感器24,噪音传感器24的外部设置有拾音传感器25;

35.具体操作如下,双外壳机箱2001为双层壳体设计,有效减少双外壳机箱2001内的机电设备所产生的噪音,且双外壳机箱2001内铺设有隔音棉2002,加强隔音效果,油底壳23上安装一个噪音传感器24,可监测电机三21和齿轮组22运转噪声,直接反应齿轮组22因缺少润滑油产生的干磨现象或齿轮啮合不良,噪音传感器24外部加装了拾音传感器25,拾音传感器25产生的信号与电压成正,实现金属摩擦白噪声的实时监测,使得该金属粉末注射成形机自动取料下料机构具备减噪结构和噪声监测功能,能够减少噪音污染,能够实时监

测齿轮组22运转噪声,以便于得知齿轮组22是否出现干磨现象或齿轮啮合不良,避免无法及时得知导致损坏;

36.请参阅图1和图8,油底壳23的外部一侧安装有输油组件26,且输油组件26包括储油罐2601、电缸三2602和活塞2603,储油罐2601的外部设置有电缸三2602,且电缸三2602的外部安装有活塞2603,储油罐2601与油底壳23相互贯通,且储油罐2601的内表面与活塞2603的外表面紧密贴合,并且储油罐2601的形状为圆柱形;

37.具体操作如下,往储油罐2601内添加润滑油,启动电缸三2602推动活塞2603挤压储油罐2601内的润滑油,随之储油罐2601内的润滑油被输送至油底壳23内,对油底壳23内的齿轮组22进行任何,避免齿轮组22因干磨导致过度磨损或损坏,使得该金属粉末注射成形机自动取料下料机构具备润滑功能,有效避免齿轮组22出现干磨现象,从而延长其使用寿命。

38.请参阅图1、图2和图6,齿轮组22的上方设置有出料盘27,且出料盘27的上方安装有重量传感器28,重量传感器28的上方设置有放料盘29,双外壳机箱2001的中轴线与隔音棉2002的中轴线相重合,且双外壳机箱2001的圆心与出料盘27的圆心相重合,并且出料盘27的形状为圆形,放料盘29的中轴线与重量传感器28的中轴线相重合,且放料盘29沿出料盘27的圆心圆周排列,并且放料盘29的形状为圆形,支架30的外部固定有杆套31,且杆套31的外部设置有球头杆32,球头杆32的外部安装有凹球头座33,且凹球头座33的外部设置有ccd相机34;

39.具体操作如下,机械手19将成型产品放置于放料盘29上,重量传感器28对放料盘29上的产品进行称重,得到产品的重量信息,同时ccd相机34也会对放料盘29上的产品进行拍照,识别产品的外观信息,从而判断产品是否符合重量和外观标准,且ccd相机34通过凹球头座33可以沿球头杆32转动,并且球头杆32可以沿杆套31上下伸缩,改变ccd相机34的高度和角度,从而适用于不同的工况,使得该金属粉末注射成形机自动取料下料机构具备产品的重量信息获取和产品的外观信息获取的功能,能够辅助识别合格产品和不合格产品。

40.综上,金属粉末注射成形机自动取料下料机构,使用时,首先需拆除罐盖7及上方部件,往储料罐6内添加物料,电机二18驱动开槽轮盘1702转动,储料罐6内的物料呈等量落入开槽轮盘1702的凹槽内,随着开槽轮盘1702的转动物料定量输出,电机二18启动后,推动推板1704沿开槽轮盘1702的凹槽滑动,改变凹槽的容量,从而改变物料输出的量,待定量输出的物料由其它设备生产成型后,机械手19将成型产品放置于放料盘29上,重量传感器28对放料盘29上的产品进行称重,得到产品的重量信息,同时ccd相机34也会对放料盘29上的产品进行拍照,识别产品的外观信息,从而判断产品是否符合重量和外观标准,且ccd相机34通过凹球头座33可以沿球头杆32转动,并且球头杆32可以沿杆套31上下伸缩,改变ccd相机34的高度和角度,从而适用于不同的工况,电机三21通过齿轮组22驱动出料盘27转动,改变放料盘29及产品的位置,双外壳机箱2001为双层壳体设计,有效减少双外壳机箱2001内的机电设备所产生的噪音,且双外壳机箱2001内铺设有隔音棉2002,加强隔音效果,油底壳23上安装一个噪音传感器24,可监测电机三21和齿轮组22运转噪声,直接反应齿轮组22因缺少润滑油产生的干磨现象或齿轮啮合不良,噪音传感器24外部加装了拾音传感器25,拾音传感器25产生的信号与电压成正,实现金属摩擦白噪声的实时监测,若出现干磨现象时,往储油罐2601内添加润滑油,启动电缸三2602推动活塞2603挤压储油罐2601内的润滑油,

随之储油罐2601内的润滑油被输送至油底壳23内,对油底壳23内的齿轮组22进行任何,避免齿轮组22因干磨导致过度磨损或损坏,待设备使用完成后,装回罐盖7,液压杆10启动后,推动主活动臂11张开,随之副活动臂12上的毛刷16与储料罐6的内壁贴合,毛刷16上的锥形杆15通过弹簧14与副活动臂12上的锥形套13弹性连接,遇到凹凸不平的内壁时,能够自适应伸缩,使毛刷16能够一直与储料罐6内壁贴合,电机一8驱动轴杆9转动,毛刷16随之转动,清理储料罐6内壁上的附着物。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。