1.本发明涉及金属材料领域,具体涉及一种替代不锈钢制造高压燃油轨的铝合金及其制备方法。

背景技术:

2.高压共轨燃油喷射系统,作为汽油发动机能够满足国内四、五、六或更高排放标准。其中高压燃油轨在整个系统中起到存贮燃油同时,通过需要通过抑制高压泵供油和喷油器喷油产生的压力波动,确保系统压力稳定。所以对材料的各项力学性能,化学性能有着及其高的要求。一旦某一方面达不到要求,就可能引起燃油泄漏,直致火灾的发生。面对如此苛刻的工作要求,全世界一直以不锈钢作为基材来制造各种高压油轨,虽然汽车轻量化不断突破的今天,高强度的铝合金进入了人们的视线。

3.铝合金不仅具有纯铝质轻的特点,而且具有较高的强度,目前世面上存在的铝合金,如7005存在拉伸强度低,7050可焊性差,耐腐蚀差等众多问题,无法满足高压燃油轨制备材料的要求,因此如何摒除上述缺点,制备一种具有拉伸强度高,耐腐蚀性好等优异性能的铝合金成为当前铝合金制备高压油轨亟需解决的问题。

技术实现要素:

4.为了解决上述技术问题,本发明的第一个方面提供了一种替代不锈钢制造高压燃油轨的铝合金,按质量百分比计,原料包括cu 0.25-0.45%,mn 0.2-0.4%, mg 1.2-2.2%,zn 5.2-7.2%,ti 0.02-0.06%,zr 0.07-0.15%,sc 0.1-0.35%,杂质≤0.15%,余量为al。

5.作为更进一步的一种优选的技术方案,,按质量百分比计,原料包括cu0.25-0.35%,mn 0.25-0.3%,mg 1.5-1.8%,zn 5.8-6.3%,ti 0.03-0.04%,zr 0.08-0.1%, sc 0.2-0.33%,杂质≤0.1%,余量为al。

6.作为一种优选的技术方案,所述mg/cu质量比为4:0.7-0.8。

7.作为一种优选的技术方案,所述mg/zn质量比为1-2:6。

8.作为一种优选的技术方案,所述原料还包括ni 0.02-0.03%、bi 0.015-0.03%、 cr 0.03-0.04%、sr 0.015-0.03%、v 0.01-0.02%。

9.作为更进一步的一种优选的技术方案,所述原料还包括ni 0.02-0.03%、bi0.015-0.025%、cr 0.03-0.04%、sr 0.02-0.025%、v 0.01-0.015%。

10.作为一种优选的技术方案,所述sc含量为0.25-0.33%。

11.本发明的第二个方面提供了一种所述的一种替代不锈钢制造高压燃油轨的铝合金的制备方法,包括以下步骤:1)配料;2)熔炼;3)均匀化处理;4)挤压加工;5)锻造成型;6)固溶、淬火处理;7)热处理。

12.作为一种优选的技术方案,所述均匀化处理为三级均匀化处理。

13.作为一种优选的技术方案,所述挤压加工过程中挤压比为30-70。

14.作为一种优选的技术方案,所述热处理过程包括时效处理,所述时效处理为双级时效处理。

15.有益效果:

16.1.本发明通过选用多种合金元素制备形成的铝合金型材,不仅具有抗拉强度和屈服强度,而且耐腐蚀性好,热循环稳定性高。2.本发明提供的一种铝合金型材通过特定的制备工艺进行制造,具有优异的延伸率(可达14%)、硬度(可达 170hb)等优异力学性能,提高了铝合金的抗压抗腐蚀能力。

17.3.本发明的一种铝合金型材制备简单,价格低廉,适合大规模生产。

附图说明

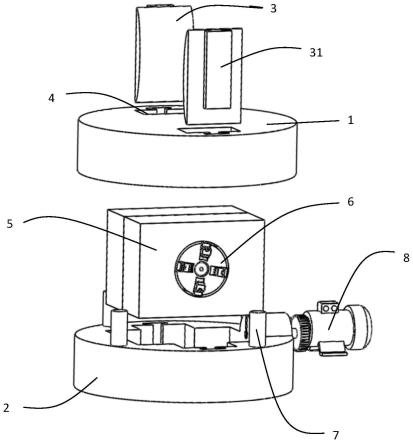

18.图1为本发明实施例1的振动试验数据图。

具体实施方式

19.为了解决上述技术问题,本发明的第一个方面提供了一种替代不锈钢制造高压燃油轨的铝合金,按质量百分比计,原料包括cu 0.25-0.45%,mn 0.2-0.4%, mg 1.2-2.2%,zn 5.2-7.2%,ti 0.02-0.06%,zr 0.07-0.15%,sc 0.1-0.35%,ni0.02-0.03%、bi 0.015-0.03%、cr 0.03-0.04%、sr 0.015-0.03%、v 0.01-0.02%,杂质≤0.15%,余量为al。

20.作为更进一步的一种优选的技术方案,按质量百分比计,原料包括cu 0.25-0.35%,mn 0.25-0.3%,mg 1.5-1.8%,zn 5.8-6.3%,ti 0.03-0.04%,zr 0.08-0.1%, sc 0.2-0.33%,杂质≤0.1%,,余量为al。

21.作为一种优选的技术方案,所述杂质中si≤0.05%,fe≤0.1%。

22.作为一种优选的技术方案,所述mg/cu质量比为4:0.7-0.8。

23.作为一种优选的技术方案,所述mg/zn质量比为1-2:6。

24.作为一种优选的技术方案,所述原料还包括ni 0.02-0.03%、bi 0.015-0.03%、 cr 0.03-0.04%、sr 0.015-0.03%、v 0.01-0.02%。

25.作为更进一步的一种优选的技术方案,所述原料还包括ni 0.02-0.03%、bi0.015-0.025%、cr 0.03-0.04%、sr 0.02-0.025%、v 0.01-0.015%。

26.作为一种优选的技术方案,所述sc含量为0.25-0.33%。

27.本发明的第二个方面提供了一种所述的一种替代不锈钢制造高压燃油轨的铝合金的制备方法,包括以下步骤:

28.1)配料:按铝合金型材成分进行称量配料,包括纯铝,锌、镁、铝铜、铝锰、铝钛、铝锆、铝钪、铝镍、铝铋、铝铬、铝锶、铝钒;

29.2)熔炼;将纯铝熔化后,依次加入纯铝、铝铜、铝锰、铝钛、铝锆、铝钪、铝镍、铝铋、铝铬、铝锶、铜钨,熔化温度为750-780℃,熔化到800℃加入铝钪,搅拌降温至730-750℃加入镁,锌,合金化后,精炼除气,静置,扒渣,过滤,进行铸锭;

30.3)均匀化处理;

31.4)挤压加工;加热温度为430-470℃,将铸锭保温4-6h,挤压后得到挤压件;

32.5)锻造成型;将挤压件加热到440-470℃,加热时间为5-6h,然后进行锻造,得到锻

件;

33.6)固溶、淬火处理;

34.7)热处理:拉伸矫直型材,进行时效处理后,空冷至室温,得到铝合金型材。

35.作为一种优选的技术方案,所述铸锭温度为730-750℃,水压0.13-0.17mpa,铸造速度为30-40mm/min。

36.作为一种优选的技术方案,所述均匀化处理为三级均匀化处理。

37.优选的,所述均匀化条件:第一级均匀化处理温度为350-370℃,保温4-7h 后空冷;第二级均匀化处理温度为400-430℃,保温5-8h后空冷;第三级均匀化处理温度为450-480℃,保温10-12h后空冷。

38.作为一种优选的技术方案,所述挤压加工为分流膜挤压。

39.作为一种优选的技术方案,所述挤压加工过程中挤压比为30-70。

40.作为更进一步的一种优选的技术方案,所述挤压加工过程中挤压比为40-60。

41.作为一种优选的技术方案,所述挤压加工过程中挤压出口速度为2-10m/min。

42.作为一种优选的技术方案,所述固溶处理条件为480-500℃,固溶处理1-1.5h。

43.作为一种优选的技术方案,所述淬火为在线水淬火或在淬火炉中加热淬火。

44.作为一种优选的技术方案,所述热处理过程包括时效处理,所述时效处理为双级时效处理。

45.优选的,所述时效处理条件:一级时效处理条件为110-130℃,保温5-8h,二级时效处理条件为130-150℃,保温10-12h。

46.本发明制备的一种替代不锈钢制造高压燃油轨的铝合金不仅具有抗拉强度,屈服强度等优异的力学性能,而且耐腐蚀好,热循环稳定好。推测是本发明体系中稀有元素钪,基于本体系条件下,帮助细化晶粒,抑制再结晶过程,抵抗晶间腐蚀和应力腐蚀裂纹,降低铝合金对变形开裂的敏感性,提高铝合金抗腐蚀能力。同时与体系中添加的众多合金元素协同作用,形成的金属中间相态mg/zn2, mg/cu/zn,mg/cu,tial2,mnal6,(fe、mn)al6,(crfe)al7,al3sc、al3zr 等各相态之间彼此之间产生了亚结构强化和弥散强化等作用,并且与基体共格,形成强化相,能够细化铸造组织,降低焊缝的产生,相阻碍再结晶发生,降低应力腐蚀开裂敏感性,有效防止了裂纹的产生,提高了铝合金型材的耐腐蚀性和力学强度。

47.本发明制备的一种替代不锈钢制造高压燃油轨的铝合金通过特定的制备方法制造:三级均匀化处理,特定条件的挤压和锻造处理工艺以及双级时效处理等使得铝合金具有更好的金相及内部组织结构,提高了铝合金的抗压抗腐蚀能力,制备的铝合金性能更为优异。

48.除此之外本发明制备的铝合金型材具有优异的抗拉强度、硬度,延伸率和良好的焊接性能,本发明进一步发现,与不锈钢1.4301的性能进行对比,本发明制备的比不锈钢1.4301具有更高的屈服强度(不锈钢1.4301屈服强度263.80mpa) 和耐腐蚀能力,相比于碳纤维具有抗冲击性好,韧性佳等优点,相比于其他7 系铝合金耐腐蚀性更好。本发明制备的铝合金型材具有极为优异质量轻,比强度高,耐腐蚀等综合性能,适用于高压油轨,有利于汽车轻量化发展。

49.下面通过实施例对本发明进行具体描述。有必要在此指出的是,以下实施例只用于对本发明作进一步说明,不能理解为对本发明保护范围的限制,该领域的专业技术人员

根据上述本发明的内容做出的一些非本质的改进和调整,仍属于本发明的保护范围。

50.另外,如果没有其它说明,所用原料都是市售得到的。

51.实施例

52.实施例1

53.一种替代不锈钢制造高压燃油轨的铝合金,按质量百分比计,各原料如下 cu 0.34%,mn 0.28%,mg 1.7%,zn 6%,ti 0.035%,zr 0.09%,sc 0.3%,ni 0.025%、 bi 0.02%、cr 0.035%、sr 0.022%、v 0.013%、余量为al。

54.所述mg/cu质量比为4:0.8。所述mg/zn质量比为1.7:6。

55.一种替代不锈钢制造高压燃油轨的铝合金的制备方法,包括以下步骤:

56.1)配料:按铝合金型材成分进行称量配料,包括纯铝,锌、镁、铝铜、铝锰、铝钛、铝锆、铝钪、铝镍、铝铋、铝铬、铝锶、铝钒;

57.2)熔炼;将纯铝熔化后,依次加入纯铝、铝铜、铝锰、铝钛、铝锆、铝镍、铝铋、铝铬、铝锶、铜钨,熔化温度为770℃,熔化到800℃加入铝钪,搅拌降温至740℃加入镁,锌,合金化后,精炼除气,静置,扒渣,过滤,进行铸锭;

58.3)均匀化处理;

59.4)挤压加工;加热温度为460℃,将铸锭保温5h,挤出后得到挤压件;

60.5)锻造成型;将挤压件加热到460℃,加热时间为5h,然后进行锻造,得到锻件;

61.6)固溶、淬火处理;

62.7)热处理:拉伸矫直型材,进行时效处理后,空冷至室温,得到铝合金型材。

63.所述铸锭温度为735℃,水压0.15mpa,铸造速度为35mm/min。

64.所述均匀化处理为三级均匀化处理。所述均匀化条件:第一级均匀化处理温度为355℃,保温6h后空冷;第二级均匀化处理温度为420℃,保温7h后空冷;第三级均匀化处理温度为470℃,保温11h后空冷。

65.所述挤压加工过程中挤压比为50。所述挤压加工过程中挤压出口速度为8m/min。

66.所述固溶处理条件为485℃,固溶处理1.5h。

67.所述淬火为在线水淬火。

68.所述热处理过程包括时效处理,所述时效处理为双级时效处理。所述时效处理条件:一级时效处理条件为115℃,保温6h,二级时效处理条件为140℃,保温11h。

69.实施例2

70.一种替代不锈钢制造高压燃油轨的铝合金,具体制备方式与实施例1相同,不同之处在于,所述原料包括cu 0.34%,mn 0.25%,mg 1.7%,zn 6%,ti 0.03%, zr 0.08%,sc 0.2%,ni 0.02%、bi 0.015%、cr 0.03%、sr 0.02%、v 0.01%,余量为al。

71.实施例3

72.一种替代不锈钢制造高压燃油轨的铝合金,具体制备方式与实施例1相同,不同之处在于,所述原料包括cu 0.45%,mn 0.4%,mg 2.2%,zn 7.2%,ti 0.06%, zr 0.15%,sc 0.35%,ni 0.03%、bi 0.03%、cr 0.04%、sr 0.03%、v 0.02%,余量为al。

73.实施例4

74.一种替代不锈钢制造高压燃油轨的铝合金,具体制备方式与实施例1相同,不同之处在于,所述原料包括cu 0.34%,mn 0.28%,mg 1.7%,zn 6%,ti 0.035%, zr 0.09%,

sc 0.03%,ni 0.025%、bi 0.02%、cr 0.035%、sr 0.022%、v 0.013%、余量为al。

75.实施例5

76.一种替代不锈钢制造高压燃油轨的铝合金,具体制备方式与实施例1相同,不同之处在于,所述原料包括cu 0.39%,mn 0.28%,mg 1.7%,zn 6%,ti 0.035%, zr 0.09%,sc 0.3%,ni 0.025%、bi 0.02%、cr 0.035%、sr 0.022%、v 0.013%、余量为al。

77.实施例6

78.一种替代不锈钢制造高压燃油轨的铝合金,具体制备方式与实施例1相同,不同之处在于,所述原料包括cu 0.34%,mn 0.28%,mg 1.7%,zn 5.5%,ti 0.035%,zr 0.09%,sc 0.3%,ni 0.025%、bi 0.02%、cr 0.035%、sr 0.022%、v 0.013%、余量为al。

79.对比例1

80.一种替代不锈钢制造高压燃油轨的铝合金,具体制备方式与实施例1相同,不同之处在于,所述挤压比为80。

81.对比例2

82.一种替代不锈钢制造高压燃油轨的铝合金,具体制备方式与实施例1相同,不同之处在于,所述均匀化处理为二级均匀化处理,第一级均匀化处理温度为 355℃,保温6h后空冷;第二级均匀化处理温度为470℃,保温11h后空冷;

83.对比例3

84.一种替代不锈钢制造高压燃油轨的铝合金,具体制备方式与实施例1相同,不同之处在于,所述热处理:拉伸矫直型材,进行时效处理,时效处理条件为 13℃,保温18h,空冷至室温,得到铝合金型材。

85.性能测试

86.1.力学性能测试:

87.按照gb/t228-2010标准对铝合金型材进行抗拉强度、屈服强度和延伸率测试;

88.按照gb/t 22315-2008标准对铝合金型材弹性模量进行测试;

89.按照gb/t231.1-2018标准对铝合金型材布氏硬度进行测试。

90.2.耐腐蚀测试:

91.按照gb/t22639-2008标准对铝合金型材进行剥落腐蚀测试;

92.按照gb/t7998-2005标准对铝合金型材进行晶间腐蚀测试;

93.按照gb/t 33883-2017标准对铝合金型材进行抗应力腐蚀测试。

94.3.热循环测试:将铝合金型材-40℃放置一小时,在130℃条件放置一小时,再重复如上操作,循环次数:1000次。

95.4.热振动测试:加热到200℃保持1h,将零件浸入水中迅速冷却。

96.5.复合腐蚀测试:按照nes m0158复合腐蚀试验方法,cct-1测试条件:盐雾(35℃,4h),干燥(60℃,2h),加湿(50℃,95%rh,2h),重复循环160 次。

97.6.振动试验:加速条件:见图1;

98.输入加速:198m/s2;共振频率:20-2000hz;方向:垂直,水平,经度三个方向;振动次数:10^7次。

99.实施例1性能数据如表1所示。

[0100][0101]

以下为实施例2-6及对比例1-3部分测试数据。

[0102]

表2

[0103][0104]

以上所述,仅是本发明的较佳实施例而已,并非是对发明作其他形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或更改为等同变化的等效实施例,但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改,等同变化与改型,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。