1.本发明属于增材制造应用于新能源技术领域,具体涉及一种燃料电池极板流道磨粒流抛光加工装置及方法。

背景技术:

2.近年来,增材制造技术逐渐成为材料成形及加工领域的研究热点,增材制造技术在理论上可以制造任意几何形状的零件,但由于台阶效应和挂渣,导致零件表面粗糙度增大,然而传统的抛光加工方法:机械法和化学法,对一些具有复杂走向的流道表面却很难实现有效的光整加工。对此一般利用人工磨削抛光方法,但手工磨削抛光效率低下且一致性差,一般工具难以进入,部分挂渣及台阶效应难以彻底清除。

3.磨粒流加工作为一种利用黏弹性磨料实现光整加工的工艺,可用于降低工件复杂表面以及对零件的微型通道的表面粗糙度,有效改善了传统抛光加工方法在效率和工艺上的局限性。

4.磨粒流加工需要特定夹具才能进行,故针对一种复杂流道的燃料电池的极板需要设计不同夹具。现行针对此型燃料电池极板设计的夹具在使用时,磨粒流在压力的作用下快速流过极板流道的表面,但磨粒流不能很好的针对复杂流道进行整体抛光。

技术实现要素:

5.发明目的:本发明的目的是提供一种燃料电池极板流道磨粒流抛光加工装置及方法,能够实现燃料电池极板的多方位抛光加工,增加燃料电池极板的磨削程度。

6.技术方案:本发明提供的燃料电池极板流道磨粒流抛光加工装置,包含上壳体、下壳体、曲面件、传动箱、圆盘状夹具、燃料电池极板、外设驱动电机;

7.上壳体及下壳体均设有磨粒流流道,曲面件可拆卸的嵌入磨粒流流道,曲面件设有外凸的弧形曲面,该弧形曲面改变磨粒流流道的不同位置的截面积;

8.传动箱固定于上壳体及下壳体之间,同时圆盘状夹具嵌入传动箱之中,该圆盘状夹具设有夹具模块用以装夹燃料电池极板,该燃料电池极板的表面设有燃料电池极板流道,圆盘状夹具分别为前圆盘状夹具模块及后圆盘状夹具模块,前圆盘状夹具模块与后圆盘状夹具模块同轴连接并共同嵌入传动箱中,圆盘状夹具正对曲面件的弧形曲面,且曲面件始终不贴合圆盘状夹具,即曲面件与圆盘状夹具之间存在沟隙,磨粒流在该沟隙中流动并接触燃料电池极板进行磨削;

9.外设驱动电机带动圆盘状夹具旋转,进一步带动燃料电池极板旋转,使得磨粒流实现对燃料电池极板的表面及燃料电池极板流道的磨削抛光。

10.一种燃料电池极板流道磨粒流抛光加工方法,包含以下步骤:

11.1)将上壳体分离,取出传动箱,放入燃料电池极板,观察挡块是否与滑道沟槽吻合,实现封闭滑道沟槽,否则更换其他长度挡块;

12.2)将传动箱放回,圆盘状夹具与外设驱动电机连接,上壳体与下壳体收合工作;

13.3)将曲面件从上壳体的磨粒流流道中嵌入,实现曲面件的安装;

14.4)将该燃料电池极板流道磨粒流抛光加工装置放入磨粒流机床的出料缸处,操作磨粒流机床使得磨粒流不断从上壳体的磨粒流流道流经待加工的燃料电池极板。

15.有益效果:本发明与现有技术相比,其显著特点是通过不同弧度需求更换曲面件,以此控制磨粒流流道的截面积使得在曲面件及磨粒流流道的间隙的作用下,增大磨粒流对燃料电池极板的壁面压力,加大对燃料电池极板的磨削作用,不断磨削燃料电池极板的表面及燃料电池极板的流道,进一步提高加工效率,同时通过外设驱动电机带动圆盘状夹具旋转实现燃料电池极板的多方位加工,进一步实现不同方向的燃料电池极板流道的抛光。

附图说明

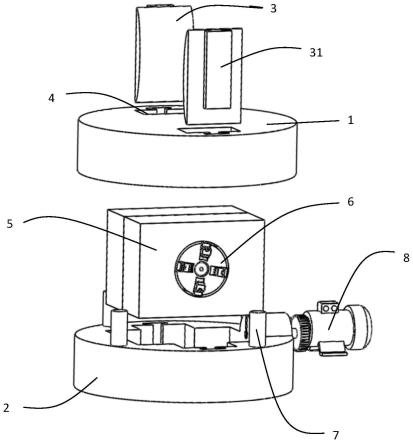

16.图1是本发明的爆炸示意图;

17.图2是本发明的整体示意图;

18.图3是本发明的圆盘状夹具示意图;

19.图4是本发明夹具模块示意图;

20.图5是本发明圆盘状夹具截面示意图;

21.图6是本发明圆盘状夹具与外设驱动电机连接示意图;

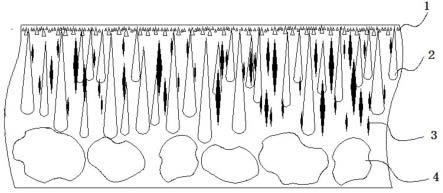

22.图7是本发明待加工的燃料电池极板示意图;

23.图8是本发明待加工的燃料电池极板组装入圆盘状夹具示意图。

24.图9是本发明下壳体示意图;

具体实施方式

25.以下结合附图对本发明的具体实施方式进行说明。

26.请参阅图1及图2所示,本发明提供的燃料电池极板流道磨粒流抛光加工装置,包含上壳体1、下壳体2、曲面件3、传动箱5、圆盘状夹具6、燃料电池极板10、外设驱动电机8;

27.上壳体1及下壳体2均设有磨粒流流道4,磨粒流流道侧面设有工字型沟槽41,曲面件背部同样设有工字型开槽31,使得曲面件3背部嵌入磨粒流流道4侧面的工字型沟槽41,曲面件3可拆卸的嵌入磨粒流流道4,曲面件3设有外凸的弧形曲面,该弧形曲面改变磨粒流流道4的不同位置的截面积,根据弧度需求不同更换不同弧度的曲面件3,进一步改变流过该燃料电池极板流道的磨粒流对其的壁面压力,从而改变磨削程度;

28.上壳体1上设有四个定位孔,下壳体2上对应上壳体1四个定位孔位置设置有四个定位销7,上壳体1通过定位孔与定位销7装配的方式与下壳体2固定连接;

29.传动箱5固定于上壳体1及下壳体之间2,同时圆盘状夹具6嵌入传动箱5之中,该圆盘状夹具6设有夹具模块60用以装夹燃料电池极板10,该燃料电池极板的表面设有流道11,如图7所示;

30.请参阅图2及图6所示,圆盘状夹具6分别为前圆盘状夹具模块及后圆盘状夹具模块,前圆盘状夹具模块与后圆盘状夹具模块同轴连接,共同嵌入传动箱5中,当上壳体1及下壳体2通过定位孔与定位销7收合工作时,圆盘状夹具6正对嵌入磨粒流流道4的曲面件3的弧形曲面,且曲面件3始终不贴合圆盘状夹具6,即曲面件3与圆盘状夹具6之间存在沟隙,磨粒流在该沟隙中流动并接触圆盘状夹具6进行磨削;

31.请参阅图3及图4并结合图5所示,圆盘状夹具6嵌入传动箱5中,圆盘状夹具6平面略高于传动箱5平面,在圆盘状夹具6与传动箱5之间设有密封圈66,避免磨粒流的进入,该圆盘状夹具6设有四个夹具模块60用以装夹燃料电池极板10,所述夹具模块60包含夹具头61、轴向滑块62、挡块63、滑道沟槽65,轴向滑块62通过螺钉64固定于夹具头61上,轴向滑块62利用螺钉64实现轴向约束,夹具头61在圆盘状夹具6内部设有强力弹簧67使得夹具头61沿滑道沟槽65向圆盘状夹具6的圆心滑动,该圆盘状夹具的圆心同样设置螺钉64用以约束燃料电池极板10的圆周运动,同时夹具头61背部设有工字型开槽,便于挡块63安装,挡块63安装完成后与圆盘状夹具6无缝接触,实现与滑道沟槽65的封闭,避免磨粒流从滑道沟槽65中进入;

32.外设驱动电机8通过联轴器9与传动箱5内部的圆盘状夹具6垂直连接,带动圆盘状夹具6旋转,进一步带动燃料电池极板旋转,使得磨粒流实现对燃料电池极板10的表面及燃料电池极板流道11的磨削抛光;

33.请参阅图6及图9所示,下壳体2设有分离槽68用以固定外设驱动电机,外设驱动电机8通过联轴器9与传动箱内5部的圆盘状夹具6垂直连接,即外设驱动电机8垂直于前圆盘状夹具模块与后圆盘状夹具模块共同连接的轴承的中轴,使得传动箱5保持灵活取出放入设置,实现燃料电池极板10的夹持更换,该燃料电池极板10装入圆盘状夹具6如图8所示,同时,外设驱动电机8及圆盘状夹具6均设有齿轮部分,通过外设驱动电机8的齿轮及前圆盘状夹具模块与后圆盘状夹具模块之间的齿轮相互作用带动圆盘状夹具6进行旋转工作,从而进一步带动燃料电池极板10旋转,使得磨粒流实现对燃料电池极板10的表面及燃料电池极板流道11的磨削抛光。

34.该燃料电池极板流道磨粒流抛光加工装置均采用钢制材料,同时曲面件3、磨粒流流道4、夹具头61、轴向滑块62、螺钉64、挡片63均进行渗碳处理,提高耐磨性。

35.本发明同时提供一种燃料电池极板流道磨粒流抛光加工方法,包括以下步骤:

36.1)将上壳体1分离,手动旋转圆盘状夹具6到某一角度,使得传动箱5经分离槽68与下壳体2分离,取出传动箱5,手动放入燃料电池极板10,观察挡块63是否与滑道沟槽65吻合,实现封闭滑道沟槽65,否则更换其他长度挡块63;

37.2)将传动箱5放回,确保圆盘状夹具6通过联轴器9与外设驱动电机8连接成功,上壳体1与下壳体2收合进行工作;

38.3)将曲面件3从上壳体1的工字型沟槽41中嵌入,实现曲面件3的安装,同时根据不同弧度需求更换不同弧度的曲面件3;

39.4)将该燃料电池极板流道磨粒流抛光加工装置放入磨粒流机床的出料缸处,操作磨粒流机床使得磨粒流不断从上壳体1的磨粒流流道4流经待加工的燃料电池极板10,不断的磨削燃料电池极板10的表面及燃料电池极板的流道11。

40.综上所述,本发明提供的燃料电池极板流道磨粒流抛光加工装置及方法,通过不同弧度需求更换不同弧度的曲面件,以此控制磨粒流流道的截面积使得在曲面件及磨粒流流道的间隙的作用下,增大磨粒流对燃料电池极板的壁面压力,加大对燃料电池极板的磨削作用,不断磨削燃料电池极板的表面及燃料电池极板的流道,进一步提高加工效率,同时通过外设驱动电机带动圆盘状夹具旋转实现燃料电池极板的多方位加工,进一步实现不同方向的燃料电池极板的流道的抛光。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。