薄膜体声波谐振器的制备方法

【技术领域】

1.本发明涉及微电子制造技术领域,尤其涉及薄膜体声波谐振器的制备方法。

背景技术:

2.目前射频滤波器最主流的实现方式是声表面波(surface acoustic wave,saw)滤波器和基于薄膜体声波谐振器(film bulk acoustic resonator,fbar)技术的滤波器。saw滤波器由于其自身的局限性,在1.5ghz以下使用比较合适。然而,目前的无线通讯协议已经早就使用大于2.5ghz的频段,这时必须使用基于fbar技术的滤波器。

3.近年来发展起来的薄膜体声波谐振器(fbar)的工作频率比传统声表面波(saw)器件、石英晶体谐振器和陶瓷介质器件都要高(1-10ghz),又具有体积小、q值高、损耗低等优点,因此fbar在无线通信方面具有十分广阔的发展和应用前景。

4.fbar器件的结构和制备方式已经有很多,已知的一种制备方法是在第一基板和第二基板上分别刻出凹槽,在第二基板的凹槽中沉积薄膜材料,并对薄膜材料表面进行cmp抛光抛除设计外的材料,形成纵向反射层;将第一基板和第二基板键合并在第二基板的背面生成压电堆叠结构,在压电堆叠结构边缘区域形成横向反射层,完成薄膜体声波谐振器的制备,这种设计可以利用纵向反射层和横向反射层将声波能量限制在器件有效区域,实现fbar器件q值的提升,但制备方法中用到了键合工艺和cmp抛光工艺,首先,键合的物理含义通常指将两片表面清洁、原子级平整的同质或异质半导体材料经表面清洗和活化处理,在一定条件下直接结合,通过范德华力、分子力甚至原子力使晶片键合成为一体的技术,由于直接键合对于基板材料具有严格的平整度要求,制备工艺实现难度大,很容易成为制造工艺的瓶颈;其次,采用cmp抛光去除设计外的反射材料,对cmp设备能力要求较高,cmp抛光后不同研磨材料的速率不同,会产生一定量的dishing,所以很难保证反射层与基板表面齐平,进而影响压电堆叠结构的膜层质量,导致fabr器件q值下降,因此现有薄膜体声波谐振器的制备方法在具体实施过程中有一定的局限性。

技术实现要素:

5.本发明的目的在于提供薄膜体声波谐振器的制备方法,至少能部分地解决上述提到的技术问题。

6.为解决上述技术问题,本发明采用如下技术方案:

7.薄膜体声波谐振器的制备方法,包括以下步骤:

8.s100、提供基板,在基板的加工面上刻蚀出凹腔;

9.s200、在基板的加工面上依次覆盖保护层和牺牲层;

10.s300、在保护层和牺牲层上刻蚀出凹槽,并在凹槽中沉积纵向布拉格反射层;

11.s400、在保护层、牺牲层和纵向布拉格反射层上沉积压电堆叠结构;

12.s500、在压电堆叠结构上形成横向反射层;

13.s600、去除牺牲层形成空腔。

14.在上述薄膜体声波谐振器的制备方法中,所述步骤s200包括:

15.s210、在基板的加工面上沉积保护层;

16.s220、在保护层上沉积牺牲层;

17.s230、抛除多余的牺牲层,使保护层和牺牲层表面平齐。

18.在上述薄膜体声波谐振器的制备方法中,所述步骤s600中采用干法释放工艺去除牺牲层,所述保护层为热氧化形成的二氧化硅层,所述牺牲层为多晶硅层。

19.在上述薄膜体声波谐振器的制备方法中,所述步骤s300包括:

20.s310、对保护层表面进行图形化和刻蚀,形成第一凹槽;

21.s320、对牺牲层表面进行图形化和刻蚀,形成与第一凹槽相通的第二凹槽;

22.s330、在第一凹槽和第二凹槽中沉积纵向布拉格反射层。

23.在上述薄膜体声波谐振器的制备方法中,所述步骤s330中至少沉积一组纵向布拉格反射层,每组纵向布拉格反射层包括至少两层具有不同声阻抗的薄膜材料层。

24.在上述薄膜体声波谐振器的制备方法中,所述步骤s330中采用涂胶光刻去除掉设计外的纵向布拉格反射层,使纵向布拉格反射层的厚度与第一凹槽和第二凹槽的深度一致。

25.在上述薄膜体声波谐振器的制备方法中,所述步骤s400包括:

26.s410、在保护层、牺牲层和纵向布拉格反射层上沉积种子层;

27.s420、在种子层的部分表面沉积下电极层并将其图形化;

28.s430、在种子层的剩余表面和下电极层上沉积压电层;

29.s440、在压电层的表面依次沉积上电极层和钝化层,并对上电极层和钝化层进行图形化和刻蚀,显露出压电层的部分表面。

30.在上述薄膜体声波谐振器的制备方法中,所述步骤s400还包括:

31.s450、在压电层上沿其厚度方向贯穿设置下电极开口,在钝化层上沿其厚度方向贯穿设置上电极开口;

32.s460、下电极开口中沉积形成与下电极层接触的下电极引线,上电极开口中沉积形成与上电极层接触的上电极引线。

33.在上述薄膜体声波谐振器的制备方法中,所述步骤s500中,在压电层上刻蚀形成第三凹槽,第三凹槽与相邻的压电层形成基于空气隙的横向反射层。

34.在上述薄膜体声波谐振器的制备方法中,所述步骤s500中,在压电层上刻蚀形成第三凹槽,第三凹槽内沉积薄膜材料,薄膜材料与相邻的压电层形成基于布拉格的横向反射层。

35.本发明的有益效果:

36.在本发明提出的薄膜体声波谐振器的制备方法中,保护层、牺牲层、纵向布拉格反射层、压电堆叠结构都是在同一个基板上连续堆叠集成的,省去键合工艺,避免键合工艺带来的技术难度,降低了基板的平整度要求,降低了制备方法的实现难度,缩短了制备方法的工艺周期;并且采用刻蚀工艺替代现有cmp工艺在保护层上做出纵向布拉格反射层,可以保证纵向布拉格反射层与保护层表面齐平,有效减少纵向声波的泄露,从而提升薄膜体声波谐振器的q值。

37.进一步的,所述步骤s330中至少沉积一组纵向布拉格反射层,每组纵向布拉格反

射层包括至少两层具有不同声阻抗的薄膜材料层。能够利用相邻薄膜材料层阻抗的差别反射声波,实现声波能量的最大利用。

38.进一步的,所述步骤s400包括:s410、在保护层、牺牲层和纵向布拉格反射层上沉积种子层;s420、在种子层的部分表面沉积下电极层并将其图形化;s430、在种子层的剩余表面和下电极层上沉积压电层;s440、在压电层的表面依次沉积上电极层和钝化层,并对上电极层和钝化层进行图形化和刻蚀,显露出压电层的部分表面。可以看出,根据本方案步骤设计的压电堆叠结构,下电极层与纵向布拉格反射层之间间隔着种子层,一方面,种子层可以提高膜层的粘附性与晶向;另一方面,使得下电极层与纵向布拉格反射层不直接接触,可以将纵向声波和横向声波返回到有效区域,减少声波的泄露。

39.本发明的这些特点和优点将会在下面的具体实施方式、附图中详细的揭露。

【附图说明】

40.下面结合附图对本发明做进一步的说明:

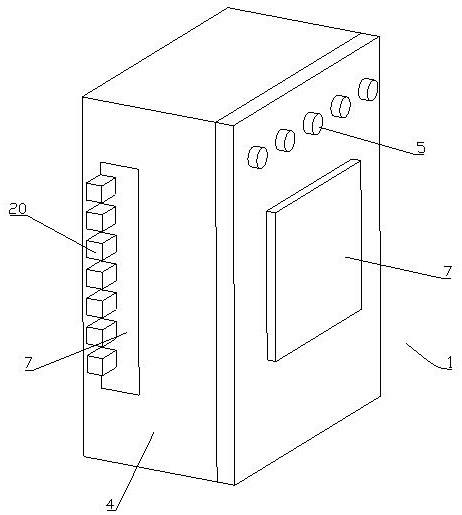

41.图1为本发明一个实施例中薄膜体声波谐振器的制备方法流程图;

42.图2为本发明一个实施例中步骤s100的制作示意图;

43.图3为本发明一个实施例中步骤s210的制作示意图;

44.图4为本发明一个实施例中步骤s220的制作示意图;

45.图5为本发明一个实施例中步骤s230的制作示意图;

46.图6为本发明一个实施例中步骤s310的制作示意图;

47.图7为本发明一个实施例中步骤s320的制作示意图;

48.图8为本发明一个实施例中步骤s330的制作示意图;

49.图9为本发明一个实施例中步骤s410的制作示意图;

50.图10为本发明一个实施例中步骤s420的制作示意图;

51.图11为本发明一个实施例中步骤s430的制作示意图;

52.图12为本发明一个实施例中步骤s440的制作示意图;

53.图13为本发明一个实施例中步骤s450的制作示意图;

54.图14为本发明一个实施例中步骤s460的制作示意图;

55.图15为本发明一个实施例中步骤s500的制作示意图;

56.图16为本发明一个实施例中步骤s600的制作示意图;

57.图17为现有薄膜体声波谐振器的q仿真曲线;

58.图18为本发明一个实施例中薄膜体声波谐振器的q仿真曲线。

59.附图标记:

60.100基板、110凹腔;

61.200保护层、210第一凹槽;

62.300牺牲层、310第二凹槽、320空腔;

63.400纵向布拉格反射层;

64.500种子层;

65.600下电极层;

66.700压电层、710下电极开口、720下电极引线、730第三凹槽;

67.800上电极层;

68.900钝化层、910上电极开口、920上电极引线。

【具体实施方式】

69.下面结合本发明实施例的附图对本发明实施例的技术方案进行解释和说明,但下述实施例仅为本发明的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其他实施例,都属于本发明的保护范围。

70.下文中出现的诸如“示例性”“一些实施例”等词意为“用作例子、实施例或说明性”,作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。为了更好的说明本发明,在下文的具体实施方式中给出了众多的具体细节,本领域技术人员应当理解,没有某些具体细节,本公开同样可以实施。

71.参照图1,在本发明的一个实施例中提出的薄膜体声波谐振器的制备方法,其特征在于,包括以下步骤:

72.s100、提供基板100,在基板100的加工面上刻蚀出凹腔110;

73.s200、在基板100的加工面上依次覆盖保护层200和牺牲层300;

74.s300、在保护层200和牺牲层300上刻蚀出凹槽,并在凹槽中沉积纵向布拉格反射层400;

75.s400、在保护层200、牺牲层300和纵向布拉格反射层400上沉积压电堆叠结构;

76.s500、在压电堆叠结构上形成横向反射层;

77.s600、去除牺牲层300形成空腔320。

78.具体来说,参照图2,在本实施例的步骤s100中,基板100优选为si片,加工便利性好,其它实施例中,根据实际工艺需要,亦可选择soi基板100或者sic基板100;通过干法刻蚀工艺在基板100的加工面上刻蚀出凹腔110;此刻蚀凹槽过程中,凹腔110的侧面与底面的夹角大于100

°

,可以提高后续沉积膜层的质量。

79.参照图3-5,步骤s200具体包括:

80.s210、在基板100的加工面上沉积保护层200;保护层200将基板100的加工面全部覆盖,包括凹腔110的表面,本实施例的保护层200为热氧化形成的二氧化硅层,保护层200在后续工艺中去除牺牲层300时为基板100提供保护;其它实施例中,根据去除牺牲层300工艺的不同,可以选择其他材料。

81.s220、在保护层200上沉积牺牲层300;牺牲层300将保护层200全部覆盖,考虑到本实施例在步骤s600中采用干法释放工艺去除牺牲层300,牺牲层300为多晶硅层,其它实施例中,根据去除牺牲层300工艺的不同,可以选择其他材料,例如采用湿法释放工艺去除牺牲层300时,可以采用psg作为牺牲层300材料,最后通过腐蚀psg牺牲层300形成空腔320。

82.s230、抛除多余的牺牲层300,使保护层200和牺牲层300表面平齐,该步骤采用抛光工艺(如cmp工艺)抛除多余的牺牲层300,露出部分保护层200,并使二者的上表面保持平齐。

83.参照图6-8,步骤s300具体包括:

84.s310、对保护层200表面进行图形化和刻蚀,对保护层200靠近牺牲层300的部分表面进行光刻图形化和刻蚀形成第一凹槽210。

85.s320、对牺牲层300表面进行图形化和刻蚀,对牺牲层300靠近保护层200的部分表面进行光刻图形化和刻蚀形成第二凹槽310,第一凹槽210和第二凹槽310连通且二者深度保持一致。

86.s330、在第一凹槽210和第二凹槽310中沉积纵向布拉格反射层400,具体是向第一凹槽210和第二凹槽310内沉积薄膜材料,并且通过涂胶光刻去除掉设计外的纵向布拉格反射层400,使纵向布拉格反射层400的厚度与第一凹槽210和第二凹槽310的深度一致。作为优选的:第一凹槽210和第二凹槽310中至少沉积了一组纵向布拉格反射层400,且每组纵向布拉格反射层400包括至少两层具有不同声阻抗的薄膜材料层,例如:每组纵向布拉格反射层400包括第一薄膜层和第二薄膜层,第一薄膜层材料为二氧化硅,第二薄膜层材料氮化铝,利用第一薄膜层材料和第二薄膜层材料阻抗的差别反射声波,实现声波能量的最大利用。在需要设置多组纵向布拉格反射层时,其它组的纵向布拉格反射层亦可参照上述层叠结构设计。

87.由上述示例可以想到,当纵向布拉格反射层400包括第三薄膜层,第一薄膜层、第二薄膜层和第三薄膜层在凹槽内依次层叠,且第三薄膜层与第二薄膜层亦是不同声阻抗的薄膜材料层,只要保证不同声阻抗的薄膜材料层交底层叠即可。

88.在上述示例中,薄膜材料不局限于二氧化硅和氮化铝,还可以是氮化硅、氮氧化硅、碳化硅等、钨、氧化钛、氧化铊等等,本领域技术人员还可以根据实际需要,选择其他一些具有不同阻抗的材料,在此并不作具体限定。

89.参照图9-14,步骤s400具体包括:

90.s410、在保护层200、牺牲层300和纵向布拉格反射层400上沉积种子层500;种子层500将保护层200、牺牲层300和纵向布拉格反射层400全部覆盖,种子层500材料可以是铝、钨、氮化铝中的一种,本领域技术人员还可以根据实际需要,选择其他材料,在此并不作具体限定。

91.s420、在种子层500的部分表面沉积下电极层600并将其图形化;下电极层600通常是金属材料,例如钨、银、铜、钛、铬等等。

92.s430、在种子层500的剩余表面和下电极层600上沉积压电层700;压电层700材料可以选择氮化铝、氧化锌、氧化钛、氧化铊中的一种,本领域技术人员还可以根据实际需要,选择其他材料,在此并不作具体限定。

93.s440、在压电层700的表面依次沉积上电极层800和钝化层900,并对上电极层800和钝化层900进行图形化和刻蚀,显露出压电层700的部分表面;上电极层800材料参考前述的下电极层600,二者材料可以相同亦可不同;钝化层900材料选择氮化铝,本领域技术人员也可以选用二氧化硅、氮化硅或者其他材料。

94.s450、在压电层700上沿其厚度方向贯穿设置下电极开口710,在钝化层900上沿其厚度方向贯穿设置上电极开口910;

95.s460、下电极开口710中沉积形成与下电极层600接触的下电极引线720,上电极开口910中沉积形成与上电极层800接触的上电极引线920。

96.从上述的步骤s400中可以看出,下电极层600与纵向布拉格反射层400之间间隔着种子层500,一方面,种子层500可以提高膜层的粘附性与晶向;另一方面,现有技术中的其他结构设计,如申请号为“202110682234”、名称为“一种抑制能量泄露和寄生的高q值薄膜

体声波谐振器”的发明专利中,在电极边缘处使用其他材料替换以达到阻抗适配,是为了将部分声波能量返回到有效区域,采用这种方式反射层必须与电极层接触,虽然可以在一定程度上减小能量泄露,但仍然会有声波能量往横向和纵向泄露,而本实施例中,种子层500的设置使得下电极层600与纵向布拉格反射层400不直接接触,可以将纵向声波和横向声波返回到有效区域,减少声波的泄露。

97.参照图15,步骤s500中,在压电层700上刻蚀形成第三凹槽730,第三凹槽730与相邻的压电层700形成基于空气隙的横向反射层,具体的说,由于基于空气隙的横向反射层具有第三凹槽730与相邻压电层700,能够利用空气隙与其相邻压电层700不同的阻抗来反射声波,实现声波能量的最大利用,其结构类似于前述的两层具有不同声阻抗薄膜材料层形成的纵向布拉格反射层400,但效果是可以有效减少横向声波的损耗。由于薄膜体声波谐振器同时具有横向反射层和纵向反射层,可以有效减少纵向、横向声波的损耗,有利于将声波能量限制在器件有效区域,从而提高器件的q值,使薄膜体声波谐振器具有较高的频率稳定度。

98.其它实施例中,步骤s500可以在压电层700上刻蚀形成第三凹槽730,第三凹槽730内沉积薄膜材料,薄膜材料与相邻的压电层700形成基于布拉格的横向反射层。这种结构的横向反射层同样可以减少横向声波的损耗,结构设计上,第三凹槽730内的薄膜材料与压电层700材料具有不同的声阻抗,能够利用相邻材料层阻抗的差别反射声波,实现声波能量的最大利用。

99.参照图16,步骤s600中,去除牺牲层300形成空腔320,具体是采用干法释放工艺去除牺牲层300,保证空腔320内牺牲层材料释放干净即可;其它实施例中可以采用如湿法释放工艺等现有已知的其它工艺去除牺牲层。

100.根据上述实施例可以看出,保护层200、牺牲层300、纵向布拉格反射层400、压电堆叠结构都是在同一个基板100上连续堆叠集成的,省去了现有技术中的键合工艺,避免键合工艺带来的技术难度,降低了基板100的平整度要求,降低了制备方法的实现难度,缩短了制备方法的工艺周期;在步骤300中采用刻蚀工艺替代现有cmp工艺在保护层200上做出纵向布拉格反射层400,可以保证纵向布拉格反射层400与保护层200表面齐平,有效减少纵向声波的泄露,从而提升薄膜体声波谐振器的q值。

101.相比现有常规工艺,采用本发明实施例制备的薄膜体声波谐振器q值再次得到提升,具体可以对比图17和图18:本实施例的薄膜体声波谐振器在串联频率fs处的q值变化不大,但是在并联谐振频率fp处的q值能提升100左右;在串联谐振频率之前本实施例的薄膜体声波谐振器q值在1000-1600范围内,而现有的薄膜体声波谐振器仅为600-1300;在fs与fp之间,本实施例的薄膜体声波谐振器q值在1200-1900范围内,而现有的薄膜体声波谐振器仅为1160-1370;在fp之后本实施例的薄膜体声波谐振器q值在1300-2600范围内,而现有的薄膜体声波谐振器仅为1150-1400,可见,采用本发明实施例制备的薄膜体声波谐振器q值得到了提升。

102.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,熟悉该本领域的技术人员应该明白本发明包括但不限于附图和上面具体实施方式中描述的内容。任何不偏离本发明的功能和结构原理的修改都将包括在权利要求书的范围中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。