1.本发明属于噻吩导电高分子聚合物和新型高分子功能材料制备技术领域,特别涉及一种线型高导电性有机可溶噻吩聚合物及其制备方法与应用。

背景技术:

2.高分子导电聚合物近年来越发受到公众关注,在具有可折叠,柔性高,弹性大,可塑性强等高分子材料特性的同时,因其拥有高的共轭结构使电子得以在分子内及分子间传输,而具有导体的性能。目前,人们常用的有机高分子材料有聚苯胺,聚乙炔,聚吡咯,聚噻吩等。其中聚噻吩因其导电性能高,易氧化合成,化学性质稳定,成为目前研究应用最多的高分子导电材料。广泛应用于有机太阳能电池、抗静电涂层、超级电容器、柔性显示屏、智能窗、场发射晶体管等诸多领域,具有巨大的发展空间,是近年来科技产业界广泛关注的明星材料。

3.然而,由于其高的共轭结构使其分子链刚性增大,难熔难溶不利于加工限制了其在诸多场景的应用。目前市场应用的多为聚噻吩的水分散体系,而在电子器件中水分的存在会腐蚀元器件,缩短元器件的使用寿命,给元器件的运行带来极大的安全隐患。因此,一种有机可分散的噻吩聚合物成为近年来研究开发的热点内容,具有广阔的应用发展潜力。

4.目前为实现噻吩聚合物在有机体系中的分散,大多采用侧链工程在噻吩环或环氧环上引入可溶性烷基基团或烷氧基基团等,存在制备过程复杂,反应条件要求苛刻,电导率低,溶解度低等缺点,对其大规模的应用仍存在一定的差距。

技术实现要素:

5.为了解决噻吩聚合物不溶难熔,制备过程复杂,反应条件苛刻的缺点和不足之处,本发明的首要目的在于提供一种线型高导电性有机可溶噻吩聚合物的制备方法。通过本发明所述方法制备得到的噻吩聚合物在有机溶液中具有良好的稳定性,较高的溶解性,同时保持了较高的导电性。

6.本发明的另一目的在于提供上述线型高导电性有机可溶噻吩聚合物。

7.本发明的再一目的在于提供上述线型高导电性有机可溶噻吩聚合物的应用。

8.本发明的目的通过下述技术方案实现:

9.一种线型高导电性有机可溶噻吩聚合物的制备方法,包括如下步骤:

10.(1)甲苯,己内酯重蒸除水,将催化剂、单体1按摩尔比1:60~2000,引发剂、单体1按摩尔比1~3:30溶于有机溶剂中,在保护气体氛围中,于60~120℃条件下反应12~48h;

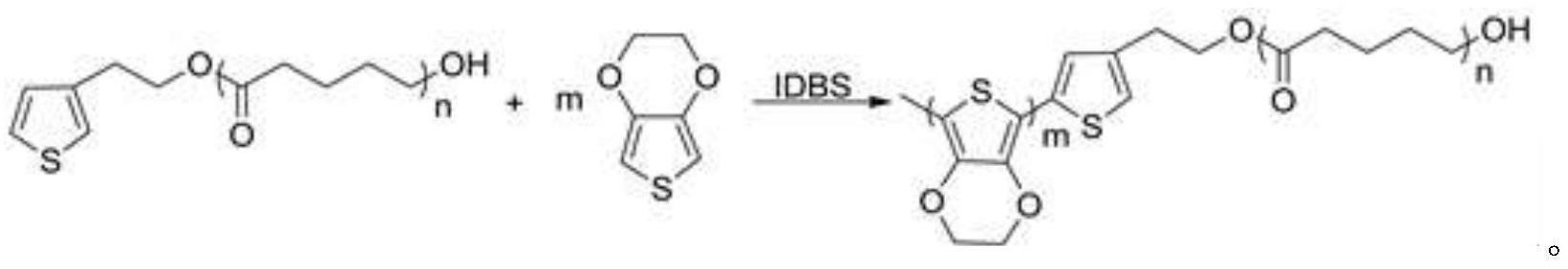

11.(2)向步骤(1)反应结束后的产物中加入冷正己烷,搅拌,过滤收集沉淀,然后溶于二氯甲烷中,搅拌条件下缓慢滴入大量冷正己烷中,重复上述操作,收集固体沉淀,真空干燥即得带有噻吩端基的柔性链段,反应式如下:

[0012][0013]

(3)取步骤(2)制备得到的带有噻吩端基的柔性链段与氧化剂共溶于乙腈中;单体2溶于环己烷中;将带有噻吩端基的柔性链段、单体2和氧化剂,界面聚合,室温,静置,离心,取上清液,旋蒸,干燥,即得线型高导电性有机可溶噻吩聚合物,反应式如下:

[0014][0015]

步骤(1)中所述的催化剂优选包括但不限于异辛酸亚锡和四氯化锡中的至少一种。

[0016]

步骤(1)中所述的引发剂优选包括但不限于2-噻吩乙醇、2-噻吩丙醇、3-噻吩乙醇和3-噻吩丙醇中的至少一种。

[0017]

步骤(1)中所述的单体1包括但不限于己内酯和丙交酯中的至少一种。

[0018]

步骤(1)中所述的有机溶剂优选为甲苯。

[0019]

步骤(1)中所述的保护气体优选为氮气。

[0020]

步骤(1)中所述的反应优选为80~120℃反应12~48h。

[0021]

步骤(2)中所述的搅拌优选为剧烈搅拌。

[0022]

步骤(2)中所述的重复的次数优选为三次。

[0023]

步骤(2)中所述的真空干燥条件优选为50~70℃真空干燥;更优选为50~70℃真空干燥。

[0024]

步骤(3)中所述的单体2优选包括噻吩、3,4-乙撑二氧噻吩、3,4-丙撑二氧噻吩和3-溴噻吩中的至少一种。

[0025]

步骤(3)中所述的氧化剂包括但不限于氯化铁、硫酸铁、十二烷基苯磺酸铁、对甲苯磺酸铁、十二烷基苯磺酸、过硫酸铵、过氧化氢、对甲苯磺酸和樟脑酸中的一种。

[0026]

步骤(3)中所述的带有噻吩端基的柔性链段与单体2优选按摩尔比1:3~30计算;更优选按1:3计算。

[0027]

步骤(3)中所述的静置优选为在室温静置24~72h。

[0028]

步骤(3)中所述的离心优选为11000~13000r/min离心20~40min;更优选为12000r/min离心30min。

[0029]

步骤(3)中所述的旋蒸优选为40~60℃旋蒸;更优选为50℃旋蒸。

[0030]

步骤(3)中所述的干燥优选为60~80℃真空干燥;更优选为70℃真空干燥。

[0031]

一种线型高导电性有机可溶噻吩聚合物,通过上述制备方法制备得到。

[0032]

所述的线型高导电性有机可溶噻吩聚合物在作为高分子材料中的应用。

[0033]

本发明相对于现有技术,具有如下的优点及有益效果:

[0034]

(1)本发明提供了一种高导电性有机可溶的噻吩聚合物的制备方法,包括:(1)柔性功能链段的制备:真空除水,加入催化剂,引发剂,气体保护,引发单体1的开环聚合,得到一定聚合度的柔性聚合物链段;(2)将步骤(1)所得产物、单体2、氧化剂以一定比例氧化共

聚得到可溶性的噻吩共聚物。

[0035]

(2)本发明通过端基工程或侧链工程,实现噻吩聚合物在有机溶液中可溶的同时保持较高的导电性能。在本发明中以柔性链段对聚噻吩链段进行封端或侧链引入,得到柔性链段/聚噻吩共聚链。由于柔性链段的引入,降低了聚噻吩链段的刚性,改变了分子的堆积状态,降低其分子的有序性和结晶度,进而实现其在有机溶剂中可溶。

[0036]

(3)本发明设计的制备流程简单,反应条件温和,绿色环保。通过控制柔性链段的链长,及氧化剂的种类、剂量,所得共聚物链在二甲亚砜(dmso)、n,n-二甲基甲酰胺(dmf)、n-甲基-吡咯烷酮(nmp)、四氢呋喃(thf)、三氯甲烷(tcm)、二氯甲烷(dcm)等有机溶剂中具有优异的溶解性和较高的导电性能。

[0037]

(4)在本发明中以聚己内酯链段为可溶性链段对聚3,4-乙撑二氧噻吩链段进行封端或侧链引入,得到聚己内酯/聚3,4-乙撑二氧噻吩共聚链。由于柔性链段(聚己内酯)的引入,降低了聚3,4-乙撑二氧噻吩链段的刚性,改变了分子的堆积状态,降低其分子的有序性和结晶度,进而实现其在有机溶剂中可溶性。通过控制聚己内酯链段的链长,及氧化剂的种类、剂量,所得产物(聚己内酯/聚3,4-乙撑二氧噻吩共聚链)在二甲亚砜(dmso)、n,n-二甲基甲酰胺(dmf)、n-甲基-吡咯烷酮(nmp)、四氢呋喃(thf)、三氯甲烷(tcm)、二氯甲烷(dcm)等有机溶液中具有优异的溶解性和稳定性和较高的导电性能;以pet膜为基底线棒刮涂时,透过率保持80%时,其电导率可达5

×

10-4

s/cm。沉积态时其最高电导率可达1

×

10-3

s/cm。

[0038]

(5)本发明通过将带有噻吩端基的柔性链段、十二烷基苯磺酸铁、3,4-乙撑二氧噻吩、乙腈和环己烷界面聚合,使得线型高导电性有机可溶噻吩聚合物的产率大大提高。

附图说明

[0039]

图1为实施例1中2-噻吩乙醇、己内酯和带有噻吩端基的柔性链段的红外图谱;其中,2-et-th为2-噻吩乙醇,ε-cl为己内酯,2-pcl-th为带有噻吩端基的的柔性链段。

[0040]

图2为实施例1中带有噻吩端基的柔性链段、3,4-乙撑二氧噻吩和线型高导电性有机可溶噻吩聚合物的红外图谱;其中,edot为3,4-乙撑二氧噻吩,2-pcl-th为带有噻吩端基的柔性链段,poly(3,4-ethyldioxythiophene-b-caprolactone)为线型高导电性有机可溶噻吩聚合物。

[0041]

图3为实施例1中带有噻吩端基的柔性链段(2-pcl-th)的h-nmr图谱。

[0042]

图4为实施例1制备得到的线型高导电性有机可溶噻吩聚合物的h-nmr图谱。

[0043]

图5为实施例1制备得到的线型高导电性有机可溶噻吩聚合物在不同有机溶剂中的溶解情况图。

[0044]

图6为实施例1制备得到的线型高导电性有机可溶噻吩聚合物的导电性能测试结果图;其中,图a和图b均为以pet膜为基底线棒刮涂,透过率保持80%时线型高导电性有机可溶噻吩聚合物的电导率测定结果图;图c为沉积态时线型高导电性有机可溶噻吩聚合物的电导率测定结果图。

具体实施方式

[0045]

下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。

[0046]

若无特别说明,实施例中的原料和试剂均可通过市购得到。反应所需溶剂及原料

均需重蒸除去所含水分。

[0047]

实施例1:

[0048]

(1)甲苯,己内酯重蒸除水,取异辛酸亚锡4.5

×

10-5

mol,2-噻吩乙醇0.009mol,己内酯0.09mol,100ml甲苯为溶剂,氮气保护,100℃反应24h;

[0049]

(2)将步骤(1)反应结束后的产物中滴入大量冷正己烷中,加入过程中剧烈搅拌,过滤收集沉淀,再次溶于尽可能少的二氯甲烷中,剧烈搅拌条件下再次缓慢滴入大量冷正己烷中,反复三次后,收集固体沉淀,60℃真空干燥即得带有噻吩端基的柔性链段,反应式如下:

[0050][0051]

(3)将步骤(2)中产物(带有噻吩端基的柔性链段)与十二烷基苯磺酸铁共溶于乙腈中;3,4-乙撑二氧噻吩溶于环己烷中;其中,步骤(2)产物1mmol,3,4-乙撑二氧噻吩3mmol,十二烷基苯磺酸铁3mmol,乙腈10ml,环己烷10ml;界面聚合,室温静置48h,12000r/min离心30min,取上清液,50℃旋蒸,70℃真空干燥,避光干燥保持,即得线型高导电性有机可溶噻吩聚合物,反应式如下:

[0052][0053]

实施例2:

[0054]

(1)甲苯,己内酯重蒸除水,取异辛酸亚锡4.5

×

10-5

mol,3-噻吩乙醇0.009mol,己内酯0.09mol,100ml甲苯为溶剂,氮气保护,100℃反应24h;

[0055]

(2)将步骤(1)反应结束后的产物中加入大量冷正己烷中,加入过程中剧烈搅拌,过滤收集沉淀,再次溶于尽可能少的二氯甲烷中,剧烈搅拌条件下再次缓慢滴入大量冷正己烷中,反复三次后,收集固体沉淀,60℃真空干燥即得带有噻吩端基的柔性链段,反应式如下:

[0056][0057]

(3)将步骤(2)中产物(带有噻吩端基的柔性链段)与十二烷基苯磺酸铁共溶于乙腈中;3,4-乙撑二氧噻吩溶于环己烷中;步骤(2)产物1mmol,3,4-乙撑二氧噻吩3mmol,十二烷基苯磺酸铁3mmol,乙腈10ml,环己烷10ml;界面聚合,室温静置48h,12000r/min离心30min,取上清液,50℃旋蒸,70℃真空干燥,避光干燥保持,即得线型高导电性有机可溶噻吩聚合物,反应式如下:

[0058]

[0059]

实施例3:

[0060]

(1)甲苯,己内酯重蒸除水,取异辛酸亚锡4.5

×

10-5

mol,2-噻吩乙醇0.0045mol,己内酯0.09mol,100ml甲苯为溶剂,氮气保护,100℃反应24h;

[0061]

(2)将步骤(1)反应结束后的产物滴入大量冷正己烷中,加入过程中剧烈搅拌,过滤收集沉淀,再次溶于尽可能少的二氯甲烷中,剧烈搅拌条件下再次缓慢滴入大量冷正己烷中,反复三次后,收集固体沉淀,60℃真空干燥即得带有噻吩端基的柔性链段,反应式如下:

[0062][0063]

(3)将步骤(2)中产物(带有噻吩端基的柔性链段)与十二烷基苯磺酸铁共溶于乙腈中,3,4-乙撑二氧噻吩溶于环己烷中,步骤(2)产物1mmol,3,4-乙撑二氧噻吩3mmol,十二烷基苯磺酸铁3mmol,乙腈10ml,环己烷10ml;界面聚合,室温静置48h,12000r/min离心30min,取上清液,50℃旋蒸,70℃真空干燥,避光干燥保持,即得线型高导电性有机可溶噻吩聚合物,反应式如下:

[0064][0065]

实施例4:

[0066]

(1)甲苯,己内酯重蒸除水,取异辛酸亚锡4.5

×

10-5

mol,3-噻吩乙醇0.0045mol,己内酯0.09mol,100ml甲苯为溶剂,氮气保护,100℃反应24h;

[0067]

(2)将步骤(1)反应结束后的产物中滴入大量冷正己烷中,加入过程中剧烈搅拌,过滤收集沉淀,再次溶于尽可能少的二氯甲烷中,剧烈搅拌条件下再次缓慢滴入大量冷正己烷中,反复三次后,收集固体沉淀,60℃真空干燥即得带有噻吩端基的柔性链段,反应式如下:

[0068][0069]

(3)将步骤(2)中产物(带有噻吩端基的柔性链段)与十二烷基苯磺酸铁共溶于乙腈中,3,4-乙撑二氧噻吩溶于环己烷中,步骤(2)产物1mmol,3,4-乙撑二氧噻吩3mmol,十二烷基苯磺酸铁3mmol,乙腈10ml,环己烷10ml;界面聚合,室温静置48h,12000r/min离心30min,取上清液,50℃旋蒸,70℃真空干燥,避光干燥保持,即得线型高导电性有机可溶噻吩聚合物,反应式如下:

[0070]

[0071]

实施例5:

[0072]

(1)甲苯,己内酯重蒸除水,取异辛酸亚锡4.5

×

10-5

mol,2-噻吩乙醇0.003mol,己内酯0.09mol,100ml甲苯为溶剂,氮气保护,100℃,反应24h;

[0073]

(2)将步骤(1)反应结束后的产物中滴入大量冷正己烷中,加入过程中剧烈搅拌,过滤收集沉淀,再次溶于尽可能少的二氯甲烷中,剧烈搅拌条件下再次缓慢滴入大量冷正己烷中,反复三次后,收集固体沉淀,60℃真空干燥即得带有噻吩端基的柔性链段,反应式如下:

[0074][0075]

(3)将步骤(2)中产物(带有噻吩端基的柔性链段)与十二烷基苯磺酸铁共溶于乙腈中,3,4-乙撑二氧噻吩溶于环己烷中,步骤(2)产物1mmol,3,4-乙撑二氧噻吩3mmol,十二烷基苯磺酸铁3mmol,乙腈10ml,环己烷10ml;界面聚合,室温静置48h,12000r/min离心30min,取上清液,50℃旋蒸,70℃真空干燥,避光干燥保持,即得线型高导电性有机可溶噻吩聚合物,反应式如下:

[0076][0077]

实施例6:

[0078]

(1)甲苯,己内酯重蒸除水,取异辛酸亚锡4.5

×

10-5

mol,3-噻吩乙醇0.003mol,己内酯0.09mol,100ml甲苯为溶剂,氮气保护,100℃,反应24h;

[0079]

(2)将步骤(1)反应结束后的产物中滴入大量冷正己烷中,加入过程中剧烈搅拌,过滤收集沉淀,再次溶于尽可能少的二氯甲烷中,剧烈搅拌条件下再次缓慢滴入大量冷正己烷中,反复三次后,收集固体沉淀,60℃真空干燥即得带有噻吩端基的柔性链段,反应式如下:

[0080][0081]

(3)将步骤(2)中产物(带有噻吩端基的柔性链段)与十二烷基苯磺酸铁共溶于乙腈中,3,4-乙撑二氧噻吩溶于环己烷中,步骤(2)产物1mmol,3,4-乙撑二氧噻吩3mmol,十二烷基苯磺酸铁3mmol,乙腈10ml,环己烷10ml;界面聚合,室温静置48h,12000r/min离心30min,取上清液,50℃旋蒸,70℃真空干燥,避光干燥保持,即得线型高导电性有机可溶噻吩聚合物,反应式如下:

[0082]

[0083]

对比例1:

[0084]

(1)甲苯,己内酯重蒸除水,取异辛酸亚锡4.5

×

10-5

mol,2-噻吩乙醇0.009mol,己内酯0.09mol,100ml甲苯为溶剂,氮气保护,100℃反应24h;

[0085]

(2)将步骤(1)反应结束后的产物中滴入大量冷正己烷中,加入过程中剧烈搅拌,过滤收集沉淀,再次溶于尽可能少的二氯甲烷中,剧烈搅拌条件下再次缓慢滴入大量冷正己烷中,反复三次后,收集固体沉淀,60℃真空干燥即得产物;

[0086]

(3)步骤(2)中产物与十二烷基苯磺酸铁,3,4-乙撑二氧噻吩共溶于乙腈中,步骤(1)产物1mmol,3,4-乙撑二氧噻吩3mmol,十二烷基苯磺酸铁3mmol,乙腈10ml;界面聚合,室温静置48h,12000r/min离心30min,取上清液,50℃旋蒸,70℃真空干燥,避光干燥保持。对比例2:

[0087]

(1)甲苯,己内酯重蒸除水,取异辛酸亚锡4.5

×

10-5

mol,3-噻吩乙醇0.009mol,己内酯0.09mol,100ml甲苯为溶剂,氮气保护,100℃反应24h;

[0088]

(2)将步骤(1)反应结束后的产物中滴入大量冷正己烷中,加入过程中剧烈搅拌,过滤收集沉淀,再次溶于尽可能少的二氯甲烷中,剧烈搅拌条件下再次缓慢滴入大量冷正己烷中,反复三次后,收集固体沉淀,60℃真空干燥即得产物;

[0089]

(3)步骤(2)中产物与十二烷基苯磺酸铁,3,4-乙撑二氧噻吩共溶于乙腈中,步骤(1)产物1mmol,3,4-乙撑二氧噻吩3mmol,十二烷基苯磺酸铁3mmol,乙腈10ml;界面聚合,室温,静置48h,12000r/min离心30min,取上清液,50℃旋蒸,70℃真空干燥,避光干燥保持。

[0090]

对比例3:

[0091]

(1)甲苯,己内酯重蒸除水,取异辛酸亚锡4.5

×

10-5

mol,2-噻吩乙醇0.0045mol,己内酯0.09mol,100ml甲苯为溶剂,氮气保护,100℃反应24h;

[0092]

(2)将步骤(1)反应结束后的产物中滴入大量冷正己烷中,加入过程中剧烈搅拌,过滤收集沉淀,再次溶于尽可能少的二氯甲烷中,剧烈搅拌条件下再次缓慢滴入大量冷正己烷中,反复三次后,收集固体沉淀,60℃真空干燥即得产物;

[0093]

(3)步骤(2)中产物与十二烷基苯磺酸铁,3,4-乙撑二氧噻吩共溶于乙腈中,步骤(1)产物1mmol,3,4-乙撑二氧噻吩3mmol,十二烷基苯磺酸铁3mmol,乙腈10ml;界面聚合,室温,静置48h,12000r/min离心30min,取上清液,50℃旋蒸,70℃真空干燥,避光干燥保持。

[0094]

对比例4:

[0095]

(1)甲苯,己内酯重蒸除水,取异辛酸亚锡4.5

×

10-5

mol,3-噻吩乙醇0.0045mol,己内酯0.09mol,100ml甲苯为溶剂,氮气保护,100℃反应24h;

[0096]

(2)将步骤(1)反应结束后的产物中滴入大量冷正己烷中,加入过程中剧烈搅拌,过滤收集沉淀,再次溶于尽可能少的二氯甲烷中,剧烈搅拌条件下再次缓慢滴入大量冷正己烷中,反复三次后,收集固体沉淀,60℃真空干燥即得产物;

[0097]

(3)步骤(2)中产物与十二烷基苯磺酸铁,3,4-乙撑二氧噻吩共溶于乙腈中,步骤(1)产物1mmol,3,4-乙撑二氧噻吩3mmol,十二烷基苯磺酸铁3mmol,乙腈10ml;界面聚合,室温,静置48h,12000r/min离心30min,取上清液,50℃旋蒸,70℃真空干燥,避光干燥保持。

[0098]

对比例5:

[0099]

(1)甲苯,己内酯重蒸除水,取异辛酸亚锡4.5

×

10-5

mol,2-噻吩乙醇0.003mol,己内酯0.09mol,100ml甲苯为溶剂,氮气保护,100℃反应24h;

[0100]

(2)将步骤(1)反应结束后的产物中滴入大量冷正己烷中,加入过程中剧烈搅拌,过滤收集沉淀,再次溶于尽可能少的二氯甲烷中,剧烈搅拌条件下再次缓慢滴入大量冷正己烷中,反复三次后,收集固体沉淀,60℃真空干燥即得产物;

[0101]

(3)步骤(2)中产物与十二烷基苯磺酸铁,3,4-乙撑二氧噻吩共溶于乙腈中,步骤(1)产物1mmol,3,4-乙撑二氧噻吩3mmol,十二烷基苯磺酸铁3mmol,乙腈10ml;界面聚合,室温,静置48h,12000r/min离心30min,取上清液,50℃旋蒸,70℃真空干燥,避光干燥保持。

[0102]

对比例6:

[0103]

(1)甲苯,己内酯重蒸除水,取异辛酸亚锡4.5

×

10-5

mol,3-噻吩乙醇0.003mol,己内酯0.09mol,100ml甲苯为溶剂,氮气保护,100℃反应24h;

[0104]

(2)将步骤(1)反应结束后的产物中滴入大量冷正己烷中,加入过程中剧烈搅拌,过滤收集沉淀,再次溶于尽可能少的二氯甲烷中,剧烈搅拌条件下再次缓慢滴入大量冷正己烷中,反复三次后,收集固体沉淀,60℃真空干燥即得产物;

[0105]

(3)步骤(2)中产物与十二烷基苯磺酸铁,3,4-乙撑二氧噻吩共溶于乙腈中,步骤(1)产物1mmol,3,4-乙撑二氧噻吩3mmol,十二烷基苯磺酸铁3mmol,乙腈10ml;界面聚合,室温静置48h,12000r/min离心30min,取上清液,50℃旋蒸,70℃真空干燥,避光干燥保持。

[0106]

性能测试

[0107]

(1)溶解性能测试:

[0108]

将实施例1制备的线型高导电性有机可溶噻吩聚合物分别置于n-甲基-吡咯烷酮(nmp)、n,n-二甲基甲酰胺(dmf)、三氯甲烷(tcm)、二氯甲烷(dcm)和四氢呋喃(thf)中,观察有机可溶高导电性多臂型噻吩聚合物分别在上述溶剂中的溶解情况;经测定各实施例所制备样品在以上所述有机溶剂中的溶解能力按下文所述溶解性的划分标准具有相同的溶解能力。

[0109]

溶解性的划分标准:

[0110]

好:质量浓度≧20mg/ml;较好:20mg/ml》质量浓度≧10mg/ml;一般:10mg/ml》质量浓度≧5mg/ml;差:5mg/ml》质量浓度。

[0111]

稳定性的划分标准:

[0112]

好:质量浓度≧20mg/ml的溶液静置时间超过60天无肉眼可见沉淀及悬浮物产生;

[0113]

较好:20mg/ml》质量浓度≧10mg/ml的溶液静置时间超过30天但不超过60天无肉眼可见沉淀及悬浮物产生;

[0114]

一般:10mg/ml》质量浓度≧5mg/ml的溶液静置时间超过15天但不超过30天无肉眼可见沉淀及悬浮物产生;

[0115]

差:5mg/ml》质量浓度的溶液静置时间超过1天但不超过15天无肉眼可见沉淀及悬浮物产生。

[0116]

实施例1所得线型高导电性有机可溶噻吩聚合物在不同有机溶剂中的溶解情况结果分别如表1和图5所示:

[0117]

表1:

[0118][0119][0120]

从表1可以看出,本技术所述方法制备得到的线型高导电性有机可溶噻吩聚合物在n,n-二甲基甲酰胺(dmf)、n-甲基-吡咯烷酮(nmp)、四氢呋喃(thf)、三氯甲烷(tcm)、二氯甲烷(dcm)有机溶剂中具有优异的溶解性和稳定性。

[0121]

(2)导电性能测试:

[0122]

电导率测定:四探针法;

[0123]

透过率测定:紫外可见分光光度法;

[0124]

结果如图6所示,结果发现:如图6a和6b,以pet膜为基底线棒刮涂,透过率保持80%时测定电导率,其电导率可达5

×

10-4

s/cm。沉积态时再次测定电导率其最高电导率可达1

×

10-3

s/cm(如图6c)。

[0125]

按照上述方式分别对实施例1-6制备的线型高导电性有机可溶噻吩聚合物进行导电性能测试,结果表2所示:

[0126]

表2

[0127]

样品透过率保持80%的电导率沉积态时电导率实施例15

×

10-4

s/cm1

×

10-3

s/cm实施例25

×

10-4

s/cm1.1

×

10-3

s/cm实施例32.6

×

10-5

s/cm7.2

×

10-4

s/cm实施例42.5

×

10-5

s/cm7.6

×

10-4

s/cm实施例56.2

×

10-7

s/cm9

×

10-5

s/cm实施例66.8

×

10-7

s/cm9.2

×

10-5

s/cm

[0128]

从表2可以看出,随着柔性链段的长度的增加共聚物的导电能力下降。

[0129]

实施例1-6和对比例1-6制备的线型高导电性有机可溶噻吩聚合物的产率如表3所示:

[0130]

产率的计算方法为:步骤(3)中产物质量/步骤(3)中投加各原料质量之和。

[0131]

表3

[0132]

[0133][0134]

从表3可以看出,实施例的产率均高于对比例,界面聚合有效提高了共聚物的产率。

[0135]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。