一种4,4

′‑

联苯基双(膦酸二苯酯)阻燃剂及其制备方法

技术领域

1.本发明属于阻燃剂技术领域,具体涉及一种4,4

′‑

联苯基双(膦酸二苯酯)阻燃剂及其制备方法。

背景技术:

2.磷系阻燃剂毒性小、阻燃效果好,使用量不断增加。各种磷酸或膦酸酯阻燃剂层出不穷。磷系阻燃剂多数是以添加方式添加到有机材料中,添加量往往达到10-40%,所以小分子磷酸或膦酸酯的添加,必然会影响有机材料的力学性能,比如耐冲击性、柔韧性、耐折性等等。但过大分子量的聚磷酸酯或聚膦酸酯,在有机材料中或因混合不好,而影响有机材料的力学性能。所以从材料加工工艺角度来看,过小分子或过大分子磷酸或膦酸酯,都会给有机材料的力学性能带来不利因素。

3.鉴于以上原因,特提出本发明。

技术实现要素:

4.为了解决现有技术存在的以上问题,本发明提供了一种4,4

′‑

联苯基双(膦酸二苯酯)阻燃剂及其制备方法,本发明的阻燃剂可以用于各种有机材料中,不仅阻燃效果好,而且可以使有机材料的耐冲击性、柔韧性、耐折性等力学性能有所改善,是一种全新的阻燃剂。

5.本发明的第一目的,提供了一种4,4

′‑

联苯基双(膦酸二苯酯)阻燃剂的制备方法,所述的方法包括如下步骤:

6.(1)制备4,4

′‑

联苯基双(二氯化膦):4,4

′‑

二溴联苯在四氢呋喃中与镁粉进行格氏反应,生成4,4

′‑

联苯基双(溴化镁),将所述的4,4

′‑

联苯基双(溴化镁)中加入三氯化磷进行反应,生成4,4

′‑

联苯基双(二氯化膦);

7.(2)制备4,4

′‑

联苯基双(膦酰二氯):所述的4,4

′‑

联苯基双(二氯化膦)在苯基膦酸中进行高温氧化,生成4,4

′‑

联苯基双(膦酰二氯);

8.(3)制备4,4

′‑

联苯基双(膦酸二苯酯):所述的4,4

′‑

联苯基双(膦酰二氯)和苯酚在催化剂和溶剂中进行酯化反应,经过碱洗、水洗、分离、除色、蒸馏,得到所述的4,4

′‑

联苯基双(膦酸二苯酯)阻燃剂。

9.进一步的,步骤(1)中格氏反应温度为50-65℃,反应时间为7-8小时。

10.进一步的,步骤(1)中4,4

′‑

二溴联苯与镁粉的摩尔比为1:2-2.1,4,4

′‑

联苯基双(溴化镁)和三氯化磷的摩尔比为1:4.8-7.3,4,4

′‑

二溴联苯与四氢呋喃的质量比为100:600-810。

11.进一步的,步骤(1)中4,4

′‑

联苯基双(溴化镁)和三氯化磷反应的温度为75-81℃,反应时间为5-7小时。

12.进一步的,步骤(2)中高温氧化的温度为200-250℃,反应时间为5-7小时,4,4

′‑

联苯基双(二氯化膦)与苯基膦酸的质量比为100:250-355。

13.进一步的,步骤(3)中4,4

′‑

联苯基双(膦酰二氯)和苯酚的总质量与催化剂的质量比为100:3-7,4,4

′‑

联苯基双(膦酰二氯)与苯酚的摩尔比为1:4-5.5。

14.进一步的,步骤(3)中所述的催化剂为无水三氯化镁、无水三氯化铝、无水三氯化锌和无水溴化镁中的一种。

15.进一步的,步骤(3)中所述的溶剂为苯、甲苯和二甲苯中的一种,4,4

′‑

联苯基双(膦酰二氯)与溶剂的质量比为100:500-650。

16.进一步的,步骤(3)中碱洗采用质量分数为2-8%碳酸钾水溶液,除色采用活性炭淋洗柱。

17.本发明的第二目的,提供了一种所述方法制备的4,4

′‑

联苯基双(膦酸二苯酯)阻燃剂。

18.与现有技术相比,本发明的有益效果为:

19.本发明方法制备的4,4

′‑

联苯基双(膦酸二苯酯)是一种新型的阻燃剂,可以应用于各种有机材料中,本发明的阻燃剂不仅阻燃效果好,而且用于各种有机材料中,可以提高有机材料的耐冲击性、柔韧性、耐折性等力学性能,本发明的制备方法简单,产率高,生成成本低,可以大规模生成。

具体实施方式

20.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

21.实施例1

22.本实施例的一种4,4

′‑

联苯基双(膦酸二苯酯)阻燃剂的制备方法,具体如下:

23.(1)制备4,4

′‑

联苯基双(二氯化膦):

24.在500ml反应器中,加入4.9g镁粉,250g四氢呋喃,通氮气,开始搅拌。升温至50℃,缓慢滴加31.2g 4,4

′‑

二溴联苯,反应时间设定为6.0小时,反应结束后,缓慢滴加到100g三氯化磷中,然后逐渐升温至78℃,回流反应6小时,抽滤除去盐,然后蒸馏除去四氢呋喃及多余的三氯化磷与其他杂质,得4,4

′‑

联苯基双(二氯化膦),分子量355.98,产率78.9%;

25.(2)制备4,4

′‑

联苯基双(膦酰二氯):

26.在500ml反应器中,加入71.2g 4,4

′‑

联苯基双(二氯化膦),250g无水苯基膦酸,通氮气搅拌,升温至250℃,缓慢通入纯氧气,观察回流情况,反应6小时后结束,减压蒸出苯基膦酸,得4,4

′‑

联苯基双(膦酰二氯),分子量387.96,产率95.8%;

27.(3)制备4,4

′‑

联苯基双(膦酸二苯酯):

28.在500ml反应器中,加入38.8g 4,4

′‑

联苯基双(膦酰二氯),47g苯酚,5g无水氯化铝,250g苯,通氮气开搅拌,升高温度至145℃,回流反应8小时,过程中产生的氯化氢气体,由氮气通过尾管携带至氢氧化钠溶液密封器中,反应结束后,抽滤除去液体中的固体催化剂,减压蒸除溶剂苯与多余的苯酚,得粗产品4,4

′‑

联苯基双(膦酸二苯酯)。补加250g苯溶解4,4

′‑

联苯基双(膦酸二苯酯),用4%碳酸钾水溶液溶液,洗至偏碱性,再用去离子水洗至中性,将萃取的液体进入活性炭脱色过滤柱,除掉黄色物质。55℃下旋蒸除去苯及少量水,

得白色粉末4,4

′‑

联苯基双(膦酸二苯酯),分子量618.56,产率94.4%,酸值0.021mgkoh/g。

29.实施例2

30.本实施例的一种4,4

′‑

联苯基双(膦酸二苯酯)阻燃剂的制备方法,具体如下:

31.(1)制备4,4

′‑

联苯基双(二氯化膦):

32.在500ml反应器中,加入4.8g镁粉,250g四氢呋喃,通氮气,开始搅拌。升温至57℃,缓慢滴加31.2g 4,4

′‑

二溴联苯,反应时间设定为7小时,反应结束后,缓慢滴加到70g三氯化磷中,然后逐渐升温至75℃,回流反应7小时,抽滤除去盐,然后蒸馏除去四氢呋喃及多余的三氯化磷与其他杂质,得4,4

′‑

联苯基双(二氯化膦),分子量355.98;

33.(2)制备4,4

′‑

联苯基双(膦酰二氯):

34.在500ml反应器中,加入71.2g 4,4

′‑

联苯基双(二氯化膦),250g无水苯基膦酸,通氮气搅拌,升温至250℃,缓慢通入纯氧气,观察回流情况,反应6小时后结束,减压蒸出苯基膦酸,得4,4

′‑

联苯基双(膦酰二氯),分子量387.96;

35.(3)制备4,4

′‑

联苯基双(膦酸二苯酯):

36.在500ml反应器中,加入38.8g 4,4

′‑

联苯基双(膦酰二氯),52g苯酚,3.5g无水氯化镁,250g甲苯,通氮气开搅拌,升高温度至165℃,回流反应6小时,过程中产生的氯化氢气体,由氮气通过尾管携带至氢氧化钠溶液密封器中,反应结束后,抽滤除去液体中的固体催化剂,减压蒸除溶剂苯与多余的苯酚,得粗产品4,4

′‑

联苯基双(膦酸二苯酯)。补加250g甲苯溶解4,4

′‑

联苯基双(膦酸二苯酯),用2%碳酸钾水溶液溶液,洗至偏碱性,再用去离子水洗至中性,将萃取的液体进入活性炭脱色过滤柱,除掉黄色物质。55℃下旋蒸除去甲苯及少量水,得白色粉末4,4

′‑

联苯基双(膦酸二苯酯),分子量618.56,产率94.4%,酸值0.021mgkoh/g。

37.实施例3

38.本实施例的一种4,4

′‑

联苯基双(膦酸二苯酯)阻燃剂的制备方法,具体如下:

39.(1)制备4,4

′‑

联苯基双(二氯化膦):

40.在500ml反应器中,加入5.04g镁粉,190g四氢呋喃,通氮气,开始搅拌,升温至65℃,缓慢滴加31.2g 4,4

′‑

二溴联苯,反应时间设定为7小时,反应结束后,缓慢滴加到90g三氯化磷中,然后逐渐升温至81℃,回流反应5小时,抽滤除去盐,然后蒸馏除去四氢呋喃及多余的三氯化磷与其他杂质,得4,4

′‑

联苯基双(二氯化膦),分子量355.98;

41.(2)制备4,4

′‑

联苯基双(膦酰二氯):

42.在500ml反应器中,加入71.2g 4,4

′‑

联苯基双(二氯化膦),180g无水苯基膦酸,通氮气搅拌,升温至225℃,缓慢通入纯氧气,观察回流情况,反应5小时后结束,减压蒸出苯基膦酸,得4,4

′‑

联苯基双(膦酰二氯),分子量387.96;

43.(3)制备4,4

′‑

联苯基双(膦酸二苯酯):

44.在500ml反应器中,加入38.8g 4,4

′‑

联苯基双(膦酰二氯),47g苯酚,4.8g无水氯化锌,200g二甲苯,通氮气开搅拌,升高温度至145℃,回流反应8小时,过程中产生的氯化氢气体,由氮气通过尾管携带至氢氧化钠溶液密封器中,反应结束后,抽滤除去液体中的固体催化剂,减压蒸除溶剂苯与多余的苯酚,得粗产品4,4

′‑

联苯基双(膦酸二苯酯)。补加250g二甲苯溶解4,4

′‑

联苯基双(膦酸二苯酯),用8%碳酸钾水溶液溶液,洗至偏碱性,再用去离子水洗至中性,将萃取的液体进入活性炭脱色过滤柱,除掉黄色物质。55℃下旋蒸除去二甲

苯及少量水,得白色粉末4,4

′‑

联苯基双(膦酸二苯酯),分子量618.56,产率94.4%,酸值0.021mgkoh/g。

45.实施例4

46.本实施例的一种4,4

′‑

联苯基双(膦酸二苯酯)阻燃剂的制备方法,具体如下:

47.(1)制备4,4

′‑

联苯基双(二氯化膦):同实施例1步骤(1);

48.(2)制备4,4

′‑

联苯基双(膦酰二氯):同实施例1步骤(2);

49.(3)制备4,4

′‑

联苯基双(膦酸二苯酯):

50.在500ml反应器中,加入38.8g 4,4

′‑

联苯基双(膦酰二氯),42g苯酚,5.5g无水溴化镁,230g二甲苯,通氮气开搅拌,升高温度至145℃,回流反应8小时,过程中产生的氯化氢气体,由氮气通过尾管携带至氢氧化钠溶液密封器中,反应结束后,抽滤除去液体中的固体催化剂,减压蒸除溶剂苯与多余的苯酚,得粗产品4,4

′‑

联苯基双(膦酸二苯酯)。补加250g二甲苯苯溶解4,4

′‑

联苯基双(膦酸二苯酯),用6%碳酸钾水溶液溶液,洗至偏碱性,再用去离子水洗至中性,将萃取的液体进入活性炭脱色过滤柱,除掉黄色物质。55℃下旋蒸除去二甲苯及少量水,得白色粉末4,4

′‑

联苯基双(膦酸二苯酯),分子量618.56,产率94.4%,酸值0.021mgkoh/g。

51.试验例1

52.对照样1:甲基膦酸二甲酯(dmmp);

53.试验样1-4为实施例1-4制备的4,4

′‑

联苯基双(膦酸二苯酯)阻燃剂。

54.分别将对照样1和试验样1-4按照40%的比例与甲基丙烯酸甲酯在0.1%过硫酸铵引发剂引发下制备不同的pmma样品,分别记作对照样品1和试验样品1-4。

55.(1)阻燃性测试

56.参照gb/t2406—2008《塑料燃烧性能试验方法—氧指数法》测pmma样品极限氧指数,结果见表1。

57.表1

58.样品试验样品1试验样品2试验样品3试验样品4对照样品1loi4342444131

59.loi 28为阻燃极限氧指数,从表1的数据可以看出,采用本发明阻燃剂制备的pmma样品性能明显优于甲基膦酸二甲酯。

60.(2)耐冲击性试验

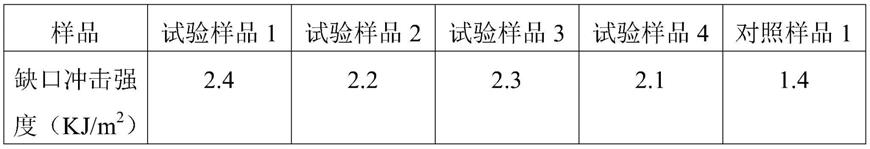

61.分别将试验样品1-4与对照样品1所制pmma材料再制成哑铃型样条,参照gb/t1043—92《硬质塑料简支梁冲击试验方法》测定样品的简支梁缺口冲击强度(kj/m2),结果见表2。

62.表2

[0063][0064]

从表2中可以看出采用本发明4,4

′‑

联苯基双(膦酸二苯酯)填充的pmma比甲基膦

酸二甲酯(dmmp)填充的具有较好的耐冲击强度。

[0065]

(3)耐热性试验

[0066]

分别将试验样品1-4与对照样品1参照gb/t1633—2000《热塑性塑料维卡软化温度(vst)的测定》测pmma样品的维卡软化点,结果见表3。

[0067]

表3

[0068][0069]

从表3中可以看出采用本发明4,4

′‑

联苯基双(膦酸二苯酯)填充的pmma其耐热效能明显优于甲基膦酸二甲酯(dmmp)填充的。

[0070]

(4)拉伸强度试验分别将试验样品1-4与对照样品1所制pmma材料再制成拉伸样条,参照gb/t1040.1—2018《塑料拉伸性能的测试》测定样品的拉伸强度(mpa),结果见表4。

[0071]

表4

[0072][0073]

从表4中可以看出采用本发明4,4

′‑

联苯基双(膦酸二苯酯)填充的pmma比甲基膦酸二甲酯(dmmp)填充的具有更好的拉伸强度。

[0074]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。