zno量子点/磁控溅射zno同质结紫外光电探测器及制备方法

技术领域

1.本发明属于光电探测领域,具体涉及一种zno量子点/磁控溅射zno同质结紫外光电探测器及制备方法。

背景技术:

2.紫外光电探测器基于其虚警率低,可信度高,抗辐射性能好能够广泛用于军用、民用领域,如火焰报警、导弹轨迹追踪等。在众多紫外光敏材料中氧化锌(zno)凭借其宽直接带隙(~3.37ev)、高激子束缚能(~60mev)、原材料含量丰富、安全无毒等优势,成为极具潜力的紫外光敏材料。zno量子点大的表面积-体积比,提供了丰富的氧气吸附解吸附位点,黑暗时由于氧气的吸附过程,电子与氧气结合,暗电流很小;紫外光照时,光生空穴与带负电的吸附氧结合,形成氧气的解吸附过程,留下大量光生电子。

3.但是zno量子点薄膜经过退火后的结晶度仍然很低,不利于载流子的迁移。

技术实现要素:

4.本发明的目的在于,提供一种zno量子点/磁控溅射zno同质结紫外光电探测器及制备方法,能够有效改善对光的吸收,提高载流子传输速率,从而提高器件的光电性能。

5.为解决上述技术问题,本发明的技术方案为:一种zno量子点/磁控溅射zno同质结紫外光电探测器的制备方法,包括以下步骤:

6.采用磁控溅射的方式在干净的玻璃片上沉积一层zno薄膜;

7.多次旋涂,将zno量子点溶液旋涂在磁控溅射zno层上,生成样品;

8.对样品进行退火;

9.在退火后的样品上镀金电极。

10.采用磁控溅射的方式将zno薄膜沉积在玻璃片上之前,先用洗洁精加清水冲洗,后用无水乙醇和丙酮超声清洗干净。

11.所述磁控溅射zno薄膜的制备方法是:采用射频磁控溅射的方式在干净的玻璃片上沉积zno薄;将玻璃片放入磁控溅射镀膜机后,先抽气至2

×

10-4-4

×

10-4

pa;在镀膜时的气压选择1-3pa,射频源功率选择140w-150w的条件下镀膜一段时间得到一定厚度zno薄膜。

12.所述zno量子点溶液的制备方法是:分别以二水醋酸锌和氢氧化钾为溶质,甲醇为溶剂,得到醋酸锌溶液和氢氧化钾溶液,在持续搅拌的条件下将温度升高到50-70℃,接着将氢氧化钾溶液逐滴滴入醋酸锌溶液,二水醋酸锌和氢氧化钾的质量比为1:0.4-0.5,保温2-3个小时后自然冷却,并且在重力的作用下让zno量子点沉降下来,接着用甲醇溶液对zno量子点清洗2-3次,最后将zno量子点分散在氯仿与甲醇体积比为2:1-2的混合溶液中。

13.将140μl-150μl的zno量子点溶液以2400-2600r/min的转速旋涂到玻璃片上,并通过多次旋涂的方式增加薄膜厚度。

14.所述退火的温度为200-250℃,退火的时间为50-60min。

15.所述zno量子点溶液的质量浓度为25-30mg/ml。

16.还提供一种zno量子点/磁控溅射zno同质结紫外光电探测器,包括由下至上依次设置的玻璃基底、磁控溅射zno薄膜、zno量子点薄膜和金电极。

17.所述zno量子点/磁控溅射zno同质结紫外光电探测器的总厚度控制在300-400nm。

18.与现有技术相比,本发明的有益效果为:

19.在本发明中,先采用磁控溅射的方式在干净的玻璃片上沉积上一层一定厚度、结晶度高、含少量缺陷的zno薄膜;然后采用量子点旋涂的方式将含有大量本征缺陷的zno量子点旋涂在磁控溅射层上面,进行多次旋涂达到预期厚度;接着对样品进行退火得到光敏层;最后在退火后的样品上镀金电极。本发明提供的zno量子点/磁控溅射zno同质结紫外光电探测器的制备方法具有操作简便、产品安全无毒的优点。本发明制备得到的zno量子点/磁控溅射zno同质结紫外光电探测器具有光吸收性好,载流子传输速率高的优点。

附图说明

20.图1为本发明实施例中zno量子点薄膜、zno量子点/磁控溅射zno薄膜、磁控溅射zno薄膜的扫描电镜图;

21.图2为本发明实施例中zno量子点薄膜、zno量子点/磁控溅射zno薄膜、磁控溅射zno薄膜的xrd图谱;

22.图3为本发明实施例中zno量子点/磁控溅射zno同质结紫外光电探测器的结构示意图;

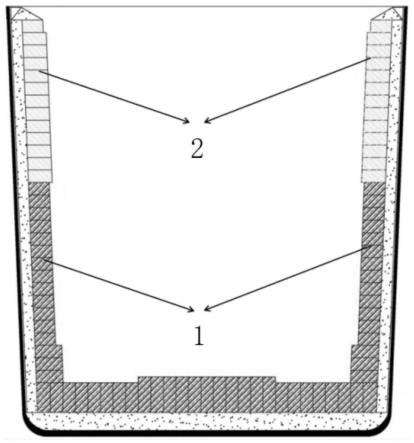

23.图中,100、玻璃基底;110、磁控溅射zno薄膜;120、zno量子点薄膜;130、金电极。

具体实施方式

24.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

25.下面对本技术实施例的zno量子点/磁控溅射zno同质结紫外光电探测器及其制备方法进行具体说明。

26.本实施例提供了一种zno量子点/磁控溅射zno同质结紫外光电探测器的制备方法,包括以下步骤:

27.可选的,采用射频磁控溅射的方式在干净的玻璃片上沉积zno薄膜;将玻璃片放入磁控溅射镀膜机后,先抽气至2

×

10-4-4

×

10-4

pa;镀膜时的气压选择1-3pa;射频源功率选择140w-150w;如前所述条件下镀膜一段时间得到一定厚度zno薄膜。可选的,zno量子点溶液的制备方法是:分别以二水醋酸锌和氢氧化钾为溶质,甲醇为溶剂,得到醋酸锌和氢氧化钾溶液,在持续搅拌的条件下将温度升高到50-70℃,接着将氢氧化钾溶液逐滴滴入,二水醋酸锌和氢氧化钾的质量比为1:0.4-0.5,保温2-3个小时后自然冷却,并且在重力的作用下让zno量子点沉降下来,接着用甲醇溶液对zno量子点清洗2-3次,最后将zno量子点分散在氯仿与甲醇体积比为2:1-2的混合溶液中,zno量子点溶液的质量浓度为25-30mg/ml。可选的,将zno量子点溶液旋涂在磁控溅射zno薄膜表面时,将140μl-150μl的zno量子点溶液以2400-2600r/min的转速旋涂到玻璃片上,多次旋涂的方式增加薄膜厚度。可选的,zno量

子点/磁控溅射zno同质结紫外光电探测器的总厚度控制在300-400nm,调节zno量子点/磁控溅射zno厚度比例。可选的,退火的温度为200-250℃,退火的时间为50-60min。

28.对具有光敏层的玻璃基片镀金得到电极。可选的,镀金时使用磁控溅射的方法。

29.本实施例还提供了一种zno量子点/磁控溅射zno同质结紫外光电探测器,其是采用上述的zno量子点/磁控溅射zno同质结紫外光电探测器的制备方法制备得到,其包括玻璃基底100、磁控溅射zno薄膜110、zno量子点薄膜120以及金电极130。

30.本实施例提供的zno量子点/磁控溅射zno同质结紫外光电探测器的制备方法使用zno量子点/磁控溅射zno同质结为光敏材料,利用多缺陷、大表面积-体积比的zno量子点薄膜的o2吸附解吸附过程增强光电性能,并且利用少缺陷、结晶度高的磁控溅射zno薄膜为载流子提供快速传输通道,进一步增强光电性能。由于zno量子点薄膜与磁控溅射zno薄膜属于同一种材料,晶格结构更加匹配,更容易形成致密zno薄膜,从而更有利于载流子的传输。同时本实施例提供的zno量子点/磁控溅射zno同质结紫外光电探测器的制备方法工艺简单、经济效益高、安全无毒等优点。

31.以下结合实施例对本技术的特征和性能作进一步的详细描述。

32.实施例1

33.本实施例提供一种zno量子点/磁控溅射zno同质结紫外光电探测器,其是通过以下方法制备得到:

34.采用磁控溅射的方式在干净玻璃片上沉积上一层70nm厚的zno薄膜;然后旋涂的方式旋涂280nm厚的zno量子点在磁控溅射zno薄膜上。其中,磁控溅射zno薄膜的制备方法是:将玻璃片放入磁控溅射镀膜机后,先抽气至3

×

10-4

;镀膜时的气压选择2pa;射频源功率选择150w;如前所述条件下镀膜一段时间得到厚度为70nm厚的zno薄膜。其中,zno量子点溶液的制备方法是:分别将4.46mmol二水醋酸锌和7.22mmol氢氧化钾分别溶于23ml甲醇得到醋酸锌溶液和氢氧化钾溶液,不断搅拌的情况下加热醋酸锌溶液至60℃,然后逐滴滴入氢氧化钾溶液,滴完氢氧化钾溶液后保温2.25h,自然冷却到室温后使用甲醇清洗两次得到zno量子点,将zno量子点分散在总体积为6ml、氯仿与甲醇体积比为2:1的混合溶液中zno量子点溶液。

35.将zno量子点溶液以2500r/min的转速旋涂到玻璃片上,一次旋涂150μl,一层约70nm,旋涂4层。之后进行退火,退火的温度为250℃,退火的时间为60min。采用磁控溅射的方式在光敏层表面镀上金电极,金电极之间的间距为200μm,长度为4mm,厚度为50nm。

36.本实施例制备得到的zno量子点/磁控溅射zno同质结紫外光电探测器的zno量子点/磁控溅射zno膜扫描电镜图片和xrd图谱如图1和图2所示,本实施例制备得到的zno量子点/磁控溅射zno同质结紫外光电探测器的结构示意图如图3所示。

37.对zno量子点/磁控溅射zno同质结紫外光电探测器进行光电性能测试,在波长为350nm、强度为8.58mw/cm2的紫外光激发下,施加10v偏压时,响应度为33.5ma/w,归一化比探测率为1.47

×

10

11

jones,外部量子效率为11.9%。

38.实施例2

39.本实施例提供一种zno量子点/磁控溅射zno同质结紫外光电探测器,其是通过以下方法制备得到:

40.采用磁控溅射的方式在干净玻璃片上沉积上一层140nm厚的zno薄膜;然后旋涂的

方式旋涂210nm厚的zno量子点在磁控溅射zno薄膜上。其中,磁控溅射zno薄膜的制备方法是:将玻璃片放入磁控溅射镀膜机后,先抽气至3

×

10-4

;镀膜时的气压选择2pa;射频源功率选择150w;如前所述条件下镀膜一段时间得到厚度为140nm厚的zno薄膜。其中,zno量子点溶液的制备方法是:分别将4.46mmol二水醋酸锌和7.22mmol氢氧化钾分别溶于23ml甲醇得到醋酸锌溶液和氢氧化钾溶液,不断搅拌的情况下加热醋酸锌溶液至60℃,然后逐滴滴入氢氧化钾溶液,滴完氢氧化钾溶液后保温2.25h,自然冷却到室温后使用甲醇清洗两次得到zno量子点,将zno量子点分散在总体积为6ml、氯仿与甲醇体积比为2:1的混合溶液中zno量子点溶液。

41.将zno量子点溶液以2500r/min的转速旋涂到玻璃片上,一次旋涂150μl,一层约70nm,旋涂3层。之后进行退火,退火的温度为250℃,退火的时间为60min。采用磁控溅射的方式在光敏层表面镀上金电极,金电极之间的间距为200μm,长度为4mm,厚度为50nm。

42.本实施例制备得到的zno量子点/磁控溅射zno同质结紫外光电探测器的zno量子点/磁控溅射zno膜扫描电镜图片和xrd图谱如图1和图2所示,本实施例制备得到的zno量子点/磁控溅射zno同质结紫外光电探测器的结构示意图如图3所示。

43.对zno量子点/磁控溅射zno同质结紫外光电探测器进行光电性能测试,在波长为350nm、强度为8.58mw/cm2的紫外光激发下,施加10v偏压时,响应度为113.2ma/w,归一化比探测率为1.51

×

10

11

jones,外部量子效率为40.1%。

44.实施例3

45.本实施例提供一种zno量子点/磁控溅射zno同质结紫外光电探测器,其是通过以下方法制备得到:

46.采用磁控溅射的方式在干净玻璃片上沉积上一层210nm厚的zno薄膜;然后旋涂的方式旋涂140nm厚的zno量子点在磁控溅射zno薄膜上。其中,磁控溅射zno薄膜的制备方法是:将玻璃片放入磁控溅射镀膜机后,先抽气至3

×

10-4

;镀膜时的气压选择2pa;射频源功率选择150w;如前所述条件下镀膜一段时间得到厚度为210nm厚的zno薄膜。其中,zno量子点溶液的制备方法是:分别将4.46mmol二水醋酸锌和7.22mmol氢氧化钾分别溶于23ml甲醇得到醋酸锌溶液和氢氧化钾溶液,不断搅拌的情况下加热醋酸锌溶液至60℃,然后逐滴滴入氢氧化钾溶液,滴完氢氧化钾溶液后保温2.25h,自然冷却到室温后使用甲醇清洗两次得到zno量子点,将zno量子点分散在总体积为6ml、氯仿与甲醇体积比为2:1的混合溶液中zno量子点溶液。

47.将zno量子点溶液以2500r/min的转速旋涂到玻璃片上,一次旋涂150μl,一层约70nm,旋涂2层。之后进行退火,退火的温度为250℃,退火的时间为60min。采用磁控溅射的方式在光敏层表面镀上金电极,金电极之间的间距为200μm,长度为4mm,厚度为50nm。

48.本实施例制备得到的zno量子点/磁控溅射zno同质结紫外光电探测器的zno量子点/磁控溅射zno膜扫描电镜图片和xrd图谱如图1和图2所示,本实施例制备得到的zno量子点/磁控溅射zno同质结紫外光电探测器的结构示意图如图3所示。

49.对zno量子点/磁控溅射zno同质结紫外光电探测器进行光电性能测试,在波长为350nm、强度为8.58mw/cm2的紫外光激发下,施加10v偏压时,响应度为551.2ma/w,归一化比探测率为3.84

×

10

11

jones,外部量子效率为195.4%。

50.实施例4

51.本实施例提供一种zno量子点/磁控溅射zno同质结紫外光电探测器,其是通过以下方法制备得到:

52.采用磁控溅射的方式在干净玻璃片上沉积上一层280nm厚的zno薄膜;然后旋涂的方式旋涂70nm厚的zno量子点在磁控溅射zno薄膜上。其中,磁控溅射zno薄膜的制备方法是:将玻璃片放入磁控溅射镀膜机后,先抽气至3

×

10-4

;镀膜时的气压选择2pa;射频源功率选择150w;如前所述条件下镀膜一段时间得到厚度为280nm厚的zno薄膜。其中,zno量子点溶液的制备方法是:分别将4.46mmol二水醋酸锌和7.22mmol氢氧化钾分别溶于23ml甲醇得到醋酸锌溶液和氢氧化钾溶液,不断搅拌的情况下加热醋酸锌溶液至60℃,然后逐滴滴入氢氧化钾溶液,滴完氢氧化钾溶液后保温2.25h,自然冷却到室温后使用甲醇清洗两次得到zno量子点,将zno量子点分散在总体积为6ml、氯仿与甲醇体积比为2:1的混合溶液中zno量子点溶液。

53.将zno量子点溶液以2500r/min的转速旋涂到玻璃片上,一次旋涂150μl,一层约70nm,旋涂1层。之后进行退火,退火的温度为250℃,退火的时间为60min。采用磁控溅射的方式在光敏层表面镀上金电极,金电极之间的间距为200μm,长度为4mm,厚度为50nm。

54.本实施例制备得到的zno量子点/磁控溅射zno同质结紫外光电探测器的zno量子点/磁控溅射zno膜扫描电镜图片和xrd图谱如图1和图2所示,本实施例制备得到的zno量子点/磁控溅射zno同质结紫外光电探测器的结构示意图如图3所示。

55.对zno量子点/磁控溅射zno同质结紫外光电探测器进行光电性能测试,在波长为350nm、强度为8.58mw/cm2的紫外光激发下,施加10v偏压时,响应度为178.6ma/w,归一化比探测率为9.0

×

10

10

jones,外部量子效率为63.3%。

56.实施例5

57.本实施例提供一种zno量子点/磁控溅射zno同质结紫外光电探测器,其是通过以下方法制备得到:

58.采用磁控溅射的方式在干净玻璃片上沉积上一层210nm厚的zno薄膜;然后旋涂的方式旋涂140nm厚的zno量子点在磁控溅射zno薄膜上。其中,磁控溅射zno薄膜的制备方法是:将玻璃片放入磁控溅射镀膜机后,先抽气至3

×

10-4

;镀膜时的气压选择2pa;射频源功率选择150w;如前所述条件下镀膜一段时间得到厚度为210nm厚的zno薄膜。其中,zno量子点溶液的制备方法是:分别将4.46mmol二水醋酸锌和7.22mmol氢氧化钾分别溶于23ml甲醇得到醋酸锌溶液和氢氧化钾溶液,不断搅拌的情况下加热醋酸锌溶液至60℃,然后逐滴滴入氢氧化钾溶液,滴完氢氧化钾溶液后保温2.25h,自然冷却到室温后使用甲醇清洗两次得到zno量子点,将zno量子点分散在总体积为6ml、氯仿与甲醇体积比为2:1的混合溶液中zno量子点溶液。

59.将zno量子点溶液以2500r/min的转速旋涂到玻璃片上,一次旋涂150μl,一层约70nm,旋涂2层。之后进行退火,退火的温度为150℃,退火的时间为60min。采用磁控溅射的方式在光敏层表面镀上金电极,金电极之间的间距为200μm,长度为4mm,厚度为50nm。

60.本实施例制备得到的zno量子点/磁控溅射zno同质结紫外光电探测器的zno量子点/磁控溅射zno膜扫描电镜图片和xrd图谱如图1和图2所示,本实施例制备得到的zno量子点/磁控溅射zno同质结紫外光电探测器的结构示意图如图3所示。

61.对zno量子点/磁控溅射zno同质结紫外光电探测器进行光电性能测试,在波长为

350nm、强度为8.58mw/cm2的紫外光激发下,施加10v偏压时,响应度为29.6ma/w,归一化比探测率为2.53

×

10

11

jones,外部量子效率为10.5%。

62.实施例6

63.本实施例提供一种zno量子点/磁控溅射zno同质结紫外光电探测器,其是通过以下方法制备得到:

64.采用磁控溅射的方式在干净玻璃片上沉积上一层210nm厚的zno薄膜;然后旋涂的方式旋涂140nm厚的zno量子点在磁控溅射zno薄膜上。其中,磁控溅射zno薄膜的制备方法是:将玻璃片放入磁控溅射镀膜机后,先抽气至3

×

10-4

;镀膜时的气压选择2pa;射频源功率选择150w;如前所述条件下镀膜一段时间得到厚度为210nm厚的zno薄膜。其中,zno量子点溶液的制备方法是:分别将4.46mmol二水醋酸锌和7.22mmol氢氧化钾分别溶于23ml甲醇得到醋酸锌溶液和氢氧化钾溶液,不断搅拌的情况下加热醋酸锌溶液至60℃,然后逐滴滴入氢氧化钾溶液,滴完氢氧化钾溶液后保温2.25h,自然冷却到室温后使用甲醇清洗两次得到zno量子点,将zno量子点分散在总体积为6ml、氯仿与甲醇体积比为2:1的混合溶液中zno量子点溶液。

65.将zno量子点溶液以2500r/min的转速旋涂到玻璃片上,一次旋涂150μl,一层约70nm,旋涂2层。之后进行退火,退火的温度为350℃,退火的时间为60min。采用磁控溅射的方式在光敏层表面镀上金电极,金电极之间的间距为200μm,长度为4mm,厚度为50nm。

66.本实施例制备得到的zno量子点/磁控溅射zno同质结紫外光电探测器的zno量子点/磁控溅射zno膜扫描电镜图片和xrd图谱如图1和图2所示,本实施例制备得到的zno量子点/磁控溅射zno同质结紫外光电探测器的结构示意图如图3所示。

67.对zno量子点/磁控溅射zno同质结紫外光电探测器进行光电性能测试,在波长为350nm、强度为8.58mw/cm2的紫外光激发下,施加10v偏压时,响应度为1.1a/w,归一化比探测率为2.01

×

10

11

jones,外部量子效率为396.8%。

68.实施例7

69.本实施例提供一种zno量子点/磁控溅射zno同质结紫外光电探测器,其是通过以下方法制备得到:

70.采用磁控溅射的方式在干净玻璃片上沉积上一层210nm厚的zno薄膜;然后旋涂的方式旋涂140nm厚的zno量子点在磁控溅射zno薄膜上。其中,磁控溅射zno薄膜的制备方法是:将玻璃片放入磁控溅射镀膜机后,先抽气至3

×

10-4

;镀膜时的气压选择2pa;射频源功率选择150w;如前所述条件下镀膜一段时间得到厚度为210nm厚的zno薄膜。其中,zno量子点溶液的制备方法是:分别将4.46mmol二水醋酸锌和7.22mmol氢氧化钾分别溶于23ml甲醇得到醋酸锌溶液和氢氧化钾溶液,不断搅拌的情况下加热醋酸锌溶液至60℃,然后逐滴滴入氢氧化钾溶液,滴完氢氧化钾溶液后保温2.25h,自然冷却到室温后使用甲醇清洗两次得到zno量子点,将zno量子点分散在总体积为6ml、氯仿与甲醇体积比为2:1的混合溶液中zno量子点溶液。

71.将zno量子点溶液以2500r/min的转速旋涂到玻璃片上,一次旋涂150μl,一层约70nm,旋涂2层。之后进行退火,退火的温度为450℃,退火的时间为60min。采用磁控溅射的方式在光敏层表面镀上金电极,金电极之间的间距为200μm,长度为4mm,厚度为50nm。

72.本实施例制备得到的zno量子点/磁控溅射zno同质结紫外光电探测器的zno量子

点/磁控溅射zno膜扫描电镜图片和xrd图谱如图1和图2所示,本实施例制备得到的zno量子点/磁控溅射zno同质结紫外光电探测器的结构示意图如图3所示。

73.对zno量子点/磁控溅射zno同质结紫外光电探测器进行光电性能测试,在波长为350nm、强度为8.58mw/cm2的紫外光激发下,施加10v偏压时,响应度为1.3a/w,归一化比探测率为1.85

×

10

11

jones,外部量子效率为456.0%。

74.对比例

75.本对比例提供一种zno量子点紫外光电探测器,其是通过以下方法制备得到:

76.制备zno量子点溶液,zno量子点溶液的制备方法见实施例1。

77.将zno量子点溶液旋涂在玻璃基底上,旋涂条件为2500rpm,持续60s,一次旋涂150μl,旋涂5层,厚度为350nm,之后将玻璃基片在250℃的温度下进行退火得到光敏层,采用磁控溅射的方式在光敏层表面镀上金电极,金电极之间的间距为200μm,长度为4mm,厚度为50nm。

78.对zno量子点紫外光电探测器进行光电性能测试:在波长为350nm、强度为8.58mw/cm2的紫外光激发下,施加10v偏压时,响应度为10.1ma/w,归一化比探测率为5.36

×

10

10

jones,外部量子效率为3.6%。

79.本对比例提供一种磁控溅射zno紫外光电探测器,其是通过以下方法制备得到:

80.制备磁控溅射zno薄膜,磁控溅射zno薄膜的制备方法见实施例1。

81.采用磁控溅射的方式在干净的玻璃片上沉积上一层350nm厚的薄膜。之后在250℃的温度下进行60min的退火得到光敏层,采用磁控溅射的方式在光敏层表面镀上金电极,金电极之间的间距为200μm,长度为4mm,厚度为50nm。

82.对磁控溅射zno紫外光电探测器进行光电性能测试:在波长为350nm、强度为8.58mw/cm2的紫外光激发下,施加10v偏压时,响应度为6.0ma/w,归一化比探测率为2.8

×

109jones,外部量子效率为2.1%。

83.本对比例提供不进行退火、总厚度350nm、zno量子点/磁控溅射zno厚度比例为140nm:210nm的zno量子点/磁控溅射zno紫外光电探测器,其是通过以下方法制备得到:

84.总厚度350nm、zno量子点/磁控溅射zno厚度比例为140nm:210nm的zno量子点/磁控溅射zno紫外光电探测器的制备方法见实施例3。

85.对不进行退火、总厚度350nm、zno量子点/磁控溅射zno厚度比例为140nm:210nm的zno量子点/磁控溅射zno紫外光电探测器进行光电性能测试,在波长为350nm、强度为8.58mw/cm2的紫外光激发下,施加10v偏压时,响应度为12.1ma/w,归一化比探测率为1.33

×

10

11

jones,外部量子效率为4.3%。

86.综上所述可见,采用本实施例1-4方法制备得到的zno量子点/磁控溅射zno同质结紫外光电探测器的响应度均优于对比例中制备得到的zno量子点、磁控溅射zno紫外光电探测器。采用本实施例5-7方法制备得到的zno量子点/磁控溅射zno同质结紫外光电探测器的响应度均优于对比例中制备得到的未退火的zno量子点/磁控溅射zno同质结紫外光电探测器。

87.以上所描述的实施例是本技术一部分实施例,而不是全部的实施例。本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的

所有其他实施例,都属于本技术保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。