1.本实用新型涉及一种连续高效可控的次氯酸钠生产装置,尤其是用氢氧化钠及氯气反应生成的次氯酸钠产品装置,属于化工技术领域。

背景技术:

2.次氯酸钠是一种能完全溶解于水的液体。作为一种真正高效、广谱、安全的强力灭菌、杀病毒药剂,它同水的亲和性很好,能与水任意比互溶,它不存在液氯、二氧化氯等药剂的安全隐患,且其消毒效果被公认为和氯气相当。

3.目前国内次氯酸钠生产工艺中主要有电解法和氢氧化钠吸收法。电解法产品有效氯含量低,主要用于需要少量次氯酸钠的场合,供水处理作消毒、除藻之用。氢氧化钠吸收法产品有效氯浓度高,主要用于纸浆、纺织品和化学纤维作漂白剂,水处理中用作净水剂、杀菌剂、消毒剂,有机工业用于制造氯化苫,染料工业用于制造靛蓝,医药工业用于生产单氯胺、双氯胺。

4.氢氧化钠吸收法的工艺中,有填料塔多级吸收工艺和降膜吸收工艺。填料塔多级吸收工艺其采用循环槽式间歇生产,操作复杂,劳动强度高,过氯或过碱量难以控制,产品质量不稳定等问题。降膜吸收工艺在国内有一定的优势,但目前大多装置都存在气、液进料不稳定,产品质量波动不稳定,尾气吸收不全含氯跑氯等问题。

技术实现要素:

5.为了解决这些问题,本实用新型提供了一种高效连续可控的次氯酸钠生产装置,能高效、连续、可控地生产各浓度的次氯酸钠产品。同时解决了降膜吸收反应过程中的气、液进料不稳定,产品质量不稳定、尾气吸收不全含氯跑氯等问题。

6.本发明所采用的具体技术方案如下:

7.一种连续高效可控的次氯酸钠生产装置,其特征在于:包括稀碱配制工序、尾气处理工序和次氯酸钠产品生成工序。

8.稀碱配制工序包括稀释水流量自控系统、氢氧化钠流量自控系统、管道混合器、配碱槽及配碱泵;尾气处理工序包括稀碱循环槽、稀碱循环泵、稀碱流量自控系统、喷射器、气液分离器、稀碱高位槽、尾气吸收塔及u型连接管;次氯酸钠产品生成工序包括进液预冷器、氯气缓冲罐、氯气流量控制系统、控温降膜反应器、中间产品槽、产品泵、u型连接管、冷却控制阀。

9.其中稀释水流量自控系统通过管道连接管道混合器入口一,氢氧化钠流量自控系统通过管道连接管道混合器入口二,管道混合器出口通过管道与配碱槽入口连接,配碱槽出口通过管道连接配碱泵进口,配碱泵出口通过管道连接稀碱循环槽入口一,稀碱循环槽出口通过管道连接稀碱循环泵入口,稀碱循环泵出口通过管道连接稀碱流量自控系统,稀碱流量自控系统通过管道连接喷射器入口一,喷射器出口通过管道连接稀碱气液分离器,气液分离器通过管道连接稀碱高位槽,稀碱高位槽溢流口通过管道连接稀碱循环槽入口

二,稀碱高位槽出口通过带有液封作用的u型连接管连接尾气吸收塔液相入口,尾气吸收塔气相出口通过管道连接喷射器入口二,尾气吸收塔液相出口通过带有液封作用的u型连接管连接进液预冷器进口,进液预冷器出口通过带有液封作用的u型连接管连接控温降膜反应器液相入口,氯气缓冲罐通过管道连接氯气流量控制系统,氯气流量控制系统通过管道连接控温降膜反应器的气相入口,控温降膜反应器尾气出口通过管道连接尾气吸收塔气相进口,控温降膜反应器液相出口通过带有液封作用的u型连接管分别连接中间产品槽入口和稀碱循环槽入口三。中间产品槽出口通过管道连接产品泵入口。冷却控制阀通过管道连接进液预冷器的冷却水入口,冷却控制阀通过管道连接控温降膜反应器冷却水入口。

10.所述稀释水流量自控系统、氢氧化钠流量自控系统、稀碱流量控制自控系统及氯气流量控制系统,分别主要由自控阀门、流量计及dcs系统组成。

11.所述的稀释水流量自控系统与氢氧化钠流量控制系统采用流量比值关联进行双回路闭环调节,有效控制稀释水与氢氧化钠的比例,保证配碱浓度稳定。流量比值可通过控制系统直接设定不同的比值,以适应不同配碱浓度的需求。

12.所述的稀碱流量控制自控系统及氯气流量控制系统采用流量比值关联进行双回路闭环调节,有效控制稀碱与氯气的比例稳定,保证稀碱与氯气流量稳定,有效控制产品的过碱量和过氯量,保持产品稳定输出。流量比值可通过控制系统直接设定不同的比值,以适应不同产品浓度的需求。

13.所述配碱槽、稀碱循环槽、稀碱高位槽、中间产品槽分别设置有远传液位计,可实时监控各设备液位,便于生产调控。

14.所述在u型连接管上设置远传温度计,可实时监控该管道物料的温度,并关联冷却控制阀,控制进液预冷器的进液温度;控温降膜反应器液相出口管道上设置带有液封作用的u型连接管,在该u型连接管上设置有远传温度计、可实时监控该管道物料的温度并关联冷却控制阀,控制控温降膜反应器的进液温度,在该u型连接管上设置有在线ph计,便于生产监控产品的ph值,在该u型连接管上设置人工取样阀。

15.所述氯气缓冲罐设置有压力监控及入口压力调节阀,以控制氯气缓冲罐的压力在正常范围值。

16.所述喷射器由喷嘴、吸入室和扩压管组成。由稀碱循环泵提供一定压力的流体通过喷嘴高速射出,在喷嘴出口区域形成真空,为尾气塔提供微负压工况,有效将尾气塔的尾气引至喷射器吸入室内与稀碱充分混合,高效吸收尾气中的氯气。

17.所述气液分离器进口管设置为液下液封管,喷射器中的汽液混合物经气液分离器内液下管进入气液分离器,除了能将汽液分离,还有效地将尾气中可能残余的氯气进行更充分吸收,保证外排尾气达到排放标准。

18.所述稀碱高位槽至尾气吸收塔的进液方式为自流,尾气吸收塔至进液预冷器的进液方式为自流,进液预冷器至控温降膜反应器的进液方式为自流。有效地保证了尾气脱气塔、进液预冷器和控温降膜反应器的进液平稳。

19.所述尾气吸收塔为耐腐蚀填料塔或喷淋塔。

20.所述进液预冷器可以是列管式、盘管式或板式换热器,采用的换热介质可以是冷冻水或是循环水。

21.所述控温降膜反应器由列管式换热管,换热筒体、管板、造膜器、上管箱、下管箱、

上封头、下椎体、布液板、布气板、管口法兰及紧固件组成。

22.进一步地,控温降膜反应器换热管采用钛材质。

23.进一步地,控温降膜反应器的造膜器采用聚四氟乙烯材质,造膜器设置多个下旋式凹槽流道,使换热管内壁形成稳定流速和均匀厚度的液膜。

24.本实用新型所述高效连续可控的次氯酸钠生产装置,包括三个步骤:稀碱配制,尾气处理,次氯酸钠产品生成。

25.各步骤的实施方案如下:

26.1)、稀碱配制:将氢氧化钠与稀释水按一定比例控制各自流量后进行混合,配制成所需的稀碱浓度。

27.配制的稀碱浓度根据所需生产次氯酸钠产品浓度进行计算决定。计算如下:

28.次氯酸钠产品质量浓度w2、产品游离碱浓度w3,稀碱质量浓度w1,安全系数y。

29.w1=80w2/(74.5-71w2)y w3

30.配制所需氢氧化钠流量与稀释水比例计算如下:氢氧化钠质量浓度w4,氢氧化钠密度p1,稀释水密度p2,在实际生产中要求w4≥w1,氢氧化钠流量与稀释水流量比例b。

31.b=1:[(w4-w1)

×

p1/(w1

×

p2)]

[0032]

2)、尾气处理:利用尾气吸收塔吸收绝大部分从控温降膜反应器底部尾气管排出的尾气后,吸收液作为控温降膜反应器的反应液自流平稳地进入控温反应器。尾气吸收塔顶部残余的尾气通过喷射器的负压抽吸与稀碱循环泵来的稀碱进行充分混合反应后以液下液封进液方式进入稀碱气液分离器,再溢流至稀碱高位槽,稀碱高位槽的稀碱作为尾气吸收塔的吸收液自流平稳地进入尾气吸收塔。尾气在上升至排空的过程中经多次与相对烧碱浓度增高的吸收液进行反应,保证尾气中的氯气含量达标排放。稀碱循环泵送来的稀碱可根据生产负荷情况通过流量控制系统控制稀碱流量。

[0033]

3)、次氯酸钠产品生成:尾气吸收塔来的吸收液先经过进液预冷器与冷冻水(或循环水)进行换热冷却后,再进入控温降膜反应器。经过控温反应器里的布液板及造膜器,使吸收液在列管内壁形成稳定均匀的液膜。氯气缓冲罐送来的氯气根据生产负荷情况通过氯气流量控制系统与稀碱流量控制系统形成比值调节,稳定地控制氯气与稀碱的流量比例,使进入控温降膜反应器的氯气与稀碱流量达到最佳反应比例。氯气进入控温降膜反应器经布气板布气后进入各列管内,与列管内壁液膜的吸收液进行接触并反应生成次氯酸钠产品。生成的次氯酸钠产品进入中间产品槽后,经产品泵送出生产区。

[0034]

上述方法稀碱配制计算值为理论计算参考值,在实际生产运行中可根据参考值进行一定的调整,使实际生产产品达标合格。

[0035]

本连续高效可控的次氯酸钠生产装置工艺可靠,设计完善,操作维护简单、技术先进,能高效可控地连续生产次氯酸钠产品,产品质量稳定,尾气吸收完全,尾气不含氯不跑氯达标排放,安全环保。正常运行都是自动控制调节,无需人员操作。

附图说明

[0036]

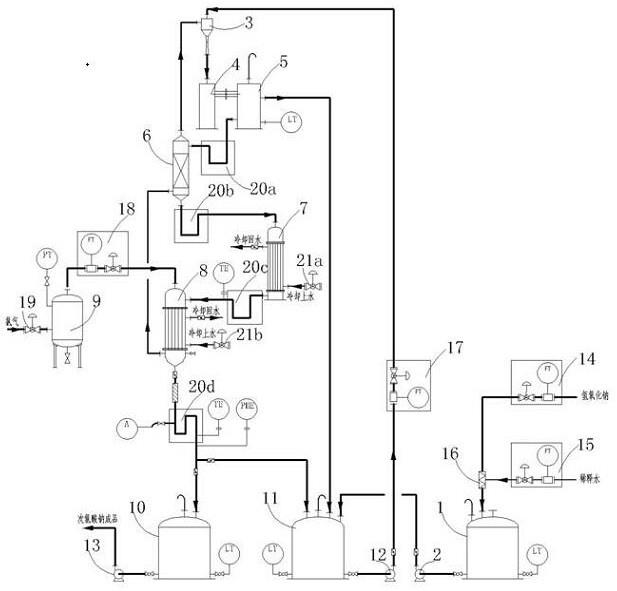

图1为本次氯酸钠生产装置的结构示意图。

[0037]

图中标记:1-配碱槽,2-配碱泵,3-喷射器,4-气液分离器,5-稀碱高位槽,6-尾气吸收塔,7-进液预冷器,8-控温降膜反应器,9-氯气缓冲罐,10-中间产品槽,11-稀碱循环

槽,12-稀碱循环泵,13-产品泵,14-稀释水流量自控系统,15-氢氧化钠流量自控系统,16-管道混合器,17-稀碱流量控制系统,18-氯气流量控制系统,19-氯气开关阀,20-u型连接管a.b.c.d,21-冷却控制阀a.b。

具体实施方式

[0038]

本连续高效可控的次氯酸钠生产装置,括稀碱配制工序、尾气处理工序和次氯酸钠产品生成工序。如图1所示,稀碱配制工序包括稀释水流量自控系统14、氢氧化钠流量自控系统15、管道混合器16、配碱槽1及配碱泵2;尾气处理工序包括稀碱循环槽11、稀碱循环泵12、稀碱流量自控系统17、喷射器3、气液分离器4、稀碱高位槽5、尾气吸收塔6及u型连接管20a、u型连接管20b;次氯酸钠产品生成工序包括进液预冷器7、氯气缓冲罐9、氯气流量控制系统18、控温降膜反应器8、中间产品槽10、产品泵13、u型连接管20c、u型连接管20d、冷却控制阀21a及冷却控制阀21b。

[0039]

其中稀释水流量自控系统14通过管道连接管道混合器16入口一,氢氧化钠流量自控系统15通过管道连接管道混合器16入口二,管道混合器16出口通过管道与配碱槽1入口连接,配碱槽1出口通过管道连接配碱泵2进口,配碱泵2出口通过管道连接稀碱循环槽11入口一,稀碱循环槽11出口通过管道连接稀碱循环泵12入口,稀碱循环泵12出口通过管道连接稀碱流量自控系统17,稀碱流量自控系统17通过管道连接喷射器3入口一,喷射器3出口通过管道连接气液分离器4,气液分离器4通过管道连接稀碱高位槽5,稀碱高位槽5溢流口通过管道连接稀碱循环槽11入口二,稀碱高位槽5出口通过带有液封作用的u型连接管20a连接尾气吸收塔6液相入口,尾气吸收塔6气相出口通过管道连接喷射器3入口二,尾气吸收塔6液相出口通过带有液封作用的u型连接管20b连接进液预冷器7进口,进液预冷器7出口通过带有液封作用的u型连接管20c连接控温降膜反应器8液相入口,氯气缓冲罐9通过管道连接氯气流量控制系统18,氯气流量控制系统18通过管道连接控温降膜反应器8的气相入口,控温降膜反应器8尾气出口通过管道连接尾气吸收塔6气相进口,控温降膜反应器8液相出口通过带有液封作用的u型连接管20d连接分别连接中间产品槽10入口和稀碱循环槽11入口三,中间产品槽10出口通过管道连接产品泵13入口,冷却控制阀21a通过管道连接进液预冷器7的冷却水入口,冷却控制阀21b通过管道连接控温降膜反应器8冷却水入口。

[0040]

本装置在配碱槽1、稀碱高位槽5、产品中间槽10和稀碱循环槽11设置有远传液位计实时监控液位情况。在u型连接管20d设置有在线ph计,实时监测次氯酸钠产品的ph值,从而对产品质量监测。在u型连接管20c和u型连接管20d设置有远传温度计,对应关联控制冷却控制阀21a和冷却控制阀21b,自动监测及控制物料温度在预定值。在氯气缓冲罐9设置有远传压力表,实时监测氯气缓冲罐9的压力情况,并且关联控制氯气开关阀19,当氯气缓冲罐9压力过高时,自动关闭氯气开关阀19。

[0041]

以下为使用本装置进行次氯酸钠生产的具体实施例。

[0042]

采用30%氢氧化钠溶液(温度30℃,比重1.3217)与稀释水(比重1)的流量以1:1.076的比值通过氢氧化钠流量自控系统15和稀释水流量自控系统14计量后进入管道混合器16混合制得约16.53%的氢氧化钠溶液后进入配碱槽1。

[0043]

配碱槽1中的稀碱通过配碱泵2输送至稀碱循环槽11,稀碱循环槽11中的稀碱通过稀碱循环泵12经稀碱流量控制系统17计量后进入喷射器3,喷射器3内稀碱与尾气塔6来的

尾气充分接触混合后进入气液分离器4后溢流至稀碱高位槽5,不反应尾气从稀碱高位槽5排气口排出。稀碱高位槽5的稀碱自流进入尾气吸收塔6,在尾气吸收塔6内与控温降膜反应器8来的尾气进行吸收反应,尾气吸收塔6吸收液再进入进液预冷器7进行预冷,控制吸收液在10℃至25℃后进入控温降膜反应器8,在控温降膜反应器8的列管内壁形成均匀稳定的液膜。

[0044]

将氯气通入氯气缓冲罐9,经氯气流量控制系统18计量后(与稀碱流量控制系统17比值关联,该比值需根据生产的产品浓度及稀碱浓度进行计算确定)氯气进入控温降膜反应器8,在控温降膜反应器8内与吸收液膜进行接触反应形成次氯酸钠。生成的次氯酸钠产品经底部u型连接管20d输送到产品中间槽。控温降膜反应器8内未反应的尾气经尾气出口去尾气吸收塔6。

[0045]

根据本实施例设置稀碱的浓度16.53%,所得次氯酸钠产品浓度约为13%,含游离碱约0.6%。

[0046]

本实施例所述的氢氧化钠溶液的浓度w4可以是满足w4≥w1的任意浓度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。