1.本实用新型涉及一种用于连续生产乙硅烷的系统。

背景技术:

2.硅烷气体是半导体及光伏行业的重要原料,主要用于沉积各种含硅元素的薄膜,尤其以非晶硅和多晶硅薄膜为主。目前应用最广泛的硅烷气体为甲硅烷,但甲硅烷用于沉积多晶硅薄膜的分解温度较高,沉积速率较慢,在一定程度上制约了多晶硅薄膜的应用,例如直接在玻璃衬底上沉积多晶硅薄膜。高阶硅烷具备更低的分解温度,更快的沉积速率,并且沉积生长的薄膜具有更规则的晶格排列,更有利于生长形成大晶粒多晶硅薄膜。例如,乙硅烷沉积生长多晶硅薄膜的温度可低至约500℃,低于普通玻璃的软化温度,因此可实现在玻璃基底表面直接沉积多晶硅薄膜的过程;而丙硅烷沉积生长多晶硅薄膜的温度可低至300℃以下,有望实现在柔性基底上直接沉积多晶硅薄膜,或与其它材质如石墨烯等相结合制备特种复合薄膜材料的工艺过程。对比现有工艺,一般先以甲硅烷为原料沉积非晶硅薄膜再进行激光诱导晶型转化形成多晶硅薄膜,制备效率较低,严重制约了相关应用技术的发展。

3.现有用于工业化生产乙硅烷的工艺路线主要有六氯乙硅烷氢化法和硅化镁法。

4.其中,六氯乙硅烷氢化法一般以氢化铝锂或氢化铝钠为还原剂,在有机溶剂中与六氯乙硅烷发生还原反应,生成乙硅烷和盐,同时伴有副产物氯气。该工艺的优点是可实现连续化生产,生产规模易于放大,但六氯乙硅烷提纯工艺复杂,难度较大,还原剂氢化铝锂或氢化铝钠制备条件苛刻,整个工艺流程复杂,能耗较高,控制难度大,设备投资及运行成本都较高。

5.硅镁法一般以硅化镁和氯化铵为原料,在液氨溶剂内进行反应,反应一般在微正压的条件下进行,温度控制在

‑

20~

‑

30℃的范围内。该工艺主要用来制备高纯甲硅烷,同时副产约3~5%的乙硅烷及微量的丙硅烷。该工艺的优点是工艺流程短、设备简单、易于控制,且所获得的硅烷气体产品纯度高,后期纯化较为容易。该工艺中,第一个步骤是要将硅粉与镁粉混合后进行球磨,然后加热至500℃以上进行合金化反应生成硅化镁粉体。由于市场上工业级硅粉一般约为200目,而镁粉由于粒径过细时易燃易爆,市场购买一般为约为40目,而该合金化过程较为适宜的粉体粒径为600~1000目,且由于其为固

‑

固相反应,需两种粉体进行充分搅拌及压合,保证其具有足够的接触面积,因此该步骤首先需进行长时间的球磨,球磨过程一般为间歇过程。球磨结束后,再对粉体进行升温加热完成合金化反应。同样由于该反应为固

‑

固相反应,反应速率较慢,因此合金化反应所需的时间同样较长。且由于其反应发生在固相表面,当反应生成硅化镁后,硅化镁占据反应原位将阻碍反应的进一步发生,因此粉体内部很难实现充分反应,故该合金化反应的转化率偏低。

6.综上所述,现有技术的六氯乙硅烷氢化法工艺复杂运行难度大,硅镁法工艺仅能间歇操作,操作时间长,转化率低,导致总体产能小。

7.亟待开发一种能够连续化生产乙硅烷的工艺装置,以利于实现乙硅烷的连续化生

产。

技术实现要素:

8.有鉴于此,本实用新型提供一种连续生产乙硅烷的系统,基于该装置系统,能使硅粉和镁粉在热等离子体辅助的条件下发生瞬间反应连续生成硅化镁粉体,然后连续输入釜式反应器中与铵盐反应生产含有乙硅烷的硅烷产物,利于实现高转化率和连续化制备乙硅烷。

9.本实用新型为达到其目的,提供如下技术方案:

10.本实用新型提供一种连续生产乙硅烷的系统,包括硅粉料斗、镁粉料斗、混料仓、混料加料仓、等离子体反应器、硅化镁收集仓、硅化镁料斗、硅化镁加料仓、釜式反应器、溶剂供应装置、铵盐供应装置和放电气体供应装置;

11.其中,所述混料仓的入料口分别与所述硅粉料斗和所述镁粉料斗连接,所述混料仓的出料口与所述混料加料仓的入料口连接;

12.所述等离子体反应器的入料口与所述混料加料仓的出料口连接,所述等离子体反应器的放电气体入口与所述放电气体供应装置通过管线连接;

13.所述硅化镁收集仓的入料口与所述等离子体反应器的硅化镁产物出口连接,所述硅化镁收集仓的出料口与所述硅化镁料斗的入料口连接;

14.所述硅化镁料斗的出料口与所述硅化镁加料仓的入料口连接;所述釜式反应器的入料口分别与所述硅化镁加料仓的出料口、所述铵盐供应装置以及所述溶剂供应装置连接,以接收硅化镁、铵盐和溶剂并反应生成含有乙硅烷的硅烷产物。

15.进一步,本实用新型提供的连续生产乙硅烷的系统,还包括旋风分离器,所述旋风分离器的进料口与所述硅化镁收集仓的顶部连接,所述旋风分离器的进气口与所述放电气体供应装置通过管线连接,所述旋风分离器的底部出料口与所述硅化镁料斗的入料口连接。

16.进一步,本实用新型提供的连续生产乙硅烷的系统,还包括硅烷产物分离装置,所述硅烷产物分离装置与所述釜式反应器的硅烷产物出口连接。

17.优选的,所述等离子体反应器包括等离子体发生器和扩大段,所述等离子体反应器通过所述等离子体发生器的入料口与所述混料加料仓的出料口连接,所述等离子体发生器的产物出口与所述扩大段的顶部入口连接,所述扩大段的内径大于所述等离子体发生器的内径,所述等离子体反应器的硅化镁产物出口设于所述扩大段的底部。

18.优选的,所述等离子体发生器为感应耦合等离子体发生器。

19.优选的,所述混料加料仓、所述铵盐供应装置、所述硅化镁加料仓、所述硅化镁料斗、所述硅烷产物分离装置和所述等离子体反应器的扩大段分别通过管线与所述放电气体供应装置连接;

20.与所述放电气体供应装置连接的各个所述管线上均设有用于调节气体流量和压力的调节阀。

21.进一步的,本实用新型提供的连续生产乙硅烷的系统,还包括与所述釜式反应器的底部渣浆出口连接的渣浆收集装置。

22.进一步的,所述混料仓和所述釜式反应器内均设有搅拌装置。

23.一些具体实施方式中,所述铵盐供应装置包括铵盐料斗和与所述铵盐料斗连接的铵盐加料仓,所述铵盐加料仓的出料口与所述釜式反应器的入料口连接。

24.优选的,所述铵盐料斗和所述铵盐加料仓分别通过管线与所述放电气体供应装置连接;且管线上均设有用于调节气体流量和压力的调节阀。

25.本实用新型提供的技术方案具有如下有益效果:

26.基于本实用新型设计的装置系统,通过将硅粉和镁粉输入等离子体反应器,在其中由放电气体产生的热等离子体的辅助下处理硅粉和镁粉,使硅粉和镁粉在等离子体中瞬间发生熔化、汽化及凝固的过程并完成合金化反应生成硅化镁粉体,硅化镁粉体能连续化输出至釜式反应器并使之与铵盐进行连续化反应,令全工艺实现高效连续化操作。

27.采用本实用新型设计的连续生产乙硅烷的系统,突破了现有硅化镁工艺路线规模化放大的瓶颈,可实现乙硅烷的连续化制备,极大地降低了乙硅烷产业化批量生产的时间成本。

28.采用本实用新型设计的连续生产乙硅烷的系统,硅粉与镁粉进入等离子体反应器内在热等离子体的辅助下能够充分实现合金化反应,因此无需采用过量的镁粉参与反应,可同时降低后续反应时铵盐的消耗,并显著降低副产氢气的量,极大地提高了系统压力的稳定性,使得工艺操作更加方便、安全。

附图说明

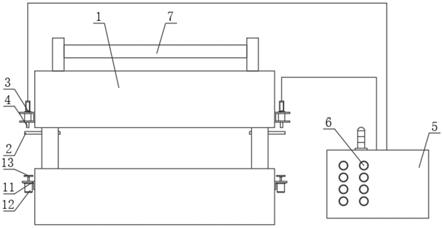

29.图1为一种实施方式中连续生产乙硅烷的系统的示意图。

30.附图标记说明:

31.硅粉料斗1、镁粉料斗2、混料仓3、混料加料仓4、放电气体供应装置5、等离子体发生器6、扩大段7、硅化镁收集仓8、旋风分离器9、硅化镁料斗 10、硅化镁加料仓11、釜式反应器12、铵盐料斗13、铵盐加料仓14、溶剂供应装置15、硅烷产物分离装置16、渣浆收集装置17、搅拌装置18、搅拌装置19、铵盐供应装置20、等离子体反应器21。

具体实施方式

32.为了更好的理解本实用新型的技术方案,下面结合实施例进一步阐述本实用新型的内容,但本实用新型的内容并不仅仅局限于以下实施例。

33.参见图1,本实用新型提供一种连续生产乙硅烷的系统,其主要包括硅粉料斗1、镁粉料斗2、混料仓3、混料加料仓4、等离子体反应器21、硅化镁收集仓8、硅化镁料斗10、硅化镁加料仓11、釜式反应器12、溶剂供应装置 15、铵盐供应装置20和放电气体供应装置5。

34.其中,硅粉料斗1和镁粉料斗2分别用于供应硅粉和镁粉,混料仓3的入料口分别和硅粉料斗1和镁粉料斗2连接,用于接收来自硅粉料斗1的硅粉和来自镁粉料斗2的镁粉;混料仓3内设有搅拌装置18,该搅拌装置18能够连续搅拌,使硅粉和镁粉混匀;混料仓3的出料口和混料加料仓4的入料口连接,用于向混料加料仓4内输入硅粉和镁粉的混合料。

35.等离子体反应器21的入料口和混料加料仓4的出料口连接,以接收来自混料加料仓4的硅粉和镁粉的混合料;等离子体反应器21的放电气体入口和放电气体供应装置5通过管线连接,用于接收放电气体,该管线上具体可设有用于调节流量和压力的调节阀(图中未示出)。具体的,等离子体反应器21 优选包括等离子体发生器6和扩大段7。其中,等离子体

和与铵盐料斗13连接的铵盐加料仓14,用于供应铵盐;铵盐加料仓14的出料口与釜式反应器12的入料口连接,从而向釜式反应器12内供应铵盐;铵盐料斗13和铵盐加料仓14分别通过管线与放电气体供应装置连接,且管线上均设有用于调节气体流量和压力的调节阀(图中未示出)。

41.所用的釜式反应器12可以采用本领域现有的相应反应器结构,对此不作特别限制。釜式反应器通常还带有温度调节元件,以实现温度调节功能。

42.进一步的,本实用新型的装置系统还包括与釜式反应器12的底部渣浆出口连接的渣浆收集装置17,用于收集釜式反应器12内反应产生的渣浆。

43.采用本实用新型的装置系统,通过硅粉料斗1和镁粉料斗2分别向混料仓3内输入硅粉和镁粉,之后向等离子体反应器21内输入硅粉和镁粉的混合料,硅粉和镁粉在等离子体反应器21内由放电气体产生的高温高热量的热等离子体辅助下连续发生瞬间熔化、汽化、凝固并反应化合成硅化镁纳米级粉体后团聚成微米级粉体,并连续通入釜式反应器12内与铵盐反应生产含有乙硅烷的硅烷产物;基于该装置系统,利于实现高转化率、连续化的制备乙硅烷。

44.以下通过具体的实施例对本实用新型中的生产方法进行详细说明,但以下实施例仅仅是例示的目的,并不意味着本实用新型的范围局限于此。

45.实施例1

46.所用装置系统的示意图参见图1,关于该装置系统的结构描述参见上文,不做赘述。

47.硅粉料斗1内装填900克150目的硅粉,镁粉料斗2内装填1600克40 目的镁粉,等离子体发生器6为输出功率60kw的感应耦合等离子体发生器,扩大段7的内径为等离子体发生器6内径的3倍,放电气体供应装置5内为氢气和氩气的混合气体,其中氢气体积分数为60%,系统压力0.09mpa。连续搅拌釜式反应器12,并通过溶剂供应装置15向其内加入3000ml纯肼(溶剂),通过铵盐加料仓14向其内加入1700克氯化铵(铵盐),铵盐料斗13 内装填7kg氯化铵。调节釜式反应器12内温度为10~20℃,连续加料运行8 个小时。釜式反应器12内生成的气体连续输入至硅烷产物分离装置16,经硅烷产物分离装置16后分别获得甲硅烷和乙硅烷产品。具体分离过程为:称量收集的液态硅烷产物,并将其通入硅烷产物分离装置16,首先升温至

‑

40℃,收集气体进行称量,其结果即为甲硅烷质量;再升温至0℃,收集气体进行称量,其结果为乙硅烷质量。称量结果如下:

48.甲硅烷质量:614克;甲硅烷质量转化率:59.7%;

49.乙硅烷质量:357克;乙硅烷质量转化率:35.8%;

50.硅烷气体产品总质量转化率:95.5%。

51.上述实施例中,利用氢气等离子体处理硅粉和镁粉形成硅化镁粉体后再与铵盐反应,乙硅烷的质量转化率可稳定达到35%以上,远远高于现有技术,同时,硅元素向硅烷类气体的总质量转化率超过95%,对比现有技术也有显著提升;并且利用氢气等离子体处理硅粉及镁粉使得合金化反应瞬间完成并可实现连续化操作,突破了现有规划没法连续生产的工艺瓶颈,可实现乙硅烷产能的大幅提升。

52.本领域技术人员可以理解,在本说明书的教导之下,可对本实用新型做出一些修改或调整。这些修改或调整也应当在本实用新型权利要求所限定的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。