1.本发明涉及一种废旧金刚石刀头资源化处理方法,特别涉及一种基于矿浆电解法的废旧金刚石刀头资源化利用方法,属于固体废弃物资源化利用领域。

背景技术:

2.一般地,金刚石刀头以人造金刚石为切割材料,碳化钨为刀具胎体材料,金属cu粉、zn粉、fe粉为黏合剂,经高温烧结压制而成,具有高硬度、高耐磨性、低摩擦系数和高热导低热膨胀系数等优点,它广泛用于花岗石、混凝土切割以及石油钻探、精密机械加工等行业。尤其地,随着经济的飞速发展,建筑行业的快速发展,石材加工业也迅猛发展起来,不到十年的时间,我国石材加工厂家已发展到几十万家之多。这些都大大提高了对金刚石刀具的需求,例如在花岗石加工生产过程中,一般使用龙门锯,用金刚石工具进行切割,而为了避免损伤到昂贵的锯体,有多达15%~20%的金刚石刀具在使用后期就必须将其卸下弃用。在金刚石工具的生产过程中也有2%的残次品需要回收处理初步调查,全国每年就有近二万吨废弃金刚石工具资源可供回收。在通常情况下,废旧金刚石工具中残留有大量未被消耗的金刚石颗粒以及黏合剂,而且这些废旧金刚石刀头处理含有昂贵的金刚石颗粒以外,还有一些具有很高回收利用价值的物质(如碳化钨、铜、钴、镍等)。而随着有色金属产量的持续快速增长,矿产原料短缺的矛盾日趋突出,如果不对这些废旧金刚石刀头回收利用,将会造成巨大的资源浪费。

3.目前,对于回收废旧金刚石刀头的研究较少,一般都是通过酸浸使得金刚石与金属离子分离,酸性溶解液过滤后,滤渣为金刚石、碳化钨及少量的未溶解的原料;滤液则含有不同成分的金属离子,但常规的酸浸有着耗酸量大、产生废气废液污染环境、需要使用大量的氧化剂等缺点。

4.中国发明专利(cn 106629706 b)公开了一种金刚石刀头回收处理方法,需要经过2次氧化酸浸,消耗大量化学氧化剂,才能将金属铜分离出来,且第一步氧化酸浸需要通过观察细粉状海绵铜才能够判断反应终点,很难避免浸出铜,造成浪费,工业上推广难度大。中国发明专利(cn106086419 b)公开了一种废旧铜铁基金刚石锯片刀头的回收处理方法,其以氯化铁溶液为浸出液,实现金刚石锯片石刀头中铁、铜、银等金属的浸出,但氯离子对设备腐蚀性较大,且后续还需对氯化盐溶液进行特别处理。

技术实现要素:

5.针对现有技术的不足,本发明的目的是在于提供一种废旧金刚石刀头全资源化高效利用的方法,该方法不但能够将废旧金刚石刀头中铁、铜、钴、镍等金属以及金刚石和碳化钨等高效综合回收,实现其组分全部资源化利用,而且整个过程无需对物料破碎磨矿,既节省能耗又保证物料完整性,且无废水、废渣产生,避免了高浓度硫酸及化学氧化剂使用,工艺简单可靠,有利于大规模推广应用。

6.为了实现上述技术目的,本发明提供了一种废旧金刚石刀头资源化处理方法,该

方法包括以下步骤:

7.1)将废旧金刚石刀头进行表面清洁处理;

8.2)将表面清洁处理后的废旧金刚石刀头采用稀硫酸浸出,得到硫酸亚铁溶液和浸出渣;

9.3)以所述浸出渣作为阳极,以酸溶液作为电解液,进行电解处理,得到阴极铜,以及含有碳化钨和金刚石的阳极泥和含有锡、钴和镍的电解液;

10.4)将所述阳极泥通过摇床重选分离碳化钨和金刚石;

11.5)将所述电解液依次经过过滤分离回收锡泥、氧化沉淀回收钴渣和萃取分离回收镍。

12.本发明技术方案首先采用低浓度硫酸对废旧合金刀头进行选择性浸出铁以及少量铝和锌等活泼金属,不但能够高效回收铁,而且有利于避免铁、铝、锌等活泼金属对后续电解回收铜过程的影响,在此基础上,采用除铁浸出渣作为阳极,并使用低浓度硫酸作为电解液通过电解过程同时实现了阳极铜浸出、阴极铜还原和溶液净化三个过程,在电化学氧化和硫酸化学浸出试剂的协同作用下,除铁浸出渣中的铜能够高效浸出进入电解液,而进入电解液的铜离子在电场作用下迁移至阴极并在阴极沉积析出,且适当过量的硫酸能够确保电解体系为酸性,避免阳极区域氢氧根聚集造成铜水解,达到溶液净化的目的,从而可以在阴极区得到高纯铜,而阳极区是金刚石和碳化钨为主的阳极泥,金刚石和碳化钨表面的金属基本上被全部脱除,可以充分利用金刚石和碳化钨的物理性质来进行分离,通过采用摇床分选就能实现碳化钨与金刚石分离,回收得到的金刚石粒度集中可直接用于合金刀头制造,而对于废旧合金刀头中的锡、钴和镍等金属含量相对较低,从而可以利用电解液循环使用,当电解液中锡、钴和镍等有价达到适当浓度后再来回收其中的有价金属,依次进行过滤、氧化沉淀、萃取分离可以回收得到锡泥、钴渣和硫酸镍,从而实现了废旧合金刀头的全组分高效回收。

13.作为一个优选的方案,所述表面清洁处理过程为:废旧金刚石刀头依次进行碱洗和水洗;所述碱洗采用浓度为5~10wt%的氢氧化钠溶液作为碱洗液,或者采用含十二烷基硫酸钠的氢氧化钠溶液作为碱洗液,其中,氢氧化钠的浓度为5~10wt%,十二烷基硫酸钠的浓度为5~15wt%。优选的表面清洁处理过程可以将废旧金刚石表面的泥沙和油污等污染物高效清除,减少后续工艺的负荷。针对油污等含量较高的有机污染物的清除,采用氢氧化钠溶液可以促进油污等水解,而适量的十二烷基硫酸钠可以增加油污等的溶解度。

14.作为一个优选的方案,所述稀硫酸浸出的条件为:稀硫酸的起始浓度为120g/l~180g/l,液固比为8~12ml:1g,浸出温度为50~80℃,浸出时间为30~36h。在优选的浸出条件下可以高选择性浸出铁,铁浸出率可达98%以上,铜浸出率低于0.5%。如果废旧金刚石刀头含有少量的铝、锌等活泼金属,也会被浸出,通稀硫酸可以将铁等金属浸出,减少对后续电解回收铜过程的影响。由于废旧金刚石刀头中铁成分为主要成分,通过对浸出条件的严格控制,可以实现废旧金刚石刀头的初步解体,使其中99%以上铁以及少量的活泼金属进入浸出液中,杂质得到彻底去除,便于后续铜电解。浸出过程中可以采用搅拌方式辅助浸出,提高浸出效率。

15.作为一个优选的方案,所述电解液中包含浓度为140~160g/l的硫酸。以稀硫酸为电解液时,通过电化学和化学浸出试剂的协同作用下,实现阳极铜的高效浸出,在电解过程

中阳极主要通过电化学来实现铜的氧化,从而易于被稀硫酸溶解浸出。

16.作为一个优选的方案,所述电解处理的条件为:电流密度为60~150ma/cm2,电解液温度为70~90℃,电解时间为4~7h。在优选的电解处理条件下,能够实现阳极中铜的选择性浸出进入电解液,铜的浸出率达到98%以上,同时溶解进入电解液中铜在阴极高效沉积析出,得到的阴极铜纯度达到99.9%,同时在电解过程中,碳化钨和金刚石都转化成阳极泥。电解处理过程通过稀硫酸化学浸出剂和电化学氧化过程配合作用,在无需添加化学氧化剂以及使用高浓度硫酸的同时,能够高效浸出铜,并获得高品质的阴极铜产品,金刚石和碳化钨则进入阳极残渣(阳极泥)中回收,电解液可循环使用,当电解液中的钴、镍等富集到一定程度时,可进行回收。

17.作为一个优选的方案,所述摇床重选的条件为:横向坡度为1.5

°

~5

°

,给水量为10~20l/min,冲程为10~30mm,冲次为85~300次/min。优选的摇床重选能够实现阳极泥中碳化钨与金刚石物理分离。利用碳化钨密度远远高于金刚石的特点,可以通过摇床重选实现两者的高效分离,并且获得的金刚石粒度集中,可以直接回收使用。

18.作为一个优选的方案,所述氧化沉淀的条件为:以过硫酸盐作为氧化剂,调节溶液体系ph为3.5~5,温度为70~90℃,反应时间为2~3h。在优选的条件下可以将含钴和镍的电解液中钴选择性沉淀,实现钴镍分离。

19.作为一个优选的方案,所述过硫酸盐用量为二价钴氧化成三价钴所需过硫酸盐理论量摩尔量的3~6倍。

20.作为一个优选的方案,所述萃取分离包括萃取和反萃过程:萃取过程中,以p507浓度为10~12wt%的有机相作为萃取剂,调节溶液体系的ph为3.5~4,相比(体积比)o/a为1.2~1.5,萃取时间为8~14min,振荡速率100~150r/min,萃取级数为3~4级;反萃过程中,以浓度为0.5~1.5mol/l的硫酸作为反萃剂,相比o/a(体积比)为0.2~0.5,反萃级数为3~4级。在优选的萃取分离条件下可以实现镍的高效分离,并以硫酸镍产品得到回收。

21.作为一个优选的方案,硫酸亚铁溶液可以直接浓缩结晶,得到七水硫酸亚铁产品,可用于净水剂制备。

22.作为一个优选的方案,所述废旧金刚石刀头包含以下主要组分:铁50~70wt%,铜15~35wt%,钴1~4wt%,镍3~8wt%,钨1~2wt%,碳2~5wt%,还含有少量的锌、锡等。

23.与现有技术相比,本发明技术方案优势在于:

24.(1)本发明对废旧合金刀头进行选择性深度脱除铁等活泼金属,在低浓度酸、无氧条件(无需通入空气,亦可密闭条件下浸出)下即可实现铁、铝、锌等活泼金属与铜、金刚石等分离,铁等活泼进行进入浸出液,铜、金刚石和碳化钨则留在固相中,特别是铜浸出率低于0.5%,且不含铝和锌等杂质,便于后续矿浆电解处理,易于工业推广应用,浸出液经蒸发浓缩冷却结晶可以得到净水剂原料七水合硫酸亚铁产品。

25.(2)本发明考虑到铜、碳化钨具有良好导电性利用矿浆电解技术对除铁浸出渣进行处理,使得浸出渣中的铜与金刚石、碳化钨分离。与传统从含铜离子溶液中电解回收铜不同,本发明直接对除铁浸出渣固体进行电解,因合金刀头具有质地均匀特点,无需进行配料或破碎磨矿等预处理,并可在阴极上析出高纯度阴极铜,同时也起到净化溶液作用。此外,采用矿浆电解与传统氧化酸浸铜相比,不仅避免使用了化学氧化剂和高浓度硫酸,还可以直接产出高纯度铜产品,大幅度缩短流程,使整个工艺流程高效简便、节能环保。

26.(3)本发明针对电解产生的阳极泥基于密度差异通过物理分选(主要是摇床分选)的方法将碳化钨、金刚石进行分离,其中碳化钨密度在16.3g/cm3,金刚石在3.5g/cm3。得到的金刚石粒度集中,可直接返回用于制造合金刀头,且物理分选成本较以往通过浮选回收合金刀头金刚石工艺(cn106629706b)具有成本低廉,生产效率高和设备要求简单等特点。

27.(4)本发明整体工艺前后衔接,特别是无需对合金刀头破碎和磨矿预处理,节约了能耗,此外,也保证了金刚石的完整性,后续铜电解后阳极泥中的金刚石粒度更集中,便于重选后直接回用制造合金刀头。

28.(5)本发明对废旧合金刀头实现了全资源化利用,即铁、铜、金刚石、碳化钨等全部实现高效回收并产品化,包括可用于净水剂原料七水合硫酸亚铁,可直接用于合金刀头制造的金刚石,高纯度的阴极铜产品和硫酸镍等,整个工艺无尾渣、无废液实现循环利用,是具有高经济回报,绿色环保的废旧合金刀头资源化方法,有利于推广应用。

附图说明

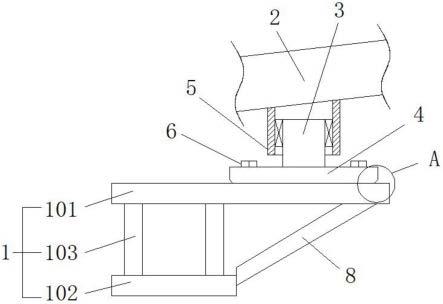

29.图1为本发明废旧金刚石刀头的综合资源化处理方法。

具体实施方式

30.以下实施例旨在进一步说明本发明内容,而不是限制本发明权利要求的保护范围。若无特别说明,相关百分数是指质量百分数。

31.实施例1

32.本实施例中废旧金刚石刀头来源于江西某地,其组成如表1所示:

33.表1废旧金刚石刀头中的主要成分及含量

[0034][0035]

本实施例的废旧金刚石刀头的资源化处理方法如下:

[0036]

碱洗:采用质量分数为8%的氢氧化钠溶液对废旧合金刀头表面淋洗,去除表面油、渣等,以减少后续处理设备负荷。

[0037]

选择性浸铁:在硫酸浓度为160g/t,温度为70℃,液固比为10ml:1g条件下浸出36h。其中,铜浸出率仅为0.33%,而铁浸出率达到98.1%,锌浸出滤达到97.5%,碳化钨和金刚石则留在浸出渣中,选择性浸铁效果良好。

[0038]

矿浆电解:在150g/t硫酸溶液中,温度80℃,电流密度为90ma/cm2下电解6h,阳极区铜电解浸出率可达98.5%,阴极铜产品纯度为99.9%铜,金刚石和碳化钨留在阳极区域形成阳极泥。

[0039]

物理分选回收金刚石等:使用水力摇床分选回收金刚石,相关参数设置为横向坡度为3.5

°

,给水量为12l/min,冲程为15mm,冲次为100次/min。金刚石回收后粒度集中,0.2~0.45mm粒级金刚石占产品99.21%,可直接返回合金刀头制造。

[0040]

电解液除杂:对矿浆电解液进行过滤得到锡泥。钴沉淀条件为:过硫酸钠用量为沉钴的理论量的6倍、反应温度为85℃、反应时间为2h,ph通过氢氧化钠调整到4.5附近,钴沉

淀率为99.37%。萃取分离镍条件为:在p507浓度为10%、水相ph为3.5、相比(o/a)为1.2、萃取时间为10min、振荡速率120r/min的条件下对沉钴后液进行3级萃取,镍的萃取率达到97.2%,然后在硫酸浓度1.0mol/l、相比(o/a)为0.25进行3级反萃取,反萃率为95.17%。钴与镍回收率均高于90%,损失较少。

[0041]

对比例1

[0042]

与实施例1不同之处在于:选择性除铁步骤中添加硫酸浓度为220g/t,温度为70℃,液固比为10:1条件下浸出36h。浸出结果表明铁浸出率可达99.5%,同时铜浸出率超过15.5%。这说明当硫酸浓度升高同时可能使铜发生反应,造成铜的浪费,降低选择性。

[0043]

对比例2

[0044]

与实施例1不同之处在于:对比例2未经选择性除铁步骤,对废旧金刚石刀头直接进行电解处理,且条件相同。阳极区域铜浸出率低于35%,阴极区铜纯度偏低。这可能是由于铁电极电位更低,首先在阳极被浸出为fe

2

,后被氧化为fe

3

,并向阴极区转移,降低电流效率,不利于铜电解进行。因此,在对废旧合金刀头中铜电解前应选择性浸出铁。

[0045]

实施例2

[0046]

本实施例中废旧金刚石刀头来源于山东某地,其主要组成如表2所示:

[0047]

表2废旧金刚石刀头中的主要成分及含量

[0048][0049]

本实施例的废旧金刚石刀头的资源化处理方法如下:

[0050]

碱洗:由于该金刚石刀头表面机油附着严重,采用质量分数为10%的氢氧化钠和10%十二烷基硫酸钠混合溶液对废旧合金刀头表面淋洗,去除表面油、渣等,以减少后续处理设备负荷。

[0051]

选择性浸铁:在硫酸浓度为150g/t,温度为75℃,液固比为8ml:1g条件下浸出32h。其中,铜浸出率仅为0.16%,而铁浸出率达到98.8%,锌浸出滤达到97.3%,碳化钨和金刚石则留在浸出渣中,选择性浸铁效果良好。

[0052]

矿浆电解:在160g/t硫酸溶液中,温度75℃,电流密度为90ma/cm2下电解5h,阳极铜电解浸出率为98.8%,阴极铜产品纯度为99.9%铜,金刚石和碳化钨留在阳极区域形成阳极泥。

[0053]

物理分选回收金刚石等:使用水力摇床分选回收金刚石,相关参数设置为横向坡度为3.0

°

,给水量为15l/min,冲程为18mm,冲次为120次/min。金刚石回收后粒度集中,0.2~0.45mm粒级金刚石占产品99.15%,可直接返回合金刀头制造。

[0054]

电解液除杂:对矿浆电解液进行过滤得到锡泥。钴沉淀条件为:过硫酸钠用量为沉钴的理论量的4倍、反应温度为80℃、反应时间为2.5h,ph通过氢氧化钠调整到4.5附近,钴沉淀率为99.51%。萃取分离镍条件为:在p507浓度为12%、水相ph为4、相比(o/a)为1.5、萃取时间为12min、振荡速率120r/min的条件下对沉钴后液进行3级萃取,镍的萃取率达到98.5%,然后在硫酸浓度1.0mol/l、相比(o/a)为0.5进行3级反萃取,反萃率为95.25%。钴与镍回收率均高于90%,损失较少。

[0055]

上述只是本发明的较佳实施例,并非对本发明作任何形式上的限制。虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。