一种解决perc电池el中心暗斑的方法、perc电池及其应用

技术领域

1.本发明属于晶体硅太阳能perc电池领域,涉及一种解决el中心暗斑的方法,尤其涉及一种解决perc电池el中心暗斑的方法、perc电池及其应用。

背景技术:

2.perc(passivated emitter and rear cell)电池通过在电池背面实行钝化技术,增强光线在硅基的内背反射,降低了背面复合,具有较低的改造成本,同时还具有极高的效率优势。近年来,perc电池已经取代了常规电池而成为业内普遍生产的太阳能电池。

3.目前,perc电池中存在el缺陷,el(electroluminescent)电致发光的简称,是过加在两电极的电压产生电场,被电场激发的电子碰击发光中心,而导致电子能级的跃进、变化及复合导致发光的一种物理现象。因此,perc电池的制成过程较严格,例如超高的洁净度,严格的传输装置和工装夹具,都有严格的要求。perc电池量产时爆发的el中心发暗暗斑,在背钝化工艺下,显示更为明显。

4.cn 109326684a公开了一种解决perc电池el黑斑黑点的方法,公开的方法中水膜喷淋针的孔径尺寸为0.8mm,水膜装置可以缓慢覆盖硅片,缓解了水膜覆盖硅片的喷水压力,铺盖硅片的压力减小,可以在保证水流量一致的前提下,有效减少了水膜四处喷溅而污染周围硅片的不良状况,能够有效解决perc电池el黑斑黑点问题,既能够缓解水膜装置压力,也能有效解决水膜喷淋针脱落,既不会出现长时间导致针孔堵塞问题,也不会造成水量不足导致的过刻,设备人员需要不定期的进行更换维护。

5.cn 110277472a公开了一种perc电池制作方法,包括将经过氧化处理后的电池片半成品送入反应腔,且仅使其背面与反应腔内的气体接触;将所述反应腔抽真空,在设定的压强下通入保护气体,并对反应腔进行加热,直至反应腔内的温度和真空度达到设定要求后通入反应气体;利用射频技术使得反应气体分子被分解为等离子体,所述等离子体在反应腔运动撞击在电池片半成品的背面表面上,使得位于所述电池片半成品背面表面上的脏污脱离所述电池片半成品。

6.cn 110931601a公开了一种改善晶体硅太阳能电池抗pid性能的方法,所述方法包括以下步骤:将镀有氧化铝膜层的perc电池半成品硅片送入镀膜机,进行抽真空和加热,使镀膜机腔体内达到一定的真空度和温度;通入惰性气体,同时打开真空泵阀门保证所述腔体内维持一定压力,对射频电源通电使惰性气体激发成等离子体,利用等离子气体对所述的氧化铝膜层进行预处理;将预处理的硅片利用硅烷与氨气的混合气体激发成等离子,在氧化铝膜层上沉积背面氮化硅薄膜。

7.基于以上研究,上述现有技术解决的是粉尘类的el污染,如何提供一种perc电池,其钝化膜生长基底洁净度高,钝化膜的致密性高,经高温烧结后,钝化膜不易皲裂,成为了目前迫切需要解决的问题。

技术实现要素:

8.本发明的目的在于提供一种解决perc电池el中心暗斑的方法、perc电池及其应用,通过改进perc电池制备过程中镀膜和烧结工艺,解决perc电池中心暗斑的缺陷,避免由于生长基底洁净度不够,导致介质层局部疏松,经高温烧结后,钝化层皲裂受损,局部失效的问题。

9.为达到此发明目的,本发明采用以下技术方案:

10.第一方面,本发明提供了一种解决perc电池el中心暗斑的方法,所述方法包括顺次进行的镀膜和烧结;

11.所述镀膜的方法包括:射频功率下通入笑气预处理硅片,预处理硅片后恒压,再依次进行沉积氧化铝与沉积氮化硅;

12.所述烧结包括:高温主烧区采用三峰值曲线烧结模式,峰值温度为775~785℃。

13.所述峰值温度为775~785℃,例如可以是775℃、777℃、779℃、781℃、783℃或785℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

14.本发明所述perc电池的制备方法包括制绒-扩散-se激光-氧化-刻蚀-退火-背膜-正膜-背膜激光开槽-丝网印刷-烧结-光注入或电注入-测试分拣的一般工艺流程;通过改进背膜中的镀膜方法和烧结工艺,解决了perc电池el中心暗斑的问题。

15.本发明采用电离成等离子体的笑气,在电场加速下轰击硅片背表面,清理了背表面的离子与粉尘残留,保证了钝化膜生长基底的高洁净度;本发明通过提升镀膜期间的真空度,同时降低功率,延长了占空比,降低了镀膜速率,实现了加强氧化铝成膜致密性的目的;通过调整烧结工艺,将背面烧结模式由单峰值改为三峰值模式,三峰值模式烧结曲线升降温斜率变缓,避免了温度突变带来的背膜损伤,同时高温主烧区的温度可以低至775~785℃,解决了高温烧结后,氧化铝局部疏松而产生的皲裂问题。

16.所述三峰值模式烧结是指烧结曲线存在三个峰值温度,能够避免单峰值模式烧结温度突变对背膜造成的损伤。

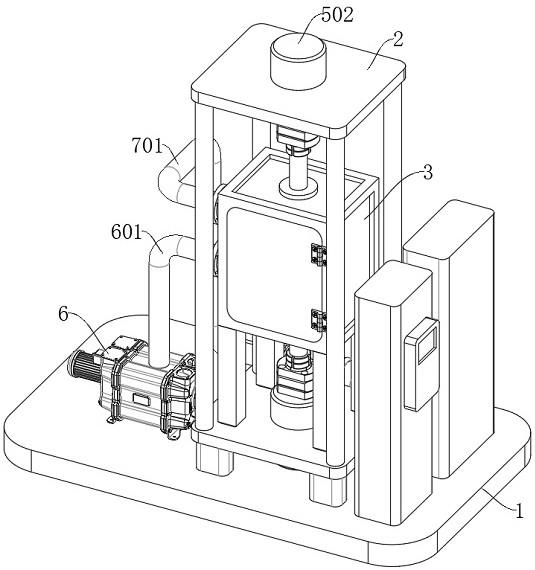

17.示例性的,本发明所述镀膜所用设备包括pecvd氧化铝二合一炉管;本发明所述烧结所用烧结炉包括:烘干区、预烧区、高温主烧区和冷却区。

18.优选地,所述预处理硅片的压力为900~1100mtorr,笑气流量为5000~5500sccm,射频功率为7500~8500w,脉冲开关比为(8~10):(190~210)。

19.所述预处理硅片的压力为900~1100mtorr,例如可以是900mtorr、950mtorr、1000mtorr、1050mtorr或1100mtorr,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

20.所述预处理硅片的笑气流量为5000~5500sccm,例如可以是5000sccm、5100sccm、5200sccm、5300sccm、5400sccm或5500sccm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

21.所述预处理硅片的脉冲开关比为(8~10):(190~210),例如可以是8:190、9:200、或10:210,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

22.优选地,所述恒压的压力为750~850mtorr,时间为15~25s,温度为330~350℃。

23.所述恒压的压力为750~850mtorr,例如可以是750mtorr、770mtorr、790mtorr、810mtorr、830mtorr或850mtorr,但不限于所列举的数值,数值范围内其它未列举的数值同

样适用。

24.所述恒压的时间为15~25s,例如可以是15s、17s、19s、21s、23或25s,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

25.所述恒压的温度为330~350℃,例如可以是330℃、340℃或350℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

26.优选地,所述恒压时预通入tma(三甲基铝)和笑气,笑气流量为5000~5500sccm,例如可以是5000sccm、5100sccm、5200sccm、5300sccm、5400sccm或5500sccm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

27.优选地,所述预通入tma和笑气的混合气体中,tma占50~60vol%,例如可以是50vol%、55vol%或60vol%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

28.优选地,所述沉积氧化铝的压力为700~900mtorr,例如可以是700mtorr、750mtorr、800mtorr、850mtorr或900mtorr,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

29.优选地,所述沉积氧化铝的温度为330~350℃,射频功率为6000~7000w,脉冲开关比为1:(50~70)。

30.所述沉积氧化铝的温度为330~350℃,例如可以是330℃、340℃或350℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

31.所述沉积氧化铝的射频功率为6000~7000w,例如可以是6000w、6200w、6400w、6600w、6800w或7000w,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

32.所述沉积氧化铝的脉冲开关比为1:(50~70),例如可以是1:50、1:60或1:70,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

33.优选地,所述沉积氧化铝时的气氛为笑气和tma的混合气氛,恒温恒压的时间为130~140s。

34.所述沉积氧化铝的恒温恒压的时间为130~140s,例如可以是130s、132s、134s、136s、138s或140s,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

35.本发明在沉积氧化铝时通过降低tma和笑气的流量,提升了腔体的真空度,同时通过降低射频功率,延长了占空比,在实现高真空低速沉积的条件下,提升了氧化铝的致密度。

36.优选地,所述混合气氛的流量为5000~5500sccm,例如可以是5000sccm、5100sccm、5200sccm、5300sccm、5400sccm或5500sccm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

37.优选地,所述混合气氛中tma占50~60vol%,例如可以是50vol%、55vol%或60vol%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

38.优选地,所述镀膜的方法还包括沉积氧化铝与沉积氮化硅之间的抽真空和电离。

39.优选地,所述电离的温度为460~480℃,时间为280~320s,压力为800~1000mtorr,射频功率为6000~7000w,脉冲开关比为5:(16~20)。

40.优选地,所述电离的气氛为笑气和氨气的混合气氛,其中笑气的流量为2400~2600sccm,氨气的流量为2400~2600sccm。

41.所述电离的温度为460~480℃,例如可以是460℃、470℃或480℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

42.所述电离的时间为280~320s,例如可以是280s、290s、300s、310s或320s,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

43.所述电离的压力为800~1000mtorr,例如可以是800mtorr、850mtorr、900mtorr、950mtorr或1000mtorr,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

44.所述电离的射频功率为6000~7000w,例如可以是6000w、6200w、6400w、6600w、6800w或7000w,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

45.所述电离的脉冲开关比为5:(16~20),例如可以是5:16、5:17、5:18、5:19或5:20,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

46.所述电离的气氛中笑气的流量为2400~2600sccm,例如可以是2400sccm、2500sccm或2600sccm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

47.所述电离的气氛中氨气的流量为2400~2600sccm,例如可以是2400sccm、2500sccm或2600sccm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

48.优选地,所述沉积氮化硅前抽真空15~25s,例如可以是15s、20s或25s,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

49.优选地,所述沉积氮化硅包括依次进行的沉积第一氮化硅层、第二氮化硅层与第三氮化硅层。

50.优选地,沉积第一氮化硅层的时间为280~320s,温度为460~480℃,压力为1600~1800mtorr,硅烷流量为1000~1200sccm,氨气流量为4800~4900sccm,射频功率为13000~14000w,脉冲开关比为5:(65~75)。

51.所述沉积第一氮化硅层的时间为280~320s,例如可以是280s、290s、300s、310s或320s,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

52.所述沉积第一氮化硅层的温度为460~480℃,例如可以是460℃、470℃或480℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

53.所述沉积第一氮化硅层的压力为1600~1800mtorr,例如可以是1600mtorr、1700mtorr或1800mtorr,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

54.所述沉积第一氮化硅层的硅烷流量为1000~1200sccm,例如可以是1000sccm、1100sccm或1200sccm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

55.所述沉积第一氮化硅层的氨气流量为4800~4900sccm,例如可以是4800sccm、4850sccm或4900sccm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

56.所述沉积第一氮化硅层的射频功率为13000~14000w,例如可以是13000w、13500w或14000w,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

57.所述沉积第一氮化硅层的脉冲开关比为5:(65~75),例如可以是5:65、5:70、或5:75,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

58.优选地,沉积第二氮化硅层的时间为30~50s,温度为460~480℃,压力为1600~1800mtorr,硅烷流量为1000~1200sccm,氨气流量为6300~6700sccm,射频功率为14000~15000w,脉冲开关比为5:(55~65)。

59.所述沉积第二氮化硅层的时间为30~50s,例如可以是30s、40s或50s,但不限于所

列举的数值,数值范围内其它未列举的数值同样适用。

60.所述沉积第二氮化硅层的温度为460~480℃,例如可以是460℃、470℃或480℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

61.所述沉积第二氮化硅层的压力为1600~1800mtorr,例如可以是1600mtorr、1700mtorr或1800mtorr,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

62.所述沉积第二氮化硅层的硅烷流量为1000~1200sccm,例如可以是1000sccm、1100sccm或1200sccm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

63.所述沉积第二氮化硅层的氨气流量为6300~6700sccm,例如可以是6300sccm、6500sccm或6700sccm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

64.所述沉积第二氮化硅层的射频功率为14000~15000w,例如可以是14000w、14500w或15000w,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

65.所述沉积第二氮化硅层的脉冲开关比为5:(65~75),例如可以是5:65、5:70、或5:75,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

66.优选地,沉积第三氮化硅层的时间为230~270s,温度为460~480℃,压力为1600~1800mtorr,硅烷流量为790~800sccm,氨气流量为6300~6700sccm,射频功率为14000~15000w,脉冲开关比为5:(55~65)。

67.所述沉积第三氮化硅层的时间为230~270s,例如可以是230s、240s、250s、260s或270s,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

68.所述沉积第三氮化硅层的温度为460~480℃,例如可以是460℃、470℃或480℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

69.所述沉积第三氮化硅层的压力为1600~1800mtorr,例如可以是1600mtorr、1700mtorr或1800mtorr,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

70.所述沉积第三氮化硅层的硅烷流量为790~800sccm,例如可以是790sccm、795sccm或800sccm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

71.所述沉积第三氮化硅层的氨气流量为6300~6700sccm,例如可以是6300sccm、6500sccm或6700sccm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

72.所述沉积第三氮化硅层的射频功率为14000~15000w,例如可以是14000w、14500w或15000w,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

73.所述沉积第三氮化硅层的脉冲开关比为5:(65~75),例如可以是5:65、5:70、或5:75,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

74.优选地,所述方法包括预处理硅片前的升温后抽真空及检漏。

75.优选地,所述升温的温度为340~360℃,时间为250~300s,压力为900~1100mtorr。

76.所述升温的温度为340~360℃,例如可以是340℃、350℃或360℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

77.所述升温的时间为250~300s,例如可以是250s、260s、270s、280s、290s或300s,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

78.所述升温的压力为900~1100mtorr,例如可以是900mtorr、1000mtorr或1100mtorr,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

79.优选地,所述升温后抽真空的时间为280~300s,例如可以是280s、290s或300s,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

80.优选地,所述沉积氮化硅后抽真空,回常压,完成镀膜。

81.优选地,所述沉积氮化硅后抽真空的时间为20~30s,温度为420~440℃。

82.所述沉积氮化硅后抽真空的时间为20~30s,例如可以是20s、25s或30s,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

83.所述沉积氮化硅后抽真空的温度为420~440℃,例如可以是420℃、430℃或440℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

84.优选地,所述回常压的时间为80~100s,压力为900~1100mtorr,氨气流量为4800~5200sccm。

85.所述回常压的时间为80~100s,例如可以是80s、90s或100s,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

86.所述回常压的压力为900~1100mtorr,例如可以是900mtorr、1000mtorr或1100mtorr,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

87.所述回常压的氨气流量为4800~5200sccm,例如可以是4800sccm、5000sccm或5200sccm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

88.作为本发明优选的技术方案,所述方法包括顺次进行的镀膜和烧结;

89.所述镀膜的方法包括如下步骤:

90.(1)依次进行升温、抽真空及检漏;

91.(2)采用笑气预处理硅片,所述预处理硅片的压力为900~1100mtorr,笑气流量为5000~5500sccm,射频功率为7500~8500w,脉冲开关比为(8~10):(190~210);

92.(3)预处理硅片后恒压,所述恒压的压力为750~850mtorr,时间为15~25s,温度为330~350℃;

93.所述恒压时预通入tma和笑气,笑气流量为5000~5500sccm。

94.(4)沉积氧化铝,所述沉积氧化铝的压力为700~900mtorr,温度为330~350℃,射频功率为6000~7000w,脉冲开关比为1:(50~70),气氛为笑气和tma的混合气氛,恒温恒压的时间为130~140s;

95.(5)抽真空后进行电离,所述电离的温度为460~480℃,时间为280~320s,压力为800~1000mtorr,射频功率为6000~7000w,脉冲开关比为5:(16~20),气氛为笑气和氨气,笑气的流量为2400~2600sccm,氨气的流量为2400~2600sccm;

96.(6)电离后抽真空15~25s,然后依次沉积第一氮化硅层、第二氮化硅层与第三氮化硅层;

97.(7)沉积三层氮化硅后抽真空,回常压,完成镀膜;

98.所述烧结包括:高温主烧区采用三峰值曲线烧结模式,峰值温度为775~785℃。

99.第二方面,本发明提供了一种perc电池,所述perc电池采用第一方面所述的方法得到。

100.第三方面,本发明提供了一种如第二方面所述perc电池的应用,所述应用包括应用于光伏组件领域。

101.相对于现有技术,本发明具有以下有益效果:

102.本发明通过改进perc电池制备过程中的镀膜和烧结工艺,解决了perc电池el中心暗斑的问题;本发明采用电离成等离子体的笑气,在电场加速下轰击硅片背表面,清理了背表面的离子与粉尘残留,保证了钝化膜生长基底的高洁净度;本发明通过改进在硅片上镀膜的方法,通过提升镀膜期间的真空度,同时降低功率,延长了占空比,降低了镀膜速率,加强了氧化铝成膜的致密性;通过调整烧结工艺,将背面烧结模式由单峰值改为三峰值模式,三峰值模式烧结曲线升降温斜率变缓,避免了温度突变带来的背膜损伤,同时高温主烧区的温度可以低至775~785℃,解决了高温烧结后,氧化铝局部疏松而产生的皲裂问题。

附图说明

103.图1是实施例1与对比例1提供的烧结曲线图。

104.图2是实施例1与对比例1提供的烧结曲线图的局部放大图。

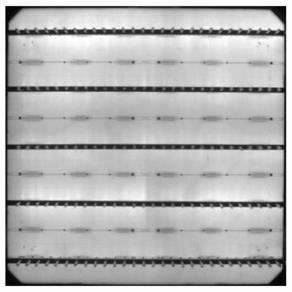

105.图3是实施例1提供的perc电池的el图。

106.图4是对比例1提供的perc电池的el图。

具体实施方式

107.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

108.本发明具体实施方式中perc电池制备的一般工艺包括制绒-扩散-se激光-氧化-刻蚀-退火-背膜-正膜-背膜激光开槽-丝网印刷-烧结-光注入-测试分拣,除特殊强调的镀膜和烧结工艺步骤外,各实施例与对比例中的其它操作参数均相同。

109.实施例1

110.perc电池的制备方法包括制绒-扩散-se激光-氧化-刻蚀-退火-背膜-正膜-背膜激光开槽-丝网印刷-烧结-光注入或电注入-测试分拣的一般工艺流程后,得到所述perc电池,本实施例改进了背膜中的镀膜方法和烧结工艺,提供了一种解决perc电池el中心暗斑的方法,所述方法包括顺次进行的镀膜和烧结;

111.所述镀膜包括如下步骤:

112.(1)进舟:将硅片放置在石墨承载夹具上,由机械臂送入管式pecvd镀膜设备中,时间为110s,温度为350℃,压力为1000mtorr;

113.升温:机械臂从炉管内抽出,并关闭炉内,进行升温,时间为280s,温度为350℃,压力为1000mtorr;

114.抽真空:升温后将炉管进行抽真空,时间为290s,温度为350℃;

115.检漏:测试真空是否泄漏,以便在工艺气体通入前,确保工艺效果,检漏的时间为20s,温度为350℃,压力为1000mtorr;

116.(2)采用笑气预处理硅片,所述预处理硅片的压力为1000mtorr,笑气流量为5200sccm,射频功率为8000w,脉冲开关比为9:200;

117.(3)预处理硅片后恒压,所述恒压的压力为800mtorr,时间为20s,温度为340℃;

118.所述恒压时预通入tma和笑气,笑气流量为5200sccm;

119.(4)沉积氧化铝,所述沉积氧化铝的压力为800mtorr,温度为340℃,射频功率为6500w,脉冲开关比为1:60,气氛为笑气和tma的混合气氛,恒温恒压的时间为135s;

120.所述混合气氛的流量为5200sccm,其中tma占55vol%;

121.(5)在350℃下抽真空20s,将多余的反应气体抽走;

122.抽真空后进行电离,所述电离的温度为470℃,时间为300s,压力为900mtorr,射频功率为6500w,脉冲开关比为5:18,气氛为笑气和氨气,笑气的流量为2500sccm,氨气的流量为2500sccm;

123.(6)电离后在450℃下抽真空20s,然后依次沉积第一氮化硅层、第二氮化硅层与第三氮化硅层;

124.所述沉积第一氮化硅层的时间为300s,温度为470℃,压力为1700mtorr,硅烷流量为1100sccm,氨气流量为4880sccm,射频功率为13500w,脉冲开关比为5:70;

125.所述沉积第二氮化硅层的时间为40s,温度在470℃,压力为1700mtorr,硅烷流量为1066sccm,氨气流量为6500sccm,射频功率为14500w,脉冲开关比为5:60;

126.所述沉积第三氮化硅层的时间为250s,温度在470℃,压力为1700mtorr,硅烷流量为793sccm,氨气流量为6500sccm,射频功率为14500w,脉冲开关比为5:60;

127.(7)沉积氮化硅后在430℃下抽真空25s,回常压,开炉门,取石墨舟,完成镀膜;

128.所述回常压的时间为90s,温度为430℃,压力为1000mtorr,氨气流量为5000sccm。

129.所述烧结包括:高温主烧区采用三峰值曲线烧结模式,峰值温度为780℃。

130.本实施例的烧结曲线如图1所示,所述烧结曲线的局部放大图如图2所示,所述perc电池的el图如图3所示。

131.实施例2

132.perc电池的制备方法包括制绒-扩散-se激光-氧化-刻蚀-退火-背膜-正膜-背膜激光开槽-丝网印刷-烧结-光注入或电注入-测试分拣的一般工艺流程后,得到所述perc电池,本实施例改进了背膜中的镀膜方法和烧结工艺,提供了一种解决perc电池el中心暗斑的方法,所述方法包括顺次进行的镀膜和烧结;

133.所述镀膜包括如下步骤:

134.(1)进舟:将硅片放置在石墨承载夹具上,由机械臂送入管式pecvd镀膜设备中,时间为110s,温度为350℃,压力为1000mtorr;

135.升温:机械臂从炉管内抽出,并关闭炉内,进行升温,时间为280s,温度为350℃,压力为1000mtorr;

136.抽真空:升温后将炉管进行抽真空,时间为290s,温度为350℃;

137.检漏:测试真空是否泄漏,以便在工艺气体通入前,确保工艺效果,检漏的时间为20s,温度为350℃,压力为1000mtorr;

138.(2)采用笑气预处理硅片,所述预处理硅片的压力为900mtorr,笑气流量为5000sccm,射频功率为7500w,脉冲开关比为8:190;

139.(3)预处理硅片后恒压,所述恒压的压力为850mtorr,时间为25s,温度为350℃;

140.所述恒压时预通入tma和笑气,笑气流量为5500sccm;

141.(4)沉积氧化铝,所述沉积氧化铝的压力为700mtorr,温度为330℃,射频功率为6000w,脉冲开关比为1:50,气氛为笑气和tma的混合气氛,恒温恒压的时间为130s;

142.(5)在350℃下抽真空20s,将多余的反应气体抽走;

143.抽真空后进行电离,所述电离的温度为460℃,时间为280s,压力为800mtorr,射频

功率为6000w,脉冲开关比为5:16,气氛为笑气和氨气,笑气的流量为2400sccm,氨气的流量为2400sccm;

144.(6)电离后在450℃下抽真空25s,然后依次沉积第一氮化硅层、第二氮化硅层与第三氮化硅层;

145.所述沉积第一氮化硅层的时间为320s,温度为480℃,压力为1800mtorr,硅烷流量为1200sccm,氨气流量为4900sccm,射频功率为14000w,脉冲开关比为5:75;

146.所述沉积第二氮化硅层的时间为30s,温度在460℃,压力为1600mtorr,硅烷流量为1000sccm,氨气流量为6300sccm,射频功率为14000w,脉冲开关比为5:55;

147.所述沉积第三氮化硅层的时间为270s,温度在480℃,压力为1800mtorr,硅烷流量为800sccm,氨气流量为6700sccm,射频功率为15000w,脉冲开关比为5:65;

148.(7)沉积氮化硅后在430℃下抽真空25s,回常压,开炉门,取石墨舟,完成镀膜;

149.所述回常压的时间为80s,压力为900mtorr,氨气流量为4800sccm。

150.所述烧结包括:高温主烧区采用三峰值曲线烧结模式,峰值温度为785℃。

151.实施例3

152.perc电池的制备方法包括制绒-扩散-se激光-氧化-刻蚀-退火-背膜-正膜-背膜激光开槽-丝网印刷-烧结-光注入或电注入-测试分拣的一般工艺流程后,得到所述perc电池,本实施例改进了背膜中的镀膜方法和烧结工艺,提供了一种解决perc电池el中心暗斑的方法,所述方法包括顺次进行的镀膜和烧结;

153.所述镀膜包括如下步骤:

154.(1)进舟:将硅片放置在石墨承载夹具上,由机械臂送入管式pecvd镀膜设备中,时间为110s,温度为350℃,压力为1000mtorr;

155.升温:机械臂从炉管内抽出,并关闭炉内,进行升温,时间为280s,温度为350℃,压力为1000mtorr;

156.抽真空:升温后将炉管进行抽真空,时间为290s,温度为350℃;

157.检漏:测试真空是否泄漏,以便在工艺气体通入前,确保工艺效果,检漏的时间为20s,温度为350℃,压力为1000mtorr;

158.(2)采用笑气预处理硅片,所述预处理硅片的压力为1100mtorr,笑气流量为5500sccm,射频功率为8500w,脉冲开关比为10:210;

159.(3)预处理硅片后恒压,所述恒压的压力为750mtorr,时间为15s,温度为330℃;

160.所述恒压时预通入tma和笑气,笑气流量为5000sccm;

161.(4)沉积氧化铝,所述沉积氧化铝的压力为900mtorr,温度为350℃,射频功率为7000w,脉冲开关比为1:70,气氛为笑气和tma的混合气氛,恒温恒压的时间为140s;

162.(5)在350℃下抽真空20s,将多余的反应气体抽走;

163.抽真空后进行电离,所述电离的温度为480℃,时间为320s,压力为1000mtorr,射频功率为7000w,脉冲开关比为5:20,气氛为笑气和氨气,笑气的流量为2600sccm,氨气的流量为2600sccm;

164.(6)电离后在450℃下抽真空15s,然后依次沉积第一氮化硅层、第二氮化硅层与第三氮化硅层;

165.所述沉积第一氮化硅层的时间为280s,温度为460℃,压力为1600mtorr,硅烷流量

为1000sccm,氨气流量为4800sccm,射频功率为13000w,脉冲开关比为5:65;

166.所述沉积第二氮化硅层的时间为50s,温度在480℃,压力为1800mtorr,硅烷流量为1200sccm,氨气流量为6700sccm,射频功率为15000w,脉冲开关比为5:65;

167.所述沉积第三氮化硅层的时间为230s,温度在460℃,压力为1600mtorr,硅烷流量为700sccm,氨气流量为6300sccm,射频功率为14000w,脉冲开关比为5:55;

168.(7)沉积氮化硅后在430℃下抽真空25s,回常压,开炉门,取石墨舟,完成镀膜;

169.所述回常压的时间为100s,压力为1100mtorr,氨气流量为5200sccm。

170.所述烧结包括:高温主烧区采用三峰值曲线烧结模式,峰值温度为775℃。

171.实施例4

172.perc电池的制备方法包括制绒-扩散-se激光-氧化-刻蚀-退火-背膜-正膜-背膜激光开槽-丝网印刷-烧结-光注入或电注入-测试分拣的一般工艺流程后,得到所述perc电池,本实施例改进了背膜中的镀膜方法和烧结工艺,提供了一种解决perc电池el中心暗斑的方法,所述方法包括顺次进行的镀膜和烧结;

173.所述镀膜除步骤(4)沉积氧化铝的压力为1000mtorr外,其余均与实施例1相同;

174.所述烧结的方法与实施例1相同。

175.实施例5

176.perc电池的制备方法包括制绒-扩散-se激光-氧化-刻蚀-退火-背膜-正膜-背膜激光开槽-丝网印刷-烧结-光注入或电注入-测试分拣的一般工艺流程后,得到所述perc电池,本实施例改进了背膜中的镀膜方法和烧结工艺,提供了一种解决perc电池el中心暗斑的方法,所述方法包括顺次进行的镀膜和烧结;

177.所述的镀膜除步骤(4)沉积氧化铝的射频功率为7500w外,其余均与实施例1相同;

178.所述烧结的方法与实施例1相同。

179.实施例6

180.perc电池的制备方法包括制绒-扩散-se激光-氧化-刻蚀-退火-背膜-正膜-背膜激光开槽-丝网印刷-烧结-光注入或电注入-测试分拣的一般工艺流程后,得到所述perc电池,本实施例改进了背膜中的镀膜方法和烧结工艺,提供了一种解决perc电池el中心暗斑的方法,所述方法包括顺次进行的镀膜和烧结;

181.所述镀膜除步骤(4)沉积氧化铝的压力为1000mtorr,射频功率为7500w外,其余均与实施例1相同;

182.所述烧结的方法与实施例1相同。

183.对比例1

184.本对比例提供了一种perc电池(m6-9bb perc电池),所述perc电池的制备方法包括制绒-扩散-se激光-氧化-刻蚀-退火-背膜-正膜-背膜激光开槽-丝网印刷-烧结-光注入或电注入-测试分拣的一般工艺流程;

185.本对比例提供的烧结曲线如图1所示,所述烧结曲线的局部放大图如图2所示,所述perc电池的el图如图4所示。

186.对比例2

187.本对比例提供了一种perc电池,所述perc电池的制备方法包括制绒-扩散-se激光-氧化-刻蚀-退火-背膜-正膜-背膜激光开槽-丝网印刷-烧结-光注入或电注入-测试分

拣的一般工艺流程;

188.所述perc电池的制备方法,除镀膜不包括步骤(2)所述笑气预处理外,其余均与实施例1相同。

189.所述烧结的方法与实施例1相同。

190.对比例3

191.本对比例提供了一种perc电池,所述perc电池的制备方法包括制绒-扩散-se激光-氧化-刻蚀-退火-背膜-正膜-背膜激光开槽-丝网印刷-烧结-光注入或电注入-测试分拣的一般工艺流程后,得到所述perc电池;

192.所述背膜中的镀膜方法与实施例1相同。

193.所述烧结包括:高温主烧区采用单峰值烧结模式,峰值温度为800℃。

194.以上实施例和对比例得到的perc电池的电性能测试方法(采用halm测试标准)和结果如下:

195.测试结果如表1所示:

196.表1

[0197] uoc/visc/arser/mωrshunt/ωff/%eta/%irev2/a实施例10.691911.2180.00021117780.7022.850.057实施例20.691511.2100.00021110080.6522.800.077实施例30.691011.2050.00020109980.6022.760.096实施例40.690811.2080.00022118880.6322.770.085实施例50.691211.2000.00022114380.6322.770.085实施例60.690911.2050.00022137780.6322.770.085对比例10.688311.1850.00227155380.0022.470.052对比例20.687311.1700.00225165379.9122.380.042对比例30.686511.1550.00220123379.8022.290.062

[0198]

uoc为开路电压,isc为短路电流,rser为串联电阻,rshunt为并联电阻,ff为填充因子,eta为电池转换效率,irev2为反向电流2(-12v)。

[0199]

从表1可以看出以下几点:

[0200]

(1)由实施例1与实施例4~6可知,实施例1镀膜过程中沉积氧化铝的压力更小,射频功率更小,即提高了真空度,延长了占空比,实现了高真空低速沉积氧化铝,因此实施例4~6提供的perc电池与实施例1相比,其氧化铝膜的致密性有所下降,电化学性能降低;由此可知,提升镀膜期间的真空度,同时降低功率,延长占空比,降低镀膜速率,加强氧化铝成膜的致密性,从而提升perc电池的性能。

[0201]

(2)由实施例1与对比例1可知,实施例1提供的perc电池经优化工艺后,消除了暗斑问题,且其开路电压提升,电流增益明显,电池转化效率提升了0.47%。

[0202]

(3)由实施例1与对比例2可知,对比例2未采用笑气预处理硅片,导致其硅片的洁净度不高,因此对比例2提供的perc电池的性能下降;由实施例1与对比例3可知,对比例3采用单峰烧结模式,其温度的突变会使背膜造成损伤,沉积的氧化铝层会出现局部疏松皲裂的问题,导致对比例3提供的perc电池的性能下降。

[0203]

综上所述,本发明提供了一种解决perc电池el中心暗斑的方法、perc电池及其应

用,所述方法包括顺次进行的的镀膜和烧结;所述镀膜的方法包括:射频功率下通入笑气预处理硅片,预处理硅片后恒压,再依次进行沉积氧化铝与沉积氮化硅;所述烧结包括:高温主烧区采用三峰值曲线烧结模式,峰值温度为775~785℃。本发明通过改进perc电池制备过程中的镀膜和烧结工艺,解决了perc电池el中心暗斑的问题。采用电离成等离子体的笑气,清理背表面,保证钝化膜生长基底高的洁净度;通过改进在硅片上镀膜的方法,实现高真空低速沉积氧化铝,提升氧化铝的致密度;通过调整烧结工艺,避免了温度突变带来的背膜损伤,解决了高温烧结后,局部疏松的氧化铝皲裂的问题。

[0204]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。