1.本实用新型涉及磁力研磨领域,特别是涉及一种全自动单元磁力研磨清洗烘干线。

背景技术:

2.在机械加工中,工件经过车削、铣削和刨销等加工方式做成成品之后,由于在这些机加工过程中,在工件的表面会产生毛刺,人们使用的过程中,会影响使用的质量和效果,所以需要对工件进行除毛刺的处理。光整,是一项工件表面加工工艺,是将一定比例的工件、磨料和添加剂放在研磨机的容器中,利用研磨容器的振动,使工件和磨料运动并相互磨削而达到研磨工件表面的目的。

3.然而,传统研磨加工通常采用人工操作,从上料、清洗至下料都需要人工的操作,整体布局不够完善,自动化程度不高,因此需要对研磨设备做进一步的改进。

技术实现要素:

4.基于此,有必要针对磁力研磨加工整体布局不够完善,自动化程度不高的问题,提供一种全自动单元磁力研磨清洗烘干线,从上料、清洗至下料通过机械手以及传送机构进行上下料,产品研磨完成后,可对产品进行自动清洗,经过超声波清洗,浸泡清洗,喷淋清洗、风切、烘干工序,无需人工干涉,节省人力资源,实现全自动化。

5.一种全自动单元磁力研磨清洗烘干线,包括从上料至下料依次设有:

6.上料单元,由上料agv小车及上料机械手组成;

7.磁力研磨单元,由多个磁场和研磨装置组成,通过上料机械手将待研磨产品放置磁力研磨装置待研磨区域内进行研磨;

8.清洗单元,设置于磁力研磨单元的侧方,其包括清洗池以及设于清洗池上用于输送待清洗产品至清洗池内的传送机构,清洗池具有超声波清洗区、浸泡区、喷淋区;

9.风切烘干单元,与清洗单元并排设置,由传送机构将清洗完成的研磨产品传送至风切烘干单元,风切烘干单元包括传送台及设于转送传送台上的用于吹掉产品喷淋水的风切装置和用于烘干产品上多余水份的烘干装置;

10.下料单元,由下料机械手及下料agv小车组成。

11.优选的,传送机构包括固定于清洗池上的机架及设于机架上的升降组件以及由升降组件驱动升降的输送组件。

12.优选的,升降组件包括悬设于机架下方的升降架及设于机架上的一组水平导轨及滑设于水平导轨的滑板以及驱动滑板来回滑动的第一驱动组件,滑板上设有数条分别连接升降架两端并用于拉动升降架升降的链条。

13.优选的,输送组件包括设有挂钩的输送架,在输送架上设有可在升降架上转动的滚轴,并在输送架上设置有驱动滚轴转动的第二驱动组件。

14.优选的,清洗池的侧方设有向超声波清洗区发生超声的超声波发生器及向浸泡区

提供浸泡溶液的液压站及向喷淋区进行喷淋的喷淋水泵。

15.优选的,风切烘干单元还包括密封箱,风切装置和烘干装置设于密封箱内。

16.优选的,密封箱具有进料口及出料口,进料口和出料口处设有竖直导轨以及滑动设于竖直导轨上的气动夹门。

17.优选的,风切装置由均匀布设于密封箱内的出风管及与出风管连接用于产生风力的风机组成。

18.优选的,清洗单元还包括靠近于上料单元一端的上料区,上料区由第一支撑架以及设于第一支撑架上的第一滚轴组成;风切烘干单元还包括靠近于风切烘干单元一端的下料区,下料区由第二支撑架以及设于第二支撑架上的第二滚轴组成。

19.优选的,全自动单元磁力研磨清洗烘干线,还包括用于回流空烤干篮的回流线。

20.上述全自动单元磁力研磨清洗烘干线,通过在上料单元、磁力研磨单元、清洗单元、风切烘干单元和下料单元设置上下料机械手以及传送机构,产品研磨完成后,传送机构将产品输送至清洗池,进行自动清洗,经过超声波清洗,浸泡清洗,喷淋清洗、风切、烘干工序,减少人工的干预,提高了产品加工生产的效率。

附图说明

21.图1为本实用新型的俯视图;

22.图2为图1的一视角的结构示意图;

23.图3为本实用新型中传送机构的结构示意图;

24.图4为图1的另一视角的结构示意图。

具体实施方式

25.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施例的限制。

26.在本实用新型的描述中,需要说明的是,术语“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是说明书为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”,仅仅用于在描述上加以区分,并没有特殊的含义。

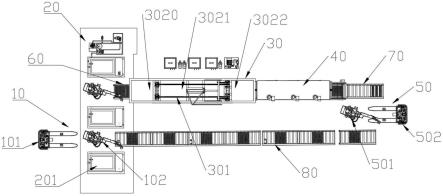

27.请参阅图1,一种全自动单元磁力研磨清洗烘干线,包括从上料至下料依次设有上料单元10、磁力研磨单元20、清洗单元30、风切烘干单元40和下料单元50。

28.在上料单元10上设有上料agv小车101及上料机械手102,下料单元50上设有下料机械手501及下料agv小车502,工作时,由上料agv小车101将待加工的产品送至上料机械手102侧方,再由上料机械手102将产品倒进磁力研磨单元20上的磁力研磨装置201内,由磁力研磨装置201对产品进行研磨,研磨完成后,再由上料机械手102将产品倒入空的烤干篮内,再送至清洗单元30的上料区60,并由清洗单元30上的传送机构301将加工完的产品输送至

清洗池302内进行清洗,清洗完成后,由传送机构301送至风切烘干单元40上,再由风切烘干单元40上的传送台401输送至密封箱402内,使得风切烘干单元40上的风切装置和烘干装置对产品进行去水以及烘干,完成烘干后,由传送台401将产品输送至风切烘干单元40的下料区70,由于是连续性出料,在下料区70的烘干篮被从密封箱402内流出的烘干篮推送至下料单元50上,再由下料单元50上的下料机械手501送至下料agv小车502,由下料agv小车502送往下一工位,空的烘干篮由下料agv小车502送回至下料机械手501侧方,再由下料机械手501将空的烘干篮送至回流线80,通过回流线80将空的烘干篮送至磁力研磨单元20。

29.此外,本实用新型的全自动单元磁力研磨清洗烘干线是通过plc控制中心进行控制,实现各设备的自动运作。

30.综上所述全自动单元磁力研磨清洗烘干线,通过在上料单元10、磁力研磨单元20、清洗单元30、风切烘干单元40和下料单元50设置上下料机械手501以及传送机构301,产品研磨完成后,传送机构301将产品输送至清洗池302,进行自动清洗,减少人工的干预,实现全自动化,提高了产品加工生产的效率。

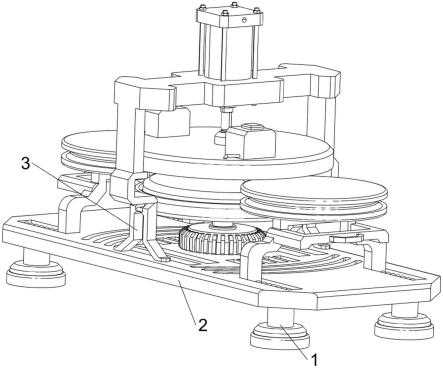

31.磁力研磨单元20是由多台单独运作的磁力研磨装置201组成,多台单独运作的磁力研磨装置201进而形成多个产生磁力的磁场对产品进行磁力研磨,该磁力研磨装置201包括磁力研磨机2011以及放置于磁力研磨机2011上采用绝磁材料制成的研磨桶2012,将待研磨产品倒入研磨桶2012后,启动磁力研磨机2011,使得在磁力的带动下,产品在研磨桶2012内进行研磨。本技术中磁力研磨机2011并排设置有3台,相隔的两台磁力研磨机2011之间设置上料机械手102,而清洗单元30位于其中一台上料机械手102的侧方。当需要将远离清洗单元30一端的待清洗产品进行清洗时,需要上料agv小车101进行送料,由远离清洗单元30一端的上料机械手102将研磨完成的待清洗产品倒入进上料agv小车101上空的烘干篮内,再将待清洗产品输送至靠近清洗单元30一端的上料机械手102,从而使得上料机械手102将清洗产品输送至清洗单元30,减少人工的干预,实现全自动化,提高了产品加工生产的效率。

32.请参阅图1、图2和图4,清洗单元30用于将产品上吸附的碎屑及粉刺进行清洗,清洗单元30包括清洗池302和传送机构301;其中,清洗池302从下料至出料依次具有超声波清洗区3020、浸泡区3021、喷淋区3022,在清洗池302的侧方分别设有向超声波清洗区3020发生超声的超声波发生器及向浸泡区3021提供浸泡溶液的液压站及向喷淋区3022进行喷淋的喷淋水泵。此外,在喷淋区3022内布设有与喷淋水泵连接的喷淋头,并且在喷淋水泵处设有与喷淋区3022连通的循环水箱,可以循环利用喷淋液,重复利用水资源,可代替人工连续性的更换喷淋液,节能环保。

33.优选的,请参阅图3,传送机构301用于将待清洗产品从上料区60输送至清洗池302内,其包括固定于清洗池302上的机架3010及设于机架3010上的升降组件以及由升降组件驱动升降的输送组件;其中,升降组件包括悬设于机架3010下方的升降架3011及设于机架3010上的一组水平导轨3012及滑设于水平导轨3012的滑板3013以及驱动滑板3013来回滑动的第一驱动组件3014,滑板3013上设有数条分别连接升降架3011两端并用于拉动升降架3011升降的链条3015。

34.在本技术实施中,在机架3010左右两端分别设有四根带有与链条3015啮合传动的齿轮的连接轴30101,在连接轴30101的两端设有第一轴承30102,并且第一轴承30102通过

第一轴承座30103固定在机架3010上。其中,链条3015由两根长链条和两根短链条组成,根据图3所示,长链条与机架3010上左侧的两根连接轴30101上的齿轮啮合,并且一端连接在升降架3011上,另一端连接在滑板3013上;短链条与机架3010上右侧的两根连接轴30101上的齿轮啮合,并且一端连接在升降架3011上,另一端连接在滑板3013上。此外,在本技术实施中,第一驱动组件3014采用气缸,通过气缸的活塞连杆连接滑板3013,使得滑板3013被拉动,同时滑板3013带动链条3015,以实现升降的功能。

35.输送组件包括设有挂钩3016的输送架3017,在输送架3017上设有可在升降架3011上转动的滚轴30170,并在输送架3017上设置有驱动滚轴30170转动的第二驱动组件30171。在本技术实施中,滚轴30170设有三根,分别设置于输送架3017左右两端以及中部,在滚轴30170的两端分别设有第二轴承,并且第二轴承通过第二轴承座30172固定于输送架3017上,同时滚轴30170的两端分别穿出第二轴承延伸至外部,延伸至外部的一端的滚轴30170上安装有可以在升降架3011上转动的滚轮30173。此外,在本技术实施中,第二驱动组件30171采用伺服电机,并在伺服电机的输出端安装有主动齿轮,中部的滚轴30170上安装有从动齿轮,在主动齿轮和从动齿轮上设有传动链条。因此,在伺服电机启动时,传动链条带动中部的滚轴30170转动,进而带动输送架3017移动。

36.综上所述的传送机构301的工作原理为,当气缸沿机架3010向右侧推进时,同时伺服电机驱动传动链条将输送架3017移动至升降架3011的右侧,气缸推动滑板3013沿水平导轨3012右侧滑动,使得短链条下滑,升降架3011右侧下降,而左侧的由于长链条上滑,使得左侧升降架3011上升,使得输送架3017上的挂钩3016将喷淋区3022的烘干篮勾起,当气缸沿机架3010向左侧回退一定距离时,短链条拉动升降架3011上升,同时,伺服电机驱动传动链条继续将输送架3017移动至升降架3011的最右侧,使得喷淋后的烘干篮输送至风切烘干单元40上。同理,当气缸沿机架3010向左侧回退时,长链条下滑,同时伺服电机驱动传动链条反转将输送架3017往升降架3011左侧移动,当气缸回退至原位时,升降架3011左侧下降至上料单元10的上料区60,挂钩3016将上料区60以及超声波清洗区3020的烘干篮勾起;然后,气缸再在沿机架3010向右侧推进一段距离,使得升降架3011上升,挂钩3016将烘干篮吊起,伺服电机驱动传动链条正转将输送架3017往升降架3011右侧移动,使得待清洗产品的烘干篮移动至超声波清洗区3020,将超声波清洗区3020吊起的烘干篮移动至浸泡区3021,在控制气缸再在沿机架3010向左侧推进一段距离,使得升降架3011左侧下降,使得烘干篮落进相对应的清洗区,同时使得挂钩3016脱离烘干篮。该传送机构301完全脱离人工的干预,实现全自动化,生产效率快。

37.请参阅图4,风切烘干单元40用于烘干产品上的水份,其包括传送台401以及设于传送台401上的密封箱402以及设于密封箱402内的风切装置和烘干装置;其中,传送台401上设有输送辊,输送辊通过第一传动齿轮、第一驱动链条和第一驱动电机的配合实现转动;密封箱402具有进料口及出料口,进料口和出料口处设有竖直导轨4020以及滑动设于竖直导轨4020上的气动夹门4021,该气动夹门4021是由门板以及驱动门板沿竖直导轨4020上下移动的驱动气缸,驱动气缸通过横杆固定在密封箱402的进料口及出料口上方,每次烘干产品时,气动夹门4021将进料口及出料口密封。设置密封箱402可以快速有效地烘干产品,并且通过风切装置切换不同的风向,配合烘干装置,提高烘干的速度,从而提升生产效率。

38.优选的,风切装置由均匀布设于密封箱402内的出风管及与出风管连接用于产生

风力的风机组成,其风机设于密封箱402侧壁上;出风管设置在传送台401的下方,出风管包括了主管和支管,在支管上开设有出风孔,有利于风力将上方的产品水份吹干。

39.具体的,上料区60由第一支撑架以及设于第一支撑架上的第一滚轴组成,下料区70由第二支撑架以及设于第二支撑架上的第二滚轴组成,设置上下料区70方便产品存放,同时能够合理的安排上下料机械手摆放及抓取烘干篮。

40.为了方便空的烤干篮回流使用,全自动单元磁力研磨清洗烘干线还包括用于回流空的烤干篮的回流线80,该回流线80是由第三支撑架以及第三滚轴组成,并且第三滚轴通过第二传动齿轮、第二驱动链条和第二驱动电机的配合实现转动,已达到输送空的烤干篮的目的。

41.上述全自动单元磁力研磨清洗烘干线,通过在上料单元10、磁力研磨单元20、清洗单元30、风切烘干单元40和下料单元50设置上下料机械手501以及传送机构301,产品研磨完成后,传送机构301将产品输送至清洗池302,进行自动清洗,经过超声波清洗,浸泡清洗,喷淋清洗、风切、烘干工序,减少人工的干预,提高了产品加工生产的效率。

42.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

43.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。