1.本实用新型涉及一种平面和锥面压装合金柱所用工装,属于机械加工夹具技术领域。

背景技术:

2.用于工程凿岩的钎头,配合风钻凿岩机和凿岩钎具使用。钎头前端镶嵌有硬质合金,硬质合金镶嵌在钎头端面和锥面的镶嵌孔内,钎头端面的镶嵌孔与钎头锥面的镶嵌孔之间有一定的夹角。

3.现有工装是采用两套夹具完成,一套夹具用于将硬质合金压装在钎头的端面孔内,另一套夹具用于将硬质合金压装在钎头的锥面孔内,加工效率较低。

技术实现要素:

4.本实用新型的目的在于,提供一种平面和锥面压装合金柱所用工装,以采用一套工装即可完成钎头端面孔和锥面孔的硬质合金压装工序,从而提高加工效率和加工质量。

5.为实现上述目的,本实用新型采用如下技术方案:

6.本实用新型的一种平面和锥面压装合金柱所用工装为,该工装包括底座;底座顶面设有圆弧通槽,圆弧通槽内设有圆柱体,圆柱体上设有工件孔;所述底座的截面形状为凸型,凸型顶面设有圆弧通槽,凸型底面两端设有u型槽,圆弧通槽两端设有螺钉孔,圆弧通槽一侧的底座顶面中间设有销轴,销轴经轴承与旋转挡板旋转连接;靠销轴一侧的圆弧通槽边缘设有凹槽。

7.前述工装中,所述圆柱体上设有工件装夹平台,工件装夹平台上设有工件孔工件装夹平台一侧设有凸台,凸台顶面为斜面,斜面中间焊接有左限位板;工件装夹平台另一侧焊接有右限位板。

8.前述工装中,所述圆弧通槽两端设有侧挡板,侧挡板经螺钉与底座上的螺钉孔连接。

9.由于采用了上述技术方案,本实用新型与现有技术相比,本实用新型解决了一套工装即可以镶嵌平面上的硬质合金柱,也可以镶嵌锥面上的硬质合金柱。缩短了装卡时间,方便操作,装置机构简单、转动灵活,镶嵌锥面上的多个合金柱时,只需要轻轻转动工件即可实现工件快速定位并压装合金柱。

附图说明

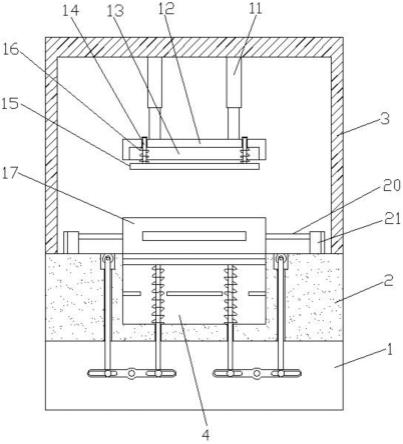

10.图1是本实用新型待加工钎头的零件示意图(压装端面孔时);

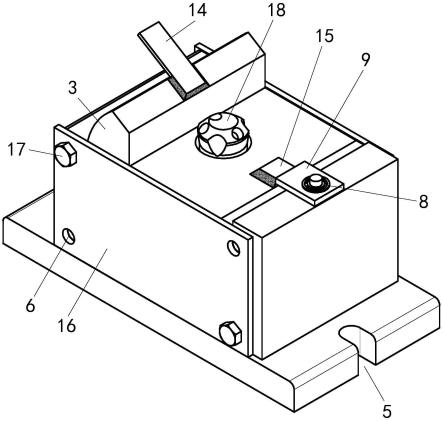

11.图2是本实用新型的工装结构示意图;

12.图3是图2的分解示意图;

13.图4是采用本实用新型压装锥面孔时的示意图。

14.附图中的标记为:1-底座、2-圆弧通槽、3-圆柱体、4-工件孔、5-u型槽、6-螺钉孔、

7-销轴、8-轴承、9-旋转挡板、10-凹槽、11-工件装夹平台、12-凸台、13-斜面、14-左限位板、15-右限位板、16-侧挡板、17-螺钉、18-待加工钎头、19-端面孔、20-锥面孔。

具体实施方式

15.下面结合附图和实施例对本实用新型作进一步的详细说明。

16.本实用新型是根据下述的一种平面和锥面压装合金柱方法所构成并用于该方法中的,该方法如图2和图3所示,将待加工钎头18安装在圆柱体3的工件孔4内,圆柱体3位于底座1的圆弧通槽内2,圆柱体3与圆弧通槽2转动连接;当压装完待加工钎头18的端面孔19后,将圆柱体3旋转所需角度后,再压装待加工钎头18的锥面孔20。底座1上圆弧通槽2内的弧长大于180度;底座1两端设有侧挡板16,侧挡板16经螺钉17与底座1上的螺钉孔6连接;通过侧挡板16限制圆柱体3在圆弧通槽2内轴向窜动。圆柱体3上设有工件装夹平台11,工件孔4位于工件装夹平台11上,工件孔4沿圆柱体3径向偏心设置,以方便工件孔4的加工和待加工钎头18装卸。工件装夹平台11一侧设有凸台12,凸台12顶面为斜面13,斜面13中间焊接有左限位板14;通过左限位板14的定位确定锥面孔20处于垂直位置。工件装夹平台11另一侧焊接有右限位板15;通过右限位板15的定位确定端面孔19处于垂直位置。工件装夹平台11一侧设有旋转挡板9,通过旋转挡板9限制圆柱体在圆弧通槽2内旋转。根据上述方法构成并用于上述方法中的本实用新型的一种平面和锥面压装合金柱所用工装,如图2和图3所示,该工装包括底座1;底座1顶面设有圆弧通槽2,圆弧通槽2内设有圆柱体3,圆柱体3上设有工件孔4。如图3所示,底座1的截面形状为凸型,凸型顶面设有圆弧通槽2,凸型底面两端设有u型槽5,圆弧通槽2两端设有螺钉孔6,圆弧通槽2一侧的底座1顶面中间设有销轴7,销轴7经轴承8与旋转挡板9旋转连接;靠销轴7一侧的圆弧通槽2边缘设有凹槽10。圆柱体3上设有工件装夹平台11,工件装夹平台11上设有工件孔4工件装夹平台11一侧设有凸台12,凸台12顶面为斜面13,斜面13中间焊接有左限位板14;工件装夹平台11另一侧焊接有右限位板15。圆弧通槽2两端设有侧挡板16,侧挡板16经螺钉17与底座1上的螺钉孔6连接。

17.本实用新型主要是用来加工如图1所示的钎头,待加工钎头18前端设有端面孔19和锥面孔20,端面孔19和锥面孔20内需压装硬质合金,待加工钎头18放在工件孔4内,硬质合金压装在钎头的端面孔19和锥面孔20内,端面孔19与锥面孔20之间有一定的夹角。因此压装完端面孔19后需要将待加工钎头18旋转一定角度后再压装锥面孔20。

18.本实用新型的工装主要包括底座和圆柱体两部分。

19.本实用新型主要包括以下零部件:底座1、圆柱体3、侧挡板16、左限位板14、右限位板15和旋转挡板9。

20.具体实施时,底座1通过u型槽5与设备的工作台螺栓连接;底座1上设有圆弧通槽2用于放置圆柱体3,底座1顶面右端设有销轴7,销轴7用于安装轴承8,轴承8内孔与销轴7固定连接;轴承8外圆与旋转挡板9内孔固定连接。旋转挡板9轴承8可以在轴承8上转动。圆柱体3铣有一个轴向平面和一径向斜面,轴向平面可以作为工件装夹平台11,工件装夹平台11上钻有一个与圆柱体3径向偏心的工件孔4,工件孔4用于放置待加工钎头18,工件孔4与圆弧通槽2的目的是通过转动圆柱体3调整距离来实现同一工件平面和锥面硬质合金柱的镶嵌。工件孔4孔口部设置锥孔,便于待加工钎头18安放和取出。工件孔4可沿圆柱体3的径向偏心设置,并可轴向布置成一排方便一次完成压装一排待加工钎头18的硬质合金柱。两块

侧挡板16用于限制圆柱体3轴向窜动。

21.具体加工时如图2所示,先压装待加工钎头端面孔19内的硬质合金柱:90

°

转动旋转挡板9,使旋转挡板9压住右限位板15,右限位板15是焊接在圆柱体3上的,从而起到限制圆柱体3逆时针转动,因此可以稳定可靠压装端面孔内的硬质合金柱。

22.压装完端面孔19后,再压装锥面孔20内的硬质合金柱:如图4所示,先解除旋转挡板9对圆柱体3的限制,手动逆时针转动左限位板14,左限位板14带动圆柱体3一起转动40

°

后,左限位板14被限位不能再逆时针转动,圆柱体3和待加工钎头18正好旋转到锥面孔20与压装设备上的压装头在一条轴线上,用于压装锥面孔20内的硬质合金柱。压装好第一个锥面孔20硬质合金柱后,只需要转动待加工钎头18到适当位置,使下一个锥面孔20与压装头轴线同轴即可压装其余锥面孔20内的硬质合金柱。

23.本实用新型主要解决了一套工装即可以压装端面孔和锥面孔上的硬质合金柱。缩短了装卡时间,方便操作,装置机构简单、转动灵活,镶嵌其余锥面孔内的多个合金柱时,只需要轻轻转动待加工钎头即可实现待加工钎头快速定位并压装合金柱。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。