1.本实用新型涉及燃烧器领域,尤其涉及一种不锈钢分火器。

背景技术:

2.不锈钢熔点高、硬度高、拉伸性完善、耐明火、散热快,非常适合作为分火器的主体材质,是一种比较理想的制造分火器的原材料。采用一体成型工艺制造的直火式不锈钢分火器,结合了铜材料分火器结构简单和不锈钢材料分火器性能好的优点,结构简单体积小、成本低且能效高,具有突出的竞争优势和广泛的应用潜力。

3.发明人在长期研究采用不锈钢材料替代传统的铜材料制造不锈钢分火器过程中发现:不锈钢一体成型的不锈钢分火器,加工主要难点之一是在外侧壁上钻孔困难。不锈钢材料在钻孔加工过程中,由于硬度较高,工件容易振动,使得钻针容易偏移,严重时可能导致断针、出现不良品等问题。

技术实现要素:

4.本实用新型所要解决的技术问题是,提供一种不锈钢分火器,以使不锈钢分火器在加工钻孔过程中更容易保持稳定,不易振动,有效避免钻针容易偏移和断针的问题,降低钻孔难度,节约生产成本、提高良品率。

5.为解决上述技术问题,本实用新型实施例公开了以下技术方案:

6.一种不锈钢分火器,包括有采用不锈钢材料一体成型的外侧壁、内侧壁和上坡面,所述外侧壁和内侧壁均为沿竖直方向延伸的环状结构,所述上坡面从所述内侧壁的顶边斜向上延伸至所述外侧壁的顶部,并与所述外侧壁形成呈弧面状相交的弧形相交面,所述弧形相交面上设有至少一圈水平面成倾斜角度设置的直火式出火孔。

7.在一些可能的实施方式中,所述上坡面的上表面为外高内低的圆滑曲面。

8.在一些可能的实施方式中,所述上坡面的下表面靠近所述出火孔的部分被设置为水平面。

9.在一些可能的实施方式中,所述弧形相交面的厚度为2.0-3.5毫米。

10.在一些可能的实施方式中,所述弧形相交面的厚度为3毫米。

11.在一些可能的实施方式中,所述出火孔与水平面的倾斜角度为30-50

°

;和/或者,所述出火孔的深度为3.2-3.5毫米。

12.在一些可能的实施方式中,所述出火孔被设置为上下排列的至少两圈,其中至少一圈出火孔设置在所述外侧壁的顶部。

13.在一些可能的实施方式中,所述出火孔被设置为上下排列的至少两圈,所述两圈出火孔均设置在所述弧形相交面上。

14.在一些可能的实施方式中,在所述上坡面上设有引火结构。

15.在一些可能的实施方式中,所述引火结构包括有引火槽和沿所述引火槽对称分布的至少两个引火孔。

16.本实用新型的有益效果是:

17.本实用新型实施例通过设置采用不锈钢材料一体成型的外侧壁、内侧壁和上坡面,所述外侧壁和内侧壁均为沿竖直方向延伸的环状结构,所述上坡面从所述内侧壁的顶边斜向上延伸至所述外侧壁的顶部,并与所述外侧壁形成呈弧面状相交的弧形相交面,所述弧形相交面上设有至少一圈水平面成倾斜角度设置的出火孔,从而使得不锈钢分火器在加工钻孔过程中更容易保持稳定,不易振动,从而避免了钻针容易偏移和断针的问题,降低了钻孔难度,有效节约了生产成本、提高了良品率。

附图说明

18.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

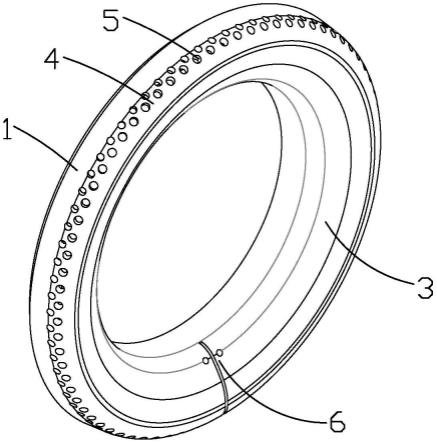

19.图1是本实用新型实施例提供的不锈钢分火器的正面立体结构示意图。

20.图2是本实用新型实施例提供的不锈钢分火器的反面立体结构示意图。

21.图3是本实用新型实施例提供的不锈钢分火器的主视图。

22.图4是本实用新型实施例提供的不锈钢分火器的侧视图。

23.图5是图4的a-a剖面图。

具体实施方式

24.下面参考附图详细描述本实用新型实施例提供的不锈钢分火器。如图1-5所示,本实施例主要包括有采用不锈钢材料一体成型的外侧壁1、内侧壁2和上坡面3,所述外侧壁1和内侧壁2均为沿竖直方向延伸的环状结构,所述上坡面3从所述内侧壁2的顶边斜向上延伸至所述外侧壁1的顶部,并与所述外侧壁1形成呈弧面状相交的弧形相交面4,所述弧形相交面4上设有至少一圈直火式出火孔5。

25.通过将直火式出火孔5的钻孔位置设置在所述弧形相交面4处,从而使得在钻孔加工过程中,在圆滑的弧面操作,与现有技术的平面转折结构相比,其操作稳定性大大增强,不易振动,从而避免了钻针容易偏移和断针的问题,降低了钻孔难度,有效节约了生产成本、提高了良品率。

26.在一些可能的实施方式中,所述上坡面3的上表面为外高内低的圆滑曲面30。

27.在一些可能的实施方式中,所述上坡面3的下表面靠近所述出火孔的部分被设置为水平面31。

28.在一些可能的实施方式中,外侧壁1、内侧壁2和上坡面3可采用2.0-3.5毫米的不锈钢板材加工成型,形成所述弧形相交面4的厚度为2.0-3.5毫米。

29.在一些可能的实施方式中,所述弧形相交面4的厚度可具体设置为3毫米。

30.在一些可能的实施方式中,所述出火孔5可与水平面成30-50

°

钻孔成型,其深度可达到3.2-3.5毫米,与在平面钻孔相比,可达到更好地控制火焰不离焰不回火的效果。

31.由于钻孔难度的限制,现有技术的平面转折结构厚度只能控制在2.0毫米,最多不能超过2.5毫米;而采用本实施例的弧形相交面4结构,可钻孔的厚度范围也明显增加,有助

于进一步提升产品质量。

32.在一些可能的实施方式中,如图5所述出火孔5被设置为上下排列的至少两圈,其中:至少一圈出火孔51设置在弧形相交面4上,而另外至少一圈出火孔52则设置在所述外侧壁1的顶部。

33.在一些可能的实施方式中,所述出火孔5被设置为上下排列的至少两圈,所述两圈出火孔5均设置在所述弧形相交面上。

34.在一些可能的实施方式中,在所述上坡面上设有引火结构6。

35.在一些可能的实施方式中,所述引火结构6包括有引火槽和沿所述引火槽61对称分布的至少两个引火孔62。

36.本实用新型的实施例还可根据具体应用环境需求,在其表面喷涂相应材料形成所需要的防护层,如耐高温防护层、防水保护层等等,其各种外设涂层都属于本实用新型实施例的实施范围,此处不再一一赘述。

37.以上内容是结合具体的优选实施方式对本实用新型所作的进一步详细说明,不能认定本实用新型的具体实施只局限于这些说明。对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以作出若干简单推演或替换,都应当视为属于本实用新型的保护范围。

技术特征:

1.一种不锈钢分火器,其特征在于:包括有采用不锈钢材料一体成型的外侧壁、内侧壁和上坡面,所述外侧壁和内侧壁均为沿竖直方向延伸的环状结构,所述上坡面从所述内侧壁的顶边斜向上延伸至所述外侧壁的顶部,并与所述外侧壁形成呈弧面状相交的弧形相交面,所述弧形相交面上设有至少一圈直火式出火孔。2.如权利要求1所述的不锈钢分火器,其特征在于:所述上坡面的上表面为外高内低的圆滑曲面。3.如权利要求2所述的不锈钢分火器,其特征在于:所述上坡面的下表面靠近所述出火孔的部分被设置为水平面。4.如权利要求1-3中任一项所述的不锈钢分火器,其特征在于:所述弧形相交面的厚度为2.5-3.5毫米。5.如权利要求4所述的不锈钢分火器,其特征在于:所述弧形相交面的厚度为3毫米。6.如权利要求5所述的不锈钢分火器,其特征在于,所述出火孔与水平面的倾斜角度为30-50

°

;和/或者,所述出火孔的深度为3.2-3.5毫米。7.如权利要求1-3中任一项所述的不锈钢分火器,其特征在于:所述出火孔被设置为上下排列的至少两圈,其中至少一圈出火孔设置在所述外侧壁的顶部。8.如权利要求1-3中任一项所述的不锈钢分火器,其特征在于:所述出火孔被设置为上下排列的至少两圈,所述两圈出火孔均设置在所述弧形相交面上。9.如权利要求1-3中任一项所述的不锈钢分火器,其特征在于:在所述上坡面上设有引火结构。10.如权利要求9所述的不锈钢分火器,其特征在于:所述引火结构包括有引火槽和沿所述引火槽对称分布的至少两个引火孔。

技术总结

本实用新型实施例公开了一种不锈钢分火器,包括有采用不锈钢材料一体成型的外侧壁、内侧壁和上坡面,所述外侧壁和内侧壁均为沿竖直方向延伸的环状结构,所述上坡面从所述内侧壁的顶边斜向上延伸至所述外侧壁的顶部,并与所述外侧壁形成呈弧面状相交的弧形相交面,所述弧形相交面上设有至少一圈直火式出火孔。实施本实用新型,可使不锈钢分火器在加工钻孔过程中更容易保持稳定,不易振动,有效避免钻针容易偏移和断针的问题,降低钻孔难度,节约生产成本、提高良品率。提高良品率。提高良品率。

技术研发人员:陆匀匀

受保护的技术使用者:佛山市宸威金属制品有限公司

技术研发日:2021.12.10

技术公布日:2022/6/24

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。