1.本发明属于半导体加工技术领域的一种刻蚀处理方法,具体是涉及了一种硅刻蚀方法。

背景技术:

2.深硅刻蚀是集成电路、mems和tsvs等微纳器件加工领域的重要步骤之一,其工艺要求具有高深宽比、高选择比和陡直的刻蚀形貌。目前被业界广泛应用的bosch工艺通过交替通入刻蚀气体sf6和钝化气体c4f8,分别进行蚀刻和钝化步骤,通过蚀刻和钝化之间快速交替,可形成具有较好垂直侧壁的高深宽比刻蚀轮廓。

3.但bosch工艺容易在沟槽侧壁形成周期性扇贝纹,这对某些器件是致命性缺陷。目前为减小扇贝纹可使用低温bosch工艺或多道工序结合,其不仅增加了刻蚀设备复杂性,同时降低了刻蚀效率,提高了工艺复杂性和加工成本。

4.其次刻蚀气体c4f8作为难降解含氟温室气体,具有较高的温室效应,不利于环保。此外由于蚀刻和钝化交替过程中,侧壁的钝化膜未被清除,靠近槽口处的侧壁钝化层厚度具有累积效应,不仅影响某些器件(如dram存储器)的性能,而且对于刻蚀深度超过200微米且cd值<0.13微米的工艺容易出现刻蚀终止效应。

技术实现要素:

5.为解决上述问题,本发明提供了一种三步法环保型深硅刻蚀工艺,通过改变钝化步气体种类并增加清洗步,避免和改善了扇贝纹等异常形貌,有效清除侧壁钝化膜的累积,同时延缓刻蚀终止效应,降低温室效应。

6.本发明采用的技术方案是:

7.s1、钝化步骤:在刻蚀机中,利用刻蚀机的rf电源生成钝化气等离子体在以二氧化硅作掩膜的硅片表面附着钝化层,钝化层形成在硅片表面的凸起和凹槽结构中;

8.s2、正式刻蚀步骤:在刻蚀机中,调节刻蚀机的rf电源生成刻蚀气等离子体对以二氧化硅作掩膜的硅片沿垂直方向进行刻蚀;

9.s3、清洗步骤:在刻蚀机中,通入清洁气体,清除以二氧化硅作掩膜的硅片表面的残余生成物;

10.s4、循环s1-s3步骤,直至达到刻蚀深度,则刻蚀结束。

11.所述的刻蚀机中包含了rf电源和icp电源,rf电源用于控制工作的直流偏压,icp电源用于电离刻蚀气体,使之生成等离子体。

12.在步骤s1前,还使用含icp-rf双电源的刻蚀机对以二氧化硅作掩膜的硅片进行预刻蚀,形成在硅片表面的凸起和凹槽。

13.在预刻蚀之后且在正式刻蚀前,使用c4f6 o2混合气体清除硅片表面的原生氧化层。

14.调节腔室压力40-60mtorr,通入50sccm c4f6,通入10sccm o2,10-50s后,启动icp

电源1300w,rf电源100w,10s后进入s1的钝化步骤。

15.使用100w rf电源可产生较大dc bias,可造成物理刻蚀效应,有效去除氧化层同时避免生成胶体过厚。

16.所述的钝化气和刻蚀气均是c4f6和sf6,所述的清洁气体为o2。

17.所述s1的钝化步骤中,通入100sccm的c4f6和5sccm的sf6,调节刻蚀机的腔室压力使得钝化环境压力为40-80mtorr,icp电源900-1100w,rf电源10-35w,维持硅片温度5-40℃,钝化时间3s。

18.通入链状分子结构的c4f6可快速分解形成钝化自由基,可快速附着在硅片的凸起表面和凹槽表面上形成钝化膜。同时c4f6这种链状分子结构所形成的薄膜更容易被化学刻蚀清除,有利于s3清洗步骤的进行。

19.在本步骤保持通入少量sf6而不关闭sf6的通入便于不同步骤s1-s2之间的切换,同时可调节f/c比和各项同行刻蚀,有利于减缓扇贝状结构。

20.所述s2的刻蚀步骤中,再通入5sccm的c4f6和100sccm的sf6,调节刻蚀机的腔室压力使得刻蚀环境压力40-80mtorr,icp电源1000-1500w,rf电源50-100w,维持硅片温度5-40℃,刻蚀时间5s。

21.本步骤加大了rf电压,有利于各项异性刻蚀。且在本步骤通入少量c4f6而不关闭c4f6的通入便于不同步骤s1-s2之间的切换,同时可调节f/c比和各项同行刻蚀,进一步有利于减缓扇贝状结构。

22.所述s3的清洗步骤中,通入50sccm的o2,调节刻蚀机的腔室压力使得刻蚀环境压力40mtorr,icp电源1000w,rf电源25w,维持硅片温度5-40℃,刻蚀时间3s。

23.在40mtorr下的使用1000w icp电源电离o2能产生大量o自由基,通过大量o自由基与硅片的凸起表面和凹槽表面上的钝化层均发生化学刻蚀,使得硅片的凸起表面和凹槽表面上的钝化层去除,且不会破坏器件结构。

24.而且,本发明设置了腔室压力40mtorr,能够产生无差别物理轰击刻蚀,避免过低气压情况下破坏器件结构和过高的气压情况下无法将生成物有效排除的问题,而有利于侧壁钝化膜去除。

25.本发明实现了新型环保电子气体c4f6在深硅刻蚀上的应用,与传统二步循环刻蚀法相比,本发明开发了三步循环刻蚀法,克服传统深硅刻蚀工艺中出现的钝化膜难以剥离,扇贝纹等问题。

26.与现有技术不同,本发明使用sio2作为刻蚀掩膜,大幅度提升了刻蚀选择比。

27.与现有技术不同,本发明特别地使用c4f6作为钝化气体,不仅提高钝化效率同时为改善了深槽侧壁清洁条件

28.与现有技术不同,本发明还设置了清洁步骤,不仅有效清除侧壁钝化膜的累积,防止侧壁钝化膜剥落问题,同时延缓刻蚀终止效应。

29.本发明在步骤中使用新型电子气体,不仅可提高刻蚀效率,同时益于环保;通过设置清洁操作,能大大改善刻蚀陡直度及刻蚀底部形貌。

30.本发明的有益效果是:

31.本发明通过改变钝化步气体种类并增加清洗步,改善扇贝纹等异常形貌,有效清除侧壁钝化膜的累积,防止侧壁钝化膜剥落问题,同时延缓刻蚀终止效应,降低温室效应。

32.本发明首次实现了c4f6在深硅刻蚀上的应用,并通过创新的三步循环刻蚀法,克服传统深硅刻蚀工艺中出现的侧壁钝化膜剥离,扇贝纹等问题。

附图说明

33.图1为传统深硅框刻蚀流程图;

34.图2为根据本发明实施提供的一种深硅框刻蚀流程图;

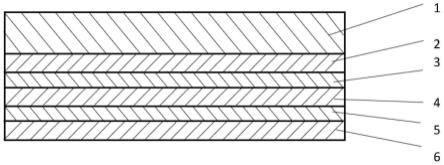

35.图3为本发明实施例示出的一种在硅衬底上形成二氧化硅掩膜的基地剖面结构示意图;

36.图4为本发明实施例提供的深硅刻蚀方法中经过钝化步骤s1后的样片剖面结构示意图;

37.图5为本发明实施例提供的深硅刻蚀方法中经过刻蚀步骤s2后的基板剖面结构示意图;

38.图6为本发明实施例提供的深硅刻蚀方法中经过清洗步骤s3后的基板剖面结构示意图;

39.图7为使用传统深硅刻蚀工艺下的样片凸起结构扫描电镜图;

40.图8为使用传统深硅刻蚀工艺下的样片凹槽结构扫描电镜图;

41.图9为本发明实施例提供的样片凸起结构扫描电镜图;

42.图10为本发明实施例提供的样片凹槽结构扫描电镜图。

具体实施方式

43.下面结合附图及具体实施例对本发明作进一步详细说明。

44.深硅刻蚀中常用的bosch工艺如图1所示。在腔室内交替通入刻蚀气体sf6和钝化气体c4f8,分别进行蚀刻和钝化步骤,通过蚀刻和钝化之间反复交替,形成深槽结构。

45.然而这种bosch工艺容易在沟槽侧壁形成明显周期性扇贝纹,这对某些器件是致命性缺陷。其次刻蚀气体c4f8作为难降解含氟温室气体,具有较高的温室效应,不利于环保。此外由于蚀刻和钝化交替过程中,侧壁的钝化膜未被清除,靠近槽口处的侧壁钝化层厚度具有累积效应,不仅影响某些器件(如dram存储器)的性能,而且对于刻蚀深度超过200微米且cd值<0.13微米的工艺容易出现刻蚀终止效应。图7和图8分别为传统工艺深硅刻蚀工艺下的样片凸起结构扫描电镜图和凹槽结构剖面扫描电镜图。

46.为避免上述问题,本发明实施例进行以下三步法深硅刻蚀工艺处理过程,如图2所示。

47.光刻胶组成物多为c-h化合物,在清洗步骤s3中容易被氧化刻蚀而导致刻蚀选择比降低,不使用传统有机物胶体作为掩膜层,本实施例而是以离子体增强化学气相沉积设备(pecvd)沉积300nm sio2作为硬掩膜层,并使用5350光刻胶于掩膜层上完成光刻制图,采用boe腐蚀液湿法刻蚀sio2掩膜层,使二氧化硅掩膜表面形成凸起和凹槽结构,在以丙酮作剥离液去除光刻胶。sio2硬掩模的制备流程如图3所示。

48.s1、首先使用含icp-rf双电源的刻蚀机对以的硅片进行预刻蚀。

49.s2、在钝化步骤s1前对基片表面作预处理。通入20sccm c4f6 80sccm o2清除硅片表面的原生氧化层。该步骤应控制腔室压力调至20mtorr,又不损坏掩膜层表面结构,又不

容易生成聚合物沉积。

50.在开启电源前预通气30s后以保证腔内刻蚀气体成分正确,随后启动icp电源1300w保证气体充分电离化,rf电源100w。根据基片所黏附的基板材料不同,应调节rf电源,使dc-bias维持在200v-400v。本实施例使用100w rf电源可产生317v dc-bias,形成较大物理刻蚀效应,有效去除硅片表面的原生氧化层。

51.s3钝化步骤中通入100sccm c4f6和5sccm sf6。

52.采用c4f6为钝化气体,因为链状分子结构的c4f6快速分解形成钝化自由基,可快速附着形成钝化膜。同时这种链状分子结构所形成的薄膜更容易被化学刻蚀清除,有利于s3清洗步的进行,此外c4f6温室效应极低,与c4f6蚀刻气相比,在排气中可分别降低温室气体全氟化合物(pfcs)体积分数82%,具有良好的环境友好性。

53.在钝化步骤通入少量刻蚀气sf6不仅便于不同步骤之间的切换,同时可调节f/c比和各向同性刻蚀,有利于提高刻蚀陡直度。在该步骤进行时调节腔室压力40-80mtorr,本步骤压力高于预清洗步骤所设压力,使得(c-f)2自由基可充分反应形成钝化膜。

54.随后启动icp电源900-1100w即可充分电离c4f6钝化气,其得益于少量sf6的促电离效应。根据载盘材料以及刻蚀样品器件结构不同,调节rf电源10-35w,本实施例以铝片作为载板,调节rf电源15w即可产生48v dc-bias,使c-f自由基可平稳附着在基片表面,形成钝化膜。

55.此外维持基板温度5-40℃,过高的温度将导致生成物的挥发效应不利于钝化膜的附着。由于c4f6易断裂的连状分子结构可迅速生成亚稳态的薄膜,故只需钝化3-5s时间即可。图4为经钝化步骤s1后的样品剖面结构示意图。

56.s4刻蚀步骤中通入5sccm c4f6和100sccmsf6。其中sf6做为刻蚀气体,在电离后生成极高浓度的含f等离子体,提供高效的化学刻蚀作用。在本刻蚀步骤通入少量钝化气c4f6仅便于不同步骤之间的切换,同时可调节f/c比和各向同性刻蚀,有利于减缓形成扇贝状结构。

57.在该步骤进行时需调节腔室压力40-80mtorr,本步骤压力设置成与钝化步骤压力相近,不仅便于设备在不同步骤间调节,且相对高压腔体环境更容易使气体启辉电离,形成高密度含f等离子体,提高刻蚀速率和均匀性。

58.待压力调节完毕,设备开启icp电源1100-1300w即可充分电离刻蚀气体。根据载盘材料以及刻蚀样品器件结构不同,调节rf电源10-35w,本实施例以铝片作为载板,调节rf电源30w即可产生157v dc-bias,使腔内等离子体进行垂直样品表面的纵向运动,通过定向物理撞击,可有效去除样品垂直面钝化膜,且不伤害侧壁钝化膜。此外调节基板温度在5-40℃,过高的温度会导致急剧刻蚀,使得横向刻蚀严重,形成明显的扇贝纹。由于刻蚀步骤的具有较为明显的热反应形成,需控制背氦漏率,该实验使用10torr背氦,并控制其漏率小于3sccm。由于c4f6生成亚稳态的钝化膜可以较为轻易的被清除,控制刻蚀步骤的时间在6-8s。图5为经刻蚀步骤s2后的样片剖面结构示意图。

59.s5清洗步骤中通入80sccm o2和10sccm ar,其中o2作为主要清洗气体可在电离后与侧壁钝化膜产生化学反应刻蚀,从而进行侧壁钝化膜剥离。而ar作为辅助气体,不仅提高o2电离程度,同时提供一定物理刻蚀,可轰击深槽底部的残余刻蚀产物,进一步优化刻蚀粗糙度。

60.在进行s3步骤时,根据不同设备的腔体环境调节最优腔体压力在30-60mtorr之间,避免增加物理刻蚀导致样品表层掩膜损伤,也有利于刻蚀产物的排出和深槽底部产物清除。

61.压力调节完毕后开启icp电源800-1500w,保证o2充分电离,同时根据载盘材料以及刻蚀样品器件结构不同,调节rf电源5-20w,使下电极产生小量自偏压即可,保证氧等离子以浸润的方式进行化学刻蚀。

62.s4、循环s1-s3步骤,直至达到刻蚀深度,则刻蚀结束。

63.本实施例以铝片作为载板,调节rf电源5w即可产生16v dc-bias,可有效去除沟槽底部刻蚀产物,同时避免过大的物理轰击刻蚀。根据样片刻蚀深度和设备腔体环境差异,可控制清洗时间在5-30s。图6为经清洗步骤s3后的样片剖面结构示意图。

64.本发明通过改变钝化步气体种类并增加清洗步,改善扇贝纹等异常形貌,有效清除侧壁钝化膜的累积,防止侧壁钝化膜剥落问题,同时延缓刻蚀终止效应,降低温室效应。图9和图10分别为本发明实施例提供的样片凸起结构扫描电镜图和凹槽结构扫描电镜图。

65.由此实施可见,本发明克服了传统深硅刻蚀工艺中出现的侧壁钝化膜剥离,扇贝纹等问题。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。