1.本发明涉及固态聚合物电解质膜技术领域,尤其涉及一种固态聚合物电解质膜及其制备方法。

背景技术:

2.为了满足日益增长的消费电子和电动汽车对锂电池的需求,全固态锂电池以其优越的安全性和超高的能量密度,近年来引起了广泛关注。传统的含有有机液体电解质的锂电池表现出毒性、可燃性、腐蚀性和化学稳定性差严重安全问题。而使用固体电解质作取代电解液和隔膜可以从根本上消除上述安全问题。全固态锂电池按固态电解质种类不同分为三类:聚合物,氧化物和硫化物。聚合物全固态电池与现有液体电池生产工艺最为接近,是最先可能产业化的一种全固态锂电池。然而聚合物电解质膜由于离子电导率不高,机械强度和耐热性较差等原因,限制了其发展和应用。全固态电池质现阶段由于较低离子电导率和较大的界面阻抗导致其组装的全固态电池很难在室温和低温下运行。

3.现有技术中聚合物电解质主要是通过将聚合物(peo,pvdf,pvdf-hfp,ppc,pmma等)溶解在溶剂(nmp,dmac,dmf,acn)中,再添加锂盐(lipf6,liclo4,litfsi等),增塑剂或离子液体以及无机氧化物等制备成电解质浆料。通过溶液浇铸法或刮涂法将电解质浆料成膜,然后再高温干燥,使溶剂挥发,制成聚合物电解质薄膜。但是,上述聚合物电解质膜制备过程中使用有机溶剂,污染环境,对人体有危害,工艺流程较复杂,生产效率不高等问题。制备的电解质膜机械强度较差、耐热性能较差、离子电导率不高。导致上述问题的原因有很多,其中,由于聚合物溶解之后才能与锂盐和无机氧化物混合均匀,所以需要加入大量的有机溶剂溶解聚合物,从而导致对人体和环境的危害。由于聚合物基体机械强度较低、熔点较低致使得到的聚合物电解质膜的耐热性不佳。由于聚合物处于固态结构,导致链段运动能力较弱,最终使得聚合物电解质膜的离子电导率不高。

技术实现要素:

4.本发明所要解决的技术问题还在于,提供一种固态聚合物电解质膜,其机械强度高,耐热性好,离子电导率高。

5.本发明所要解决的技术问题在于,提供一种固态聚合物电解质膜的制备方法,其使用橡胶弹性体作为聚合物电解质基体,并通过热交联硫化制备出具有优良性能的固态聚合物电解质膜。

6.为了解决上述技术问题,本发明提供了一种固态聚合物电解质膜,按重量份计包括:橡胶材料800-1200份、操作助剂800-1200份、填料400-600份、锂盐400-600份、zno 0.1-3份、硬脂酸0.01-0.5份、硫化剂0.1-3份、促进剂2-8份;

7.所述硫化剂包括硫黄和/或硫黄给予体。

8.优选地,所述操作助剂包括操作油或增塑剂;所述硫黄给予体选用秋兰姆化合物、含硫吗啡衍生物、多硫聚合物、烷基苯酚硫化物中的一种或组合。

9.优选地,所述硫化剂与促进剂的重量份的比值为0.08~0.5。

10.优选地,所述硫化剂与促进剂的重量份的比值为0.1~0.3。

11.优选地,所述橡胶材料选用天然橡胶、丁苯橡胶、丁基橡胶、丁腈橡胶、氯丁橡胶、三元乙丙橡胶中的一种或组合;

12.所述操作助剂选用邻苯二甲酸二辛酯、邻苯二甲酸二甲酯、邻苯二甲酸二乙酯、邻苯二甲酸二正丁酯、石蜡油、环烷油、芳烃油中的一种或组合;

13.所述填料包括sio2和/或al2o3;

14.所述锂盐选用六氟磷酸锂、高氯酸锂、双三氟甲烷磺酰亚胺锂中的一种或组合;

15.所述促进剂选用醛胺类促进剂、秋兰姆类促进剂、噻唑类促进剂、黄原酸盐类促进剂、次磺酰胺类促进剂、硫脲类促进剂中的一种或组合。

16.相应地,本发明还提供了一种固态聚合物电解质膜的制备方法,包括以下步骤:

17.按重量份计,将橡胶材料800-1200份、操作助剂800-1200份、填料400-600份、锂盐400-600份、zno 0.1-3份、硬脂酸0.01-0.5份、硫化剂0.1-3份、促进剂2-8份混合,得到第一混合物;

18.将所述第一混合物进行密炼处理,得到混炼胶;

19.将所述混炼胶压延成膜,得到混炼胶膜,所述混炼胶膜经加热保温后得到成品;

20.所述硫化剂包括硫黄和/或硫黄给予体。

21.优选地,所述操作助剂包括操作油或增塑剂;所述硫黄给予体选用秋兰姆化合物、含硫吗啡衍生物、多硫聚合物、烷基苯酚硫化物中的一种或组合。

22.优选地,所述硫化剂与促进剂的重量份的比值为0.08~0.5。

23.优选地,所述橡胶材料选用天然橡胶、丁苯橡胶、丁基橡胶、丁腈橡胶、氯丁橡胶、三元乙丙橡胶中的一种或组合;

24.所述操作助剂选用邻苯二甲酸二辛酯、邻苯二甲酸二甲酯、邻苯二甲酸二乙酯、邻苯二甲酸二正丁酯、石蜡油、环烷油、芳烃油中的一种或组合;

25.所述填料包括sio2和/或al2o3;

26.所述锂盐选用六氟磷酸锂、高氯酸锂、双三氟甲烷磺酰亚胺锂中的一种或组合;

27.所述促进剂选用醛胺类促进剂、秋兰姆类促进剂、噻唑类促进剂、黄原酸盐类促进剂、次磺酰胺类促进剂、硫脲类促进剂中的一种或组合。

28.优选地,将所述第一混合物放入密炼设备中,在70~100℃的条件下进行密炼混合,得到混炼胶;

29.将所述混炼胶加入对辊开炼机上,调节对辊温度为70~100℃,将所述混炼胶压延成薄膜,得到混炼胶膜;所述混炼胶膜在140~160℃条件保温3~15min后得到成品。

30.实施本发明,具有如下有益效果:

31.1、本发明提供的固态聚合物电解质膜,其机械强度高,耐热性好,弹性优异,离子电导率高。其中橡胶材料的高弹性和较低的玻璃化温度不仅赋予了固态聚合物电解质膜较高的链段运动能力,从而使得所述固态聚合物电解质膜具有较高的离子电导率,而且能够改善固态聚合物电解质膜的机械性能和耐热性能。

32.本发明通过特定的硫化体系使得所述固态聚合物电解质膜硫化交联后形成以单硫键-c-s-c-为主导的三维结构,这样的三维结构一方面能够提高所述固态聚合物电解质

膜的机械强度和耐热性能;另一方面三维方向上的单硫键-c-s-c-结构提供了更多更高效的离子传输路径,进一步提升了所述固态聚合物电解质膜的离子电导率。

33.2、本发明提供的固态聚合物电解质膜的制备方法,在橡胶材料硫化体系中加入锂盐,经过混炼,压延成膜,再通过高温硫化交联制备得到固态聚合物电解质膜。本发明提供的制备方法过程中不需要添加有机溶剂,对人体相对友好且环保。而且,生产工艺简单,生产效率更高,可连续化大规模生产。并且,制得的所述固态聚合物电解质膜的机械强度高,耐热性好,弹性优异,离子电导率高。

具体实施方式

34.为使本发明的目的、技术方案和优点更加清楚,下面对本发明作进一步地详细描述。

35.本发明提供了一种固态聚合物电解质膜,按重量份计包括:橡胶材料800-1200份、操作助剂800-1200份、填料400-600份、锂盐400-600份、zno 0.1-3份、硬脂酸0.01-0.5份、硫化剂0.1-3份、促进剂2-8份;所述硫化剂包括硫黄和/或硫黄给予体。

36.需要说明的是,橡胶材料在硫化反应过程中,线形的橡胶分子会发生交联形成单硫交联键、双硫交联键、多硫交联键和碳碳交联键等交联结构,从而形成三维网络立体网络。发明人发现对于固态聚合物电解质材料而言,并非以上所有交联结构都对固态聚合物电解质材料的性能具有正面影响。发明人通过大量创造性实验发现,在橡胶分子硫化后产生的交联结构中,单硫键-c-s-c-能够进一步提升固态聚合物电解质膜的离子电导率。这是由于在li

传输过程中,li

不断与s原子络合与解络合,但是由于s原子的半径较大导致s原子对li

的束缚能力较弱,如果在两个碳原子中间连有两个或多个硫原子,则容易导致li

在传输过程中失去束缚,从而导致li

传输效率大大降低。单硫键-c-s-c-结构中,两个碳原子中间仅连有一个硫原子,从而使得li

在-c-s-c-结构中得到快速稳定的传输。而且,单硫键-c-s-c存在于三维结构的电解质膜中,提供了更多更高效的离子传输路径,使得li

传输效率更高。

37.相应地,本发明通过特定的硫化体系使得所述固态聚合物电解质膜硫化交联后形成以单硫键-c-s-c-为主导的三维结构。优选地,所述硫化剂为硫黄给予体;所述硫黄给予体选用秋兰姆化合物、含硫吗啡衍生物、多硫聚合物、烷基苯酚硫化物中的一种或组合。相比于以硫黄作为硫化剂,使用硫黄给予体能够得到具有更多单硫键和双硫键的交联结构。

38.进一步地,为了平衡固态聚合物电解质膜的机械强度、耐热性能和离子导电性。优选地,所述硫化剂与促进剂的重量份的比值为0.08~0.5。发明人发现:所述硫化剂与促进剂的重量份的比值低于0.08将导致所述固态聚合物电解质膜的机械强度过低;所述硫化剂与促进剂的重量份的比值高于0.5将导致固态聚合物电解质膜的离子导电性迅速降低。更佳地,所述硫化剂与促进剂的重量份的比值为0.1~0.3,在此范围内,得到的固态聚合物电解质膜能够形成以单硫键-c-s-c-为主导的三维结构的同时具有良好的机械强度和耐热性能,所述单硫键-c-s-c-结构提供了更多更高效的离子传输路径,进一步提升了所述固态聚合物电解质膜的离子电导率。

39.除此之外,优选地,所述橡胶材料选用天然橡胶、丁苯橡胶、丁基橡胶、丁腈橡胶、氯丁橡胶、三元乙丙橡胶中的一种或组合;

40.所述操作助剂包括操作油或增塑剂;具体地,所述操作助剂选用邻苯二甲酸二辛酯、邻苯二甲酸二甲酯、邻苯二甲酸二乙酯、邻苯二甲酸二正丁酯、石蜡油、环烷油、芳烃油中的一种或组合;

41.所述填料包括sio2和/或al2o3;

42.所述锂盐选用六氟磷酸锂、高氯酸锂、双三氟甲烷磺酰亚胺锂中的一种或组合;

43.所述促进剂选用醛胺类促进剂、秋兰姆类促进剂、噻唑类促进剂、黄原酸盐类促进剂、次磺酰胺类促进剂、硫脲类促进剂中的一种或组合。

44.综上,本发明提供的固态聚合物电解质膜,其机械强度高,耐热性好,弹性优异,离子电导率高。其中橡胶材料能够赋予固态聚合物电解质膜良好的弹性和较低的玻璃化温度,这使得固态聚合物电解质膜具有较高的链段运动能力,从而提升了成品的离子电导率和改善了固态聚合物电解质膜的机械性能和耐热性能。进一步地,本发通过特定的硫化体系使得所述固态聚合物电解质膜硫化交联后形成以单硫键-c-s-c-为主导的三维结构,所述单硫键-c-s-c-结构提供了更多更高效的离子传输路径,进一步提升了所述固态聚合物电解质膜的离子电导率。

45.相应地,本发明还提供了上述固态聚合物电解质膜的制备方法,包括以下步骤:

46.s1、按重量份计,将橡胶材料800-1200份、操作助剂800-1200份、填料400-600份、锂盐400-600份、zno 0.1-3份、硬脂酸0.01-0.5份、硫化剂0.1-3份、促进剂2-8份混合,得到第一混合物;所述硫化剂包括硫黄和/或硫黄给予体。

47.优选地,所述橡胶材料选用天然橡胶、丁苯橡胶、丁基橡胶、丁腈橡胶、氯丁橡胶、三元乙丙橡胶中的一种或组合;

48.所述操作助剂包括操作油或增塑剂;具体地,所述操作助剂选用邻苯二甲酸二辛酯、邻苯二甲酸二甲酯、邻苯二甲酸二乙酯、邻苯二甲酸二正丁酯、石蜡油、环烷油、芳烃油中的一种或组合;

49.所述填料包括sio2和/或al2o3;

50.所述锂盐选用六氟磷酸锂、高氯酸锂、双三氟甲烷磺酰亚胺锂中的一种或组合;

51.所述促进剂选用醛胺类促进剂、秋兰姆类促进剂、噻唑类促进剂、黄原酸盐类促进剂、次磺酰胺类促进剂、硫脲类促进剂中的一种或组合。

52.更为重要的是,发明人通过大量创造性实验发现,在橡胶分子硫化后产生的交联结构中,单硫键-c-s-c-能够进一步提升固态聚合物电解质膜的离子电导率。本发明通过特定的硫化体系使得所述固态聚合物电解质膜硫化交联后形成以单硫键-c-s-c-为主导的三维结构。优选地,所述硫化剂为硫黄给予体;所述硫黄给予体选用秋兰姆化合物、含硫吗啡衍生物、多硫聚合物、烷基苯酚硫化物中的一种或组合。相比于以硫黄作为硫化剂,使用硫黄给予体能够得到具有更多单硫键和双硫键的交联结构。

53.进一步地,为了平衡固态聚合物电解质膜的机械强度、耐热性能和离子导电性。优选地,所述硫化剂与促进剂的重量份的比值为0.08~0.5。发明人发现:所述硫化剂与促进剂的重量份的比值低于0.08将导致所述固态聚合物电解质膜的机械强度过低;所述硫化剂与促进剂的重量份的比值高于0.5将导致固态聚合物电解质膜的离子导电性迅速降低。更佳地,所述硫化剂与促进剂的重量份的比值为0.1~0.3,在此范围内,得到的固态聚合物电解质膜能够形成以单硫键-c-s-c-为主导的三维结构的同时具有良好的机械强度和耐热性

能,所述单硫键-c-s-c-结构提供了更多更高效的离子传输路径,进一步提升了所述固态聚合物电解质膜的离子电导率。

54.s2、将所述第一混合物进行密炼处理,得到混炼胶;

55.优选地,将所述第一混合物放入密炼设备中,在70~100℃的条件下进行密炼混合,得到混炼胶。

56.s3、将所述混炼胶压延成膜,得到混炼胶膜,所述混炼胶膜经加热保温后得到成品;

57.优选地,将所述混炼胶加入对辊开炼机上,调节对辊温度为70~100℃,将所述混炼胶压延成薄膜,得到混炼胶膜;所述混炼胶膜在140~160℃条件保温3~15min后得到成品。

58.本发明提供的固态聚合物电解质膜的制备方法,在橡胶材料硫化体系中加入锂盐,经过混炼,压延成膜,再通过高温硫化交联制备得到固态聚合物电解质膜。本发明提供的制备方法过程中不需要添加有机溶剂,对人体相对友好且环保。而且,生产工艺简单,生产效率更高,可连续化大规模生产。并且,制得的所述固态聚合物电解质膜的机械强度高,耐热性好,弹性优异,离子电导率高。

59.下面以具体实施例进一步说明本发明:

60.实施例1

61.本实施例提供一种固态聚合物电解质膜的制备方法:

62.s1、将1000gepdm,0.5gzno,0.1g硬脂酸,500gal2o3,1000g石蜡油,500glitfsi,1g秋兰姆化合物和6g醛胺类促进剂进剂混合,得到第一混合物;

63.s2、将所述第一混合物放入密炼设备中,在80℃的条件下进行密炼混合,得到混炼胶;

64.s3、将所述混炼胶加入对辊开炼机上,调节对辊温度为80℃,将所述混炼胶压延成薄膜,得到混炼胶膜;所述混炼胶膜在150℃条件保温5min后得到成品。

65.实施例2

66.本实施例提供一种固态聚合物电解质膜的制备方法:

67.s1、将1000gepdm,0.5gzno,0.1g硬脂酸,500gal2o3,1000g石蜡油,500glitfsi,2g秋兰姆化合物和6g醛胺类促进剂进剂混合,得到第一混合物;

68.s2、将所述第一混合物放入密炼设备中,在80℃的条件下进行密炼混合,得到混炼胶;

69.s3、将所述混炼胶加入对辊开炼机上,调节对辊温度为80℃,将所述混炼胶压延成薄膜,得到混炼胶膜;所述混炼胶膜在150℃条件保温5min后得到成品。

70.实施例3

71.本实施例提供一种固态聚合物电解质膜的制备方法:

72.s1、将1000gepdm,0.5gzno,0.1g硬脂酸,500gal2o3,1000g石蜡油,500glitfsi,3g秋兰姆化合物和6g醛胺类促进剂进剂混合,得到第一混合物;

73.s2、将所述第一混合物放入密炼设备中,在80℃的条件下进行密炼混合,得到混炼胶;

74.s3、将所述混炼胶加入对辊开炼机上,调节对辊温度为80℃,将所述混炼胶压延成

薄膜,得到混炼胶膜;所述混炼胶膜在150℃条件保温5min后得到成品。

75.实施例4

76.本实施例提供一种固态聚合物电解质膜的制备方法:

77.s1、将1000gepdm,0.5gzno,0.1g硬脂酸,500gal2o3,1000g石蜡油,500glitfsi,0.5g秋兰姆化合物和6g醛胺类促进剂进剂混合,得到第一混合物;

78.s2、将所述第一混合物放入密炼设备中,在80℃的条件下进行密炼混合,得到混炼胶;

79.s3、将所述混炼胶加入对辊开炼机上,调节对辊温度为80℃,将所述混炼胶压延成薄膜,得到混炼胶膜;所述混炼胶膜在150℃条件保温5min后得到成品。

80.实施例5

81.本实施例提供一种固态聚合物电解质膜的制备方法:

82.s1、将1000gepdm,0.5gzno,0.1g硬脂酸,500gal2o3,1000g石蜡油,500glitfsi,1g硫黄和6g醛胺类促进剂进剂混合,得到第一混合物;

83.s2、将所述第一混合物放入密炼设备中,在80℃的条件下进行密炼混合,得到混炼胶;

84.s3、将所述混炼胶加入对辊开炼机上,调节对辊温度为80℃,将所述混炼胶压延成薄膜,得到混炼胶膜;所述混炼胶膜在150℃条件保温5min后得到成品。

85.实施例6

86.本实施例提供一种固态聚合物电解质膜的制备方法:

87.s1、将1000gsbr,0.5gzno,0.1g硬脂酸,500gsio2,1000g芳烃油,500glitfsi,1g硫黄和6g醛胺类促进剂进剂混合,得到第一混合物;

88.s2、将所述第一混合物放入密炼设备中,在80℃的条件下进行密炼混合,得到混炼胶;

89.s3、将所述混炼胶加入对辊开炼机上,调节对辊温度为80℃,将所述混炼胶压延成薄膜,得到混炼胶膜;所述混炼胶膜在150℃条件保温5min后得到成品。

90.对比例1

91.本实施例提供一种固态聚合物电解质膜的制备方法:

92.s1、将1000gepdm,0.5gzno,0.1g硬脂酸,500gal2o3,1000g石蜡油,500glitfsi,1g二烷基过氧化物和6g醛胺类促进剂进剂混合,得到第一混合物;

93.s2、将所述第一混合物放入密炼设备中,在80℃的条件下进行密炼混合,得到混炼胶;

94.s3、将所述混炼胶加入对辊开炼机上,调节对辊温度为80℃,将所述混炼胶压延成薄膜,得到混炼胶膜;所述混炼胶膜在150℃条件保温5min后得到成品。

95.对比例2

96.本实施例提供一种固态聚合物电解质膜的制备方法:

97.s1、将1000gepdm,0.5gzno,0.1g硬脂酸,500gal2o3,1000g石蜡油,500glitfsi,1g秋兰姆化合物和13g醛胺类促进剂进剂混合,得到第一混合物;

98.s2、将所述第一混合物放入密炼设备中,在80℃的条件下进行密炼混合,得到混炼胶;

99.s3、将所述混炼胶加入对辊开炼机上,调节对辊温度为80℃,将所述混炼胶压延成薄膜,得到混炼胶膜;所述混炼胶膜在150℃条件保温5min后得到成品。

100.对比例3

101.本实施例提供一种固态聚合物电解质膜的制备方法:

102.s1、将1000gepdm,0.5gzno,0.1g硬脂酸,500gal2o3,1000g石蜡油,500glitfsi,4g秋兰姆化合物和6g醛胺类促进剂进剂混合,得到第一混合物;

103.s2、将所述第一混合物放入密炼设备中,在80℃的条件下进行密炼混合,得到混炼胶;

104.s3、将所述混炼胶加入对辊开炼机上,调节对辊温度为80℃,将所述混炼胶压延成薄膜,得到混炼胶膜;所述混炼胶膜在150℃条件保温5min后得到成品。

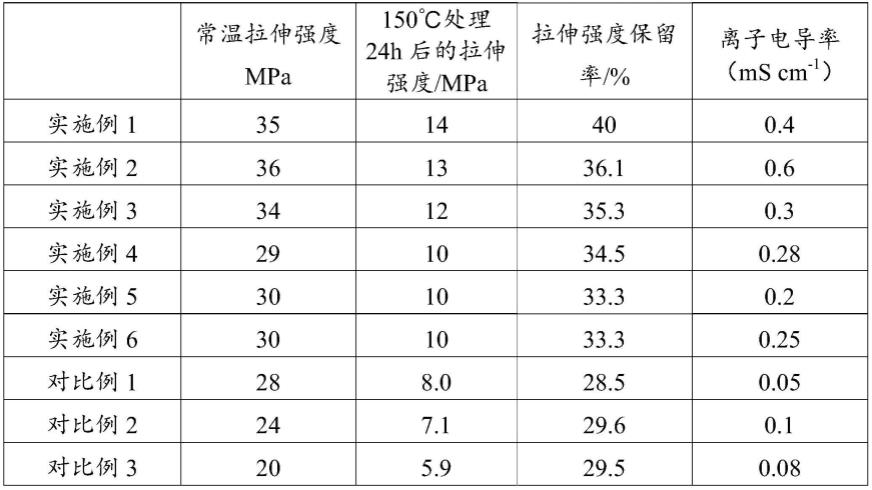

105.将实施例1-6和对比例1~3制得的固态聚合物电解质膜进行测试,结果表1所示:

106.其中,拉伸强度测试方法为:将实施例1-6和对比例1~3制得的固态聚合物电解质膜裁切成宽15mm的长条,使用万能试验机测试电解质膜的拉伸强度。拉伸强度保留率(%)=150℃处理24h后的拉伸强度/常温拉伸强度*100%,

107.离子电导率测试方法为将将实施例1-6和对比例1~3制得的固态聚合物电解质膜组装不锈钢片/电解质膜/不锈钢片形式的纽扣电池,使用电化学工作站,采用交流阻抗法测量电解质膜的电化学阻抗谱r,再利用测厚仪测量聚合物电解质片的厚度h及直径d,最后根据采用公式1计算离子电导率σ。

108.σ=h/(r*π(d/2)2)

109.公式1为离子电导率计算公式

110.表1为实施例1-6和对比例1~3制得的固态聚合物电解质膜的性能测试结果

[0111][0112]

由上述结果可知:实施例1中采用硫黄给予体作为硫化剂,实施例5中采用硫黄作为硫化剂,对比例1中采用二烷基过氧化物作为硫化剂,所述二烷基过氧化物为过氧化物。比较实施例1和5以及对比例1的测试结果可知,实施例1得到的固态聚合物电解质膜同时具有良好的机械强度、耐热性能和离子电导率。实施例5虽然具有较好的机械强度、耐热性能,

但是与对比例1相比,实施例5的离子电导率稍有下降。而对比例1的离子电导率则是明显下降,综合性能也劣于实施例1和实施例5。因此,选择硫黄或硫黄给予体作为硫化剂,才能得到同时具有良好的机械强度、耐热性能和离子电导率的固态聚合物电解质膜,其中硫黄给予体的作用效果优于硫黄。

[0113]

进一步地,实施例1和实施例2中所述硫化剂与促进剂的重量份的比值为0.1~0.3,实施例3和实施例4中所述硫化剂与促进剂的重量份的比值为0.08~0.5,对比例2中所述硫化剂与促进剂的重量份的比值小于0.08,对比例3中所述硫化剂与促进剂的重量份的比值大于0.5。比较实施例1~4和对比例2~3的测试结果可知,所述硫化剂与促进剂的重量份的比值为0.08~0.5时,得到的固态聚合物电解质膜同时具有良好的机械强度、耐热性能和离子电导率。更佳地,当所述硫化剂与促进剂的重量份的比值为0.1~0.3时,得到的固态聚合物电解质膜的综合性能更佳。

[0114]

以上所述是发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。