1.本发明属于航天器热控材料领域,具体来说是一种航天器热控包覆用打孔薄膜胶带及其制备方法。

背景技术:

2.航天器在空间环境运行时,往往面临极端温度环境,为保证航天器在正常工作温度下运行,通常采用多层隔热组件进行包覆隔热,在包覆时,采用压敏胶带进行包边或搭接。航天器整体或元器件包覆完成后,需要进行真空环境模拟试验,用以模拟验证设备在太空环境中运行状态。通过对模拟试验中抽真空过程的观察发现,随着环境气压的降低,多层隔热组件内的气体通过多层上的气孔向外排出,当环境气压急速下降时,多层内外压差瞬间增大,从而发生鼓包现象,当多层内外压力差大于压敏胶的粘结力时,发生多层的脱落。

3.2019年之前,模拟试验过程时,多次发生在抽真空过程中多层隔热组件脱落的现象,造成试验反复,影响型号任务周期,并造成一定的经济损失。经研究分析:模拟航天器发射过程试验中,整流罩内压力在100s左右从一个大气压下降到极低的压力,最大降压速率约为6.8kpa/s。为保证航天器表面多层隔热组件内气体顺利排出,同时保证多层隔热组件的隔热效果,需要每升滞留气体提供0.09cm2的排气孔面积,开孔率约为0.5%-1.0%。现有航天器包覆时,多层隔热组件的包边或搭接处主要采用压敏胶带,压敏胶带遮盖住了多层隔热组件上大量的排气孔,降低了放气效率,造成多层隔热组件的鼓包、脱落现象。

技术实现要素:

4.为解决上述技术问题,本发明提出一种航天器热控包覆用打孔薄膜胶带及其制备方法,有效解决了因放气缓慢造成的多层隔热组件脱落的问题。

5.本发明航天器热控包覆用打孔薄膜胶带包括下层压敏胶、中层薄膜以及顶层镀层。其中,中层薄膜为柔性薄膜;顶层镀层位于薄膜非胶面,材料与多层隔热组件最外层薄膜上的镀层材料一致。下层压敏胶位于薄膜的涂胶面上,用于实现薄膜的粘贴固定。

6.上述三层结构的打孔薄膜压敏胶带,上开设有小孔,开孔布局与多层隔热组件上的开孔布局保持一致,从而保障在使用胶带进行包边或搭接时,不会影响多层隔热组件的排气效果,避免发生鼓包、脱落问题。

7.上述三层结构的打孔薄膜压敏胶带的制备方法具体为:

8.步骤1:选择柔性材料薄膜。

9.步骤2:薄膜非胶面镀制涂层。

10.步骤3:薄膜打孔。

11.步骤4:对打孔薄膜进行涂布制备胶带。

12.涂布前在薄膜的非涂胶面加保护膜;然后采用涂布设备在薄膜涂胶面涂布航天压敏胶,静置1h以上,再采用复卷设备去除保护膜,小孔内的胶液也随着保护膜一起去除。

13.本发明的优点在于:

14.1、本发明打孔薄膜压敏胶带的制备方法,采用新型涂布工艺,提升产品质量和生产效率,实现产品批量化生产。

15.2、通过本发明打孔薄膜压敏胶带制备方法制成的打孔薄膜压敏胶带,环境气压急速下降时,多层隔热组件内气体顺利排出,避免鼓包、脱落现象,应用效果良好。

附图说明

16.图1为本发明打孔薄膜压敏胶带结构示意图;

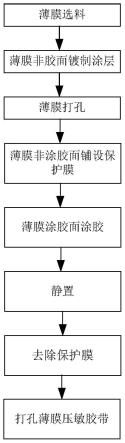

17.图2为本发明打孔薄膜压敏胶带的制备方法流程图;

18.图3为本发明打孔薄膜压敏胶带中薄膜上的开孔第一种布局方式示意图;

19.图4为本发明打孔薄膜压敏胶带中薄膜上的开孔第二种布局方式示意图。

具体实施方式

20.下面结合附图对本发明做进一步详细说明。

21.为解决现有航天器上多层隔热组件的脱落问题,需在不改变多层隔热组件的隔热效果的前提下,提高抽真空过程的放气速率,即不改变多层隔热组件的开孔大小和开孔率,提高压敏胶带的放气率改善多层隔热组件的鼓包、脱落问题。本发明设计一种航天器热控包覆用打孔薄膜胶带以及该打孔薄膜压敏胶带制备方法,制造的打孔薄膜压敏胶带作为多层隔热材料的包边和搭接材料,有效防止多层隔热组件的鼓包、脱落。

22.所述打孔薄膜压敏胶带分为三层结构,包括下层压敏胶、中层薄膜以及顶层镀层,如图1所示。

23.其中,中层薄膜选择柔性薄膜,可为pi薄膜,或pet薄膜,或f46薄膜;其中pi薄膜厚度可设计为8μm、13μm、20μm、25μm、50μm、100μm中的一种。 pet薄膜厚度可设计为6μm、12μm、16μm、18μm、20μm、25μm、50μm、100 μm中的一种。f46薄膜厚度可设计为35μm、50μm、75μm中的一种。

24.顶层镀层位于薄膜非胶面,可为金、银、铝、铜、锗、ito、sio2等材料中的一种或多种的复合,具体材料根据多层隔热组件最外层薄膜上的镀层材料进行选择,需使两者保持一致,保证打孔薄膜压敏胶带的使用不影响多层隔热组件的热控性能。

25.下层航天压敏胶位于薄膜的涂胶面上,用于实现薄膜的粘贴固定。

26.上述三层结构的打孔薄膜压敏胶带,上开设有小孔,开孔布局与多层隔热组件上的开孔布局保持一致,从而保障在使用胶带进行包边或搭接时,不会影响多层隔热组件的排气效果,避免发生鼓包、脱落问题。

27.令薄膜上沿薄膜宽度方向上的开孔为一列,薄膜上的开孔布局具有下面两种方式:

28.方式1:每列中的相邻开孔中心间距相等为a,且相邻的第n列与第n 1列中的开孔位置对应,n为正整数,且相对应的开孔间距为a,如图3所示。

29.方式2:相互间隔一列的两列,即第n列与第n 2列中的开孔中心间距相等为 a,开孔位置对应,相对应的开孔间距为a,且与剩余各列中的开孔交错布置。而剩余列中的开孔中心分别位于第n列与第n 2列开孔中斜向相对开孔连线交点处,如图4所示。

30.上述孔间距a为10~1000mm,孔径为1.5~2.0mm,孔隙率为0.5%~1.0%,具体参

数根据胶带实际包边或搭接的多层隔热组件上开孔参数进行设计。

31.上述打孔薄膜压敏胶带的制备方法,如图2所示,具体为:

32.步骤1:薄膜选料

33.根据航天器运行轨道环境,选择薄膜材料

34.步骤2:薄膜镀制涂层

35.通过蒸发镀、磁控溅射镀等镀制方法在薄膜的非胶面制备镀层。

36.步骤3:薄膜打孔

37.采用机械打孔、激光打孔对薄膜进行打孔。

38.步骤4:对打孔薄膜进行涂布制备胶带

39.本发明中提出一种新型涂布工艺:先在薄膜材料上镀制涂层,然后进行打孔,最后进行涂布。涂布前在材料的非涂胶面加保护膜,保护膜为柔性薄膜,通过静电吸附铺设于薄膜的非胶面,保护膜宽度不小于打孔薄膜。然后采用涂布设备在薄膜涂胶面涂布航天压敏胶,静置1h以上,再采用复卷设备去除保护膜,小孔内的胶液也随着保护膜一起去除,从而保证小孔内无胶,打孔薄膜胶带孔边缘整齐、光滑,从而保证真空试验时气体能够顺利逸出。

40.传统工艺为先在薄膜材料上镀制涂层,然后在另一面涂布压敏胶,最后进行打孔。采用传统工艺时,胶液往往会通过小孔渗透到非胶面和压合辊,涂制完成后,需要人工对胶带孔边缘及压合辊上的残留胶液进行清理,致使生产效率极低,同时孔边缘不够光滑整齐,产品质量较低。

41.通过本发明方法最终制成打孔薄膜压敏胶带,有效降低了人工成本,日产量由原有30m2提升到200m2,生产效率提升近7倍。本发明方法制成的打孔薄膜压紧胶带的孔间距、孔径大小、开孔率与多层隔热组件保持一致,从而保障在使用胶带进行包边或搭接时,不会影响多层隔热组件的排气效果,避免发生鼓包、脱落问题。应用于各型号航天器后,在进行的太空环境模拟试验中,多层隔热组件或其他材料中的多余气体释放顺畅,无脱落现象发生,应用效果良好,质量可靠。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。