1.本发明涉及一种陶瓷生片叠层压合用胶水、陶瓷封装基座的制备方法,属于半导体制造技术领域。

背景技术:

2.陶瓷封装基座是由印刷有导电图形和冲制有电导通孔的陶瓷生片按一定次序叠合并经过气氛保护烧结工艺加工而形成的一种具有安装腔的三维互连式结构。目前陶瓷封装基座的制备方法的主要技术途径是以生瓷材料(包括陶瓷粉)和流延技术为基础加工出陶瓷生片,然后根据线路层设计对陶瓷生片进行打孔,采用丝网印刷金属浆料进行布线和填孔,对于非叠合在底层的陶瓷生片,还需在填孔后进行冲腔处理,最后将各个陶瓷生片按照顺序依次叠层、压合,置于烧结炉中按照一定的烧结温度进行烧结而成。对非叠合在底层的陶瓷生片进行冲腔加工,可以在陶瓷生片上形成贯穿孔,当含有贯穿孔的陶瓷生片叠层、压合后,即可形成具有三维腔体结构的陶瓷叠层体。由于含有贯穿孔的陶瓷生片叠层、压合后,下层陶瓷生片上侧的印刷导电层可能部分未被上层陶瓷生片所覆盖而裸露在外,这部分裸露在外的导电层可以与放入安装腔的电子器件(例如晶体)通过焊接相连通,为了提高印刷导电层的焊接性能以及防止印刷导电层在使用过程中被氧化,对叠层压合后的陶瓷生片烧结之后,往往需要进行电镀处理以在印刷导电层的表面上电镀上所需的光亮金属层。例如,中国专利文献cn101132169a公开了一种smd陶瓷封装件,包括共烧陶瓷层和陶瓷盖板,共烧陶瓷层由相叠合的第一共烧陶瓷层和第二共烧陶瓷层组成,于第二共烧陶瓷层设有一用以容纳晶体的空腔。该smd陶瓷封装件的生产工艺,包括以下步骤:(1)通过流延成型制备陶瓷生片;(2)将陶瓷生片进行切片、冲孔和印孔(或填孔)工序,最后在陶瓷生片表面印刷导电层,得到第一共烧陶瓷层;(3)将陶瓷生片进行切片、冲孔(及冲腔)工序,得到第二共烧陶瓷层;(4)将第二共烧陶瓷层叠设于第一共烧陶瓷层上侧,得到待叠合的陶瓷生片(叠层后的陶瓷生片);(5)将待叠合的陶瓷生片进行压合,得到陶瓷叠层体;(6)将陶瓷叠层体在还原气氛中烧结,最后进行电镀处理和分片处理,得到共烧陶瓷层。

3.目前传统工艺中,生坯加工后,将待叠合的陶瓷生片进行压合一般采用的是温等静压工艺或刷胶叠层工艺。温等静压工艺在操作过程中不需要使用胶水,一般是先将叠层后的陶瓷生片预热5至10min,然后经50至60℃的等静压后,利用陶瓷生片自身的粘性将多层生片通过层层相粘压合在一起。由于温等静压工艺需要耗用大量人工将生片包装至密封袋中,而且操作过程中需要20至30min的等待时长,因此该工艺不能实现连续自动化生产,生产效率较低;其次,温等静压工艺更容易造成带有腔体的产品,特别是多面均有腔体的产品发生变形,造成良品率大大降低。刷胶叠层工艺是通过在陶瓷生片的表面形成胶水层,然后将上层陶瓷生片叠于下层陶瓷生片的胶水层的表面,得到待叠合的陶瓷生片,再将待叠合的陶瓷生片进行压合,得到陶瓷叠层体,再将陶瓷叠层体进行烧结,最后进行电镀处理和分片处理。例如,中国专利文献cn 113004833 a公开了一种丝网印刷用胶水及其在制备smd陶瓷封装基座中的应用,该丝网印刷用胶水由酯类溶剂、醇类溶剂、邻苯二甲酸系塑化剂、

聚乙烯醇缩丁醛或乙基纤维素组成。该丝网印刷用胶水可在低温(25~35℃)、低压力下(3~6mpa)有效地实现叠层且无溢出和分层现象,降低了叠层压力以及叠层过程中三维腔体结构的变形量。但是上述丝网印刷用胶水在烧结后会导致陶瓷封装基座的电极的导通电阻较大,不能满足行业要求。

技术实现要素:

4.本发明的目的在于提供一种陶瓷生片叠层压合用胶水,用于解决目前采用刷胶叠层工艺制备陶瓷封装基座时存在制备的陶瓷封装基座的电极的导通电阻较大,不能满足行业要求的问题。

5.本发明的另一个目的在于提供一种陶瓷封装基座的制备方法。

6.为了实现上述目的,本发明的陶瓷生片叠层压合用胶水所采用的技术方案为:

7.一种陶瓷生片叠层压合用胶水,主要由增塑剂、溶剂、有机粘结剂和纳米陶瓷粉组成;所述纳米陶瓷粉在胶水中的质量分数为1.5~13.5%。

8.本发明的陶瓷生片叠层压合用胶水含有纳米陶瓷粉,用于陶瓷生片叠层压合时,有机粘结剂可起到临时粘结作用,避免陶瓷生片的分层,后续高温烧结过程中,增塑剂、溶剂、有机粘结剂会分解排出,而胶水中的纳米陶瓷粉可起到承上启下的迁移作用并在烧结过程中形成粘合层,从而使待叠合的陶瓷生片在烧结处理后形成一体,进而避免出现封装漏气的缺陷。另外,由于胶水中纳米陶瓷粉的含量较低,当在陶瓷生片表面形成的胶水的厚度一定的情况下,烧结过程中形成的粘合层的厚度更小,从而可以减小陶瓷生片表面的粘合层对粘合层下面的导电层的电镀性和导通性的影响。

9.优选地,上述陶瓷生片叠层压合用胶水,由以下重量份数的组分组成:增塑剂50~70份、溶剂10~30份、有机粘结剂5~25份和纳米陶瓷粉2~10份。胶水中的增塑剂可以使有机粘结剂的柔韧性增强,随着增塑剂的增加,陶瓷生片的柔韧性也随之提高,又由于增塑剂的闪点较高不易挥发,当加入量超过70%时,陶瓷生片表面会出现发粘现象而不利于生片使用加工和分解排碳。当胶水中增塑剂的含量为50~70%时,用于陶瓷生片叠层压合时,待叠合的陶瓷生片经50℃板压工艺即可临时粘结在一起。

10.进一步地,上述陶瓷生片叠层压合用胶水,由以下重量份数的组分组成:增塑剂50~70份、溶剂10~25份、有机粘结剂10~18份和纳米陶瓷粉7~10份。本发明的陶瓷生片叠层压合用胶水具有挥发性适中,并且具有优异的触变性和流平性。

11.优选地,纳米陶瓷粉的化学组成与制备陶瓷生片所采用的陶瓷粉的化学组成相同。当纳米陶瓷粉的化学组成与制备陶瓷生片所采用的陶瓷粉的化学组成时,烧结后,陶瓷生片可以与纳米陶瓷粉形成一体,另外由于纳米陶瓷粉形成的粘合层的化学组成与陶瓷生片的化学组成相同,不影响烧结后的陶瓷生片的性能。

12.陶瓷生片的制备方法如下:按一定的配比将陶瓷粉、有机粘合剂、溶剂及其它助剂通过球磨等工艺加工而形成陶瓷浆料(生瓷材料),然后将加工好的陶瓷浆料均匀地涂布(流延)在薄膜上,烘干得到陶瓷生带,最后将流延制成的陶瓷生带切割成一定尺寸的陶瓷生片。可以理解的是,纳米陶瓷粉的化学组成与制备陶瓷生片所采用的陶瓷粉的化学组成相同是胶水中的组成纳米陶瓷粉的组分以及各组分的质量比与组成制备陶瓷生片所采用的陶瓷粉的组分以及各组分的质量比相同。例如,纳米陶瓷粉为氧化铝,则制备陶瓷生片所

采用的陶瓷粉也为氧化铝;纳米陶瓷粉由氧化铝和氮化铝组成并且氧化铝和氮化铝的质量比为1:1,则制备陶瓷生片所采用的陶瓷粉也由氧化铝和氮化铝组成并且氧化铝和氮化铝的质量比为1:1。

13.优选地,所述纳米陶瓷粉的平均粒度为100~200nm。例如,所述纳米陶瓷粉的平均粒度为100~150nm。纳米陶瓷粉的平均粒度为100~200nm时,具有烧结后印刷层电阻小、电镀均匀的有益效果。

14.优选地,所述增塑剂为rs-107增塑剂和/或邻苯二甲酸酯类增塑剂。优选地,所述邻苯二甲酸酯类增塑剂为邻苯二甲酸二丁酯和/或邻苯二甲酸二辛酯。所述rs-107增塑剂由日本艾迪科公司生产。

15.优选地,所述溶剂为增塑剂和有机粘结剂的良性溶剂。

16.优选地,所述溶剂为有机溶剂。优选地,所述有机溶剂为酯类溶剂和/或醇类溶剂。优选地,所述酯类溶剂为乙酸乙酯和/或乙酸丁酯。优选地,所述醇类溶剂为松油醇。

17.优选地,所述有机粘结剂为pvb和/或乙基纤维素。优选地,所述pvb的数均分子量为9~15万。优选地,所述乙基纤维素的数均分子量为9~15万。当pvb和乙基纤维素的分子量为上述范围时,具有粘结性能强,热压后得到的陶瓷叠层体中各陶瓷生片之间的粘合力强、不宜分层。

18.优选地,当有机溶剂为乙酸丁酯时,所述有机粘结剂为pvb;当有机溶剂为松油醇时,所述有机粘结剂为乙基纤维素。

19.优选地,所述陶瓷生片叠层压合用胶水由包括以下步骤的方法制得:将增塑剂、溶剂、有机粘结剂和陶瓷粉混匀即可。

20.优选地,所述陶瓷生片叠层压合用胶水在使用时可以采用丝网印刷、喷涂或滚胶进行涂布。

21.本发明的陶瓷封装基座的制备方法所采用的技术方案为:

22.一种陶瓷封装基座的制备方法,包括以下步骤:将表面印刷导电层的各待叠合陶瓷生片叠合后热压,得到陶瓷叠层体,然后将陶瓷叠层体进行分割或压印处理,然后在保护气氛下烧结,再进行电镀处理;

23.叠合时,各待叠合瓷生片的导线层朝上,叠合前,在任意相邻两层待叠合陶瓷生片的下层陶瓷生片的上表面上涂覆或印刷胶水形成胶水层;

24.所述胶水为如上所述的陶瓷生片叠层压合用胶水。

25.本发明的陶瓷封装基座的制备方法采用刷胶叠层工艺实现陶瓷生片的叠层压合。与通过丝网印刷在陶瓷生片表面形成特定图案的胶水层相比,在任意相邻两层待叠合陶瓷生片的下层陶瓷生片的上表面上涂覆或印刷胶水形成胶水层,可以降低成本,提高工作效率。由于胶水中的纳米陶瓷粉含量低,烧结过程中随着增塑剂、溶剂、有机粘结剂的分解排出,少量纳米陶瓷粉经过烧结可以形成厚度较小的粘合层,使待叠合的陶瓷生片在烧结处理后形成一体。同时,裸露在外的需要进行电镀处理的导电层上形成的粘合层的厚度也较小,而厚度较小的粘合层可以避免对导电层的电镀性和导通性有较大的不良影响。

26.优选地,所述胶水层的厚度为5~10μm。胶水层的厚度为5~10μm时,具有易粘合,不易变形的有益效果。

27.优选地,热压的温度为50~70℃,热压的压力为6~20mpa,热压的时间为8~20s。

例如,热压的温度为50℃,热压的压力为8mpa,热压的时间为20s。

28.优选地,热压采用板压机进行。采用板压机进行热压,具有效率高,叠层效果好,不易分层的有益效果。

29.优选地,所述烧结采用的温度为1500℃。

30.优选地,所述陶瓷封装基座为smd陶瓷封装基座。

附图说明

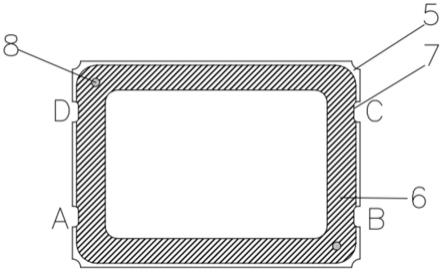

31.图1为实施例3制备的陶瓷封装基座中上层陶瓷层的示意图;

32.图2为实施例3制备的陶瓷封装基座中中间层陶瓷层的示意图;

33.图3为实施例3制备的陶瓷封装基座中下层陶瓷层用于与中间层粘结所在面的示意图;

34.图4为实施例3制备的陶瓷封装基座中下层陶瓷层用于与中间层粘结所在面的背面的示意图;

35.其中,附图标记如下:1-第一导线层、2-第二导线层、3-第三导线层、4-第四导线层、5-烧结后的陶瓷生片、6-第五导线层、7-侧孔、8-通孔、9-第六导线层和10-方向标识导线层。

具体实施方式

36.下面结合具体实施例对本发明的技术方案进行进一步说明。

37.本发明实施例和对比例中所用的rs-107增塑剂由日本艾迪科公司生产。

38.一、本发明的陶瓷生片叠层压合用胶水的具体实施例如下:

39.实施例1

40.本实施例的陶瓷生片叠层压合用胶水由以下重量份数的组分组成:增塑剂50份、溶剂25份、有机粘结剂18份和纳米陶瓷粉7份。增塑剂为rs-107增塑剂,溶剂为乙酸乙酯,有机粘结剂为数均分子量为9~15万的pvb,纳米陶瓷粉为平均粒度为100nm的氧化铝。

41.实施例2

42.本实施例的陶瓷生片叠层压合用胶水由以下重量份数的组分组成:增塑剂70份、溶剂10份、有机粘结剂10份和纳米陶瓷粉10份。增塑剂为rs-107增塑剂,溶剂为松油醇,有机粘结剂为数均分子量为9~15万的乙基纤维素,纳米陶瓷粉为平均粒度为150nm的氮化铝。

43.对比例1

44.本对比例的陶瓷生片叠层压合用胶水由以下重量份数的组分组成:增塑剂40份、溶剂15份、有机粘结剂10份和纳米陶瓷粉35份。增塑剂为rs-107增塑剂,溶剂为松油醇,有机粘结剂为数均分子量为9~15万的乙基纤维素,纳米陶瓷粉为平均粒度为100nm的氧化铝。

45.二、本发明的陶瓷封装基座的制备方法的具体实施例如下:

46.实施例3

47.本实施例的陶瓷封装基座含有两层陶瓷叠层,本实施例的陶瓷封装基座的制备方法,包括以下步骤:

48.(1)通过流延成型方法制备陶瓷生片(陶瓷生片中的陶瓷成分为氧化铝);

49.(2)在陶瓷生片表面印刷内部导线,在45℃温度下烘干;

50.(3)在陶瓷生片的印刷导线层上涂覆实施例1的胶水形成胶水层,胶水层的厚度为5μm,分别得到用于形成三层陶瓷叠层体的上中下三层陶瓷生片;

51.(4)将含有胶水层的用于形成三层陶瓷叠层体的上层陶瓷生片和中层陶瓷生片分别进行冲孔、填浆、印刷、反冲腔体;

52.(5)将中层陶瓷生片叠于下层陶瓷生片的胶水层的表面,然后将上层陶瓷生片叠于中层陶瓷生片的胶水层的表面,在50℃温度下通过板压机压合20s,压强为8mpa,压合后取出冷却至室温,得到三层陶瓷叠层体。

53.(6)将陶瓷叠层体进行压印处理,然后将压印处理后的陶瓷叠层体在保护气氛(氦气)下烧结(烧结的温度为1500℃),最后进行镀镍、镀金处理,得到陶瓷封装基座。

54.本实施例制备的陶瓷封装基座的示意图如图1-4所示,由上层陶瓷层(图1)、中间层陶瓷层(图2)和下层陶瓷层(图3和图4)组成。上层陶瓷层由烧结后的陶瓷生片5、第五导线层6、侧孔7和通孔8组成。中间层陶瓷层由烧结后的陶瓷生片5、通孔8、第六导线层9和方向标识导线层10组成。下层陶瓷层由烧结后的陶瓷生片5、与中间层粘结面上的导线层9以及背面的第一导线层1、第二导线层2、第三导线层3和第四导线层4组成。

55.实施例4

56.本实施例的陶瓷封装基座含有三层陶瓷叠层,本实施例的陶瓷封装基座的制备方法,包括以下步骤:

57.(1)通过流延成型方法制备陶瓷生片(陶瓷生片中的陶瓷成分为氮化铝);

58.(2)在陶瓷生片表面印刷内部导线,在55℃温度下烘干;

59.(3)在陶瓷生片的印刷导线层上涂覆实施例2的胶水形成胶水层,胶水层的厚度为10μm,分别得到用于形成三层陶瓷叠层体的上中下三层陶瓷生片;

60.(4)将含有胶水层的用于形成三层陶瓷叠层体的上层陶瓷生片和中层陶瓷生片分别进行冲孔、填浆、印刷、反冲腔体;

61.(5)将中层陶瓷生片叠于下层陶瓷生片的胶水层的表面,然后将上层陶瓷生片叠于中层陶瓷生片的胶水层的表面,在50℃温度下通过板压机压合20s,压强为8mpa,压合后取出冷却至室温,得到三层陶瓷叠层体。

62.(6)将陶瓷叠层体进行压印处理,然后将压印处理后的陶瓷叠层体在保护气氛(氦气)下烧结(烧结的温度为1500℃),最后进行镀镍、镀金处理,得到陶瓷封装基座。

63.对比例2

64.本对比例的陶瓷封装基座的制备方法与实施例3的陶瓷封装基座的制备方法的区别仅在于,步骤(3)中所用的胶水为对比例1的陶瓷生片叠层压合用胶水。

65.对比例3

66.本对比例的陶瓷封装基座的制备方法,包括以下步骤:

67.(1)通过流延成型方法制备陶瓷生片(陶瓷生片中的陶瓷成分为氧化铝);

68.(2)在陶瓷生片表面印刷内部导线,在45℃温度下烘干;

69.(3)将用于形成三层陶瓷叠层体的上层陶瓷生片和中层陶瓷生片分别进行冲孔、填浆、印刷、反冲腔体;

70.(4)将中层陶瓷生片叠于下层陶瓷生片的表面,然后将上层陶瓷生片叠于中层陶瓷生片的表面,得到待叠合的陶瓷生片,然后将待叠合的陶瓷生片放入温等静压机中,然后将待叠合的陶瓷生片在60℃下预热10min,然后在温度为50℃和压力为8mpa的条件下进行压合,压合后取出冷却至室温,得到三层陶瓷叠层体。

71.(5)将陶瓷叠层体进行分割处理,然后将分割处理后的陶瓷叠层体在保护气氛(氮气)下烧结(烧结的温度为1500℃),最后进行镀镍、镀金处理,得到陶瓷封装基座。

72.实验例

73.使用3m胶带进行镀层的附着力测试。测试方法如下:首先将3m胶带分别贴合在实施例3-4和对比例2-3制备的陶瓷封装基座的镀层上,然后以同样的速率垂直撕下,重复两次,然后观察镀层的脱落情况。实验结果表明,实施例3-4制备的陶瓷封装基座的镀层在附着力测试后无脱落,对比例2和对比例3制备的陶瓷封装基座的镀层在附着力测试后无脱落。结果表明,实施例3和实施例4制备的陶瓷封装基座的镀层与陶瓷基座之间的结合力较好,可以满足使用要求。

74.采用绝缘电阻测试仪分别测试按照实施例3-4和对比例2-3制备的陶瓷封装基座(每种陶瓷封装基座的制备方法制备10个陶瓷封装基座)的电极的导通电阻,测试条件如下:电压为dc100

±

10v,时间为5

±

1s,绝缘电阻r≥1.0e 9ω。实验结果如表1所示。

75.表1实施例3-4和对比例2-3制备的陶瓷封装基座的电极的导通电阻

[0076][0077]

由表1可知,实施例3-4制备的陶瓷封装基座的电极的导通电阻较小,并且对比例的陶瓷生片叠层压合用胶水对导电层的电镀性能和导通性能有较大影响,同时也说明对比例3在通过温等静压工艺实现粘结陶瓷生片时也会对导电层的电镀性能和导通性能有较大影响。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。