1.本发明涉及皮革制造技术领域,具体而言,涉及一种表面具有微纳双尺度结构的压花辊及其制备方法和应用。

背景技术:

2.当代制造业中,采用人造革做箱包、服装、鞋、车辆和家具的装饰已经日益得到市场的肯定,应用范围广,数量大,品种多。人造革外观质感、物理特性和人们穿着的舒适性都是影响人造革发展的重要因素。具有真实毛皮的柔顺感和皮肤般的脂滑触感是人造革制备的发展目标,越是接近皮肤般的弹性和脂滑触感的人造革越高档。

3.人造革制备的关键部件压花辊是赋予人造革这种表面质感的重要部件之一,在相同原材料的制备条件下,压花辊表面结构品质的优劣是人造革表面质感是影响最终产品质量及商品附加值高低的关键因素。

4.目前,表面具有微纳双尺度结构的压花辊在人造革表面亲肤质感的制备中发挥着重要作用。在压花辊表面制备微纳双尺度结构的传统方法主要包括传统的腐蚀雕刻和激光雕刻等方法。但激光雕刻制造效率低,辊面制备尺寸受限,设备成本高,设备、维护、制造成本高;腐蚀雕刻,雕刻深度浅,要实现压花辊表面具有微纳双尺度结构调控非常困难,无法形成稳定的微纳尺度立体结构,使用寿命短,产品品质低,质量不稳定,且对环境有污染。

5.鉴于此,特提出本发明。

技术实现要素:

6.本发明的目的在于提供一种表面具有微纳双尺度结构的压花辊及其制备方法和应用。

7.本发明是这样实现的:

8.第一方面,本发明提供一种表面具有微纳双尺度结构的压花辊的制备方法,包括将具有微纳双尺度结构的粉末通过超音速碰撞沉积转移至压花辊辊坯的表面形成微纳结构涂层,其中,压花辊的辊坯为铝合金材质。

9.第二方面,本发明还提供了一种由上述实施方式任一种的制备方法制得的表面具有微纳双尺度结构的压花辊,包括压花辊辊坯和其表面形成的微纳结构涂层。

10.第三方面,本发明还提供了一种由上述实施方式任一种的压花辊在皮革制备领域的应用,包括将表面具有微纳双尺度结构的压花辊进行预热,并调节工艺压力,将皮革压覆于压花辊表面,用于在皮革表面形成具有亲肤质感的凹凸纹理。

11.本发明具有以下有益效果:

12.本发明提供了一种表面具有微纳双尺度结构的压花辊及其制备方法和应用,通过采用超音速碰撞沉积技术,使得具有微纳双尺度结构的粉末具有较高的喷射速度,同时,由于铝合金辊坯的硬度较低,高速喷射的粉末能够直接插入辊坯表面,形成具有微纳二维结构的涂层,提升了皮革的压花均匀性和触摸质感。相对于激光雕刻,本发明提供的方法对辊

面的尺寸不受限制,制备方法简单;相对于腐蚀雕刻,本发明制备的微纳结构涂层的微米、纳米尺度可控,结构立体,使得皮革的质感大幅提升,为压花辊表面制备微纳双尺度结构提供了一种新方案。

附图说明

13.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

14.图1为本发明提供的超音速碰撞沉积原理示意图;

15.图2为本发明提供的具有微纳双尺度结构的粉末插入辊坯表面的示意图;

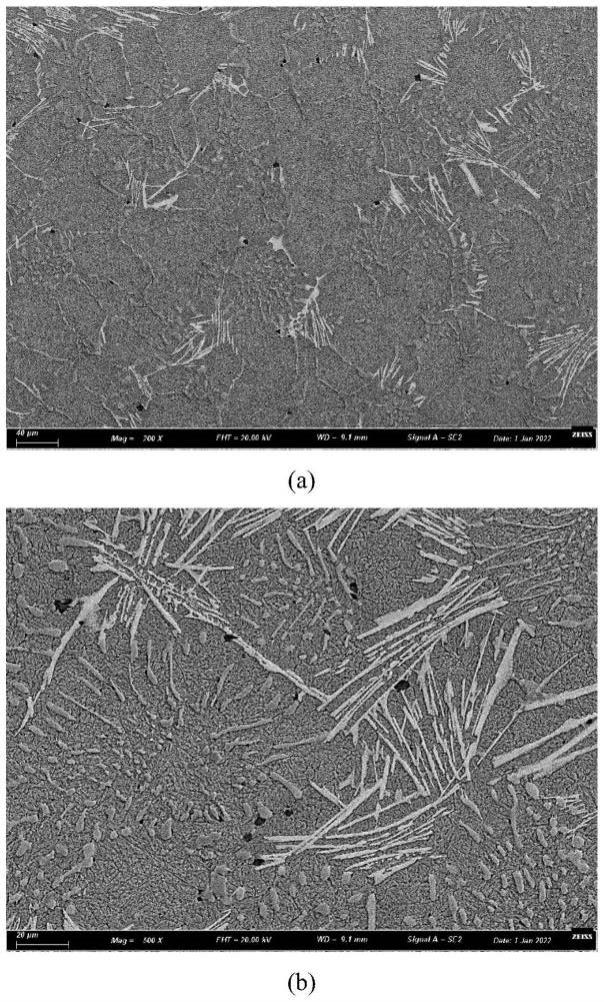

16.图3为本发明实施例1提供的具有微纳双尺度结构的粉末的扫描电镜图;

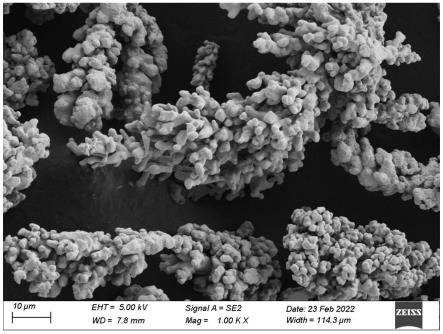

17.图4为本发明实施例1提供的微纳结构涂层的扫描电镜图。

具体实施方式

18.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

19.目前压花辊表面制备微纳双尺度结构的传统方法主要包括传统的腐蚀雕刻和激光雕刻等方法。但激光雕刻制造效率低,辊面制备尺寸受限,纳米尺度雕刻激光雕刻机完全依赖进口,设备、维护、制造成本高;腐蚀雕刻,雕刻深度浅,要实现压花辊表面具有微纳双尺度结构调控非常困难,无法形成稳定的微纳尺度立体结构,使用寿命短,产品品质低,质量不稳定,且对环境有污染。

20.第一方面,本发明提供一种表面具有微纳双尺度结构的压花辊的制备方法,包括将具有微纳双尺度结构的粉末通过超音速碰撞沉积转移至压花辊辊坯的表面形成微纳结构涂层,其中,压花辊的辊坯为铝合金材质。

21.具有微纳双尺度结构的粉末在微观下观测是一种表面具有多个树形分支的立体粉末,由于其具有的特殊形态,当其附着于基体表面后,能够使基体表面形成凹凸不平的微纳结构涂层,该涂层对皮革的纹理形成和触摸质感均有较大的提升。

22.本发明采用超音速碰撞沉积技术,将具有微纳双尺度结构的粉末直接栽种于辊坯表面,从而在压花辊表面形成具有微纳二维结构的涂层,提升了皮革的压花均匀性和触摸质感。相对于激光雕刻,本发明提供的方法对辊面的尺寸不受限制,制备方法简单;相对于腐蚀雕刻,本发明制备的微纳结构涂层的微米、纳米尺度可控,结构立体,使得皮革的质感大幅提升,为压花辊表面制备微纳双尺度结构提供了一种新方案。

23.在可选地实施方式中,为了赋予微纳结构涂层优良的综合性能,例如耐腐蚀,抗氧化性,耐热,耐低应力磨粒磨损等。具有微纳双尺度结构的粉末包括纯镍具有微纳二维结构的粉末或镍基具有微纳二维结构的粉末。

24.在可选地实施方式中,辊坯的材质包括2系、6系或7系铝合金中的任一种。

25.在可选地实施方式中,超音速碰撞沉积包括在拉法尔喷嘴中通入载气对具有微纳双尺度结构的粉末加速。

26.超音速碰撞沉积是通过高压气体流经拉法尔喷嘴时受喷嘴的约束形成超音速射流,该射流经拉法尔喷嘴加速将粉末喷涂至基体表面,形成涂层。

27.拉法尔喷嘴的内部压力差大,导致其出口流速大,气体和外界传热时间非常短,具有微纳双尺度结构的粉末从拉法尔喷嘴中喷出被赋予较大的流速,同时铝合金的辊坯的硬度较低,高速的粉末喷射到铝合金辊坯表面,粉末表面的其中一个树形分支插进铝合金辊坯中,从而将具有微纳双尺度结构的粉末固定在辊坯表面。

28.优选地,为了保护粉末形态不被破坏,同时赋予粉末较大的动能,载气为非加热高压氮气。

29.优选地,为了保证粉末表面的其中一个树形分支能够完整插进铝合金辊坯表面,保证树形分支的插入深度,防止其从表面脱落或歪斜,载气压力为3~10mpa,载气温度<50℃,具有微纳双尺度结构的粉末的平均粒度为50~120μm,粉末加速至300~1200m/s,粉末温度<50℃,喷涂距离为15~50mm,送粉量50-200g/min。

30.当载气压力低于上述范围时,粉末的喷出的速度较小,难以插入辊坯表面,当载气压力高于上述范围时,或载气温度高于上述范围时,或粉末速度高于上述范围时,粉末容易熔融变形,导致微纳结构涂层无法形成。

31.粉末加速后的速度小于上述范围会导致粉末无法较佳地插入辊坯表面,粉末加速后的速度大于上述范围会导致粉末插入过深,粉末表面形变增加,进一步导致微纳结构涂层无法形成。

32.喷涂距离小于上述范围,粉末的速度较大,容易导致粉末插入过深,粉末表面形变增加,进一步导致微纳结构涂层无法形成,喷涂距离大于上述范围,粉末的速度变小,难以插入辊坯表面形成微纳结构涂层。

33.本发明使用超音速碰撞沉积制备表面具有微纳双尺度结构的压花辊原理如下:

34.如图1所示,将辊坯置于转台上,预留出待形成涂层的区域,并对辊坯表面的其他区域用胶带和工装进行保护,固定在转台上夹紧无松动,转台转动时,辊坯可匀速转动。

35.利用带有拉法尔喷嘴的超音速喷枪对辊坯表面进行喷涂,超音速喷枪远离拉法尔喷嘴的一端连接有加速气源单元和送粉系统,非加热高压氮气通过加速气源单元进入超音速喷枪,利用高压气流的带来的大量动能,具有微纳双尺度结构的粉末通过送粉系统进入超音速喷枪,由于拉法尔喷嘴的内部压力差大,膨胀后的流体经过拉法尔喷嘴时受喷嘴的约束被赋予较大的流速,实现粉末加速,如图2所示,具有微纳双尺度结构的粉末保持该速度将其表面的一个树形分支插进铝合金辊坯中,完成粉末的小变形沉积,从而将具有微纳双尺度结构的粉末固定在辊坯表面。

36.在可选地实施方式中,为了保证辊坯的表面光滑度,降低辊坯表面的残余应力,保证具有粉末表面的树形分支能够插入辊坯,压花辊辊坯在进行超音速碰撞沉积前还包括对辊坯进行降低粗糙度的预处理。

37.优选地,预处理后的辊坯表面的粗糙度<1μm,发明人发现,将粗糙度降低至上述范围,能够完整、均匀地将具有微纳双尺度结构的粉末喷涂于辊坯表面。

38.优选地,预处理包括对辊坯表面依次进行打磨和抛光。

39.优选地,打磨包括使用80~2000目的砂纸依次打磨辊坯的表面,可以理解的是,为了保证每次打磨都能去除上一次打磨的痕迹,每一次打磨的砂纸目数需大于上一次打磨的砂纸目数。

40.砂纸的目数可以选择80目、120目、150目、180目、220目、240目、280目、320目、360目、400目、500目、600目、800目、1000目、1200目、1500目、2000目。

41.优选地,抛光包括使用抛光布抛光辊坯表面。

42.在可选地实施方式中,为了去除预处理过程中辊坯表面残留的碎屑,保证处理后的辊坯表面无杂质,还需将预处理后的辊坯进行清洗和干燥。

43.优选地,清洗使用丙酮清洗,干燥是利用压缩气体将辊坯表面吹干。

44.第二方面,本发明还提供了一种由上述实施方式任一种的制备方法制得的表面具有微纳双尺度结构的压花辊,包括压花辊辊坯和其表面形成的微纳结构涂层。

45.在可选地实施方式中,微纳结构涂层的厚度为50~150μm,涂层与辊坯的结合强度>15mpa。

46.优选地,具有微纳双尺度结构的粉末在压花辊辊坯表面的颗粒纵向变形压缩量<10%,直接嵌入深度>2μm。

47.微纳结构涂层的厚度小于上述范围,导致粉末插入辊坯表面深度较小,涂层与辊坯的结合强度降低,微纳结构涂层难以保持长时间的使用;微纳涂层结构的厚度大于上述范围,粉末插入辊坯的表面深度增加,粉末变形量增加,容易导致辊坯表面无法形成微纳结构涂层。

48.第三方面,本发明还提供了一种由上述实施方式任一种的压花辊在皮革制备领域的应用,包括将表面具有微纳双尺度结构的压花辊进行预热,并调节工艺压力,将皮革压覆于压花辊表面,用于在皮革表面形成具有亲肤质感的凹凸纹理。

49.在可选地实施方式中,压花辊的预热温度为80~320℃,工艺压力为0.3~3mpa。当工艺压力低于上述范围时,皮革与压花辊的接触强度低,压花辊表面的微纳结构涂层难以转移至皮革表面,然后从辊面剥离皮革影响皮革的品质;当工艺压力高于上述范围时,皮革与压花辊的接触强度增加,容易导致皮革表面的微纳结构过深,进一步影响皮革品质。

50.以下结合实施例对本发明的特征和性能作进一步的详细描述。

51.实施例1

52.本实施例提供了一种压花辊,辊坯为6061铝合金,具有微纳双尺度结构的粉末为纯镍粉末,该粉末结构如图3所示,其制备方法如下:

53.s1、辊坯预处理

54.使用80~2000目的砂纸依次打磨辊坯的表面,每一次打磨的砂纸目数需大于上一次打磨的砂纸目数,每次打磨需去除上一次打磨的痕迹。

55.打磨完成后使用抛光布对辊坯表面进行抛光,直至辊坯表面的粗糙度0.8μm,保证具有微纳双尺度结构的粉末能够完整、均匀地喷涂于辊坯表面。

56.使用丙酮清洗抛光后的辊坯,以去除预处理过程中辊坯表面残留的碎屑,再利用压缩气体对辊坯表面进行干燥,以出去丙酮清洗的残留,保证处理后的辊坯表面无杂质。

57.s2、超音速碰撞沉积

58.将s1步骤得到的辊坯置于转台上,预留出待形成涂层的区域,并对辊坯表面的其

他区域用胶带和工装进行保护,固定在转台上夹紧无松动,转台转动时,辊坯可匀速转动。

59.将具有微纳双尺度结构的粉末通过超音速碰撞沉积转移至压花辊辊坯的表面形成微纳结构涂层。

60.超音速碰撞沉积是在拉法尔喷嘴中通入载气,其中,载气为氮气,载气压力为5mpa,载气温度为25℃,喷涂距离为30mm,送粉量50g/min。使用上述载气对具有微纳双尺度结构的粉末进行加速,加速至750m/s喷出,其中,具有微纳双尺度结构的粉末的平均粒度为60μm,粉末温度25℃。具有微纳双尺度结构的粉末经拉法尔喷嘴加速后高速喷出,粉末表面的一个树形分支插进铝合金辊坯中,从而将具有微纳双尺度结构的粉末固定在辊坯表面形成微纳结构涂层,如图4所示。

61.经测试,微纳结构涂层的厚度为50μm,涂层与辊坯的结合强度>15mpa,具有微纳双尺度结构的粉末在压花辊辊坯表面的颗粒纵向变形压缩量<10%,直接嵌入深度>2μm。

62.试验例1

63.将实施例1制备得到的压花辊用于皮革制造,具体方法如下:

64.将实施例1制备得到的压花辊进行预热,预热温度为80℃,并调节工艺压力至0.3mpa,将皮革压覆于压花辊表面,使皮革表面与压花辊表面充分接触,将辊面的微纳结构涂层转移至皮革表面,然后从辊面剥离皮革,最终形成具有亲肤质感的凹凸纹理。

65.对比例1

66.本对比例提供了一种压花辊,其制备方法与实施例大致相同,区别仅在于:辊坯未抛光,使用了常规的喷砂处理,表面粗糙度>5μm。

67.将对比例1制备得到的压花辊用试验例1的方法制造皮革,由于喷砂造成的表面不平整,对比例1的辊坯表面在沉积具有微纳双尺度结构的粉末时,角度偏大,部分粉末无法沉积,导致压花辊表面的微纳结构涂层出现空缺,制备得到的皮革纹理不均匀,品质较差。

68.对比例2

69.本对比例提供了一种压花辊,其制备方法与实施例大致相同,区别仅在于:将具有微纳双尺度结构的粉末替换为常规的球形粉末。

70.将对比例2制备得到的压花辊用试验例1的方法制造皮革,球形粉末在辊坯表面沉积后无法形成微纳双尺度结构,导致其制备得到的皮革不具有微纳结构纹理,品质较差。

71.对比例3

72.本对比例提供了一种压花辊,其制备方法与实施例大致相同,区别仅在于:压花辊辊坯采用常规的碳钢辊坯。

73.将对比例3制备得到的压花辊用试验例1的方法制造皮革,由于碳钢硬度过高,具有微纳双尺度结构的粉末通过高流速撞击至辊坯表面时,辊坯材料无法变形,粉末无法沉积,无法在辊坯表面形成微纳双尺度结构,导致其制备得到的皮革不具有微纳结构纹理,品质较差。

74.对比例4

75.本对比例提供了一种压花辊,其制备方法与实施例大致相同,区别仅在于:粉末速度加速到2000/s。

76.将对比例4制备得到的压花辊用试验例1的方法制造皮革,制造过程中粉末变形严重,涂层致密,涂层表面微纳结构基本消失,无法在辊坯表面形成微纳双尺度结构,导致其

制备得到的皮革不具有微纳结构纹理。

77.对比例5

78.本对比例提供了一种压花辊,其制备方法与实施例大致相同,区别仅在于:粉末温度600℃。

79.将对比例5制备得到的压花辊用试验例1的方法制造皮革,制造过程中粉末温度过高,软化严重,碰撞后变形严重,导致制备的涂层涂层表面无法形成微纳结构。

80.对比例6

81.本对比例提供了一种压花辊,其制备方法与实施例大致相同,区别仅在于:粉末温度600℃。

82.将对比例6制备得到的压花辊用试验例1的方法制造皮革,制造过程中粉末温度过高,软化严重,碰撞后极易变形,粉末微纳结构完全消失,导致制备的涂层涂层表面无法形成微纳结构。

83.对比例7

84.本对比例提供了一种压花辊,其制备方法与实施例大致相同,区别仅在于:喷涂距离为100mm。

85.将对比例7制备得到的压花辊用试验例1的方法制造皮革,喷涂距离过大,粉末速度在空气阻碍下降低,粉末插入基体<2微米,界面结合强度降低,<15mpa,部分区域甚至无法形成涂层,造成表面不均匀。且皮革表面转移中,涂层极易脱落,寿命过短,表面效果也不均匀。

86.本发明提供了一种表面具有微纳双尺度结构的压花辊及其制备方法和应用,其至少具有以下优点:

87.采用超音速碰撞沉积技术,将具有微纳双尺度结构的粉末直接栽种于辊坯表面,从而在压花辊表面形成具有微纳二维结构的涂层,提升了皮革的压花均匀性和触摸质感。相对于激光雕刻,本发明提供的方法对辊面的尺寸不受限制,制备方法简单;相对于腐蚀雕刻,本发明制备的微纳结构涂层的微米、纳米尺度可控,结构立体,使得皮革的质感大幅提升,为压花辊表面制备微纳双尺度结构提供了一种新方案。

88.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。