1.本发明涉及冶金技术领域,尤其涉及一种脱磷剂及其应用。

背景技术:

2.磷是钢水中典型的杂质元素,脱磷是炼钢工艺的基本操作之一。转炉炼钢过程中,磷负荷过高,一方面会带来冶炼周期长、渣量大、排放高、能耗高、铁损大等系列问题;另一方面,由于转炉炼钢无外来热源,从热量的角度也不允许入转炉的铁水[p]过高,通常要求铁水[p]《0.15%,这极大限制了磷含量偏高(如我国特色的高磷铁矿)的铁矿资源的使用范围。

[0003]

传统铁水预脱磷大多只以石灰和氧化铁皮(或氧气作为气体氧源)作为脱磷剂,此种条件下石灰溶解效率低、渣流动性差,脱磷动力学条件恶劣,因此预脱磷效率很低。

技术实现要素:

[0004]

本发明的目的在于提供一种脱磷剂及其制备方法和应用,本发明提供的脱磷剂石灰溶解效率高,成渣极快,流动性更好,磷容量高,脱磷率高。

[0005]

为了实现上述发明目的,本发明提供以下技术方案:

[0006]

本发明提供了一种脱磷剂,化学组成以金属氧化物计,包括cao、fe2o3、al2o3和na2o;所述fe2o3和cao的质量比为(1~8):1;所述cao和al2o3的质量比为(4~13):1;所述al2o3和na2o的质量比为(2~8):1。

[0007]

优选的,所述cao由含cao的材料或含caco3的材料提供。

[0008]

优选的,所述含cao的材料中cao的质量含量为65%以上;所述含caco3的材料中caco3的质量含量为65%以上。

[0009]

优选的,所述fe2o3由含fe2o3的材料或含feal2o4的材料提供。

[0010]

优选的,所述含fe2o3的材料中fe2o3的质量含量为70%以上;所述含feal2o4的材料中feal2o4的质量含量为40%以上。

[0011]

优选的,所述al2o3由含al2o3的材料或含feal2o4的材料提供。

[0012]

优选的,所述含al2o3的材料中al2o3的质量含量在65%以上。

[0013]

优选的,所述na2o由含na2o的材料、含na2co3的材料或含na2sio3的材料提供。

[0014]

优选的,所述含na2o的材料中na2o的质量含量为80%以上;所述含na2co3的材料中na2co3的质量含量为80%以上;所述含na2sio3的材料中na2sio3的质量含量为80%以上。

[0015]

本发明提供了上述方案所述脱磷剂对含铁料在炼钢流程脱磷中的应用,所述含铁料的磷含量≤0.25wt%。

[0016]

本发明提供了一种脱磷剂,化学组成以金属氧化物计,包括cao、fe2o3、al2o3和na2o;所述fe2o3和cao的质量比为(1~8):1;所述cao和al2o3的质量比为(4~13):1;所述al2o3和na2o的质量比为(2~8):1。

[0017]

本发明脱磷剂中含有适量al2o3、na2o,降低了传统cao、fe2o3渣系的熔点,改善了熔

渣的流动性。同时,提升了石灰的溶解度,使得渣系磷酸钙固溶体含量增加,提升了磷容量。因此,本发明的脱磷剂渣系熔点更低,成渣极快,流动性更好,磷容量高,脱磷效率高,极具市场前景与应用价值。

[0018]

本发明的脱磷剂能够在铁水储存及运输至转炉工序的短时间内实现70%以上的脱磷率。采用本发明的脱磷剂进行铁水预脱磷后,70%以上的脱磷在铁水进转炉前完成,一方面能够有效拓展铁矿资源可利用范围,显著提升磷含量偏高的劣质铁矿石资源在高炉中的应用比例,另一方面转炉炼钢过程冶炼效率有效提升,渣量等排放显著降低,经济效益及环境效益巨大。

附图说明

[0019]

图1为本发明提供的高效脱磷剂制备方法流程图。

具体实施方式

[0020]

本发明提供了一种脱磷剂,化学组成以金属氧化物计,包括cao、fe2o3、al2o3和na2o;所述fe2o3和cao的质量比为(1~8):1;所述cao和al2o3的质量比为(4~13):1;所述al2o3和na2o的质量比为(2~8):1。

[0021]

在本发明中,所述fe2o3和cao的质量比优选为(2~7):1,进一步优选为(3~6):1;所述cao和al2o3的质量比优选为(6~11):1,更优选为(8~10):1;所述al2o3和na2o的质量比优选为(3~7):1,更优选为(4~6):1。

[0022]

在本发明中,所述cao优选由含cao的材料或含caco3的材料提供,所述含cao的材料中cao的质量含量优选为65%以上;所述含caco3的材料中caco3的质量含量优选为65%以上。本发明对含cao或caco3的材料没有特殊要求,本领域熟知的满足上述含量要求的含cao或caco3的材料均可,具体的,如生石灰或石灰石。

[0023]

在本发明中,所述fe2o3优选由含fe2o3的材料或含feal2o4的材料提供;所述含fe2o3的材料中fe2o3的质量含量优选为70%以上;所述含feal2o4的材料中feal2o4的质量含量优选为40%以上。本发明对含fe2o3或feal2o4的材料没有特殊要求,本领域熟知的满足上述含量要求的含fe2o3或feal2o4的材料均可,具体的,如轧钢铁皮、铁矿粉和尾矿中的一种或多种。

[0024]

在本发明中,所述al2o3优选由含al2o3或含feal2o4的材料提供,所述含al2o3的材料中al2o3的质量含量优选在65%以上;所述含feal2o4的材料中feal2o4的质量含量优选为40%以上。本发明对所述含al2o3的材料或含feal2o4的材料没有特殊要求,本领域熟知的满足上述含量要求的含al2o3或feal2o4的材料均可,具体的,如铝矾土、高铝尾矿。

[0025]

在本发明中,所述na2o优选由含na2o的材料、含na2co3的材料或含na2sio3的材料提供,所述含na2o的材料中na2o的质量含量为80%以上;所述含na2co3的材料中na2co3的质量含量为80%以上;所述含na2sio3的材料中na2sio3的质量含量为80%以上。本发明对含na2o、na2co3或na2sio3的材料没有特殊要求,本领域熟知的满足上述含量要求的含na2o、na2co3或na2sio3的材料均可,具体的,如小苏打、苏打和硅酸钠中的一种或多种。在本发明中,所述硅酸钠为液体硅酸钠或固体硅酸钠。

[0026]

在本发明中,所述脱磷剂中p的质量含量优选<0.1%,s的质量含量优选<

0.05%,原料中p和s杂质的存在不利于脱磷。

[0027]

在本发明中,所述脱磷剂中还不可避免的含有其他金属氧化物,如mgo、tio2,所述其他金属氧化物的含量优选不超过2%。

[0028]

此外,本发明的脱磷剂还不可避免的含有二氧化硅,二氧化硅在渣成分中会起到调节碱度,降低熔点的作用,本发明对二氧化硅的含量不做特殊限制。

[0029]

本发明脱磷剂中cao、fe2o3、al2o3和na2o的总含量优选在92%以上。

[0030]

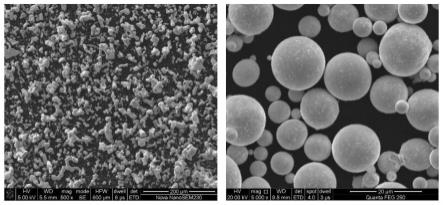

本发明对所述脱磷剂的制备方法没有特殊要求,直接按照脱磷剂中各金属氧化物的质量比将对应的原料进行配料,然后破碎混匀,制备成喷吹粉剂、球团或压块即可,具体的制备流程图如图1所示。

[0031]

当脱磷剂为喷吹粉剂时,所述喷吹粉剂的粒径优选为0.5mm~2mm;当脱磷剂为球团或压块时,所述球团或压块的粒径优选为10mm~20mm。

[0032]

在本发明中,如某种材料同时可提供fe2o3和al2o3,如含feal2o4的材料,则进行原料换算时,将feal2o4同时换算成fe2o3和al2o3。

[0033]

本发明提供了上述方案所述脱磷剂在铁水预脱磷中的应用。

[0034]

在本发明中,预脱磷前所述铁水中[p]含量≤0.25wt%,优选为0.15~0.25%,更优选为0.2~0.25%。本发明对所述铁水中[c]含量没有特殊要求,本领域熟知的高炉铁水均可。

[0035]

在本发明中,所述预脱磷优选在在铁水进转炉前完成,更优选在铁水储存或运输至转炉工序中进行,具体的如:将脱磷剂加入到铁水罐或鱼雷罐车内进行预脱磷。在本发明中,实施铁水预脱磷操作时,铁水罐或鱼雷罐车顶部可选择性配备除尘或吹氧装置,吹氧装置可以起搅拌作用,促进脱磷,吹氧过程中有粉尘逸出,配备除尘装置可以减少粉尘。在本发明中,所述脱磷剂的使用量优选为铁水质量的2~10wt%;所述预脱磷的温度优选为1350~1480℃,更优选为1380~1450℃;所述预脱磷的时间优选为6~12min,更优选为8~10min。在本发明中,所述脱磷剂的质量以折算后的金属氧化物的质量计。

[0036]

下面结合实施例对本发明提供的脱磷剂及其应用进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

[0037]

实施例1

[0038]

取原料生石灰、铝钒土、小苏打和轧钢铁皮,充分混匀磨细后,制备为粒径15mm的压块。其中脱磷剂中按质量比fe2o3:cao为4.1:1、质量比cao:al2o3为8.5:1、质量比al2o3:na2o为5.1:1。

[0039]

表1实施例1各原料主要成分(wt%)

[0040][0041][0042]

取初始[c]含量为4.3wt%,[p]含量为0.23wt%的生铁块2.20kg进行脱磷试验,控

制温度1410℃,向炉内分别加入脱磷剂150g,进行脱磷10min,得到[p]0.060wt%、[c]3.2wt%的铁水。脱磷率为73.9%。

[0043]

实施例2

[0044]

取原料石灰石、铝钒土、小苏打和含铁尾矿,充分混匀磨细后,制备为粒径1mm的粉剂。其中脱磷剂中按照质量比fe2o3:cao为2.3:1、质量比cao:al2o3为8.4:1、质量比al2o3:na2o为4.3:1。

[0045]

表2实施例2各原料主要成分(wt%)

[0046][0047]

取初始[c]含量为4.5wt%,[p]含量为0.24wt%的生铁块2.15kg进行预脱磷试验,控制温度1410℃,向炉内分别加入脱磷剂148g,进行脱磷10min,得到[p]0.064wt%、[c]4.0wt%的铁水。脱磷率为73.3%。

[0048]

实施例3

[0049]

取原料生石灰、铝钒土、小苏打和含铁尾矿,成分如上表1和表2中所示,充分混匀磨细后,制备为粒径20mm的压块。其中脱磷剂中按照质量比fe2o3:cao为4.2:1、质量比cao:al2o3为9.8:1、质量比al2o3:na2o为4.8:1。

[0050]

取初始[c]含量为4.5wt%,[p]含量为0.24wt%的生铁块2.3kg进行预脱磷试验,控制温度1410℃,向炉内分别加入脱磷剂159g,进行脱磷10min,得到[p]0.066wt%、[c]3.6wt%的铁水。脱磷率为72.5%。

[0051]

对比例1

[0052]

与实施例1的铁水条件基本相同,初始[c]含量为4.4wt%,[p]含量为0.23wt%的生铁块2.10kg,进行预脱磷试验,控制温度1410℃,向炉内分别加入脱磷剂150g,进行脱磷10min,不同之处在于,脱磷剂仅为石灰和轧钢铁皮,即cao:fe2o3=5.6。脱磷渣组成以质量百分比计为:(feo%)=29.8,二元碱度(cao/sio2)r=3.93。脱磷后铁水成分为:[p]0.123wt%、[c]2.6wt%。脱磷率为46.5%。

[0053]

由以上实施例和对比例可知,本发明提供的脱磷剂相比传统脱磷剂,具有更高的脱磷率。

[0054]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。