一种球形钽粉及其制备和在3d打印中的应用

技术领域

1.本发明属于金属粉末制备领域,具体涉及一种球形钽粉的制备领域。

背景技术:

2.金属钽具备良好的生物相容性,并在生物医用领域得到了越来越广泛的应用,但作为生物医用材料,传统的金属材料仍在金属植入体一骨界面结合问题以及应力遮挡问题。金属假体一骨界面结合问题在人工关节置换中尤为凸显。生物型人工关节植入早期,其稳定性依靠假体与自体骨之间的紧密压配获得,而远期稳定性则主要依靠假体一骨界面之间的骨整合。患者的年龄、骨床的状态、假体压配的稳定程度、周围的应力状态等均会影响假体一骨界面的愈合情况,但假体本身的材质及表面处理情况更为关键。为提高手术的有效性,我国的植入假体,尤其是髋臼杯会采用多孔设计,生物相容性有所提升,但传统的髋臼杯在加工时加工效率不高,从而导致生产成本上升。由于钽(2996℃)自身极高的溶点温度和易于氧化的特性,使得很多常规方法不适用于制备多孔钽合金,而粉末床激光熔融技术在制备结构复杂的难熔金属多孔材料上有独到的优势。

3.激光3d打印技术在制备金属零部件时因其具有多种技术优势,如可获得完全冶金结合且致密的零部件,成型材料泛、成型精度高、无需后处理等,在最近几年受到越来越多的重视,得到各国学者的深入研究。然而由于该种技术仍然存在一些技术瓶颈未得到解决,因此该技术在航空航天、汽车、医疗、国防等领域的应用受到一定程度的限制。这些瓶颈包括在零件制备过程中由于快速熔化与凝固导致的应力变形及裂、气孔的形成、表面精度、柱状晶结构及力学性能的各项异性等。金属粉末材料是目前最常用的金属增材制造耗材之一,作为金属增材制造产业环节中最重要的部分,对其粉末材料性能的要求也越来越高。目前国内增材制造技术所用金属粉末大部分是从国外进口的,昂贵的金属粉末材料进一步增加了增材制造业的成本。金属粉末制备技术的落后,国外进口金属粉末价格昂贵,成为制约增材制造技术大跨步的一大关键因素。球形粉末具有良好的流动性和高的振实密度在众多领域得到越来越广泛的应用。目前,球形粉末制备主要采用惰性气体雾化法(tga)、旋转电极法(rep)、旋转圆盘电子束熔化(ebrd)、旋转电极等离子体熔化(prep)、旋转电极电子束熔化(ebrep)等方法,采用这些方法都存在一些缺点:含氧量偏高,准球形且易发生粉末颗粒粘连,粉末粒度偏大,粒径分布宽。而氧含量偏高一方面会导致零件在成型过程中产生空隙和开裂,另一方面会影响构件的力学性能和植入人体后的生物相容性。如何解决上述问题,找到一种低成本制备出各种高性能、高质量球形粉末的方法对于先进材料的发展具有重要意义。射频等离子体球化技术制得的粉末因其具有很高的球形度、球化率得到业内人士的高度认可,是制备高性能、高质量球形粉末最佳选择。等离子体具有很高的温度、能量密度,无电极污染、加热速度快等特点,该技术可制备球形度高、成分均匀、粉体性能优异的球形金属粉末。

4.ta粉具有较高的熔点,针对ta粉的等离子球化工艺在球化率、粒径均匀性以及强度方面还有待提高。

技术实现要素:

5.为解决现有球形ta粉制备工艺还存在球化率、粒径均匀性不理想、强度较低、含氧量较高等方面的不足,本发明第一目的在于提供一种球形钽粉的制备方法,旨在改善球形ta粉的球化率、粒径均匀性以及强度。

6.本发明第二目的在于,提供所述制备方法制得的球形钽粉。

7.本发明第三目的在于,提供所制得的球形钽粉在3d打印方面的应用。

8.一种球形钽粉的制备方法,将钽粉在包含保护气和辅助气的混合气中进行等离子体球化处理,所述的辅助气为c1~c4的烃类化合物。

9.本发明创新地在含有c1~c4的烃类化合物的辅助气下进行等离子球化处理,能够意外地改善制得的颗粒的球化率、粒径分布;此外,还利于原位弥散强化,使其更利于3d打印方面的应用需求。

10.本发明中,原料钽粉为待处理的不规则形貌的钽粉,其可以基于现有的方法制备,例如,可以通过纳还原法制备。所述的原始钽颗粒的粒径没有特别要求,例如可以是小于或等于300μm(~300μm)的任意粒度;另外,其氧含量也没有特别要求,例如可以小于或等于1500ppm。

11.本发明中,烃类化合物原位参与金属的等离子球化过程并进一步配合成分的联合控制是协同改善ta粉球化效果以及强度的关键。

12.本发明中,所述的烃类化合物采用低碳烃类化合物,例如为所述碳数的烷烃、烯烃、炔烃中的至少一种。所述的烷烃例如为甲烷、乙烷、丙烷、丁烷、异丁烷等中的至少一种。所述的烯烃例如为乙烯、丙烯、丁二烯中的至少一种。所述的炔烃例如为乙炔、丙炔、丁二炔中的至少一种。

13.研究发现,对烃类化合物的碳数以及c/h比例的联合控制,有助于进一步改善制得的颗粒的球形率以及强度等性能。

14.作为优选,所述的烃类化合物中,c/h的原子比为1:3~4;进一步优选地,所述的烃类化合物为甲烷。研究发现,采用优选的烃类化合物,能够进一步协同改善ta球形颗粒的球化率、粒径分布、强度。

15.作为优选,等离子体球化处理阶段,烃类化合物的进气口压力为2~8sccm(l/min),优选为2~5sccm,进一步优选为2~3sccm。

16.本发明中,所述的保护性气体为氮气、惰性气体中的至少一种。所述的惰性气体例如为ar。

17.作为优选,所述的保护气的载气流量为2~8sccm;优选为2~5sccm,进一步优选为2~3sccm。

18.本发明中,可基于现有的等离子体球化设备以及条件下将所述的ta粉在所述的烃类化合物的载气中原位球化。

19.作为优选,钽粉的喂料速度为4g/min~20g/min;优选为6g/min至12g/min。

20.例如,本发明中,处理过程例如为:将微米级金属粉末颗粒载气气流通过加料枪喷入到等离子体炬后,在辐射、对流、传导和化学四种传热机制作用下,被迅速加热而融化。熔融的颗粒在表面张力的作用下形成球形度很高的液滴,并在极高的温度梯度下迅速凝固,形成微米级的球形颗粒,且处理过程中的载气ar气,辅助气体有甲烷、乙炔等。

21.等离子体粉体球化过程的控制参数主要包括:最终反应器内气压、栅极电流、板电压、板电流、喂料速度、氩气进气口气压、氢气(甲烷、乙炔)进气口压力。

22.优选地,等离子球化法工艺中反应器内气压为14.0psia至15.0psia。

23.优选地,等离子球化法工艺所设定的栅极电流为0.43a至0.46a。

24.优选地,等离子球化法工艺所设定的板电压为7.5kv至8.4kv。

25.优选地,等离子球化法工艺所设定的板电流为3.8a至4.5a。

26.优选地,等离子球化法工艺所设定的喂料速度为6g/min至12g/min。

27.优选地,等离子球化法工艺所设定的氩气鞘气流压力为80l/min至100l/min。

28.优选地,等离子球化法工艺所设定的氩气中央气流气压为20l/min至30l/min。

29.优选地,等离子球化法工艺所设定的氩气载气进气口压力为2l/min至5l/min。

30.优选地,等离子球化法工艺所设定的甲烷进气口压力为2l/min至5l/min。

31.优选地,等离子球化法工艺所设定的乙炔进气口压力为2l/min至5l/min。

32.本发明还提供了所述的制备方法制得的球形钽粉,为原位弥散强化的球形钽颗粒。

33.所述的球形钽颗粒的粒径小于或等于100μm;ta的含量为95~99%。

34.本发明还提供了一种所述方法制得的球形钽粉的应用,将其用作3d打印的粉料。

35.本发明有益效果:

36.本发明创新地将钽粉在含有烃类化合物的载气体系下原位进行等离子体球化处理,并进一步结合烃类化合物结构、含量等参数的联合控制,能够实现协同,能够有效改善球形钽粉的球化率、粒径均匀性、强度。研究发现,本发明制备方法制得的球形钽粉具有形貌规则、球化率高、球形度高、告知密度高、性能优良等特点,特别适用于3d打印的应用需求。

附图说明

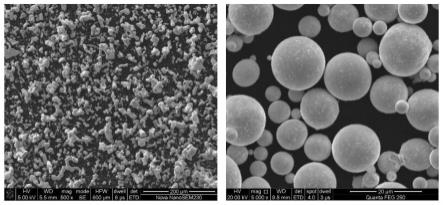

37.图1为实施例1等离子体球化前后的sem图;

38.图2为实施例2等离子体球化前后的sem图;

39.图3为对比例1等离子体球化前后的sem图;

40.图4为对比例2等离子体球化前后的sem图;

41.图5为原始粉末、实施例1和对比例1等离子体球化前后的粉末粒径分布图;

具体实施方式

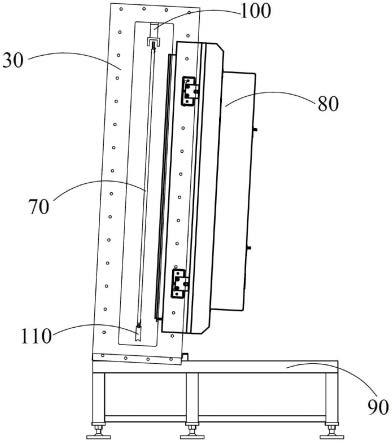

42.等离子体球化系统:泰克纳的15千瓦感应等离子系统(tek15);

43.原始钽粉是纳还原法制备的不规则ta粉,~270μm;

44.实施例1

45.一种球形钽粉的制备方法,该方法以纳还原法制备的微米级不规则钽粉为原料,在2l/min(2sccm)的甲烷辅助气下进行等离子球化处理,将不规则钽粉制备成球形钽粉。

46.控制射频等离子体球化系统的主要参数包括如下:

47.等离子球化法工艺中反应器内气压为14.7psia

48.等离子球化法工艺所设定的栅极电流为0.45a

49.等离子球化法工艺所设定的板电压为8.0kv

50.等离子球化法工艺所设定的板电流为4.0a

51.等离子球化法工艺所设定的喂料速度为8g/min

52.等离子球化法工艺所设定的氩气鞘气流压力为90l/min

53.等离子球化法工艺所设定的氩气中央气流气压为25l/min

54.等离子球化法工艺所设定的氩气载气进气口压力为2l/min

55.等离子球化法工艺所设定的甲烷进气口压力为2l/min

56.球化后的球形钽粉的球化率不低于98%,氧含量不超过500ppm,球形钽颗粒的粒径为~53μm。特别适用于选区激光成型的粉末粒径范围。

57.实施例2

58.一种球形钽粉的制备方法,该方法以纳还原法制备的微米级不规则钽粉(同实施例1)为原料,在2l/min乙炔的辅助气下进行等离子球化处理,将不规则钽粉制备成球形钽粉。

59.控制射频等离子体球化系统的主要参数包括如下:

60.等离子球化法工艺中反应器内气压为14.7psia

61.等离子球化法工艺所设定的栅极电流为0.45a

62.等离子球化法工艺所设定的板电压为8.0kv

63.等离子球化法工艺所设定的板电流为4.0a

64.等离子球化法工艺所设定的喂料速度为8g/min

65.等离子球化法工艺所设定的氩气鞘气流压力为90l/min

66.等离子球化法工艺所设定的氩气中央气流气压为25l/min

67.等离子球化法工艺所设定的氩气载气进气口压力为2l/min

68.等离子球化法工艺所设定的乙炔进气口压力为2l/min

69.球化后的球形钽粉的球化率不低于95%,氧含量不超过600ppm,球形钽颗粒的粒径为~80μm。适用于选区激光成型的粉末粒径范围。

70.对比例1

71.和实施例1相比,区别仅在于,未采用甲烷辅助气进行辅助等离子球化。其他参数同实施例1。

72.控制射频等离子体球化系统的主要参数包括如下:

73.等离子球化法工艺中反应器内气压为14.7psia

74.等离子球化法工艺所设定的栅极电流为0.45a

75.等离子球化法工艺所设定的板电压为8.0kv

76.等离子球化法工艺所设定的板电流为4.0a

77.等离子球化法工艺所设定的喂料速度为8g/min

78.等离子球化法工艺所设定的氩气鞘气流压力为90l/min

79.等离子球化法工艺所设定的氩气中央气流气压为25l/min

80.等离子球化法工艺所设定的氩气载气进气口压力为2l/min

81.球化后的球形钽粉的球化率低于85%,氧含量不低于900ppm,球形钽颗粒的粒径为~100μm。球化率较低,且粒径分布较宽。

82.对比例2

83.和实施例1相比,区别仅在于,采用2l/min氢气辅助气进行辅助等离子球化。其他参数同实施例1。

84.控制射频等离子体球化系统的主要参数包括如下:

85.等离子球化法工艺中反应器内气压为14.7psia

86.等离子球化法工艺所设定的栅极电流为0.45a

87.等离子球化法工艺所设定的板电压为8.0kv

88.等离子球化法工艺所设定的板电流为4.0a

89.等离子球化法工艺所设定的喂料速度为8g/min

90.等离子球化法工艺所设定的氩气鞘气流压力为90l/min

91.等离子球化法工艺所设定的氩气中央气流气压为25l/min

92.等离子球化法工艺所设定的氩气载气进气口压力为2l/min

93.等离子球化法工艺所设定的氢气进气口压力为2l/min

94.球化后的球形钽粉的球化率低于90%,氧含量不超过900ppm,球形钽颗粒的粒径为~120μm。球化率有待提高,且粒径分布期间较大。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。