1.本发明涉及金属压力加工技术领域,具体涉及一种热轧法生产单面异质复合钢板的方法。

背景技术:

2.异质复合钢板作为一种新型的复合材料,有着性价比高、节能、环保等多重优势,广泛应用于建筑、石油、化工、贮运、水利、水电等行业。目前的异质复合钢板使用最多的是不锈钢-碳钢单面复合钢板,当前大多采用爆炸复合法和轧制复合法来制备。爆炸复合法噪音大,对环境具有不良影响,且使用炸药作为原辅料又极具危险性。轧制复合法生产单面异质复合板,轧制成型控制一直是当前面临的重大难题。长期以来,采用常规热轧法生产单面异质复合钢板,由于其轧件上下材质不对称,基材与复材具有不同的延展性和变形抗力等,导致轧制过程中板形极易出现严重的上翘或下扣,使轧制不能顺利进行。因此采用常规的热轧法非对称轧制时,均需要在坯料加热、控轧控冷参数上做较大较多的调整修正,而调整的参数变量越多,产品成型及质量控制的难度就越大,给工业化批量生产带来诸多不利。

技术实现要素:

3.针对热轧法生产单面异质复合钢板时轧制参数需要做较大较多调整的技术问题,本发明提供一种热轧法生产单面异质复合钢板的方法,本发明大大降低了单面异质复合钢板的轧废率,同时有效提高了生产效率,是一种切实可行的生产方法。

4.本发明技术方案如下:

5.一种热轧法生产单面异质复合钢板的方法,包括如下步骤:

6.(1)采用上子坯和下子坯制备异质复合坯料,上子坯由四周环焊、真空封装的上基材和上复材组成;下子坯为下基材或由四周环焊、真空封装的下基材和下复材组成,下基材上表面(即与上子坯的组合结合面)设置有凹坑和与凹坑连通的排气凹槽,凹坑内设有叠轧隔离材料;按“上基材-上复材-下基材”或“上复材-上基材-下基材-下复材”的顺序对称组合对中,组坯各结合面四周采用真空电子束焊接环焊封装,下基材排气凹槽处不焊,形成排气口;制得的异质复合坯料在厚度方向上满足材质和厚度对称;

7.(2)对步骤(1)制得的异质复合坯料进行加热、轧制;

8.(3)轧制成材后,切除轧后钢板四周封焊粘结的部分,分离上、下子坯对应的上、下子板,获得单面异质复合钢板。

9.进一步的,在厚度方向上,异质复合坯料由上至下依次为上复材、上基材、下基材和下复材,或,

10.由上至下依次为上基材、上复材和下基材。

11.进一步的,上复材、上基材、下基材和下复材的原料厚度按照成品复合板的厚度和轧制压缩比计算。

12.进一步的,复材与基材结合前、上子坯与下子坯结合前,对结合面进行机械加工,

去除表面原始氧化层,保证结合面的清洁、干燥。

13.进一步的,复材与基材结合时,焊接条件如下:

14.焊机真空室的真空度达到≤1.0

×

10-2

pa,焊接熔深≥35mm,焊缝均匀、连续、密封;

15.上子坯与下子坯结合时,焊接条件如下:

16.焊机真空室的真空度达到≤1.0

×

10-2

pa,焊接熔深≥35mm,焊缝均匀、连续。

17.进一步的,凹坑的深度为1~3mm,凹坑边缘到下基材边缘的距离为40~60mm,排气凹槽的宽度为50~100mm。

18.进一步的,凹坑各处的深度均匀一致。

19.进一步的,叠轧隔离材料通过均匀涂刷或放置的方式设置在凹坑内,叠轧隔离材料的厚度不超过凹坑深度。

20.进一步的,轧制采用双机架轧制模式,粗轧机前2道次预成型排气轧制,压下量按10~12mm控制,后续的展宽和纵轧过程将轧机能力全部放开,按轧机模型自动控轧成型。

21.本发明的有益效果在于:

22.本发明制造获得的复合原料坯在厚度方向上的材质及其厚度上下对称,因此轧制时无需特殊控制,只需按照常规钢板控制要点轧制即可,最终获得的异质复合钢板复合质量优良,且非常便于生产的组织,具有较强的实用性。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

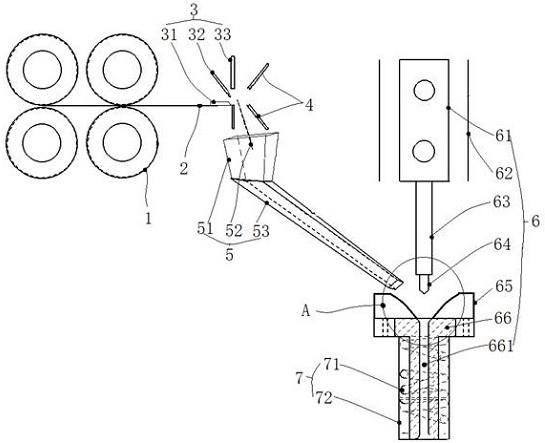

24.图1是本发明实施例1中下子坯的凹坑及排气凹槽加工示意图。

25.图2是本发明实施例1中异质复合坯料的结构示意图。

26.图3是本发明实施例2中异质复合坯料的结构示意图。

27.图中,1-上子坯,2-上复材,3-上基材,4-下子坯,5-下复材,6-下基材,7-凹坑,8-排气凹槽。

具体实施方式

28.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

29.实施例1

30.本实施例生产304 q235b不锈钢-碳钢复合钢板,具体生产步骤如下:

31.(1)如图1、2所示,采用两块q235b基材钢板(或钢坯)与两块304不锈钢复材钢板进行对称组坯、制坯,按照成品复合板厚度和轧制压缩比折算,选用q235b基板规格为110mm

×

1500mm

×

2900mm,不锈钢板规格为22mm

×

1500mm

×

2900mm。

32.a.各子坯中的基材、复材间采用真空电子束焊机对四周环焊、真空封装,焊接时焊

机真空室的真空度达到1.0

×

10-2

pa以下,焊后经探伤检测其焊接熔深约40~45mm,焊缝均匀、连续、密封,个别外部缺损部位采用手弧焊补焊。基材、复材间的结合面预先经过专用铣床机械加工铣削并打磨处理,基复材原始氧化层彻底去除,结合面清洁、干燥。

33.b.下子坯在组坯前,利用专用铣床在下基材表面加工出约1.5

±

0.3mm深的凹坑,凹坑边缘的平台宽度为50mm,凹坑的头尾侧预留100mm宽的缺口作为排气凹槽,以便于上、下子坯组坯环焊后形成排气口。凹坑四周平台加工平整、清洁,同时,上子坯下表面四周的对应位置也经打磨处理去除掉原始的氧化层,以便于后续上、下子坯之间的真空电子束组坯焊接。

34.c.在下子坯的凹坑内均匀涂刷约1mm厚的叠轧隔离材料,以实现上、下子坯的隔离,便于轧后钢板的分板。上、下子坯结合面四周采用电子束焊接封装,焊接时焊机真空室的真空度也达到1.0

×

10-2

pa以下,探伤测量焊接熔深约为40~45mm,焊缝均匀、连续,个别外部缺损部位利用手弧焊进行补焊处理,坯料头尾侧排气凹槽处不进行焊接,以便于复合坯料在后续的加热及轧制过程中,内部的隔离剂水分及残余气体能够顺利排出。

35.(2)制备获得的上下对称的不锈钢-碳钢异质复合坯料,测量其规格尺寸为260mm

×

1500mm

×

2900mm,厚度方向由上至下材质依次为不锈钢-碳钢-(隔离材料)-碳钢-不锈钢。复合坯料经加热炉加热后轧制,轧制采用双机架轧制模式,粗轧机前2道次预成型排气轧制,压下量分别为10mm和12mm,后续的展宽和纵轧过程将轧机能力放开,轧制压下量、压下率上限分别按35mm、35%设定,按轧机模型自动控轧成型。

36.(3)复合坯料经轧制成材后将四周封焊粘结的部分彻底切除(可探伤检测辅助),在叠轧隔离材料的作用下,上、下子坯对应的上、下子板分离获得两张304 q235b单面异质不锈钢-碳钢复合钢板,成品规格为2 10mm

×

2000mm

×

10000mm,覆层为2mm厚的304不锈钢。

37.实施例2

38.本实施例同时生产304 q235b不锈钢-碳钢复合钢板和q235b钢板,具体生产步骤如下:

39.(1)如图3所示,采用两块q235b基材钢板(或钢坯)与一块304不锈钢复材钢板进行对称组坯、制坯,按照成品复合板厚度和轧制压缩比折算,选用q235b基板规格为128mm

×

1500mm

×

3140mm,不锈钢板规格为16mm

×

1500mm

×

3140mm。

40.a.各子坯中的基材、复材间采用真空电子束焊机对四周环焊、真空封装,焊接时焊机真空室的真空度达到1.0

×

10-2

pa以下,焊后经探伤检测其焊接熔深约40~45mm,焊缝均匀、连续、密封,个别外部缺损部位采用手弧焊补焊。基材、复材间的结合面预先经过专用铣床机械加工铣削并打磨处理,基复材原始氧化层彻底去除,结合面清洁、干燥。

41.b.下子坯在组坯前,利用专用铣床在下基材表面加工出约2.0

±

0.3mm深的凹坑,凹坑边缘的平台宽度为50mm,凹坑的头尾侧预留100mm宽的缺口作为排气凹槽,以便于上、下子坯组坯环焊后形成排气口。凹坑四周平台加工平整、清洁,同时,上子坯下表面四周的对应位置也经打磨处理去除掉原始的氧化层,以便于后续上、下子坯之间的真空电子束组坯焊接。

42.c.在下子坯的凹坑内均匀涂刷约1mm厚的叠轧隔离材料,以实现上、下子坯的隔离,便于轧后钢板的分板。上、下子坯结合面四周采用电子束焊接封装,焊接时焊机真空室的真空度也达到1.0

×

10-2

pa以下,探伤测量焊接熔深约为40~45mm,焊缝均匀、连续,个别

外部缺损部位利用手弧焊进行补焊处理,坯料头尾侧排气凹槽处不进行焊接,以便于复合坯料在后续的加热及轧制过程中,内部的隔离剂水分及残余气体能够顺利排出。

43.(2)制备获得的上下对称的不锈钢-碳钢异质复合坯料,测量其规格尺寸为270mm

×

1500mm

×

3140mm,厚度方向由上至下材质依次为碳钢-不锈钢-(隔离材料)-碳钢。复合坯料经加热炉加热后轧制,轧制采用双机架轧制模式,粗轧机前2道次预成型排气轧制,压下量分别为10mm和12mm,后续的展宽和纵轧过程将轧机能力放开,轧制压下量、压下率上限分别按35mm、35%设定,按轧机模型自动控轧成型。

44.(3)复合坯料经轧制成材后将四周封焊粘结的部分彻底切除(可探伤检测辅助),在叠轧隔离材料的作用下,上、下子坯对应的上、下子板分离获得一张304 q235b单面异质不锈钢-碳钢复合钢板和一张q235b钢板,其中304 q235b单面异质不锈钢-碳钢复合钢板的成品规格为2 10mm

×

2000mm

×

8000mm,覆层为2mm厚的304不锈钢,q235b钢板的成品规格为16mm

×

2000mm

×

8000mm。

45.尽管通过参考附图并结合优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。