1.本发明轴承制造技术领域,具体涉及一种偏沟球轴承套圈成对冷辗成型模具及工艺。

背景技术:

2.深沟球轴承(deep groove ball bearings)结构简单,使用方便,运用最为广泛。深沟球轴承主要用于受径向载荷,也可承受一定的轴向载荷,当径向游隙较大时,具有角接触球轴承的性质。与同尺寸的其它类型轴承相比,深沟球轴承具有摩擦系数小,极限转速高,制造精度高,容易实现轴承密封等特点,是用户的首选轴承类型。

3.通常,深沟球轴承套圈滚道设计是对称的,轴承套圈坯件制造工艺主要有热锻制坯、钢管切断制坯、或者热锻后结合冷辗扩和钢管切断后结合冷辗扩制坯,通常采用冷辗扩的套圈寿命比较好。但是,用于汽车变速箱的深沟球轴承,受限于变速箱紧凑的结构,为了匹配变速箱的结构及综合性能,采用了偏沟设计。传统的用于变速箱的球轴承加工工艺通常是高速锻制坯、冷辗扩成型为主,这种工艺得到的套圈组织致密、金属流线较好,产品寿命可靠性好。但这种工艺通常用于对称沟道的产品,可以预成型滚道,但偏沟产品因为不对称,预成型滚道困难,这样就导致流线会差很多,会对寿命造成不利影响。

技术实现要素:

4.本发明的目的在于,针对现有技术的不足,提供一种滚道成型稳定、产品质量高的偏沟轴承套圈成对冷辗成型模具及工艺。

5.本发明采用的技术方案为:一种偏沟轴承套圈成对冷辗扩成型模具,包括辗扩轮和辗压芯轴,所述辗扩轮位于碾压芯轴的上方,辗扩轮的下部开设有用于固定锻件的型腔;在型腔下方的辗压芯轴上开设有位置对应的碾压槽,碾压槽内设两个用于滚道成型的环状凸起,两个环状凸起沿型腔的中心对称布置,两个环状凸起的最高点r部相互靠近,且均不在环状凸起的宽度中面上。

6.按上述方案,辗扩轮的型腔两侧挡边宽于锻件高度0.2~0.3mm。

7.按上述方案,两个环状凸起的r部紧邻布置,且都靠近碾压槽的中心。

8.本发明还提供了一种偏沟轴承套圈成对冷辗成型工艺,该工艺包括以下步骤:

9.步骤一、设计冷碾成型后连体锻件及其尺寸;

10.步骤二、根据冷辗成型后连体锻件,设计冷辗扩前连体锻件的尺寸;

11.步骤三、根据冷辗扩前连体锻件的尺寸推算连体锻件的下料质量;

12.步骤四、依次下料、成型、冲孔和退火,获得冷辗扩前连体锻件;

13.步骤五、利用权利要求1~3中任意一项所述的冷辗扩成型模具,对连体锻件进行冷辗扩处理;

14.步骤六、将冷碾扩后的连体锻件从中部切割,获得两个冷辗坯件。

15.按上述方案,在步骤一中,冷碾成型后连体锻件尺寸的具体设计方法为:根据偏沟

轴承套圈的成品图,在偏沟轴承套圈成品的轮廓外部增加余量,即可得到单个冷辗坯件的尺寸;再将两个冷辗坯件对称布置,同时两者的滚道中心靠近中心布局,得到连体锻件;连体锻件的尺寸、体积和质量可计算得到。

16.按上述方案,在步骤二中,冷辗扩前连体锻件尺寸的设计方法为:根据冷辗扩后连体锻件的尺寸计算体积,依据体积不变原理,确定辗扩比后,确定冷辗扩前连体锻件的内径尺寸,继而可得出冷辗扩前连体锻件的外径尺寸。

17.按上述方案,在步骤二中,辗扩比为1.2~1.5。

18.按上述方案,在步骤一中,两个冷碾坯件之间设连接段。

19.按上述方案,在步骤一中,连体锻件的外径余量1.0mm~1.2,内径余量为1.0~1.2mm,高度余量为1.2~1.5mm,滚道余量1.5~1.8mm。

20.本发明具有以下有益效果:

21.1、本发明根据偏沟轴承套圈的结构特点,创造性地设计成对冷辗工艺和相应的连体锻件冷碾模具,将辗扩芯轴可设计两个形状与套圈滚道沟适配的环状凸起,在冷辗的过程中连体锻件与辗扩轮挤压时受力对称,可保证冷辗成型的稳定及产品尺寸的稳定,实现滚道部位预成型,达到最佳节材及最佳流线的效果,满足成品轴承不断提高的寿命及可靠性要求。

22.2、冷碾芯轴的两个环状凸起的最高点r部靠近中心,保证连体锻件冷辗受力均匀,成型平稳。

23.3、两件成对冷辗,可顺利预成型滚道部位,优化金属流线,可保证成品长寿命及可靠性;相比单件成型,大幅节约材料,一次锻造两件,废料芯只有一个。

附图说明

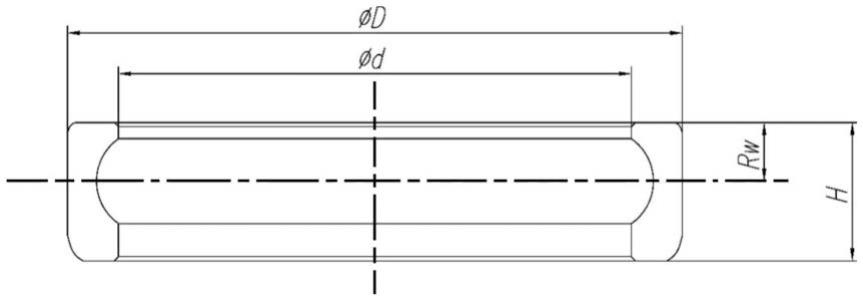

24.图1为偏沟轴承套圈的结构示意图。

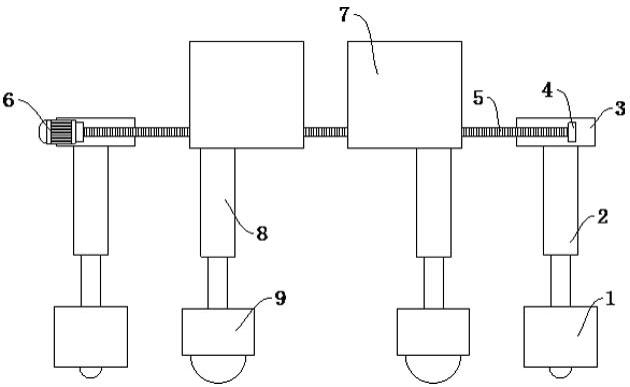

25.图2为本发明中冷辗成型模具的结构示意图。

26.图3为单个冷碾坯件的尺寸设计示意图。

27.图4为冷碾成型后连体锻件的尺寸设计示意图。

28.图5为下料、镦粗、成型、冲孔这四个阶段时连体锻件的示意图。

具体实施方式

29.为了更好地理解本发明,下面结合附图和具体实施例对本发明作进一步地描述。

30.如图1所示的一种偏沟轴承套圈,d为套圈的外径,d为套圈的内径,h为套圈的高度,rw为滚道中心线距离套圈顶面的距离,滚道中心不在套圈的横向中心线上,rw不等于h的二分之一。

31.考虑产品是偏沟形状,为了达到冷辗成型受力对称均匀及优化金属流线的目的,本发明将两个冷辗坯件连体布局得到连体锻件,如图4所示,且两个冷辗坯件的滚道沟位靠近中心,并设计对应的冷辗扩成型模具。

32.如图2所示的一种偏沟轴承套圈成对冷辗扩成型模具,包括辗扩轮1和辗压芯轴2,所述辗扩轮1位于碾压芯轴2的上方,辗扩轮1的下部开设有用于固定锻件的型腔4;在型腔4下方的辗压芯轴2上开设有位置对应的碾压槽,碾压槽内设两个用于滚道成型的环状凸起

3,两个环状凸起3沿型腔4的中心对称布置,两个环状凸起3的最高点r部相互靠近,且均不在环状凸起3的宽度中面上。

33.优选地,辗扩轮1的型腔4两侧挡边宽于锻件高度0.2~0.3mm;挡边也即型腔的侧壁。

34.本实施例中,所述型腔4、碾压槽及环状凸起3根据具体锻件进行设计;两个环状凸起3对称布置,两个环状凸起3的r部紧邻布置,且都靠近碾压槽的中心,这样冷辗受力均匀,成型平稳。

35.本实施例中,辗压轮1和碾压芯轴2的其他设计及功能均为现有技术,这里不再赘述。

36.一种偏沟轴承套圈成对冷辗成型工艺,该工艺包括以下步骤:

37.步骤一、设计冷碾成型后连体锻件及其尺寸。

38.根据偏沟轴承套圈的成品图,在偏沟轴承套圈成品的轮廓外部增加余量,即可得到单个冷辗坯件的尺寸;再将两个冷辗坯件对称布置,同时两者的滚道沟位(也即滚道中心)靠近中心布局;考虑后续切断刀具的宽度通常为2mm,为了顺利切断连体锻件,两个冷碾坯件之间设连接段,连接段金属宽度为3mm,最后得到连体锻件;连体锻件的尺寸、体积和质量可计算得到。

39.如图1所示为偏沟轴承套圈的成品图。单个冷辗坯件的尺寸如图4所示,单边外径余量取0.5mm,单边内径余量取0.6mm,单边高度余量取0.7mm,滚道单边余量1.8mm左右,如图3所示。

40.考虑产品是偏沟形状,为了达到冷辗成型受力对称均匀及优化金属流线的目的,将两个冷辗坯件连体布局得到连体锻件,且二者的滚道沟位靠近中心;同时考虑到方便切割,两个单个冷辗坯件之间设有3mm的连接段,最终得到的连体锻件的尺寸如图4所示(图4中的h为连体锻件的高度),连体锻件的外径余量1.0mm~1.2,内径余量为1.0~1.2mm,高度余量为1.2~1.5mm,滚道余量1.5~1.8mm。

41.步骤二、根据冷辗成型后连体锻件,设计冷辗扩前连体锻件的尺寸。

42.冷辗前后尺寸设计的前提是确定辗扩比,辗扩比是指辗扩后锻件的内径尺寸除以辗扩前锻件的内径尺寸,辗扩比通常取值为1.2~1.5。本实施例中,辗扩比取1.3。

43.由于冷辗扩后连体锻件的尺寸已经确定,可顺利算出体积;依据体积不变原理,确定辗扩比后,冷辗扩前连体锻件的内径尺寸d1可确定,继而可得出冷辗扩前连体锻件的外径尺寸d1;考虑锻件进入辗扩轮的便利性,冷辗扩前连体锻件的高度比冷辗扩后连体锻件低0.2mm左右即可;最后,基于常规技术考虑脱模斜度和过渡圆角,冷辗扩前连体锻件的尺寸设计完成。

44.步骤三、根据冷辗扩前连体锻件的尺寸推算连体锻件的下料质量和下料尺寸。根据冷辗扩前连体锻件的的尺寸得到下料质量,再依据长径比0.8~1.2选择棒料(如图5所示),随即得到下料尺寸。这一步骤的设计遵循体积不变及适应高速镦锻机的特点。

45.步骤四、依次下料、镦粗、成型、冲孔和退火,获得冷辗扩前连体锻件,如图5所示。

46.为了便于料饼进入凹模成型,根据锻造成型件最大外径尺寸减去1mm即可得到镦粗直径,再依据下料重根据公式得到镦粗厚度。依据冷辗扩前连体锻件的设计尺寸,按高速锻工艺增加料芯后可设计成型尺寸,冲孔按锻件尺寸设计即可,属简单高速锻工艺设计。冲

孔得到连体锻件的孔径尺寸d2,孔径尺寸d2略小于小内径尺寸d1即可,通常小0.5-0.6mm。退火属于轴承钢制品常规热处理,为了得到均匀的球化组织,降低硬度,比较简单,略。

47.步骤五、利用如上所述的冷辗扩成型模具,对连体锻件进行冷辗扩处理。将步骤四获得的冷辗扩前连体锻件放置在上述冷辗成型模具的辗扩轮2和辗压芯轴1之间辗扩成型,获得具有两个偏沟的连体锻件。

48.步骤六、将冷碾扩后的连体锻件从中部对称切割,获得两个冷辗坯件,也即偏沟轴承套圈成品件。

49.上述工艺中,步骤四为现有常规技术手段,这里不作赘述。锻造成型件设计的其他细节属于锻造中镦锻工艺范畴里的常规设计,结合不同的锻造设备,增加料芯连皮及锻造脱模角度和过渡圆角即可;辗扩轮设计的细节属于冷辗扩模具设计中的常规设计,型腔基本吻合冷辗件的外形即可。

50.本发明所述成型工艺适用于高速镦锻机,经实际生产验证,从棒料到锻件,一分钟可生产75-80件。

51.最后应说明的是,以上仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,但是凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。