1.本发明属于钢铁冶金生产领域,具体涉及一种铝镇静钢的生产方法。

背景技术:

2.钢水洁净度是影响钢品质的主要因素之一。钢中非金属夹杂物的存在,通常被认为是有害的。因此,冶炼过程中应采取各种技术措施尽可能的降低其含量,合理的调整夹杂物类型及尺寸等,使夹杂物对钢材性能的影响降低到最低限度。

3.钢中非金属夹杂物,尤其是硬脆相的d类和ds类氧化物夹杂,直接影响钢疲劳寿命的提高。大量研究表明,钢中d类和ds类夹杂物主要为cao-al2o3或cao-mgo-al2o3,这类夹杂物不易上浮去除。目前铝镇静钢在转炉出钢过程中就加入大量金属铝进行脱氧,为避免其脱氧产物al2o3影响钢水的浇铸性能,多数钢厂主要采用钙处理的方式对al2o3夹杂进行改制以达到良好浇铸性能的目的,最终钢水中大量的d类和ds类夹杂物的产生是不可避免的。

4.专利cn103642970a《一种低碳铝镇静钢的冶炼方法》,主要为出钢配合金、rh加碳脱氧,此种方法过量吹氧会增加铁耗,并且在转炉出钢过程中配加合金会降低合金收得率,该专利配合金及脱氧方式与本专利不同专利cn108330389a《一种免钙处理镇静洁净钢生产工艺》通过取消钙处理来提高钢水洁净度,与本专利提高钢水洁净度的方法不同。

5.专利cn101880747b《一种降低钢水全氧含量的洁净钢生产方法》通过向精炼钢水中投入混合粉剂,再通过底吹氩气来降低钢水中全氧含量,与本专利的原理不同。

6.专利cn102719593b《一种冶炼超低碳钢的方法》此专利采用钢水高温出钢,对钢水低p含量无保证能力,并且其主要用于生产超低碳钢,脱碳完成后钢水氧含量达到250ppm以上,加铝粒脱氧后无法保证较低的d类和ds类非金属夹杂物产生,与本专利脱氧前保证钢水全氧含量50ppm以下的方法不同。

7.专利cn101597666a《一种用于提高中厚板低碳铝镇静钢钢液洁净度的方法》通过增加精炼白渣保持时间,给予夹杂物充分时间上浮的方式来提高洁净度,此方法生产节奏长,成本高,与本专利的基本原理不同。

技术实现要素:

8.本发明解决的技术问题是减少钢中的非金属夹杂物。

9.本发明技术方案为:一种铝镇静钢的生产方法,包括如下步骤:(1)将铁水进行脱硫,使铁水中硫含量≤0.012wt%;(2)将铁水在转炉中进行冶炼,出钢碳含量比目标碳含量高0.04wt%~0.06wt%;(3)将钢液在rh炉进行真空处理,利用钢液中多余的碳进行脱氧,碳含量处于目标范围后向钢液中加入铝粒进行脱氧,脱氧完毕后向钢液中配加合金,使钢液中合金成分含量达到目标值,真空处理后对精炼渣进行脱氧改质。

10.进一步的,第二个步骤完成后,钢液在lf炉进行加热处理,然后再进行第三个步

骤。

11.进一步的,第二个步骤中,转炉出钢后,钢包中加入6-8kg/吨钢精炼合成渣。

12.进一步的,第三个步骤中,所述脱氧完毕,控制脱氧结束后钢中氧含量≤50ppm。

13.进一步的,第三个步骤中,rh炉精炼渣脱氧改质后,向钢液中喂入钙线。

14.进一步的,所述铝镇静钢,其化学成分及其质量百分含量为:c:0.02%-0.16%,si:≤0.10%,mn:0.10%-1.00%,p:≤0.020 %,s≤0.015%,其余为fe及不可避免的杂质元素。

15.以下对本发明生产方法进行说明。

16.本发明在转炉出钢后,钢液中不加脱氧剂、不配合金,根据出钢温度,确定是否在lf炉进行加热处理,出钢温度低时,在lf炉进行加热处理,lf炉加热过程中不造白渣、钢水全程带氧,减少钢水吸氮。

17.本发明所述目标碳含量为目标碳含量范围的中限。

18.本发明所涉及钢成分百分含量均为质量百分含量。

19.采用上述技术方案所产生的有益效果在于:稳定控制铝镇静钢d类和ds类非金属夹杂物级别≤0.5级。

具体实施方式

20.一种铝镇静钢,化学成分及其质量百分含量为:c:0.02%-0.16%,si:≤0.10%,mn:0.10%-1.00%,p:≤0.020 %,s≤0.015%,其余为fe及不可避免的杂质元素。

21.生产过程包括如下步骤:(1)将铁水进行脱硫,使铁水中硫含量≤0.012wt%;(2)将铁水在转炉中进行冶炼,出钢碳含量比目标碳含量高0.04wt%~0.06wt%;转炉出钢后,钢包中加入6-8kg/吨钢精炼合成渣。

22.(3)若转炉出钢温度<1670℃,钢水进lf炉进行加热处理;若转炉出钢温度≥1670℃,出钢完成后直接rh炉进行处理。

23.(4)将钢液在rh炉进行真空处理,利用钢液中多余的碳进行脱氧,碳含量处于目标范围后向钢液中加入铝粒进行脱氧,脱氧完毕控制钢中氧含量≤50ppm,然后向钢液中配加合金,使钢液中合金成分含量达到目标值,真空处理后对精炼渣进行脱氧改质。然后向钢液中喂入钙线。

24.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

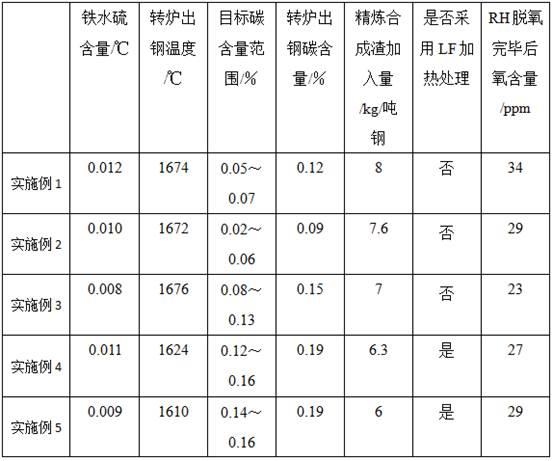

25.实施例1-5采用本发明方法生产铝镇静钢,铁水脱硫后硫含量见表1,转炉出钢碳含量、出钢钢液温度、钢包中精炼合成渣加入量见表1,rh工序脱氧完毕钢中氧含量见表1。是否在lf炉进行加热处理也在表1中进行了说明。rh工序处理完毕,钢液成品成分见表2。

26.表1

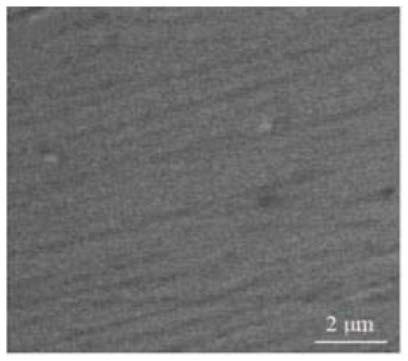

表2实施例1-5得到的钢液经过连铸、钢坯轧制,得到热轧盘条,对盘条夹杂物进行检验,检验结果为盘条中d类和ds类非金属夹杂物≤0.5级。

27.以上实施例仅用以说明而非限制本发明的技术方案,尽管参照上述实施例对本发明进行了详细说明,本领域的普通技术人员应当理解:依然可以对本发明进行修改或者等同替换,而不脱离本发明的精神和范围的任何修改或局部替换,其均应涵盖在本发明的权利要求范围当中。

技术特征:

1.一种铝镇静钢的生产方法,其特征在于,包括如下步骤:(1)将铁水进行脱硫,使铁水中硫含量≤0.012wt%;(2)将铁水在转炉中进行冶炼,出钢碳含量比目标碳含量高0.04wt%~0.06wt%;(3)将钢液在rh炉进行真空处理,利用钢液中多余的碳进行脱氧,碳含量处于目标范围后向钢液中加入铝粒进行脱氧,脱氧完毕后向钢液中配加合金,使钢液中合金成分含量达到目标值,真空处理后对精炼渣进行脱氧改质。2.根据权利要求1所述的一种铝镇静钢的生产方法,其特征在于,第二个步骤完成后,钢液在lf炉进行加热处理,然后再进行第三个步骤。3.根据权利要求1所述的一种铝镇静钢的生产方法,其特征在于,第二个步骤中,转炉出钢后,钢包中加入6-8kg/吨钢精炼合成渣。4.根据权利要求1所述的一种铝镇静钢的生产方法,其特征在于,第三个步骤中,所述脱氧完毕,控制脱氧结束后钢中氧含量≤50ppm。5.根据权利要求1所述的一种铝镇静钢的生产方法,其特征在于,第三个步骤中,rh炉精炼渣脱氧改质后,向钢液中喂入钙线。6.根据权利要求1-5任一项所述的一种铝镇静钢的生产方法,其特征在于,所述铝镇静钢,其化学成分及其质量百分含量为:c:0.02%-0.16%,si:≤0.10%,mn:0.10%-1.00%,p:≤0.020 %,s≤0.015%,其余为fe及不可避免的杂质元素。

技术总结

本发明一种铝镇静钢的生产方法,其特征在于,包括如下步骤:(1)将铁水进行脱硫,使铁水中硫含量≤0.012wt%;(2)将铁水在转炉中进行冶炼,出钢碳含量比目标碳含量高0.04wt%~0.06wt%;(3)将钢液在RH炉进行真空处理,利用钢液中的氧进行脱碳,脱碳完毕后向钢液中加入铝粒进行脱氧,然后向钢液中配加合金,使钢液中合金成分含量达到目标值,真空处理后对精炼渣进行脱氧改质。本发明方法稳定控制铝镇静钢D类和Ds类非金属夹杂物≤0.5级。D类和Ds类非金属夹杂物≤0.5级。

技术研发人员:吕皓杰 田新中 董庆 李永超 李龙 申同强 孔令波

受保护的技术使用者:邢台钢铁有限责任公司

技术研发日:2022.02.21

技术公布日:2022/6/24

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。